卧式贮存定期翻转条件下固体发动机药柱应力及损伤分析①

张砚珅,强洪夫,王学仁,耿挺京

(火箭军工程大学 导弹工程学院,西安 710025)

0 引言

固体火箭发动机在贮存阶段发动机主要受自重载荷以及固化降温载荷联合作用,长期受应力作用可导致推进剂力学性能下降,影响装药结构完整性,使发动机失效[1]。

针对卧式贮存条件下的固体发动机装药结构完整性问题,唐国金等[2]分析了药柱在长期自重载荷作用下的位移水平,认为以半年为翻转周期能够较好消除药柱积累的蠕变;杨月诚等[3]通过数值计算得到真空、高压和实际贮存情况下药柱界面危险部位应力。但以上研究均未考虑药柱在贮存条件下损伤缓慢积累导致的破坏问题,目前针对卧式贮存定期翻转条件下固体发动机药柱损伤分析的相关研究相对较少。

本文基于热粘弹性本构和累积损伤理论建立了考虑损伤的发动机药柱有限元计算模型,对卧式贮存条件下某型固体火箭发动机定期翻转进行数值仿真,获得药柱的应力和损伤分布情况,分析了是否翻转和不同翻转周期对药柱损伤的影响,为准确评估定期翻转对卧式贮存固体火箭发动机药柱的影响提供参考。

1 考虑损伤的发动机药柱有限元计算模型

本文研究的发动机药柱采用丁羟复合固体推进剂,该推进剂是一种含无机氧化剂和金属添加剂等高填充固体颗粒的高分子聚合物,基体为粘合剂母体。其力学性质主要取决于高分子粘合剂,因而该发动机药柱的力学性质主要表现为粘弹性。

1.1 热粘弹性本构关系

假设固体推进剂为各向同性材料,考虑变化温度情形,并基于热流变简单材料假设,三维线性粘弹性材料本构方程的一般形式为

(1)

假设其泊松比为常数ν,则

(2)

(3)

ξ和ξ′形式如下:

(4a)

(4b)

其中,aT为温度移位因子,且满足如下的WLF方程:

(5)

式中C1和C2为材料常数;T为当前温度;Tr为参考温度。

材料的松弛模量E(t)表达式如下:

(6)

1.2 药柱累积损伤模型

贮存过程中,发动机药柱长期在外载荷作用下,内部结构会缓慢发生变化,推进剂力学性能下降,这是一个损伤积累的过程。当损伤发展到一定程度,会产生明显裂纹,导致装药失效。MINER[4]最早提出累积损伤的概念,他在研究金属材料循环载荷下的损伤时,提出了线性累积损伤模型:

(7)

其中,t*(σi)为在恒定应力水平σi作用下材料破坏时间。当D=1时,材料破坏。

BILLS等[2]开展了相关试验,认为累积损伤理论能有效预测发动机药柱的贮存寿命。一些学者也在固体发动机装药结构完整性分析时,考虑了药柱累积损伤的影响[5-7]。针对固体推进剂材料,试验研究表明,其应力水平与失效时间具有如下关系[8]:

(8)

则针对连续变化的应力,其损伤可表示为

(9)

其中,N为关于应力的勒贝格范数:

N=σ0t01/β

(10)

式中σ0为参考蠕变应力;t0为对应的失效破坏时间。

通过开展固体推进剂不同应力加载水平σi下的定应力拉伸破坏试验,获得其破坏时间ti,代入式(9)即可拟合得到损伤参数N和β。

1.3 增量有限元形式

对于粘弹性材料本构方程的结构有限元分析,由于其力学响应不仅与当前的载荷状态有关,而且还与整个载荷作用历史紧密相关,因此这类问题一般需采用增量法进行求解。首先,对1.1节的本构模型进行离散,在时间区间[0,t]共划分n个分析时间步,即

(11)

而折算时间ξ(t)和损伤变量D(t)也划分为相应的时间步:

(12)

(13)

同理,可以得到离散化的本构方程:

(14)

其中

ΔSij(tm)=Sij(tm)-Sij(tm-1)

(15)

Δσkk(tm)=σkk(tm)-σkk(tm-1)

(16)

在每个时间步结束时,粘弹性应变εve可以通过对应变率求积分的方法求得[9-10]:

(17)

类似地,一个时间步结束时,粘弹性应力的计算通常通过对应力变化率的数值积分的方法求得:

(18)

式中σve为粘弹性应力。

由于推进剂不具有明显的方向性,在工程中也常用各向同性损伤模型来近似简化,在三向应力状态下可选用Mises应力σvon作为等效应力来计算推进剂损伤情况。假设等效应力在每个时间步内近似呈线性变化,则D(t)由式(9)可得:

(19)

2 发动机计算模型

2.1 发动机几何构型与有限元模型

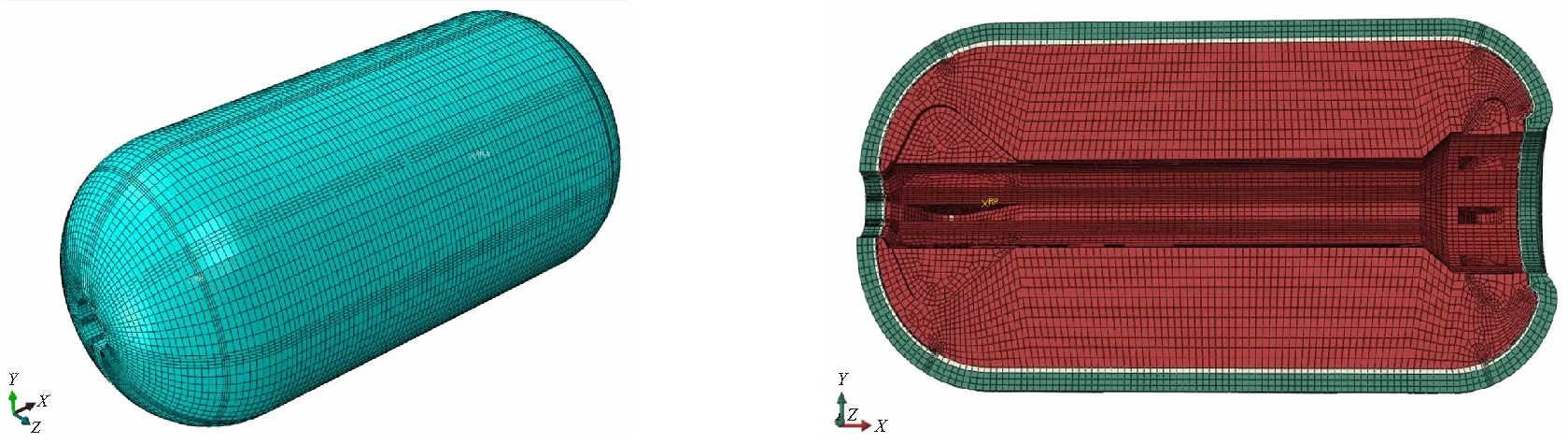

本文所研究的固体火箭发动机长约4 m,外径1.8 m,内径0.5 m。因其具体结构较复杂,建模时根据实际进行了一定简化:省略发动机前后裙与喷管结构,假设壳体与药柱紧密粘接,中间无气体存在,计算过程中不考虑界面脱粘情况。药柱前后端均为八翼柱,中孔为圆管形,采用C3D8R单元对发动机各结构进行网格离散,所建发动机有限元模型单元总数227 600个,节点248 862个,如图1所示。

(a)Integral structure of the SRM (b)Section structure of the SRM

2.2 材料属性

发动机壳体与绝热层均按线弹性材料进行考虑,药柱为粘弹性材料,发动机壳体、绝热层、药柱材料属性如表1和表2所示。

表1 发动机材料参数

表2 药柱松弛模量系数

推进剂零应力温度331.15 K,取参考温度Tr=298.15 K时WLF方程系数C1=20.804,C2=458.987。推进剂损伤参数取β=5.455,N=3.514。

2.3 载荷条件

发动机卧式贮存需要考虑温度载荷与重力载荷的联合作用情况,对于温度载荷,发动机由初始零应力温度331.15 K缓慢降至298.15 K,并保持一段时间,整个过程72 h,降温曲线如图2所示。随后,发动机水平放置进行卧式贮存。贮存期间重力方向与发动机翻转方向如图3所示,从弹体头部向尾部看,在每个翻转周期结束后沿发动机中轴线翻转90°,依次将发动机I-IV象限转至竖直向下的重力位置,并如此循环。

图2 发动机温度曲线

图3 发动机翻转方向示意图

3 计算结果分析

按照固体发动机贮存时间和翻转周期的不同进行取值,参数条件设置如表3所示,共分为6个计算工况。其中,工况1为不翻转贮存0.5 a,用于分析卧式贮存条件下发动机药柱的力学响应规律;工况2、3分别为不翻转、定期翻转条件下贮存2 a,计算结果用于分析是否翻转对药柱损伤的影响;工况4~6为不同翻转周期条件下贮存8 a,计算结果用于分析翻转周期对药柱损伤规律的影响。

表3 计算工况参数条件设置

3.1 卧式贮存下应力计算结果

图4给出了卧式贮存0.5 a后的药柱外表面Mises应力分布情况。从图4(a)可以看出,应力水平相对较大的区域位于药柱上部外表面前后端人工脱粘层根部位置附近,其中III象限药柱前端人工脱粘层根部位置处应力水平最大(0.787 MPa)。这是由于药柱膨胀系数远大于壳体,温度下降后在人工脱粘层根部附近受拉力作用,而III象限药柱人工脱粘层根部位置在重力载荷作用下同样产生拉力作用,载荷叠加导致该位置出现应力集中。图4(b)给出了药柱前端局部的Mises应力分布。可见,应力较大区域主要分布在药柱表面,并沿人工脱粘层根部位置呈周向分布。

(a)Mises stress distribution of the whole structure

药柱沿XOY对称面的剖面Mises应力分布如图5所示。可见,除了前后人工脱粘层根部位置有应力集中外,药柱中孔内表面整体应力水平也相对较大,其中内表面中部位置最大Mises应力为0.040 8 MPa,这主要是降温过程药柱收缩产生的热应力。

图5 卧式贮存0.5 a后药柱剖面Mises应力分布

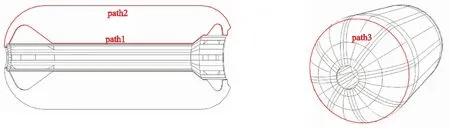

根据计算结果,如图6所示,选取III象限药柱剖面上的内轮廓线path1、外轮廓线path2以及药柱前端人工脱粘层根部附近环形区域path3等3条路径,对其应力分布情况进行进一步分析。

(a)Distribution position of path1 and path2 (b)Distribution position of path3

药柱沿特征线的Mises应力分布情况如图7所示。由图7(a)可知,在卧式贮存条件下,path1路径上500~3700 mm段(即中孔区域)应力水平相对较大,最大值0.040 8 MPa;path2路径上大部分区域应力水平小于0.02 MPa,但在790 mm和4136 mm处(即前后人工脱粘层根部位置)存在峰值,分别为0.078 7 MPa和0.064 8 MPa。图7(b)给出了药柱沿path3路径的Mises应力水平分布曲线。可见,III象限中间位置人工脱粘层根部附近药柱应力水平最大,为0.078 7 MPa,最小应力水平位于I象限中间位置,为0.026 3 MPa。

(a)Distance vs Mises stress curves on path1 and path2 (b)Distance vs Mises stress curve on path3

综合分析可知,卧式贮存条件下,推进剂药柱的Mises应力远低于其载荷破坏极限。因此,推进剂装药不可能由于瞬时受力超过临界值而发生破坏。然而,由于载荷作用时间长,药柱的损伤累积效应不可忽视。其中,药柱前端人工脱粘层根部位置整体应力水平相对较大,在贮存过程中更容易发生损伤积累,需重点关注。

3.2 卧式存储累积损伤计算结果

按照工况2、3的参数设定,分别对不翻转和定期翻转的固体发动机进行仿真计算,获得对应的药柱累积损伤结果。图8为卧式贮存2 a后药柱损伤场分布。图8(a)为不翻转条件下的药柱损伤场,其累积损伤较大区域位于III象限药柱前端人工脱粘层根部位置,呈周向分布,最大值为6.23%;图8(b)为0.5 a定期翻转条件下的药柱损伤场,累积损伤较大区域沿药柱前端人工脱粘层根部呈环形分布,最大值1.93%,为不翻转条件下的31.0%。

对药柱前端人工脱粘层根部位置的损伤情况进行进一步分析,药柱损伤沿path3的分布曲线如图9所示。从分布曲线可以看出,在不翻转条件下,药柱损伤主要在III象限区域积累,最大值达到6.23%;而II、IV象限区域药柱损伤相对较小,在0.07%~3.58%之间,I象限区域药柱损伤最小,在0.07%以内;当采取定期翻转的贮存条件时,药柱损伤在各象限近似均匀分布,损伤值在1.73%~1.93%之间。

根据上述分析,取药柱最大损伤值对应的P点作为发动机药柱易于破坏位置来重点研究,该点位置如图8(a)中标注所示。在卧式贮存2 a中,P点损伤随时间增长曲线如图10所示。可以看出,在不翻转条件下,其累积损伤值随贮存时间延长近似呈线性增长,这是由于贮存过程中,该点位置药柱应力水平基本恒定的原因;而在定期翻转条件下,P点的累积损伤值在第1个翻转周期内迅速增长至1.56%,而在随后3个翻转周期中转为缓慢增长,2 a后达到1.93%。

(a)Unturned motor

图9 卧式贮存2 a药柱累积损伤沿path3分布曲线

图10 卧式贮存2 a药柱最大损伤点的损伤增长曲线

3.3 翻转周期对药柱损伤影响

为研究翻转周期对药柱损伤规律的影响,按照工况4~6的参数设置,对固体发动机进行仿真计算。图11给出了卧式贮存8 a后药柱累积损伤场分布。可见,不同翻转周期条件下,药柱损伤分布规律基本一致,累积损伤较大区域沿药柱前端人工脱粘层根部呈环形分布,最大损伤点位于III象限药柱前端人工脱粘层根部位置,为7.71%。图12中显示了药柱沿XOY对称面的剖面累积损伤分布。其中,较大累积损伤区域主要分布在药柱外表面人工脱粘层根部位置。

(a)Tt=0.5 a

卧式贮存8 a中,药柱危险点P的累积损伤值随时间增长曲线如图13所示。其中,在贮存2 a后,2 a翻转条件下的损伤值最大,达到6.24%,而采取1 a翻转和0.5 a翻转条件下的损伤值分别为3.49%和 1.96%;贮存4 a后,采取2、1、0.5 a翻转条件的损伤值分别为6.97%、3.90%和3.90%;贮存8 a后,这3个计算工况中P点损伤值十分接近,在7.71%左右。

图13 卧式贮存8 a药柱最大损伤点累积损伤曲线

这是由于在贮存初期,当翻转周期较大时,发动机III象限药柱前端人工脱粘层根部位置长期处于较大应力状态,损伤积累相对较快;而当翻转周期较小时,药柱重力载荷及内部应力分布频繁变化,药柱最大损伤积累也相对较慢。但在整个贮存过程结束后,采取0.5、1、2 a翻转条件下,药柱损伤分布规律基本一致。

4 结论

(1)卧式贮存条件下,药柱前后端人工脱粘层根部附近和中孔内表面应力水平较大,药柱应力危险点位于III象限药柱前端人工脱粘层根部附近。

(2)卧式贮存不翻转时,药柱损伤主要发生在药柱前端人工脱粘层根部III象限区域;而定期翻转时,药柱损伤发生在药柱前端人工脱粘层根部环形区域。

(3)卧式贮存条件下,采取定期翻转的策略时,药柱最大累积损伤为不翻转情况的31.0%。

(4)以0.5、1、2 a为翻转周期,对固体火箭发动机进行水平卧式贮存8 a,药柱损伤均发生在药柱前端人工脱粘层根部环形区域,损伤分布规律基本一致。