复合固体推进剂力学性能调控方法研究进展①

王道林,钱 勖,孙晓飞,安百强

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

复合固体推进剂是由粘合剂、氧化剂、增塑剂、金属燃料、功能助剂等组成的一种粘弹性含能材料,具有良好的能量、内弹道与力学性能以及较长的使用寿命[1-2]。在长期贮存、运输和处理过程中,复合固体推进剂药柱能否保持整体结构完整性极其重要,一旦其内部结构损坏,形成脱粘或裂痕,那么在点火过程中就会存在点火失效、燃速骤增甚至爆炸等风险[3]。因此,研究并提升复合固体推进剂的力学性能,对其满足火箭发动机使用要求和提高火箭可靠性具有重要意义。

作为一种异质推进剂,复合固体推进剂的力学性能受多种因素的影响,其力学性能的调控较为复杂[4]。目前,国内外研究中主要通过调控粘合剂基体网络结构、固体填料的组成和配比以及固体填料与粘合剂基体界面性质三种方式对复合固体推进剂力学性能进行调节[5-6]。本文针对复合固体推进剂力学性能调控的手段,综述了近期国内外该研究的主要方法与结果,以期为完善复合固体推进剂组分和结构与力学性能的理论关系、改善复合固体推进剂力学性能提供思路。

1 复合固体推进剂结构特点

复合固体推进剂是以粘合剂基体为连续相,氧化剂和金属燃料等固体填料为分散相组成的含能复合材料,粘合剂基体与固体填料通过相界面的化学键或物理作用紧密结合。因此,复合固体推进剂力学性能主要受粘合剂基体网络结构、固体填料、固体填料与粘合剂基体界面特性的影响。

粘合剂基体网络是由高分子粘合剂与固化剂、交联剂发生化学反应后形成的连续三维网络结构,是复合固体推进剂结构中的“骨架”,决定了其成药性和力学行为属性[7]。固体填料的质量含量通常在70%以上,是复合固体推进剂的主要组成部分,对其力学性能有一定的补强作用[8]。粘合剂基体与固体填料相界面是连接复合固体推进剂连续相与分散相的“桥梁”,是判定其力学性能优劣的重要参数[9]。

2 粘合剂体系的网络结构

复合固体推进剂的力学性能主要是由粘合剂基体提供的,其力学行为实质上是处于不断运动状态下高分子网络链在外力作用下从一种状态过渡到另一种状态的过程。因此,凡是影响复合固体推进剂网络结构的因素都将对其力学性能产生影响,主要包括以下因素[10]。

2.1 粘合剂预聚物

粘合剂预聚物是组成复合固体推进剂基体网络结构的基础,其分子链结构、相对分子质量及其分布、官能度及其分布都会对高分子网络链的力学性能产生显著的影响[11]。

2.1.1 粘合剂分子微观结构

粘合剂预聚物的分子链结构由其结构单元化学组成和微观结构决定的,不同的化学键和结构使粘合剂分子的极性、分子间作用力、分子链柔顺性等性质产生差异。例如,聚叠氮缩水甘油醚(GAP)单元结构上的侧基—CH2N3会引起链旋转势垒的上升和构象熵数目的减少,导致GAP基复合固体推进剂力学性能(尤其是低温伸长率)偏低。

粘合剂分子的链结构也会对其端羟基的化学反应活性产生影响。如图1所示,自由基聚合的端羟基聚丁二烯(HTPB)主要包括顺式烯丙基伯羟基式链结(图1(a),约27%)、反式烯丙基伯羟基式链结(图1(b),约53%)、乙烯基伯羟基式链结(图1(c),约20%)三种微观结构。研究发现,乙烯基伯羟基与异氰酸的反应活性低于烯丙基伯羟基,二者活性相差约3~5倍[12]。因此,在固化过程中应选择与粘合剂反应活性相近的固化剂,以确保能形成完整的网络结构。

图1 HTPB预聚物微观结构

2.1.2 粘合剂相对分子质量及其分布

高分子材料的粘弹性与其聚合物链的柔顺性和长度相关,相对分子质量小(分子链长度短)的刚性小分子表现出硬而脆的力学性质。随着粘合剂预聚物相对分子质量的增加,其分子链变得更加蜷曲,范德华力的增大使得分子间不易产生滑移,相当于预聚物分子间形成了物理交联点,使其粘弹性力学性能增强[13]。

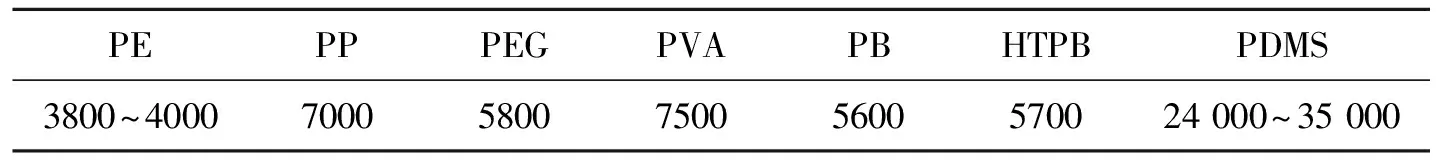

但是,在复合固体推进剂配方体系中,粘合剂预聚物的相对分子质量并不是越高越好,高相对分子质量的粘合剂会发生自卷曲导致其粘度增大,影响复合固体推进剂的工艺性能。大多数聚合物存在临界相对分子质量(Mc):当其相对分子质量小于Mc时,粘度随相对分子质量缓慢变化;但当相对分子质量高于Mc时,粘合剂分子链间的缠结作用会导致其粘度会随相对分子质量的增大而急剧升高。因此,粘合剂预聚物的相对分子质量一般不会超过Mc。表1为不同聚合物的Mc值[14]。

表1 不同聚合物的临界相对分子质量[14]

高分子预聚物的相对分子质量是呈多分散性的,其分布通常使用分散度(D)表示:

(1)

粘合剂相对分子质量的分布状态主要与其合成方法有关,自由基聚合法制备的聚合物的D值通常为 1.5~1.7。为使复合固体推进剂获得较好的力学性能,粘合剂预聚物的D值越小越好,一般应控制其高、低相对分子质量(Mn>26000,Mn<1400)的含量低于3%。

使用相对分子质量相差较大的双模或多模粘合剂能够使弹性体发生深度不均匀的变形,从而提高高分子网络结构的力学性能。但是,对于高固体填充的复合固体推进剂体系,交联点在平衡位置的移动会受到极大的阻碍,无法产生长短链的协同效应。因此,不会使其力学性能获得提高。

2.1.3 粘合剂官能度及其分布

高分子聚合物的合成过程不仅会使其相对分子质量呈多分散性分布,也会影响预聚物的官能度及其分布。复合固体推进剂的粘合剂一般为二官能度聚合物,但是其官能度也呈多分散分布。不同聚合方法制备的粘合剂预聚物也存在差异,使用阴离子聚合法一般能获得较好的二官能度预聚物,但是其数均官能度通常小于2;自由基聚合法制备的粘合剂预聚物数均官能度大于2,但是其官能度分布范围较宽,通常要求粘合剂的高、低官能度预聚物含量要低,以减少悬吊链并便于交联程度的调控。

根据高分子网络的生成原理,官能度为2的预聚物与官能度大于2的交联剂反应才能生成三维网络结构。零官能度和单官能度预聚物不会进入网络结构或形成悬吊链,使粘合剂基体网络结构力学性能变差;高于二官能度的预聚物则会提高粘合剂网络结构的交联程度,增强复合固体推进剂的抗拉强度[15]。表2对比了二官能度(P型)PET与三官能度(T型)PET不同含量比时复合固体推进剂的力学性能变化情况。

表2 PET类型对复合固体推进剂力学性能影响[15]

在给定的5种配比中,4/4的T型和P型PET配比下,复合固体推进剂的力学性能最优,配方设计过程中,可以通过类似的调试对其力学性能进行优化。

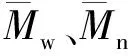

2.2 固化剂及固化交联网络结构参数

固化剂是形成粘合剂基体网络结构的必备组分,复合固体推进剂常用固化剂的官能度一般为2及2以上。目前使用的固化剂一般为有机异氰酸酯,如甲苯二异氰酸酯(TDI)、异佛尔酮二异氰酸酯(IPDI)、六次甲基二异氰酸酯(HDI)和脲基多异氰酸酯(N-100)等。异氰酸酯基能够与活泼羟基发生亲核加成反应,如图2所示[12]。

图2 活泼羟基与异氰酸酯基亲核反应过程图[12]

由反应过程可知,周围的吸电子基团能够增强异氰酸酯基的反应活性,故几种异氰酸酯固化剂的化学反应活性为TDI>HDI>IPDI。此外,由于TDI、IPDI所带有的两个异氰酸酯基周围的基团不同,因此两个异氰酸酯基的化学反应活性也是不同的。刘晶如等[15]研究了使用N-100、TDI/N-100和IPDI/N-100三类固化剂固化交联后PET基复合固体推进剂的力学性能,试验结果如表3所示。

表3 固化剂对PET基复合固体推进剂力学性能影响[15]

由表3可知,多种固化剂混合使用对PET基复合固体推进剂的低、高温力学性能的影响不大,但能够显著提高常温下复合固体推进剂的伸长率,且其抗拉伸强度仅出现轻微的下降。

为形成预期设计的粘合剂基体网络结构,复合固体推进剂配方设计时要求固化交联反应具有副反应少、反应速率可控的特点。因此,在选择固化剂时要综合考虑配方中其他组分与固化剂的副反应、粘合剂预聚物与固化剂反应活性的相近程度等因素,以获得力学性能较好的高分子网络结构。

固化交联过程中影响粘合剂网络结构的因素是固化参数(R),它是指反应初始时总固化剂基团物质的量与粘合剂基团物质的量之比,在羟基与异氰酸酯固化体系中,R可以表示为

(2)

式中NNCO为异氰酸酯基物质的量,mol;NOH为羟基物质的量,mol。

固化参数决定着粘合剂预聚物固化交联的完成程度,是影响和调控复合固体推进剂力学性能的重要参数。罗运军等[16]在PET/N-100体系中研究了固化参数对弹性体网络结构参数和力学性能的影响,结果如表4所示。

表4 固化参数对PET基复合固体推进剂力学性能影响[16]

实验结果表明,随着固化参数的增大,粘合剂基体网络结构的交联密度升高,有效网络链的平均相对分子质量降低,导致弹性体的拉伸强度增大、断裂伸长率大幅度降低。

另一个影响网络结构的参数是配方设计参数(ρT),ρT决定着三维网络结构的交联密度(N0)。当配方中仅使用二官能度异氰酸酯固化剂时,ρT可定义为体系中三官能度羟基与二官能度羟基的物质的量之比。

(3)

然而,由于粘合剂和固化剂的官能度呈多分散性分布,且生产工艺和环境的差异也会导致每批次的产品的官能度分布不同,因此很难得到准确的配方设计参数,并通过其调控复合固体推进剂力学性能。

2.3 扩链剂

高交联密度会使粘合剂基体网络结构硬而脆,表现出与低相对分子质量粘合剂预聚物类似的力学性能。为了得到较好的粘弹性性能,要求固化体系具有低的交联密度,Me值控制在10 000以上。复合固体推进剂配方中,一般通过调节二官能度和三官能度的粘合剂或固化剂比例,以及加入扩链剂对该参数进行调控。

目前,复合固体推进剂配方中常用的扩链剂有丙二醇等二元醇和二邻氯二苯胺甲烷(MOCA)等二元胺[17]。扩链剂能够较大幅度改善复合固体推进剂力学性能的原因包括以下几方面[18]:

(1)使粘合剂预聚物相对分子质量分布变窄;

(2)有利于微相分离形态结构的形成;

(3)减少后固化的可能。

研究中发现使用丙二醇和一缩二乙二醇等扩链剂不仅能增大Me值以增强HTPB高分子网络结构的伸长率,同时也会增加弹性体的拉伸强度。刘晶如等[15]以PEG200为扩链剂,研究扩链剂含量对PET基复合固体推进剂力学性能的影响,如表5所示。

表5 扩链剂含量对复合固体推进剂力学性能影响[15]

实验结果与交联网络理论所预测的结果是不同的,这种现象可从以下两方面解释:

(1)扩链剂的加入增强了粘合剂体系的取向性,有利于拉伸强度的提升;

(2)扩链剂能够增加粘合剂网络结构中硬段的含量,使弹性体的拉伸强度得到提升。

加入二元胺扩链剂对HTPB体系力学性能的影响与二元醇扩链剂类似。防老剂H的加入不仅能够加大弹性体的硬段的塑性变形,也会增强粘合剂微区的内聚力,使得粘合剂基体网络结构的抗拉伸能力和伸长率都得到增强[19]。

2.4 增塑剂

增塑剂的加入能够降低高分子材料的玻璃化温度、增加其柔韧性能、改善其流变性能,具有调节复合固体推进剂的力学性能的作用。这主要是由于增塑剂分子能够插入到粘合剂分子链中,使粘合剂分子间作用力减弱,从而使高分子网络结构的塑性增强。张鑫等[20]以NG/BTTN为增塑剂,研究了增塑比对GAP/CL-20/体系复合固体推进剂力学性能的影响,结果如表6所示。

表6 增塑比对PET基复合固体推进剂力学性能影响[20]

随着增塑比的增大,复合固体推进剂的拉伸强度和模量有一定幅度的下降,伸长率得到大幅度的提高,表明高增塑体系有助于提高复合固体推进剂的伸长率。但是,有研究发现大量极性增塑剂的存在会使粘合剂基体的交联程度降低、键合剂溶解失效、固体填料界面溶解软化,这些会导致复合固体推进剂的高温强度偏低,甚至无法满足其力学性能技术要求。因此,在复合固体推进剂配方体系中,应综合考虑增塑剂的含量、极性和对粘合剂、键合剂和固体填料的溶解性,调节增塑比以优化复合固体推进剂的力学性能。

2.5 互穿聚合物网络结构

互穿聚合物网络(IPN)是两种或两种以上各自交联的聚合物相互贯穿而形成的交织网络聚合物结构。通过IPN体系中网络间的相互贯穿和缠结能够实现粘合剂网络结构增强效果。这种高分子链段间的作用力比一般的填料增强和普通的机械共混要强许多,使弹性体受到的应力可以通过大分子链均匀传递到互锁的两个网络上,从而达到提高复合固体推进剂力学性能、改善加工工艺性能、增强抗蠕变性能的目的。

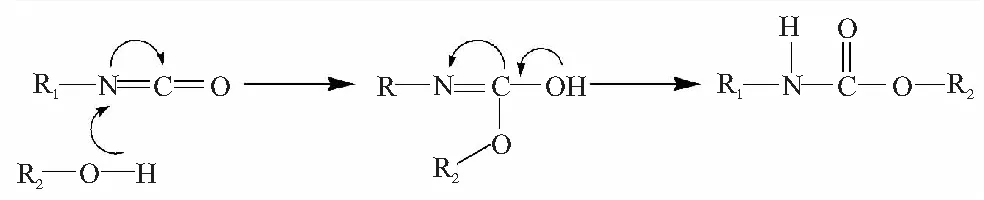

目前,研究较多的IPN体系为PET/PDAAM体系和HTPB/PMMA体系。两种体系均采用同步法的策略,即将PU粘合剂与固化剂、DAAM或MMA单体与引发剂混合后同时按各自历程进行交联或聚合反应,在反应过程中两种聚合物会互相穿叉形成互穿网络结构[21]。叶彦春等[22]在研究PET/PDAAM互穿聚合物时发现在PDAAM的含量为40%时,高分子网络结构的力学性能能够获得显著地提升。如图3所示,该条件下IPN 胶片的拉伸强度达到0.54 MPa,断裂伸长率为478%。而在相同条件下制备的PET胶片的强度和断裂伸长率分别为0.24 MPa和49%。

图3 PDAAM含量对粘合剂互穿网络力学性能影响[23]

3 固体填料

在复合固体推进剂中,固体含量通常达到70%以上,固体填料的性质也会显著地影响它们的力学性能。一方面,固体填料的加入会对复合固体推进剂的伸长率有一定的负面影响;另一方面,固体填料能够分担粘合剂基体网络结构受到的载荷,显著增强弹性体的抗拉伸强度和模量。填料对复合固体推进剂力学性能的影响主要与固体颗粒的体积含量、粒度和形貌有关。

3.1 体积含量

一般来说,增大固体填料的体积含量能够提高复合固体推进剂的抗拉伸强度和初始模量,但是会降低其伸长率。宋秀铎报道了环三次三甲基三硝胺(RDX)含量从70%~80%变化时BAMO-AMMO基复合固体推进剂的力学性能变化,力学测试结果如图4所示[23]。随着RDX含量的增加,常温下复合固体推进剂的抗拉伸强度不断增大,而最大伸长率和断裂伸长率则随RDX含量增加而降低。

图4 不同RDX含量的BAMO-AMMO基复合固体推进剂应力-应变曲线(20 ℃)[23]

3.2 粒度

固体填料与粘合剂网络结构间通过物理或化学作用形成“附加交联点”,随着固体填料体积分数的增大,复合固体推进剂的抗拉伸能力得到提升。此外,固体填料的粒径也会影响附加交联点的数量,当固体填料的组分和含量一定时,随着固体填料粒径的减小,“附加交联点”的数量不断增多,导致复合固体推进剂的交联密度上升、抗拉伸性能提高、伸长率降低。

通过组合使用不同粒径的固体颗粒并优化固体填料的级配能够显著改善复合固体推进剂的力学性能。如图5所示,曹磊等[24]对比了不同粗粒度(45 μm)和细粒度(12.3 μm)HMX级配的复合固体推进剂配方的力学性能,测试结果显示在50∶50的级配下其的力学性能最优。

图5 不同HMX级配下复合固体推进剂的拉伸强度(黑)和伸长率(红)曲线

3.3 形貌

固体填料自身晶型和合成方法的不同会导致其形貌的差异,球形的固体填料在受到载荷时应力分布相对均匀,而非球形颗粒则易产生应力集中,而使力学性能变差。刘晋湘等[25]在研究HTPB/AP复合固体推进剂体系时,发现使用有缺陷的AP所制备的复合固体推进剂力学性能较差,并有明显“脱湿”现象[25],测试结果见表7。

表7 AP形貌对复合固体推进剂力学性能影响[25]

4 固体填料与粘合剂基体界面

在混合和固化过程中,粘合剂基体网络结构(连续相)通过物理和化学作用“润湿”固体填料颗粒(分散相),形成附加交联点以增强复合固体推进剂力学性能。但是,这种相互作用力一般较小,当复合固体推进剂受到外部载荷作用时,固体填料与粘合剂基体之间会产生微小的孔洞或裂纹,最终导致粘合剂与固体颗粒完全脱离,即发生“脱湿”。脱湿的发生会使附加交联点减少,并引起复合固体推进剂的体积膨胀和力学性能降低。因此,研究粘合剂基体与填料颗粒之间的界面作用,对调节和提升复合固体推进剂力学性能具有重要意义[26]。

目前,常见的键合剂种类包括氮丙啶、醇胺、中性聚合物、有机硼酸酯、海因三嗪和有机硅烷等,各种键合剂的作用填料与机理如表8所示。

表8 不同键合剂的作用填料和作用机理

4.1 氮丙啶

MAPO(三(2-甲基氮丙啶)氧化膦)和HX-752(间苯二甲酰(2-甲基氮丙啶))是两种常用的氮丙啶类键合剂。它们带有的膦氧基或羰基具有较强的极性,使得在混合过程中氮丙啶键合剂会通过氢键相互作用力吸附在AP颗粒表面。研究发现,MAPO中膦氧基与AP中的氢形成的氢键键长约为1.55 Å,属于强氢键范围,表明AP与MAPO间具有较稳定的相互作用力。同时,AP颗粒能够提供H+使氮丙啶基发生开环自聚,并在氧化剂颗粒表面形成一层薄的MAPO高模量过渡层[27],其作用机理如图6所示。MAPO高模量层通过化学键与粘合剂母体相连,研究表明,高模量层中含有的活泼氢能够与异氰酸酯基团反应,使键合剂进入粘合剂固化网络,最终在粘合剂和固体氧化剂间形成稳定的界面层。

图6 MAPO开环自聚合反应式[27]

研究发现,加入氮丙啶类键合剂对复合固体推进剂的力学性能有明显的提升作用,随着键合剂含量小幅度提升,力学性能也会有一定的增强,测试结果如表9所示[28]。

表9 氮丙啶键合剂对复合固体推进剂力学性能影响[28]

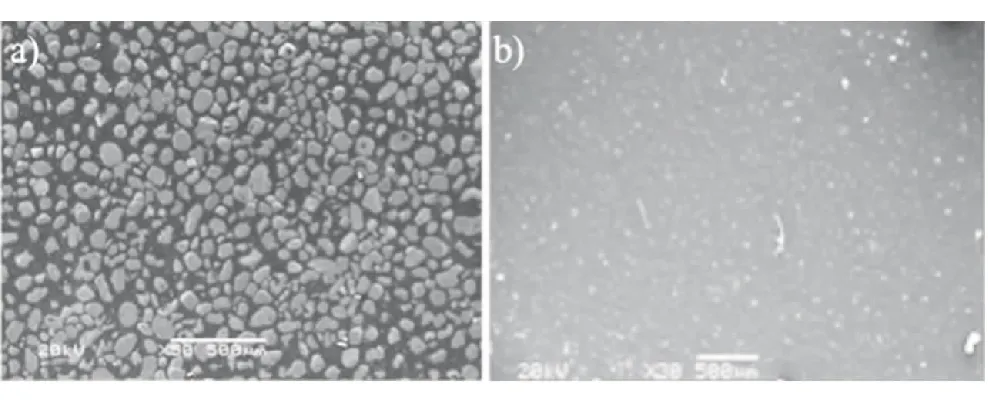

如图7所示,赵久玲等[27]通过扫描电镜对HTPB/AP复合固体推进剂进行微观分析发现,未加入键合剂的空白样品表面能够清楚地观测到氧化剂颗粒,而加入MAPO的实验组中几乎观察不到颗粒形貌,该结果进一步证实了氮丙啶类键合剂能够通过包覆氧化剂固体颗粒,以使其与粘合剂基体形成强界面。

(a)0% (b)0.05%

4.2 醇胺

醇胺类键合剂也是一种用于增强AP颗粒与粘合剂基体界面的化合物,典型的醇胺键合剂是TEA-BF3(三氟化硼三乙醇胺)。由于醇胺中氮原子存在未共用的电子对,能与AP中的氢原子生成配位键而形成强的化学和物理吸附,醇胺中的羟基能够与异氰酸酯固化剂反应,而使其进入弹性体网络结构中,从而在AP与粘合剂基体间形成强的界面层,其作用机理如式(4)所示[29]:

(4)

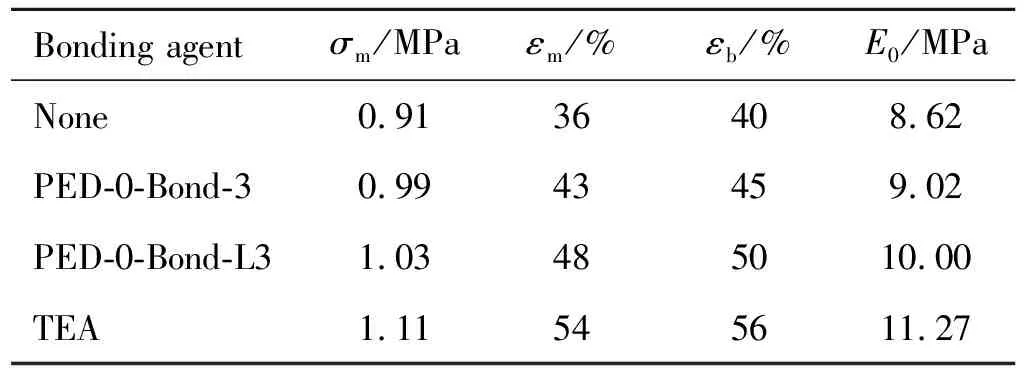

反应中生成的氨气会被路易斯酸BF3吸收以防止产生气孔、裂纹等缺陷影响复合固体推进剂的性能。庞维强研究了醇胺键合剂对HTPB/AP复合固体推进剂的力学性能的影响,加入3%醇胺键合剂后,其力学性能得到了全面增强,常温力学试验结果见表10。

表10 醇胺键合剂对HTPB/AP复合固体推进剂力学性能影响[29]

4.3 多胺

多胺类化合物是聚氨酯体系复合固体推进剂有效的键合剂,其化学通式为:X2H(CH2CH2NX)nCH2CH2NX2,X为氢、氰乙基或羟丙基,常用的多胺键合剂是氰乙基取代的四乙撑五胺等。多胺类键合剂对含AP的复合固体推进剂体系的键合过程与醇胺相似,均是通过与AP配位形成铵盐形成稳定的化学吸附层。OBERTH等[30]比较了乙二胺(EDA)、二乙撑三胺(DETA)和三乙撑四胺(TETA)三种多胺键合剂对HTPB/AP复合固体推进剂力学性能的影响,测试结果表明,复合固体推进剂的力学性能随着键合剂分子中乙撑亚胺单元数的增加而得到提升(表11)。此外,通过引入氰基等极性基团,多胺类键合剂能够与RDX、HMX形成较强的氢键作用,从而将硝胺氧化剂键合到粘合剂基体网络结构中。

表11 多胺对HTPB/AP复合固体推进剂力学性能影响[30]

4.4 有机硼酸酯

硼酸酯键合剂(BEBA)在含有RDX、HMX等硝胺氧化剂的复合固体推进剂体系中表现出良好的键合能力,其结构通式如图8所示,R1、R2、R3和X分别为互联链段、烷基链、烷羟基和修饰基团。

图8 硼酸酯键合剂的结构式通式

硼酸酯键合剂与硝胺氧化剂的主要作用机理是:硼原子外层的一个sp2杂化空轨道能够与硝胺氧化剂中氮原子的孤对电子相配位,使硼原子和氮原子形成σ共价配键(—N→P)[31]。通过带有的羟基与异氰酸酯固化剂的化学反应,硼酸酯键合剂能够进入粘合剂网络,并在硝胺颗粒表面形成高模量过渡层。

刘苗娥等[32]设计了一种硼酸酯键合剂(R1∶己二酸丁二醇酯;X∶3-甲氧基-3氧代丙基),通过与AP的键合剂MAPO组合使用,显著地提升了丁羟四组元复合固体推进剂的力学性,实验数据见表12。

表12 BEBA/MAPO对丁羟复合固体推进剂力学性能影响[32]

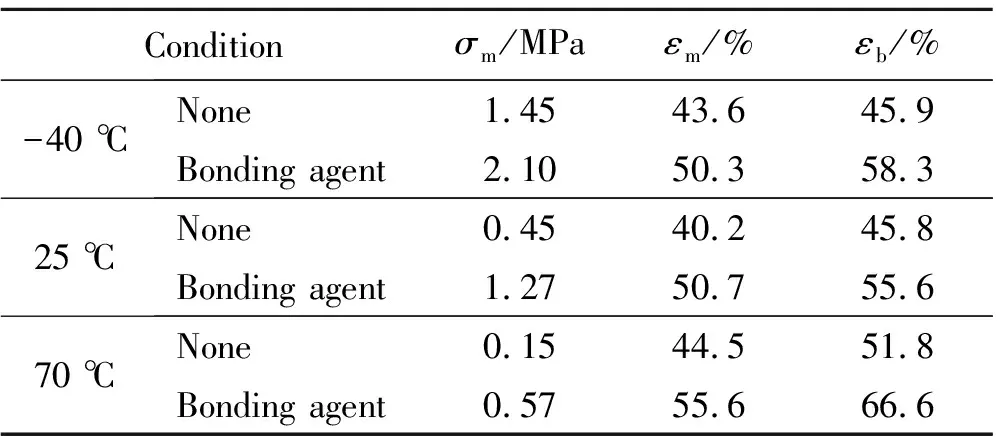

4.5 有机钛酸酯

钛酸酯(PAEs)也是一种针对硝胺复合固体推进剂的键合剂,其化学通式为Ti(OR)4,且其通常含有能水解的基团。目前大部分研究者认为钛酸酯键合剂能够通过氢键吸附在硝胺氧化剂表面并形成高模量层,从而起到提高复合固体推进剂力学性能的作用。李洪旭等[33]以二官能度的酸和钛酸四丁酯等合成了一系列螯合型钛酸酯,该键合剂不仅能提高复合固体推进剂的力学性能,还可以改善药浆的流平性。刘学等[34]总结了Ti(OC4H9)4对以苯乙烯-二烯共聚物和AP为主要成分的热塑性复合固体推进剂力学性能的影响,结果(表13)表明,使用钛酸酯的复合固体推进剂的低温、常温、高温力学性能有明显的提升。

表13 钛酸酯对复合固体推进剂力学性能影响[34]

4.6 海因/三嗪

Hydantion Triazine

姚莹莹等[35]将聚醚环酰胺键合剂加入GAP/AP/HMX/Al复合固体推进剂,力学测试结果显示,NEPE复合固体推进剂的伸长率有显著地提高,但抗拉伸性能并没有得到改善(表14)。翟进贤[36]通过多尺度模拟的方法建立模型,计算出加入二甲基海因后,GAP/RDX体系复合固体推进剂模量可由0.89 MPa增加至1.54 MPa。武卓等[37]对比了酰胺键合剂(W01)与基础键合剂(BAG01)对NEPE复合固体推进剂力学性能的影响,研究发现,酰胺键合剂对推进剂抗拉伸能力的作用与基础键合剂类似,但可显著地提高复合固体推进剂的伸长率。

表14 海因键合剂对复合固体推进剂力学性能影响[35]

4.7 中性聚合物

对于增塑比较高的复合固体推进剂体系,小分子键合剂通常因为溶解在增塑剂中而失去键合能力。针对此问题,Kim提出了中性大分子键合剂(NPBA)的概念,通过调节大分子链段结构控制其溶度参数(δ)。经过几十年的发展,如今使用的NPBA主要由丙烯氰、丙烯酸甲酯和丙烯酸羟乙酯单体共聚合成的,其结构通式如图10所示。通过调控共聚物的相对分子质量和三种单体的比例可以调节δ值,通常其相对分子质量控制在3000~500 000。

图10 NPBA结构式通式

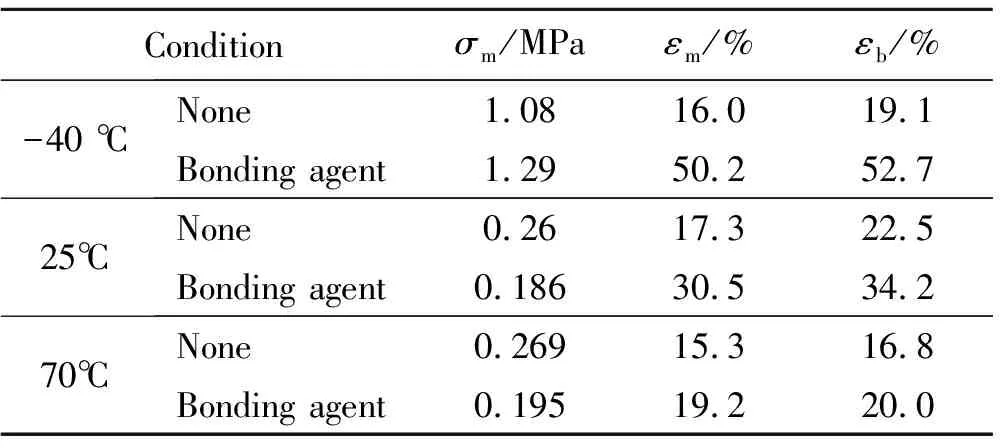

LANDSEM等[38]测试了NPBA对GAP/HMX/BuNENA复合固体推进剂力学性能的影响,研究发现,随着NPBA含量的增加,复合固体推进剂的抗拉伸强度不断增大,而伸长率不断降低。在加入0.02%NPBA时,其低温、常温力学性能数据如表15所示。

表15 NPBA对复合固体推进剂力学性能影响[38]

近年来,通过聚合反应将其他类型的键合剂单体聚合到NPBA分子链中合成了多种新型中性大分子键合剂。王祝愿等[39]使用带有硼酸酯、胺基和氮丙啶等多种基团接入NPBA键合剂分子链中,得到了高效的新型NEPE键合剂。通过多种键合基团的协同作用,该键合剂在叠氮聚醚体系复合固体推进剂中,可显著增强其力学性能。测试结果发现,复合固体推进剂的拉伸强度和伸长率分别提高了27.5%和25.6%。

4.8 有机硅烷

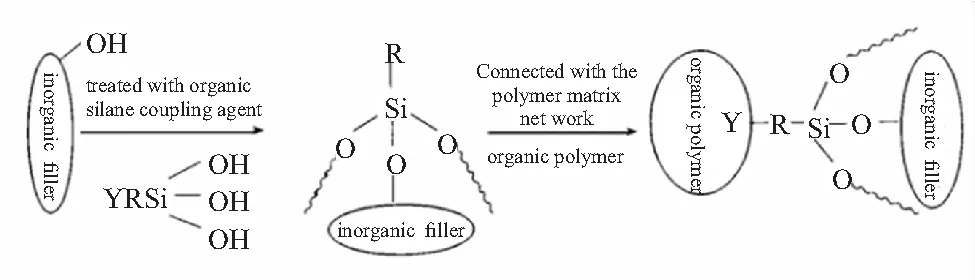

有机硅烷是一种常用的无机和高分子材料表面改性或包覆试剂,其化学通式为YRSiX3(X为水解基团,如甲氧基、氯基等)。当有机硅烷的Y基团为环氧基、氨基等能够与粘合剂体系反应的活性基团时,其可以增强固体颗粒与粘合剂基体间的界面强度以增强复合固体推进剂的力学性能,图11为其作用机理图[40]。此外,利用有机硅烷作为键合剂,也可改善复合固体推进剂的热稳定性和吸湿性,对提高复合固体推进剂的整体性能有极大的帮助。

图11 有机硅烷键合剂作用机理[40]

陶博文等[41]将硅烷键合剂接入PEG高分子链得到新型硅烷键合剂BAG-ZD,通过在金属填料表面形成多孔交联层来增强复合固体推进剂力学性能,力学测试结果表明,BAG-ZD键合剂对复合固体推进剂的高温、常温拉伸强度和伸长率有明显的提升作用,测试结果见表16。

表16 BAG-ZD键合剂对复合固体推进剂力学性能影响[41]

5 结束语

综上所述,调节复合固体推进剂力学性能的主要手段有优化粘合剂基体网络结构、固体填料尺寸级配和增强粘合剂与固体填料界面相互作用力等方法。针对目前复合固体推进剂组分复杂、力学性能要求日益增高的发展趋势,未来改善复合固体推进剂力学性能的可能途径如下:

(1)粘合剂与固化剂生产制备工艺的改进,通过使用窄相对分子质量分布和官能度分布的材料,增强粘合剂基体网络结构的稳定性和完整性;

(2)固体填料表面处理与改性可以改善固体颗粒表面形貌、增强颗粒与粘合剂间相互作用;

(3)针对不同粘合剂/固体填料配方体系设计相对应的键合剂体系,改善复合固体推进剂连续相和分散相界面的性能。