铁路货车车体静强度试验方法研究*

宋晓磊,郑官兴,郑云鹏

(1 中车青岛四方车辆研究所有限公司,山东 青岛 266031;2 中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

随着我国经济发展进入新常态,安全、高效的铁路货运对经济发展的保障作用愈加重要。其中,铁路车辆结构安全是保证铁路货运安全、高效运行最基本的要求。铁路车辆在出厂交付使用前会进行一系列的例行试验和型式试验,保证车辆结构安全,车体静强度试验就是其中最为重要的一项型式试验。

车体静强度试验是依据车辆强度考核标准及规范的相关规定实施的,标准及规范中规定了车体静强度试验的内容,并概略性介绍了部分试验内容的试验方法。依据标准及规范的要求进行试验时会发现一些问题,比如有些试验内容很难按照车辆实际运用状态进行试验,只能使用等效方法完成试验,而有些试验内容有多种试验方法都能实现,此时需要针对试验内容进行合理选择。试验方法的准确性是保证考核标准及规范严格实施的根本,同时也是保证试验结果真实有效的根本,因此,结合相关标准规范要求进行车体静强度试验方法研究对准确完成铁路货车强度考核是非常重要的。

1 国内外铁路货车车体静强度考核标准

国外铁路货车车体静强度试验考核标准主要有EN 12663-2:2014“Railway applications-Structural requirements of railway vehicle bodies-Part 2:Freight wagons”、UIC 577-2012“Wagon stresses”及AARM 1001-2015“Design,fabrication and construction of freight wagons”等,标准对试验内容及考核准则等进行了规定,但对试验方法均没有较为详尽的描述[1-3]。

国内铁路货车车体静强度试验标准为TB/T 3550.2—2019《机车车辆强度设计及试验鉴定规范车体 第2部分:货车车体》(以下简称TB/T 3550.2),该标准于2020.3.1正式实施,代替了TB/T 1335—1996《铁道货车强度设计及试验鉴定规范》及TB/T 2369—2010《铁道车辆冲击试验方法》中货车部分,代替了TB/T 1807—2002《货车车体静强度试验方法》。TB/T 3550.2中规定了车体静强度试验内容、试验载荷及评价方法,简单介绍了相关试验内容的试验方法,具体试验中仍需对标准中的试验方法进行细化[4]。

2 车体静强度试验方法

新实施的TB/T 3550.2是未来国内铁路货车设计及强度考核的基本标准,所以文中主要根据TB/T 3550.2的具体规定,并结合多年从事铁路车辆车体静强度试验的工作经验,对TB/T 3550.2各项试验内容进行梳理,从试验载荷值的确定到具体试验方法,详细介绍铁路货车车体静强度试验方法。

2.1 垂向载荷试验

垂向载荷是铁路货车运用过程中受到的基本作用载荷,主要由车辆自身结构及负载等载荷组成。

(1)试验载荷值确定

车体垂向载荷包括车体垂向静载荷和车体垂向动载荷。其中垂向静载荷包括车体自重、载重和车体的整备重量。车体自重是空车时车体自身具备的重量。一般货车载重取标记载重,为考虑雨雪增载对敞车和无盖漏斗车车体结构强度的影响,取标记载重的1.15倍为载重。车体的整备重量为保证编组车辆的正常工作而必须具备的食品、燃料、水、工具等的重量之和。垂向动载荷由垂向静载荷乘以垂向动荷系数而定。

(2)试验方法

在车辆实际运用时的支撑状态下施加垂向载荷,垂向载荷试验的载荷加载有多种方式,如采用千斤顶等机械设备进行加载、采用重物(如砝码)进行加载和采用实物进行加载等,给出了几种垂向载荷加载方式的试验照片如图1~图3所示,垂向载荷试验时测量应力测点的应力值和挠度测点的位移值。

图1 采用千斤顶进行加载

图3 采用实物进行加载

尽管垂向载荷试验载荷加载形式多样,但垂向载荷的加载必须保证尽量接近车体的实际装载货物时的状态,只有这样才能得到相对真实的试验结果。

2.2 纵向载荷试验

纵向载荷是列车在各种运动状态时,车辆间所产生的拉伸和压缩载荷,它是车辆运行中对车辆结构影响较大的载荷。

图2 采用重物(砝码)进行加载

(1)试验载荷值确定

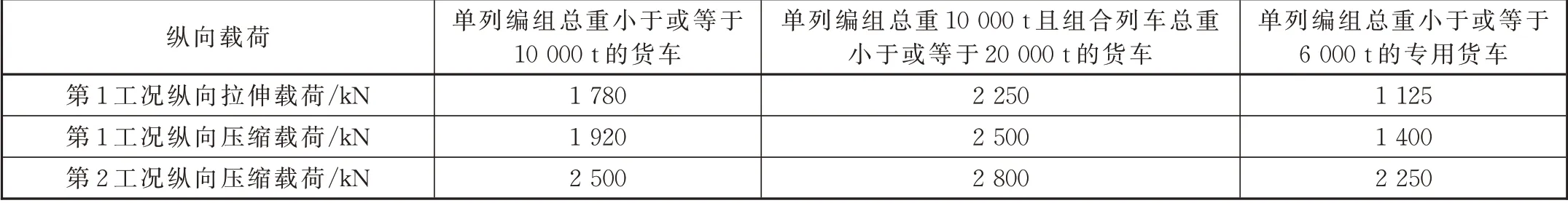

车辆纵向载荷大小与车辆轴重、牵引总重及运行速度等多种因素有关,标准中纵向载荷值通常是结合车辆线路试验数据、分析研究不同因素的影响给出的。TB/T 3550.2给出的车辆纵向载荷值见表1。

表1 车辆纵向载荷值

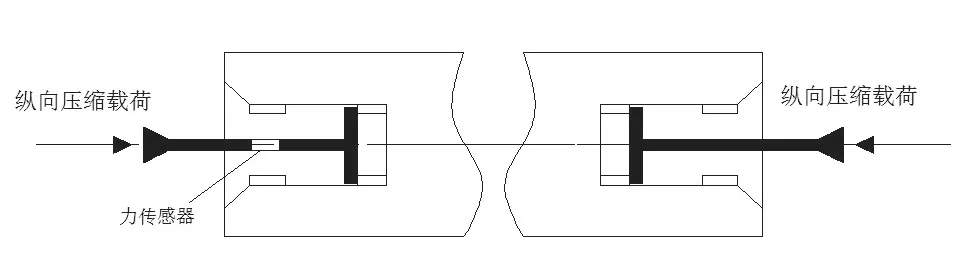

(2)试验方法

在车辆实际运用时的支撑状态下施加纵向载荷,根据车辆受牵引和冲击时作用力的传递过程,纵向载荷通过钩缓装置作用于车体前后从板座上,其中纵向拉伸载荷作用于车体前从板座上,如图4所示,纵向压缩载荷作用于车体后从板座上,如图5所示。试验中通过力传感器监控施加纵向载荷值的大小。纵向载荷试验时测量应力测点的应力值。

图4 纵向拉伸载荷示意图

图5 纵向压缩载荷示意图

虽然纵向载荷试验加载方式相对简单,但在具体试验中应注意2点内容,首先试验前应保证车辆处于自由状态,严禁车辆纵向约束;其次保证加载设备与车体在一条直线上,防止加载出现横向和垂向偏载,建议在预加载试验中分析主要传递纵向载荷梁件的横向对称点应力值的对称性,及一位端和二位端对称点应力值的对称性,以校验加载是否出现偏载情况。

2.3 扭转载荷试验

铁路货车在通过曲线段线路时,由于轨道超高的存在,车辆前后转向架轮轨接触点不在同一水平面,使得车体在其斜对角的一对旁承处承受一组相互平衡的垂向力系,从而导致车体产生扭转。扭转载荷是车辆运行过程中受到的基本载荷。

(1)试验载荷值确定

TB/T 3550.2规定在空车状态及顶车位或枕梁端部的4点支承状态时施加扭转载荷,扭转载荷大小取40 kN·m。

实际进行扭转载荷试验时,通过监控4个支承点力变化大小来判断扭转载荷是否加至规定值,通过式(1)可以计算得到40 kN·m扭转载荷下4支承点力变化大小。

式中:M为扭矩,kN·m;b为同一枕梁2支承点之间距离,m;ΔP1、ΔP2分别为同一枕梁2支承点支承力变化的绝对值,kN。

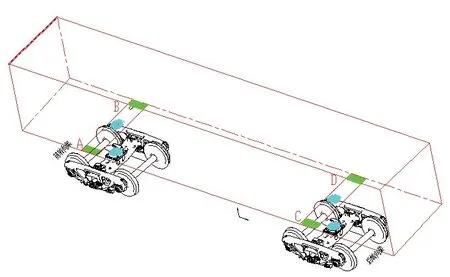

(2)试验方法

在A、B、C、D这4个顶车位或枕梁端部将车体顶起,如图6所示,上下心盘离开一定距离,保证4个位置的起升高度一致,即车体由原支承状态变为4点支承状态,并处于水平状态,在此状态下对车体施加扭转载荷。在A、B、C、D这4个支承点放置力传感器,顶起4支承点中的某一点,如顶起A点,监控A、B这2支承点支承力变化的绝对值,直至达到40 kN·m扭转载荷下支承力值。扭转载荷试验时测量应力测点的应力值。

图6 扭转载荷试验示意图

扭转载荷加载前对车体支撑状态的调整比较关键,4个支承位置的起升高度应通过位移传感器等测量工具保证一致,从而保证车体4点支承状态为水平状态。

2.4 顶车载荷试验

顶车载荷是车辆架修时加于车体上的载荷。

(1)试验载荷值确定

铁路货车在重载状态下进行架修时,需在枕梁端部或规定的顶车位将车体顶起,此时作用在车体上的载荷除了车体自重外,还包括载重。对于一般货车,载重为标记载重,对于敞车和无盖漏斗车,考虑到雨雪增加效应,载重为标记载重的1.15倍。

(2)试验方法

在车辆实际运用时的支撑状态下,在枕梁端部或规定的顶车位顶起装有载重的重载车体,车体与转向架承载面脱离。顶车试验时,测量应力测点的应力值,并检查顶车部位是否变形。

当车体结构明显不对称或载荷不对称时,为充分考核其强度,应考虑从车体的一位端或二位端分别进行顶车试验。除标准规定外,当车辆具有不同装载型式时,如车体除了承受均布载荷以外,还承受集中载荷作用时,建议考虑在不同装载状态下进行顶车试验。

2.5 罐体内压力载荷试验

罐体内压力载荷是指罐体所装液体的蒸发气体的压力、液力冲击时所产生的压力及所装液体自重引起的静压力。

(1)试验载荷值确定

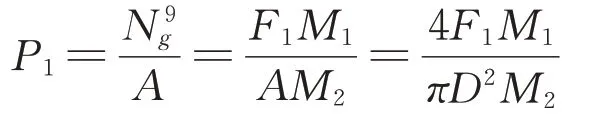

罐体内压力载荷为罐体所装液体的蒸发气体的压力、液力冲击时所产生的压力及所装液体自重引起的静压力之和,但具体试验中将所装液体自重引起的静压力作为垂向载荷进行试验,所以罐体内压力试验载荷为罐体所装液体的蒸发气体压力和液力冲击时所产生的压力之和,静强度计算和试验,假设罐体内压力载荷均匀作用于整个罐体,其中罐体内的蒸发气体压力P0依据设计任务书规定的安全阀整定压力取值,液力冲击时产生的单位面积压力为式(2)。所以在进行罐体内压力载荷试验时,第1工况罐体内压力载荷取P0+P1,第2工况罐体内压力载荷取P0+P2。

式中:P1为第1工况单位面积液力冲击压力,MPa;P2为第2工况单位面积液力冲击压力,MPa;N9g为液体惯性力,kN;F1为第1工况纵向压缩载荷,kN;F2为第2工况纵向压缩载荷,kN;M1为车辆载重,t;M2为 车 辆 总 重,t;A为 罐 体 端 面 的 投 影 面 积,m2;D为罐体封头内径,m。

(2)试验方法

罐体内压力载荷试验通常采用施加水压或气压的方法进行,也可根据设计任务书具体的规定进行加载。在车辆实际运用时的支撑状态下,罐体内加满水后采用打压设备进行罐体内压力载荷的施加。罐体内压力载荷试验时,测量应力测点的应力值。

在没有特殊加载要求的情况下,罐体内压力载荷试验建议采用水压加载,不建议用气压加载,由于水的压缩比很小,所以水压加载相对稳定且均匀,更为重要的是水压加载要比气压加载安全。

2.6 散粒货物侧压力载荷试验

敞车和漏斗车等车型在装运散粒货物时,会受到散粒货物对端、侧墙壁的侧压力载荷的影响。

(1)试验载荷值确定

散粒货物侧压力作用于侧墙之上,而在试验中通常取散粒货物侧压力的等效集中力作用于侧柱上来模拟散粒货物侧压力对车体的影响。

TB/T 3550.2规定了第1工况散粒货物作用于侧墙单位面积上的侧压力,为式(3):

式中:Pd1为第1工况侧墙单位面积上的压力,MPa;γ为散粒货物容重,t/m3;H为散粒货物实际装载高度(可根据标记载重、货物容重以及车体内长和内宽等确定),m;kv为端墙上在重载车体重心高度处的垂向加速度与重力加速度的比值(一般可取0.7);kh为端墙上在重载车体重心高度处的纵向加速度与重力加速度的比值(一般可取0.4);θ为散粒货物的自然坡角,(°)。

第2工况散粒货物作用于侧墙单位面积上的侧压力,为式(4):

式中:Pd2为第2工况侧墙单位面积上的压力,MPa。

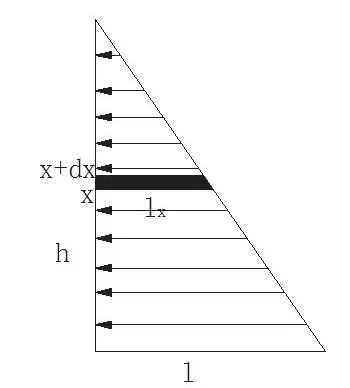

散粒货物侧压力的分布形式比较复杂,国内外计算公式也存在一定差别,典型的有朗肯公式(库伦土压力)、AAR标准公式及前苏联相关规范中的计算公式[5]。常用计算公式的压力图形基本均为三角形,所以在计算散粒货物侧压力的等效集中力时采用三角形压力图进行计算,如图7所示。

图7 散粒货物侧压力图

假设散粒货物的装载高度为h,取底部散粒货物侧压力(三角形底边)为l,散粒货物装载高度x处的侧压力为lx,取装载高度上很小一段微元dx,该微元段散粒货物侧压力对侧墙根部的力矩大小为,整个侧墙单位长度上散粒货物侧压力对侧墙根部的力矩为式(5):

由式(3)可知整个侧墙单位面积上的压力为Pd1,即侧墙单位长度上的侧压力为Pd1h,又由图7可知,侧墙单位长度上的侧压力为即Pd1=所以整个侧墙单位长度上散粒货物侧压力对侧墙根部的力矩计算为式(6):

若取侧墙长度为L,整个侧墙散粒货物侧压力对侧墙根部的力矩为那么散粒货物侧压力对每1根侧柱根部的力矩可以采用式(7)进行简化计算:

式中:Mi为散粒货物侧压力对第i根侧柱根部的力矩,kN·m;Li为侧墙第i根侧柱处散粒货物作用长度,m;h为散粒货物装载高度,m。

选定侧柱上等效集中力的加载高度后,由式(7)即可计算得到加载于侧柱上等效集中力的大小。

(2)试验方法

散粒货物侧压力试验有2种方法,一种是等效集中力法,即在车辆实际运用时的支撑状态下,用千斤顶在车体内两侧墙对应侧柱的垂直中心线上的相应高度处加载计算得到的等效集中力。全车各对侧柱均按上述方法分别加载,然后将测得的各组应力值叠加作为第1工况散粒货物侧压力作用下的应力值,或是对各侧柱同时加载,测得的应力值即为第1工况散粒货物侧压力作用下的应力值;另外一种试验方法是间接法,即在车辆实际运用时的支撑状态下,装载散粒货物,测得相应的应力值,再通过重物(沙袋和砝码等)在车体地板进行加载,保证与端侧墙没有因接触而产生侧压力,测得相应的应力值,将2次试验的应力值相减即为第1工况散粒货物侧压力作用下的应力值。第2工况散装货物侧压力作用下的应力值为第1工况散装货物侧压力作用下的应力值与散装货物侧压力折算系数的乘积。

散粒货物侧压力载荷试验中对2种试验方法的结果进行过对比分析,采用第2种方法,需要在地板加载,由于地板形态及加载物的差别,易导致车体底架结构出现局部应力集中、局部应力偏大等现象,所以在散粒货物侧压力试验时首选第1种方法。但当试验车型侧墙为无侧柱结构时,只能通过第2种方法间接得到散粒货物侧压力载荷对车体结构的影响。

2.7 翻车机作业载荷试验

敞车等需上翻车机的车型要考虑翻车机作业载荷的影响,翻车机作业载荷主要包括翻车机压头对车体上侧梁的压车力载荷和翻卸作业时翻车机托车板对车体的内倾弯矩载荷2部分。

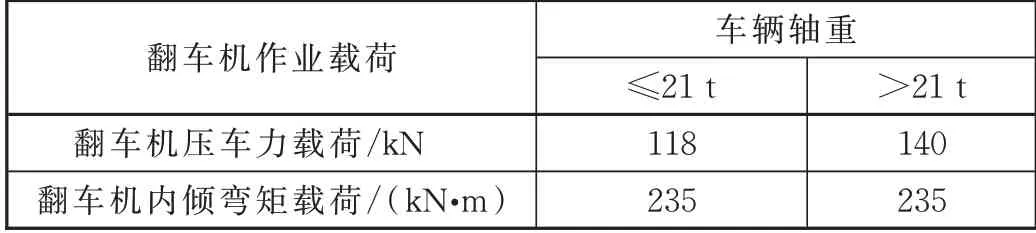

(1)试验载荷值确定

翻车机作业载荷与车辆轴重有着直接的关系,针对不同轴重的车辆TB/T 3550.2给出了翻车机作业载荷的相应规定,见表2。

表2 不同车辆轴重下车辆翻车机作业载荷值

(2)试验方法

按TB/T 3550.2规定,在车辆实际运用时的支撑状态下,在翻车机压车力载荷可能作用的上侧梁位置上,在200 mm长度上均布施加压车力。在具体试验中通常是根据车辆与翻车机的匹配性,通过翻车机压头的具体位置来确定翻车机压车力的作用位置,再通过千斤顶等设备在车辆上侧梁上施加翻车机压车力载荷,测得相应的应力值,如图8所示。

图8 翻车机压车力载荷试验

翻车机内倾弯矩是通过在车辆侧柱上施加等效集中力的方法进行的,如图9所示。由翻车机内倾弯矩载荷值大小及车辆侧柱数量,可以计算出每根侧柱根部受到了内倾弯矩大小,再在侧柱一定高度上施加一定大小集中力,保证达到前面每根侧柱根部内倾弯矩即可。试验可以每根侧柱进行依次加载测试,再将每次试验的应力值进行叠加得到翻车机内倾弯矩载荷作用下的应力值;也可对车辆所有侧柱同时加载,试验得到的应力值即为翻车机内倾弯矩载荷作用下的应力值。

图9 翻车机内倾弯矩载荷试验

GB/T 18818—2002《铁路货车翻车机和散装货物解冻库检测技术条件》规定翻车机每个压头对侧梁压车力不大于78 kN[6],可见车体静强度试验时对翻车机压车力载荷的考核有很大的安全余量。另外在翻车机内倾弯矩载荷试验时,由于实际翻车机靠板是从车体外侧施加载荷的,而试验中为了加载方便是在车体内侧加载的,所以试验得到的应力值应取负后才可作为翻车机内倾弯矩载荷试验的应力值。

2.8 叉车装卸作业载荷试验

棚车等需要叉车装卸作业的车型要考虑叉车装卸作业载荷(以下简称“叉车载荷”)的影响,叉车载荷主要考虑的是叉车叉满货物时前车轮对车辆地板的压力。

(1)试验载荷值确定

TB/T 3550.2中规定,叉车前轮距为960 mm,叉车载荷为50 kN,即每轮25 kN,每轮载荷作用面积为165 mm×165 mm。在车辆实际运用时的支撑状态下,叉车载荷可作用在地板任何位置。具体试验中很难保证叉车载荷作用于车辆地板任何位置,一般选取跨距最大的地板中央处以及载荷直接置于地板支撑梁件中央位置处或其他使地板或地板支撑梁件产生最大应力或变形的位置处。

(2)试验方法

叉车载荷试验通常可以通过2种方式实现,一种是选取前轮距为960 mm的叉车,叉上一定重物后测试叉车前轮载荷,保证达到每轮载荷为25 kN,然后将其置于选取的相应作用位置,并保证每轮与地板接触位置的面积为165 mm×165 mm,测量应力测点的应力值;另一种是通过一定工装进行叉车载荷试验,即保证工装与车辆地板的接触面积为165 mm×165 mm,且保证工装与车辆地板两接触位置的中心距为960 mm,在工装每个接触位置上的载荷为25 kN即可,测量应力测点的应力值,一种利用工装完成叉车载荷试验的实例,如图10所示。

图10 叉车载荷试验

在使用叉车进行叉车载荷试验时,由于对叉车前轮距、叉车前轮载荷及叉车轮胎与地板接触面积的要求比较严格,在具体试验中很难满足要求,所以建议采用工装来模拟叉车载荷进行试验,保证叉车载荷试验的准确性。

2.9 垂向弯曲刚度试验

垂向弯曲刚度试验是考核车体结构在垂向载荷下抗弯曲变形的能力,是车体静强度试验重要组成部分。

(1)试验载荷值确定

垂向静载荷作用下测试车体中梁及下侧梁的挠度,并计算挠跨比,确定车体垂向弯曲刚度是否满足标准要求。

(2)试验方法

在车辆实际运用时的支撑状态下进行垂向弯曲刚度试验,通常在心盘处及中梁中央处放置位移传感器,垂向静载荷作用下测试中梁中央挠度,并计算挠跨比;在枕梁端部及下侧梁中央处放置位移传感器,垂向静载荷作用下测试下侧梁中央挠度,并计算挠跨比。

在具体试验过程中有几点需要注意的地方,首先,垂向弯曲刚度试验中测取的中梁和下侧梁挠度应为最大挠度,当车体结构对称且垂向加载纵向对称的情况下,挠度测点为中梁和下侧梁中央处。若车体结构不对称或是车体结构对称而垂向加载不是纵向对称,则挠度测点不能默认选在中梁和下侧梁中央处,应当根据车体静强度计算得到的挠曲线,确定中梁和下侧梁最大挠度发生的位置,以此位置为垂向弯曲刚度试验中梁和下侧梁挠度测点位置;其次,在垂向弯曲刚度试验时应将车体纵向约束,以防车体移动而影响中梁和下侧梁挠度测点测试结果的准确性。

2.10 车体静强度试验基本作用载荷组合

车体静强度试验中基本作用载荷组合主要是模拟车辆在几种基本载荷共同作用下的影响,TB/T 3550.2将车体基本作用载荷组合分为第1工况组合、第2工况组合、顶车工况组合及叉车工况组合。其中,第1工况组合包括第1工况拉伸(第1工况压缩)载荷、车体自重载荷、载重载荷、垂向动载荷、扭转载荷(罐车不考核)、侧向力载荷及第1工况散粒货物侧压力(罐车为第1工况罐体内压力);第2工况组合包括第2工况压缩载荷、车体自重载荷、载重载荷及第2工况散粒货物侧压力(罐车为第2工况罐体内压力);顶车工况组合包括顶车载荷、车体自重载荷及载重载荷;叉车工况组合包括叉车载荷及车体自重载荷。

3 结论

在TB/T 3550.2的基础上总结了铁路货车车体静强度试验方法,较为详细的介绍了试验载荷值的确定及试验载荷的施加方法,并对试验中可能遇到的问题及不同试验方法的优缺点进行了分析和建议。

试验方法是否合理关系着试验结果的准确性,进而对与车体结构静强度计算的比对分析及车体静强度的评价产生深远影响。所以准确的试验方法是完成铁路货车车体静强度试验的重要基础。虽然某项试验可能有多种试验方法,但必须遵循一个原则—“试验中车体的受力状态必须尽量还原车体实际运用时的受力状态”,在此原则上进一步确定更为合理准确的试验方法。