基于工况事件时序特征的牵引变压器次边短路故障实时诊断与保护

成正林,李学明,徐绍龙

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

在电力机车、动车组牵引系统中,牵引变压器用来将接触网上的标称25 kV高压电进行降压,变换成能使牵引变流器正常工作的较低等级交流电。牵引系统中一般设置有原边电压互感器、原边电流互感器、冷却油温、压力释放阀、布赫继电器等检测与保护装置来实现牵引变压器异常的有效监测与保护[1],但这些装置无法识别如牵引变压器次边接地和次边短路等故障。牵引变压器次边接地和次边短路故障对牵引系统影响较大,例如次边接地故障若从单点接地扩大至2点接地,将导致线路短路,引发系统异常;而次边短路若未及时监测发现,将导致牵引变压器过热甚至引发火灾事故。

关于接地故障诊断与保护方法目前研究较多[2-6],应用相对较成熟,而对于次边短路故障研究成果较少。文献[7]对次边短路时的短路电流进行了理论分析并指出单个次边绕组短路时无法通过原边电流过流进行保护,但未给出解决方案,而目前工程应用方法存在只局限于特定工况下检测,并且无法定位出具体故障位置。

为了解决目前次边短路故障无法实现全工况实时检测和精确定位问题,文中在总结现有诊断方法的基础上,通过对各种工况下不同故障类型强相关的传感器信号特征分析,提出了一种工况事件时序特征模式识别的诊断与保护方法,通过建立工况事件诊断规则模型与时序特征模式诊断规则库,实现次边短路故障的全工况实时诊断与保护。

1 问题描述

1.1 列车牵引系统主电路原理介绍

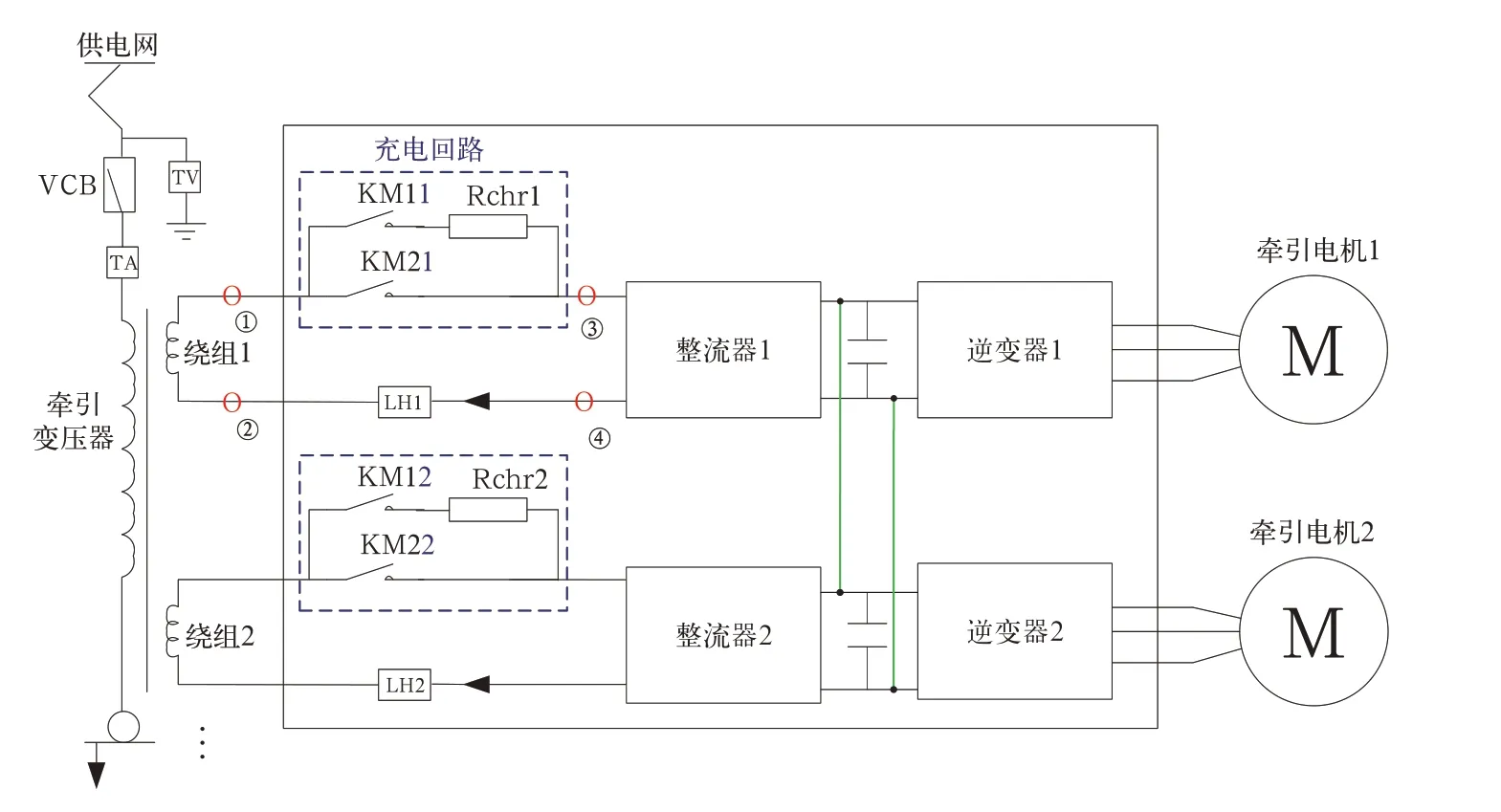

典型交—直—交牵引传动系统主电路原理如图1所示,主要由牵引变压器、牵引变流器(包括充电回路、脉冲整流器、中间直流环节、逆变器等)和牵引电机3大部分组成。单相AC 25 kV交流电经过受电弓、主断路器VCB和牵引变压器原边绕组流入车体,由牵引变压器次边绕组向变流电路提供交流电。交流电流在脉冲整流器的作用下变换成直流电,经中间直流环节滤波后,利用逆变器转换成频率和幅值可变的三相交流电驱动牵引电机,从而控制列车以不同速度和牵引力前进。图1中TV为原边电压互感器,TA为原边电流互感器,分别用来采集牵引变压器原边电压和电流,LH1~LHN为牵引变压器次边电流传感器,用来测量每个牵引变压器次边绕组电流并用于牵引系统脉冲整流器变流器控制。图1中,存在将不同轴中间回路正、负端关联起来的连接线为共中间回路形式的牵引系统(如HXD1系列),不存在该连接线的为类似于HXD3系列车型的每轴电气结构上相互独立的牵引系统。

图1 典型交—直—交牵引传动系统主电路原理框图

典型的次边短路故障类型有4种,见表1,依次记为C1~C4。

1.2 现有诊断方法及存在的问题分析

目前的工程应用方法主要有3种,当前方法原理及存在的问题总结见表2。表2中,Ip、Iqci(i=1,…,N)和Udc为基于传感器采集信号计算出来的有效值,依次为牵引变压器原边电流有效值、各次边绕组次边电流有效值和牵引变流器中间电压;I_th1,I_th2,I_th3为根据经验设置的电流阈值;U_th2为电压阈值。

表2 当前牵引变压器次边短路诊断方法及存在的问题

根据多年工程应用经验,当出现次边短路时,原边电流不会超过其额定电流值,因此不会触发原边过流保护;次边电流会远超其次边额定值,因此,若出现故障类型为C2、C4的次边短路故障,此时次边电流传感器LH检测电流远超其正常值,TCU会触发过流保护动作。但在故障类型C1、C3时,由于次边电流传感器LH未串入短路回路,因此TCU无法检测到真实电流值,无法触发次边过流保护。此时,将存在安全风险,牵引变压器将会因为短路次边绕组长时间过流导致绕组发热烧损,甚至引发火灾等安全事故。

2 工况事件特征模式分析

2.1 列车运行工况说明

主电路工作过程主要分成4种工况,见表3。列车启机过程或故障重投过程一般依次经历工况W1~W4或中间的几个工况,稳态运行时将维持在工况W3或工况W4;当出现过压或过流故障时,会引起列车断主断或封锁脉冲等保护动作,此时将由一个工况转换至其他工况,如图2所示。下面对不同工况下各采集传感器信号特征进行详细分析。

图2 列车运行过程中工况转换示意图

表3 牵引系统运行工况表

2.2 工况事件时序特征模式定义

对于复杂系统(例如列车牵引系统),其内部往往存在多个运行工况,不同运行工况其系统行为和相应的故障模式也不尽相同。当系统出现故障时,由于系统的控制和保护作用,内部往往存在多个工况间的复杂转换。在此,文中引入工况事件时序特征模式概念,基于故障发生后系统的一系列变化规律来进行故障建模,实现故障的实时诊断。

假设系统可能经历的工况集合Sw为Sw={Wi,i=1,…,N},其中,N为工况的数目。发生故障后不同工况下可能的事件集合Se为Se={Ej,j=1,…,M},其中,M为所有可能的事件的最大数目。这里,事件是指基于系统采集的传感器和状态信息能检测到的变化,如传感器采样值超限,接触器动作等。则故障的工况事件时序特征可定义为式(1):

式 中:Wi1…,WiL∈Sw为 某 故 障Cx出 现 后 可 能 经 历的工况;Ej1…,EjL⊂Se为与经历的各工况对应的事件集合;L为经历的工况数目,在此称为时序特征长度;“→”为工况转换符号。

式(1)表示系统发生故障后引起的系列工况变化及对应各种工况下的事件集合,我们定义此具有时序特征的系列工况和事件变化过程为工况事件时序特征模式。因此,可将系统的故障诊断问题转化成工况事件时序特征模式识别问题。

2.3 次边短路故障工况事件分析

根据上述工况事件时序特征模式定义,要进行故障诊断,首先需对各个故障类型的工况事件进行详细分析,下面基于系统原理和工程应用经验,对次边短路的4种故障类型C1~C4的工况事件时序特征模式进行详细分析说明。

由图1所示牵引系统主电路原理图可知,当出现次边短路故障时,原边电流互感器TA和次边电流传感器LH采样值将发生明显变化,且采样值变化规律与所处工况强相关。基于电路理论和系统控制原理,总结不同工况下故障类型分别为C1~C4时与TA与LH采样信号相关事件集合见表4:

表4 次边短路故障相关事件说明

表中,EiTA为与高压电流互感器TA采样信号相关的事件;EiLH为与次边电流传感器LH采样信号相关的事件;IpLB,Ip1LB和Ip2LB为基于系统参数计算出的不同工况下原边电流互传感器TA采样信号中短路特征电流;IqcLB和Iqc1LB为次边电流传感器LH采样信号中短路电流分量。

考虑至少一个次边绕组短路,各短路电流分量计算公式为式(2)~式(7)。基于牵引传动系统参数分析和工程应用经验,仅IqLcB数值远超系统过流保护门槛值;ε1~ε8为误差阈值,其数值根据短路阻抗允许偏差以及工况切换时刻冲击电流大小综合设置。

式中:Up为实时采集的原边电压有效值;SN为牵引变压器额定容量;UN2为次边电压额定值;n为次边牵引绕组数量;KT为牵引变压器变比;K短路阻抗百分比;N为短路绕组个数;RCHR为次边充电回路充电电阻阻值。

总结故障类型C1~C4在不同工况下的相关事件集合,见表5。表中,Cx_I(x=1,2,3,4)表示可定位出具体哪类故障,且可定位出故障点所在次边绕组序号。

表5 次边短路C1~C4在不同工况下的相关事件

2.4 次边短路故障工况事件时序特征模式分析

要实现某类故障的准确定位,则需保证此类故障相关事件与其他故障均具有可区分性。下面对表5进行详细分析,以便设计合理的工况事件时序特征模式,建立有效的故障工况事件时序特征模式库。

从表5可以得出,在工况W1时,C2的事件集合{E1TA,E1LH}可实现其与其他故障类型相区分且精确定位出故障点所在次边绕组序号。而C1事件集合{E1TA,E4LH}仅能区分出故障类型。因此,在此工况下,我们可得出C2的一个工况事件时序特征模式为C2:W1:{E1TA,E1LH},即可通过识别该模式来诊断出系统是否出现故障类型为C2的次边短路故障。而对于故障类型C1,再结合其他工况事件集合进行综合诊断。

工况W2时,故障类型C1~C4事件集合依次为{E2TA,E4LH,E6LH}、{E2TA,E1LH,E6LH}、{E3TA,E4LH,}和{E3TA,E3LH,E6LH},可通过此事件集合直接区分出各类故障。因此,可得到工况W2时4个时序特征模式C1:W2:{E2TA,E4LH,E6LH}、C2:W2:{E2TA,E1LH,E6LH}、C3:W2:{E3TA,E4LH,E6LH}和C4:W2:{E3TA,E3LH,E6LH}。

工 况W3与W4时,故 障 类 型C1与C3,C2与C4事件集合分别相同,因此,此时可将C1、C3和C4、C4间进行分类,但无法逐一区分,因此,需结合其他工况事件集合来进行精准故障定位。

在列车运行过程中,其工况W1~W4之间变化模式主要有如下几种:W1→W2→W3→W4、W4→W3、W4→W1、W3→W1、W2→W1。下面基于这些工况变化模式,来进行工况事件时序特征模式设计,以实现快速和准确的故障检测与定位。

工况W1时,由于C1相关事件集合{E1TA,E4LH}无法实现具体故障点定位,因此可关联下一工况进行联合诊断,此时,可设计式(8)时序特征模式,当在工况W1识别出事件集合{E1TA,E4LH}时,报出相关故障;再检测系统进入工况W2时是否存在事件集合{E2TA,E4LH,E6LH};若存在则可精确定位出故障所在绕组序号。

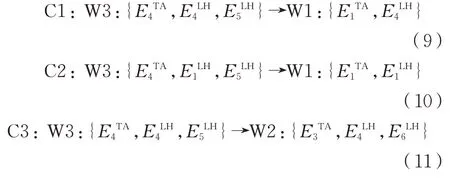

工 况W3和W4时,由 于C1与C3、C2与C4之间故障类型无法区分,因此增加后续工况事件集合来实现诊断为式(9)~式(16):

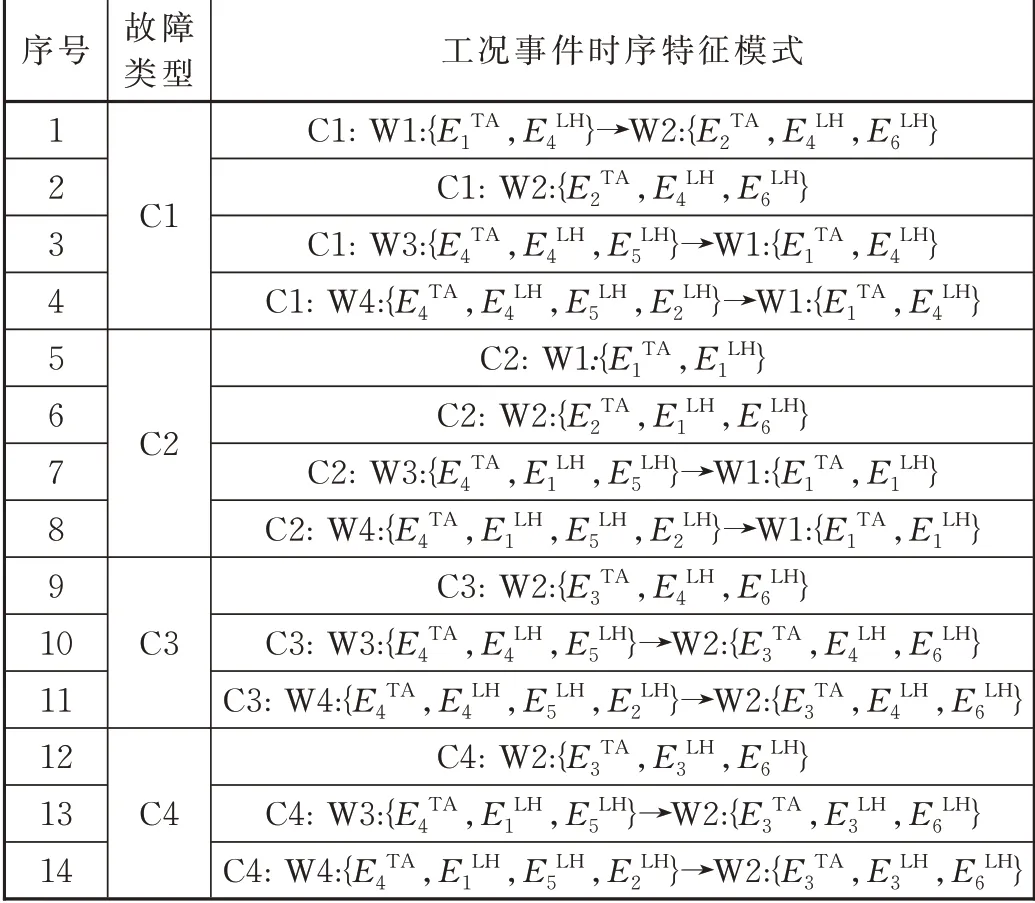

综上,可得到故障类型C1~C4的所有工况事件特征模式集见表6。

表6 故障类型C1~C4对应的工况事件特征模式

3 次边短路诊断与保护方法设计

3.1 算法原理介绍

基于上述过程建立次边短路故障相关的工况事件集和工况事件时序特征模式集后,即可进行诊断与保护策略设计。文中所提基于工况事件时序特征模式识别的次边短路故障诊断与保护方法原理如图3所示。整个算法分成离线设计与在线实现2个阶段。离线设计阶段,基于系统原理参数及历史数据设置表4所示次边短路相关事件集的各阈值参数,并结合列车牵引系统相关控制逻辑,建立表6所示工况事件时序特征模式。在线实现阶段分故障检测单元和故障决策单元2大功能模块。系统实时采集与次边短路相关事件有关的传感器信号以及牵引系统状态,结合工况事件集中各事件定义,计算各事件是否成立;若成立,则执行故障保护动作并进入故障决策流程;反之,则继续进行监测。故障决策单元基于故障检测单元输出的事件信息以及工况识别模块输出的工况信息,实时与时序特征模式集中的各个模式进行匹配,若存在匹配模式,则输出相应的故障类型,并执行适当的隔离策略;否则更新事件和工况信息,继续进行监测。下面对在线实现阶段的故障检测和故障决策功能进行详细介绍。

图3 次边短路故障诊断与保护方法原理框图

3.2 故障检测

故障检测部分功能主要包括工况识别、事件识别、事件判断、故障保护等功能。工况识别的目标是根据系统状态信息(如主断路器、接触器状态、脉冲整流器/逆变启动状态等)来实现当前工况的实时识别。事件识别是基于传感器采集的原边电流和次边电流值,根据表4各事件定义计算事件E1TA~E4TA、E1LH~E6LH是否存在。再结合工况识别结果,根据表5判断是否存在相关事件,若存在相关事件,则输出故障标志,执行相应保护动作,并将相关事件输出至故障决策单元。

3.3 故障决策

故障决策单元基于故障检测单元输出的工况信息以及存在的相关事件,识别是否存在表6中14种时序特征模式,若存在,则输出故障诊断结果并依据表7故障隔离策略执行相关故障隔离动作;否则周期性继续进行时序特征模式识别。

表7 故障隔离策略

4 仿真验证

以某型牵引系统为例进行仿真,其每个牵引变压器带4个牵引绕组,每2个绕组连接1个牵引变流器,牵引变流器两重脉冲整流器共中间回路。假设t为0.1 s时刻闭合主断VCB,t=0.5 s时闭合充电接触器KM1,t=1 s时闭合短接接触器KM2,t=1.5 s时启动脉冲整流器,t=2 s时加载牵引,在t=2.2 s分别模拟不同类型次边短路故障对文中所提诊断与保护策略进行验证。下面以故障类型C1为例,对文中所提方法进行验证。通过仿真得到诊断效果如图4所示。图中各变量含义见表8。

表8 仿真结果图中各变量含义说明

图4为故障类型C1时的诊断与保护仿真测试结果,由图4(a)为系统工况相关状态及工况识别结果。t=2.2 s前系统处于工况W4,t=2.2 s时刻出现故障,此时脉冲整流器脉冲封锁,主断路器VCB、所有充电接触器CHR以及短接接触器均断开。此后,系统重投,在t=2.8 s时重新闭合主断VCB(图4(a)中Work-Mode为1,VCB为1)。整个过程中,系统先后出现相关工况事件集体

W4:{E4TA,E4LH,E5LH,E2LH}和W1:{E1TA,E4LH},如图4(c)所示。由图4(d)可知t=2.9 s时,系统正常识别出模式C1-M04,对应工况事件特征模式为C1:W4:{E4TA,E4LH,E5LH,E2LH}→W1:{E1TA,E4LH},故障类型为C1且故障位置为绕组1,如图4(e)所示,系统正确检测并诊断出故障类型及故障位置。

图4 故障类型C1时诊断与保护仿真测试结果

5 结语

文中针对现有牵引变压器次边短路方法存在的不足,考虑不同工况事件的时序特征模式规律,提出了一种新的实时诊断与保护方法。仿真测试结果表明,该方法能实现不同类型次边短路故障的精确定位,根据故障类型实施相应保护动作后,可大幅提升列车可用性以及检修效率,具有良好的推广应用价值。