基于视觉的超窄间隙焊接坡口宽度测量方法*

何倩玉,张爱华,2,3,常东东 ,任 乐

(1.兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050; 2.甘肃省工业过程先进控制重点实验室,甘肃 兰州 730050; 3.兰州理工大学 电气与控制工程国家级实验教学示范中心,甘肃 兰州 730050)

0 引 言

超窄间隙焊接是一种针对厚板、特厚板的焊接技术,具有高效,低热输入等优点,但对于坡口宽度的变化却极为敏感,这是因为超窄间隙焊接质量的好坏取决于焊接参数的设置,而焊接参数又与当前焊道坡口宽度有关,如果焊接参数与坡口宽度不匹配,电弧将会失去自调节作用而导致焊接失败[1]。超窄间隙焊接采用单道多层焊接工艺,每一层焊前坡口宽度的获知是影响焊接过程中工艺参数合理设置的重要因素。目前,对超窄间隙厚板焊接过程中坡口宽度的测量大多使用塞尺、楔形尺、游标卡尺等工具,但在焊接过程中,由于高温场的约束以及对尺寸、精度的严格要求,使得这些传统设备难以满足需求。

近年来,随着机器视觉的快速发展,视觉测量技术应用于焊接领域,促进坡口检测技术向非接触、高精度化方向发展。现有研究大多都是通过测量薄板,中厚板焊接中表面坡口宽度以及识别焊缝轮廓来跟踪焊缝,规划焊接路径[2~6];或是通过测量焊接完成后焊缝相关参数来表征外观质量[7,8]。对超窄间隙焊接过程中用于指导调整焊接工艺参数的当前焊道坡口宽度的测量方法还极少有学者研究,因此,对超窄间隙焊接过程中,当前焊道坡口宽度的非接触、精准化测量成为了一个亟待解决的重要问题。对于坡口既深又窄的特厚板超窄间隙焊接,无论使用单目、双目还是结构光测量,都很难直接测得当前焊道坡口参数。

针对上述问题,本文提出一种基于视觉和焊接热变形模型的当前焊道坡口软测量方法,通过构建激光视觉测量系统,坡口图像的处理与识别,测量出每一层上坡口宽度,再依据建立的当前焊道坡口模型,计算当前焊道坡口宽度。

1 系统构建与标定

1.1 系统构建

考虑超窄间隙厚板焊接的坡口特征以及焊件几何特征,构建了一种由MER—2000—19U3工业相机、V0826—MPZ镜头、650 nm激光器、工控机、承载平台等组成的激光视觉测量系统。该系统克服了单目系统因坡口图像灰度分布不均所造成的边缘提取精度差,双目系统因立体匹配难而造成的稳定性差、测量误差大的劣势,具有抗干扰能力强、稳定性高、测量精度高的优点。图1为系统工作示意。

图1 视觉测量系统工作示意

1.2 系统标定

视觉测量的关键是建立图像坐标系与世界坐标系之间的关系,这种关系主要取决于测量系统中摄像机的内外参数,求取该参数的过程称为相机标定,系统标定的结果是影响测量精确度的主要因素[9]。坡口宽度由特征点的二维世界坐标即可计算得到。基于文献[10],设计了一种共面线性标定方法:将标定板置于焊件正上方,因实验使用±0.001 mm精度的陶瓷标定板,具有耐高温、漫反射小等特点,且其厚度不足1 mm,故可将其看作与焊件处于同一平面。该方法简化了传统标定方法中需要分离内外参数的步骤,仅需求得隐参数矩阵,即可对相机进行标定。

1.2.1 摄像机参数模型

摄像机内参数模型为

(1)

描述图像坐标[uv]T与摄像机坐标[xcyczc]T之间的转换关系。其中ku=f/dx,kv=f/dy,f为焦距,(u0,v0)为摄像机主点坐标,dx,dy分别为像平面中两个坐标轴方向的物理尺寸。

摄像机外参数模型为

(2)

1.2.2 共面线性标定

标定板与焊件置于同一平面且世界坐标系建立于标定板上,故zw=0。基于Harris亚像素角点提取方法,对标定板棋盘格角点进行提取,求解隐参数矩阵M。将式(2)简化代入式(1)有

(3)

m9=pz≠0,故消去zc并除以m9,可得

(4)

M=(ATA)-1AT·B

(5)

式中M为一个8×1维矩阵,仅需4个特征点即可完成标定。但在实际应用中为避免因特征点少而引起的算法重投影误差大和稳定性低的问题,尽量选取较多的特征点进行标定。本文选择标定板上除去第一行、最后一行、第一列、最后一列的角点进行亚像素的提取与标定。通过计算可知重投影误差e≈0,且选取不同个数,位置的特征点重复多次试验,M基本一致,表明此算法精度,稳定性均较好,可以满足焊接过程中对标定方法的要求。对坡口宽度这种仅需二维特征点测量的对象极为适用。

2 图像处理与特征点识别

视觉测量系统采集图像之后,识别特征点才能完成对上坡口宽度的测量。

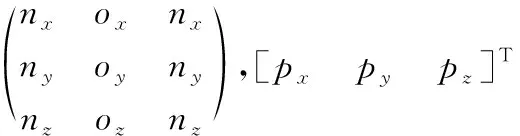

2.1 图像处理

2.1.1 ROI的提取

CCD拍摄的图像像素为5 326×4 324,但包含激光条纹及特征点的区域仅占整幅图像的一小部分。如果直接对整幅图像处理,不仅增加处理时间,降低效率,还会引入一些不必要的噪声,加大处理难度,因此,对图像进行感兴趣区域的提取,不仅可以减少运算量,还可消除一些噪声。通过观察激光条纹的所处位置以及粗细程度,选择其所在的指定区域作为感兴趣区域,如图2(a)所示。

2.1.2 顶帽变换

如图2(b)所示对图像灰度化以后,图像左侧的一部分激光线的灰度值与背景灰度值出现了重合现象,如果直接对图像进行二值化处理,则会使得关键信息丢失、特征点难以提取。为解决由于激光线投射于试件表面引起的亮度分布不均的问题,提出在二值化之前先对图像进行顶帽变换处理。即

f0=f-fopen

(6)

式中f为原始图像;fopen为进行开运算之后的图像;f0为顶帽变换的图像。

由图2(c)可见,顶帽变换明显改善了图像的质量,虽然背景区域的亮度降低,但激光线的灰度值更加突出,并且得到了一定程度的均衡化。该处理方法为合理确定二值化阈值提供了保障。

2.1.3 二值化处理

在顶帽变换将背景与前景分离开的基础上,基于Otsu大津法对图像进行二值化处理,可将坡口特征从背景中分割出来。此方法是利用前景与背景之间灰度的差异,采用遍历的方法将使类间方差最大的值当作二值化阈值,大于阈值的像素灰度值设定为0,反之为255[11]。对超窄间隙焊接中,焊件每一道次的坡口宽度进行测量需处理多幅图像,图像质量也存在一定的差距。通过处理发现,部分图像在Otsu二值化后周围存在杂点,影响激光条纹中心线的提取和特征点的识别,此时使用中值滤波方法可以有效滤除杂点。通过可视化三维图2(d)可以准确捕获激光条纹的形态与位置信息。

图2 图像处理

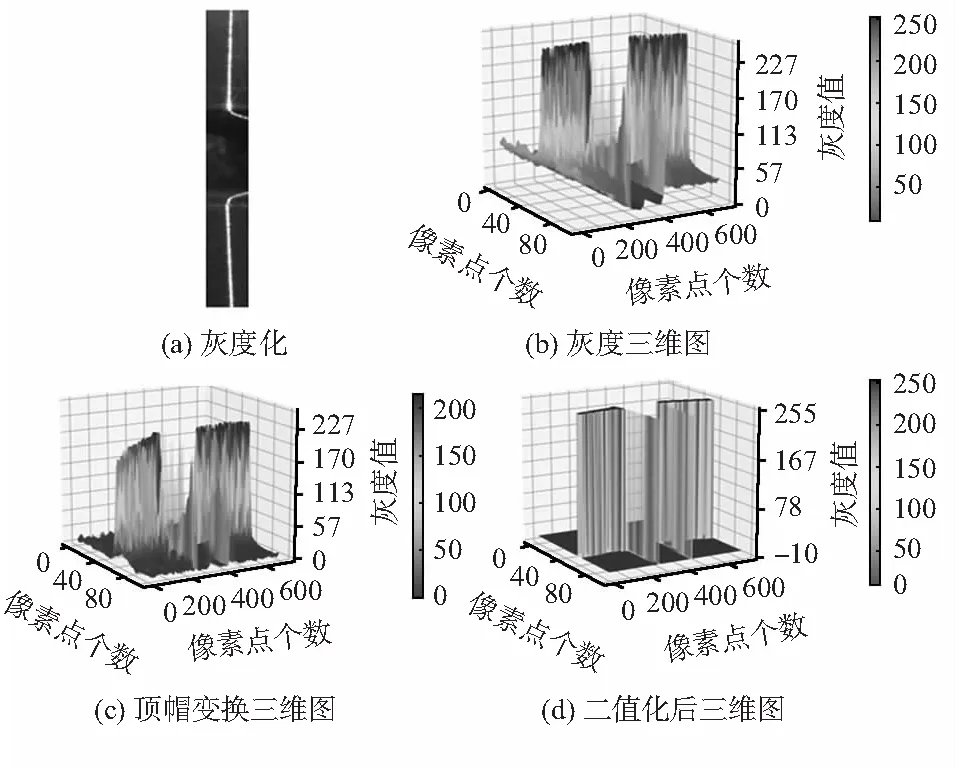

2.2 中心线提取与特征点识别

二值化分割出的激光条纹在图像坐标系的u轴方向占有一定像素宽度,并不是单像素点,因此,基于骨架法对激光条纹进行细化处理,抽取激光条纹的骨架,将原始二值化后的激光条纹变为单一像素宽度的中心线[12]。骨架法处理后,再使用最小二乘法拟合,不仅能有效剔除一些杂乱的点,还能将一些间断的点连接起来。根据焊件坡口几何特征,选用相邻两条激光线的交点作为特征点,既能改善由试件本身磨损原因造成测量结果偏大的问题,又能满足特征点稳定性高的要求。如图3所示,四条激光条纹中心线在图像上以自上而下的顺序为1~4,记直线1,2的交点为特征点A,直线3,4的交点为特征点B

(7)

式中A=(x1,y1),B=(x2,y2)

图3 中心线提取与特征点识别

3 当前焊道坡口宽度计算模型

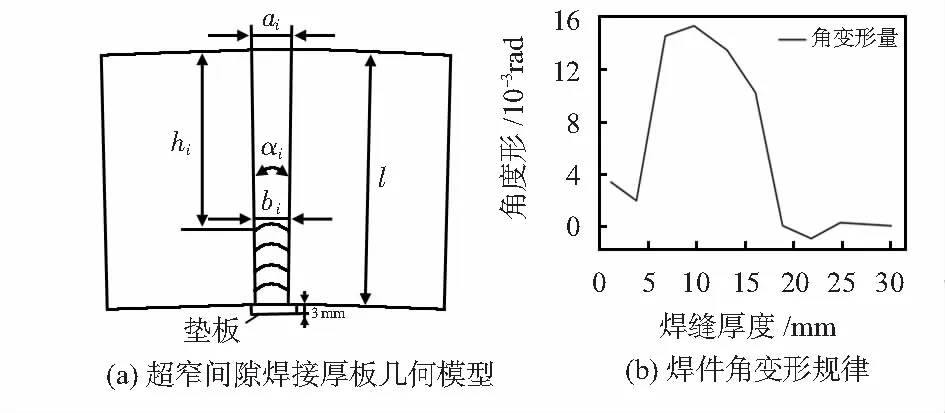

在超窄间隙焊接中,为了保证每次焊接后坡口收缩在可焊范围内,留取一定的变形角,将试件固定成如图4(a)所示的形式。以Q235厚钢板为例建立当前焊道坡口计算模型。

假设焊完一组试件需要n层,则焊完第i层后的坡口角度

(8)

式中ai,bi,hi分别为焊完第i层时的上坡口宽度,当前焊道坡口宽度以及剩余坡口深度,其中,坡口余深为坡口总深度减去焊缝厚度得到。焊接过程2块厚板母材是同一种材质且具有相同的形状与大小,故而在理想情况下焊接热变形过程中的两块母材受热均匀,角变形量相等。则第i层的角变形量

βi=αi-1-αi

(9)

当前焊道坡口宽度

(10)

虽然无法直接对当前坡口进行测量,但是依据式(10),在获取上坡口宽度、角变形量、焊缝厚度的基础上,可以实现对当前焊道坡口宽度的软测量。上坡口宽度可由视觉测量系统测量得到。对于角变形量,课题组在焊接热变形方面已经有了较多的研究,根据文献[13]方法,通过对多组厚钢板焊件在焊接过程中角变形量与焊缝厚度数据处理可得两者之间存在如图4(b)所示关系。

图4 厚板超窄间隙焊接热变形模型

4 验证实验

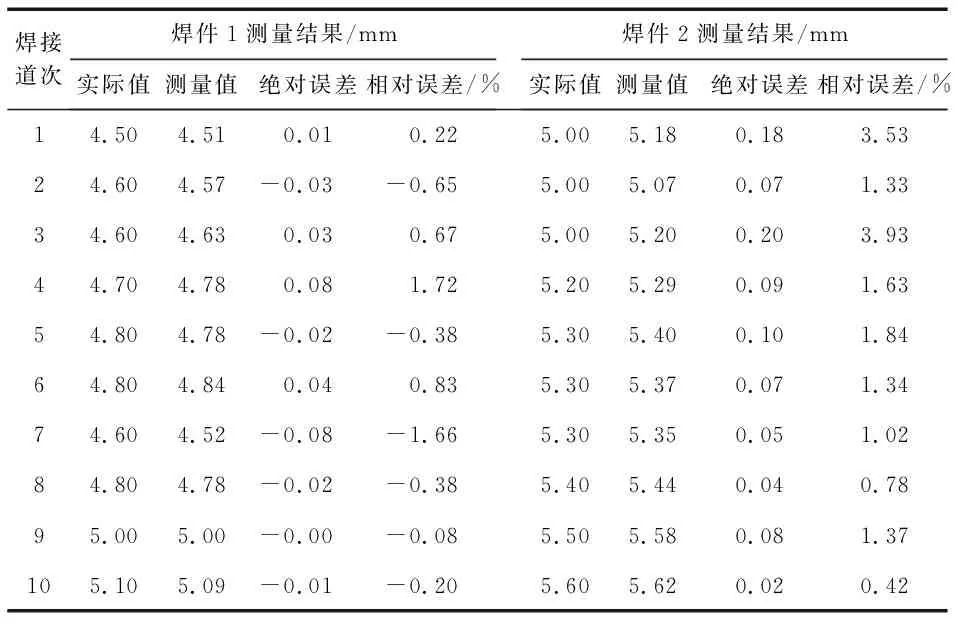

为了验证所构建的视觉测量系统的稳定性、图像处理算法的精度、以及当前焊道坡口宽度模型的适用性。选用2组厚板焊件作为实验对象,对上坡口宽度进行测量再依据所建模型对当前道的坡口宽度进行软测量,并与实际坡口宽度值进行对比。结果见表1和表2。

表1 上坡口宽度测量结果

本文方法测量的上坡口宽度,最小误差为0.01 %,最大误差不超过2 %,上坡口宽度测量的高精度性,为下坡口的计算精度奠定了基础。

表2 当前焊道坡口宽度测量结果

分析数据可知,当前焊道坡口宽度软测量的平均绝对误差在0.1 mm以内,仅有个别误差在0.2 mm左右。对超窄间隙焊接来说0.2 mm以内的误差可以满足超窄间隙焊接参数设定对坡口宽度的测量精度要求。

5 结 论

1)设计并构建的激光视觉测量系统,克服了传统接触式设备在焊接高温环境下使用困难的劣势,同时改善了人工测量深窄间隙受主观因素影响大且自动化程度低的问题。系统具有较高的灵敏度与抗干扰能力,可有效地检测到每一道次坡口的变化程度。

2)针对坡口图像,使用顶帽变换处理改善了激光线亮度造成的灰度分布不均的问题,Otsu可准确地将激光线从背景中分离出来。此外,在细化之后,再使用最小二乘法拟合激光条纹中心线的方法,避免了因直接提取中心线精度低而导致不能有效识别特征点的问题。

3)对不同坡口宽度的Q235厚钢板焊件,通过视觉系统测量每一道次的上坡口宽度,结合所建当前焊道坡口宽度模型计算求解下坡口宽度。检测误差在4 %以下,表明针对超窄间隙焊接对象所建立的上下坡口模型的准确性与视觉测量系统的有效性。该测量方法可推广至钢轨等特厚板超窄间隙焊接中,解决目前超窄间隙焊接当前焊道坡口宽度难以直接测量的问题,对超窄间隙焊接技术走向工程化应用具有重要意义。