基于SU—8光刻胶的微光学元件制备工艺研究*

鹿胜康, 唐 波, 陈 伟, 郜晚蕾,2, 金庆辉,2

(1.宁波大学 信息科学与工程学院,浙江 宁波 315211;2.中国科学院上海微系统与信息技术研究所 传感技术联合国家重点实验室,上海 200050;3.中国计量大学 计量测试工程学院,浙江 杭州 310018; 4.宁波水表(集团)股份有限公司,浙江 宁波 315032)

0 引 言

随着微纳制造技术[1,2]和新型有机材料的不断发展[3],众多新型的传感器不断涌现[4],传感器的体积也日渐减小[5],而光学类传感器在整个传感器门类中占据很大的份额。就现有技术而言,光学传感器微型化一大难点就是其内部光学元件的微型化。SU—8光刻胶作为一种新型的负性光刻胶,近几年来被广泛用于光通信和制作结构模具[6],而作为光学传感器内部元件的研究则较少。

目前,传统的光学仪器与传感器中,占用体积较大的则为内部的光学透镜模组以及复杂的光路系统,如Winkowski M等人[7]设计的光学痕量气体检测系统,其透镜间距达到了65 cm,透镜直径也大于5 cm。利用MEMS工艺的批量制备优势与SU—8光刻胶相结合,可以极大缩小光学透镜模组的体积;同时,复杂的光路也可以实现单次制备即可完成,从而大幅度减小传统光学仪器与传感器的体积,提升使用便捷性。SU—8光刻胶拥有可制造超高深宽比结构[8]和高透光性[9]的优势;但其垂直侧壁的结构精度较差,且随着胶厚的增加,其上下表面的线宽差会更加难以控制;同时结构的粘附性也会降低,结构易从基底上脱落,这些问题直接限制了SU—8光刻胶用于制备微型光学元件。因此,解决上述SU—8光刻胶在制备过程中的问题则成为了其能否制备微型光学元件的关键[10]。

本文拟通过制备一批不同类型的微光学元件,探究SU—8光刻胶制备工艺中的问题和难点,解决厚SU—8光刻胶结构易脱落和垂直侧壁精度低的问题,给出不同SU—8光刻胶制备场景下的涂胶工艺参数,并通过简单测试验证微光学元件的功能。

1 制备原理与工艺过程

1.1 制备原理

微光学元件制备所使用的材料为SU—8 2075光刻胶,这是一种环氧型、近紫外负性光刻胶,具有良好的机械、物理和光学性能,由于在近紫外光范围内吸光度很低[11],因此具有很高的透光性能[12],常被用于制造各类光波导器件[13]和微型模具。SU—8 2075光刻胶能够在350~400 nm的紫外光照射下发生化学反应[14],使被曝光的区域发生交联,从而形成特定的形状和结构。

1.2 制备工艺过程

SU—8光刻胶的制备工艺一般包含以下步骤:涂胶、静置、前烘、曝光、后烘、显影以及坚膜。

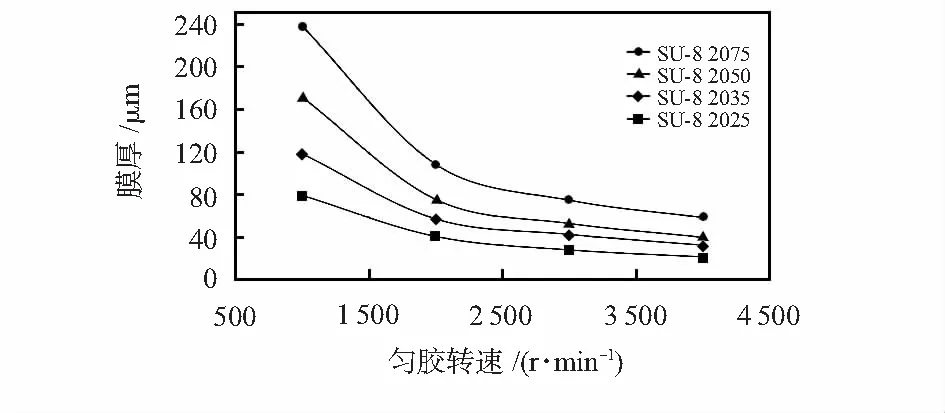

1)涂胶:在平面上制备时选用4 in(1 in=2.54 cm)单面抛光硅片,使用赛德凯斯KW—4A型台式匀胶机匀胶。匀胶参数为:低速300 r/min,高速1 250 r/min,SU—8 光刻胶匀胶膜厚与转速的关系如图1所示。

图1 SU—8光刻胶匀胶膜厚与转速的关系

在沟槽中制备时,选用已经湿法刻蚀后的4 in单面抛光硅片,使用美图SV—200—V喷胶机进行喷胶。喷胶参数为:SU—8 2075光刻胶与丙酮的比例为1︰6,喷胶压力0.08 Pa,吹扫压力0.2 Pa,喷头高度60 mm,喷胶温度80 ℃,扫描次数35次。

2)静置:由于SU—8光刻胶自身的黏性,在涂胶完毕后需对硅片进行水平静置,使光刻胶自然变平,静置时长为4 h以上。

3)前烘:使用热板对硅片进行前烘,在5 min左右的时间内将热板从室温缓慢加热至45 ℃,前烘时长为10 h。

4)曝光:使用SUSS MA6型紫外光刻机对覆盖好掩模版的硅片曝光,曝光时长为50 s。

5)后烘:使用热板对硅片进行后烘,在15 min左右的时间内将热板从室温缓慢加热至65 ℃并维持15 min,而后再使用10 min左右的时间将热板升温至80 ℃并维持90 min,到时间后关闭热板,并使硅片温度随热板缓慢降低至室温。

6)显影:使用丙二醇甲醚醋酸酯(PGMEA)对SU—8光刻胶进行显影,显影时长8 min,其中,前4 min伴随超声显影。

7)坚膜:使用热板对硅片进行坚膜,在30 min左右的时间内,将热板从室温缓慢加热至150 ℃,并维持20 min后,关闭热板,并使硅片温度随热板缓慢降低至室温。

制备完成的SU—8微光学元件如图2所示。

图2制备完成的微光学元件

2 关键工艺参数探究

由于SU—8光刻胶在厚度超过100 μm后其与基底的粘附性会显著变差,同时在图形的上下表面会形成一定的线宽差使其侧壁不能保持垂直,这将导致制备完成的微光学元件由于结构脱离基底或侧壁误差很大而无法使用。本文针对SU—8光刻胶厚胶结构,对制备工艺中的几个关键技术参数进行探究。

2.1 涂胶工艺参数的探究

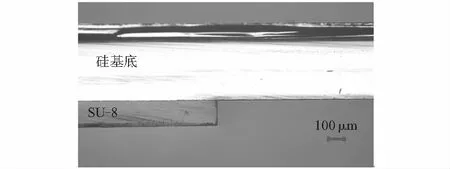

由于SU—8 2075等用来制备厚SU—8结构的光刻胶型号流动性很差,因此常常需要在旋涂前手动预匀胶,使基底表面大部分均有光刻胶涂覆。但在预匀胶的过程中,SU—8光刻胶表面容易失去溶剂产生褶皱,并随着匀胶过程翻入光刻胶下表面形成气泡,在后续光刻胶旋涂时,也会导致厚度不均匀问题的产生。因此,在工艺探索中尝试增加10 %用胶量并增加低转速匀胶时间,将光刻胶倒至基底后跳过手动预匀胶过程,直接使用匀胶机以300 r/min的低转速旋涂60 s,而后进入1 250 r/min高转速旋涂60 s,并在旋涂完毕后充分静置4 h以上。静置完毕后,观察发现SU—8光刻胶表面无气泡产生,且厚度均匀,说明此匀胶方法不仅省去了预匀胶过程,还降低了胶内产生气泡的概率,提升了制备的良品率。如图3所示,制备完成的样品经过切片后,在显微镜下观察发现厚度达到了180 μm,与官方手册给出的200 μm厚度相差仅为10 %,因此可以通过调整高转速旋涂速度来弥补厚度差。

图3 SU—8光刻胶结构厚度测试

如图4所示,在沟槽结构中制备SU—8光刻胶结构时,由于沟槽侧壁在旋涂时对光刻胶造成了一定程度的阻挡,会导致胶厚产生巨大偏差,同时均匀度也难以保证,因此,在沟槽结构中制备SU—8光刻胶结构时需要使用喷胶工艺来实现。但是SU—8光刻胶的黏稠度较高,直接喷胶会导致喷胶头堵塞损坏仪器,因此,需要对光刻胶进行稀释并多次喷涂。经过实验探索发现,在光刻胶与丙酮的比例为1︰6时,胶内气泡最少,同时也最为均匀,而喷胶次数则根据厚度决定即可。

图4 SU—8光刻胶结构侧面SEM图

2.2 前烘工艺参数的探究

前烘的目的在于减少SU—8光刻胶内部的溶剂,使得光引发剂的比例提升,增强曝光效果。孔光明等人[15]和张立国等人[16]在制备SU—8光刻胶结构时发现,前烘温度较高时成品率会降低,但结构线宽差会减小,而降低前烘温度会导致结构误差增大。为了均衡图形结构的成品率和线宽差,其均选择了80~95 ℃之间的高温前烘。本文在探究前烘温度与时间对光刻胶结构的影响后发现,随着前烘温度的提升,SU—8光刻胶结构的线宽差会减小,极易产生漂胶现象,保持高温的同时减少前烘的时间,虽能提升成品率,但容易导致图形质量降低,线宽误差增大,即使用高温前烘较难平衡成品率与线宽差。使用高温前烘的效果如图5(a)和(b)所示。

针对高温前烘所带来的问题,本文提出了低温长时间前烘的解决方案,即在低于25 ℃的环境温度下,使用45 ℃的前烘温度烘烤10 h以上。此时,较低的前烘温度会使得光刻胶内部的溶剂缓慢蒸发,同时解决了在长时间的前烘过后,导致已曝光的SU—8光刻胶在后烘过程中内部交联度过大从而产生较大应力的问题。低温前烘效果如图5(c)所示。

图5 前烘工艺参数研究结果

2.3 后烘工艺参数的探究

后烘目的是为曝光后的SU—8光刻胶内部交联反应提供能量,使得曝光区域能够交联的更加充分,提高图形质量。李刚等人[17]在制备SU—8光刻胶结构的过程中发现,较高的后烘温度会使得图形产生流动,破坏曝光区域的结构,而过低的后烘温度又会导致光刻胶与基底的粘附性下降。

本文在探索后烘的温度与时间对图形质量的影响时发现,后烘温度设定在70~90 ℃时,制备的光刻胶结构图形质量较好,但具体温度应根据要制备的结构形状与厚度来综合设定。后烘时长与结构厚度呈正相关性,但后烘时长不足时,光刻胶结构边缘会在显影时发生钻蚀,而在最佳烘烤时长后再增加烘烤时间则对结构无明显积极作用,因此,应当在最佳时长的基础上再增加一段时间,以消除环境和仪器等造成的能量误差,确保交联反应充分。

值得注意的是,在后烘时升温与降温均需要以较低的速率进行。在升温时,需先缓慢提升至65 ℃,保温一段时间,再继续缓慢提升至最终温度;而降温时则需要随热板缓慢降温,并要求热板具有一定的保温能力,防止温度过快降低导致内部应力无法释放,从而损坏SU—8光刻胶结构。

3 微光学元件测试

光学系统与传感器中常用的光学元件类型包含各种波导、透镜、反射镜与分光元件等,部分系统针对未来应用还包含一些先进的多功能可调谐透镜以增强系统性能[18],但目前仍处于实验室测试阶段。因此,本文在探索SU—8光刻胶结构工艺中,设计并制备了包含光波导、平凸透镜、双凸透镜、直角三棱镜与等边三棱镜在内的5种常用微光学元件,并在设计中将它们进行了部分组合。为了验证微光学元件的设计正确性与工艺优化水平,使用了激光器对微光学元件进行了简单的测试。

3.1 单光学元件功能测试

在对单个微光学元件进行测试时,使用激光器对微光学元件的侧壁进行特定角度的照射,通过激光在元件内部的光路轨迹来表征微光学元件对光线的作用。

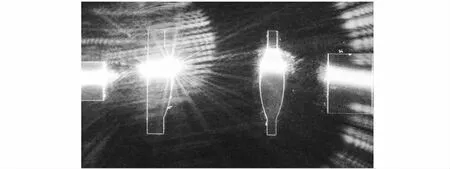

通过图6(a)和(b)所示的效果可以看出,平凸透镜与双凸透镜对激光器的光路均有不同程度的改变,水平入射的激光发生了方向的转变,且光线转变的角度与透镜设计的焦点相关。

在对两种三棱镜的测试中发现,等边三棱镜对于520 nm与650 nm的激光光路方向的偏转角度不同,且符合三棱镜基本的分光原理,效果如图6(c)所示;而直角三棱镜在激光器从直角边垂直入射时产生了90°的光线全反射,而从长边垂直入射时则产生了180°的光线全反射,符合全反射镜的基本原理,效果如图6(d)所示。

图6 单光学元件测试结果

3.2 组合光学元件功能测试

常见光学检测传感器的基本组合包括光波导传光、平凸透镜准直、双凸透镜聚光,因此,为测试多个不同微光学元件的组合作用效果,本文设计了一个光波导、平凸透镜与双凸透镜组合的结构。通过图7的效果可以看出,斜向入射的激光在光波导内传导后仍旧斜向出射,并进入平凸透镜,通过平凸透镜准直作用后激光方向变为水平而后进入双凸透镜,双凸透镜具有的聚焦作用将激光聚焦至另一端光波导,全部微光学元件均按照预期设计传导激光或改变激光方向。

图7 组合式微光学元件测试效果

4 结束语

本文针对未来光学传感器微型化对光学元件提出的更高要求,基于SU—8光刻胶制备了一批微光学部件,并在制备过程中完整探索了SU—8光刻胶制备微光学元件的整套工艺流程,给出了沟槽内和平面上两种不同制备场景的涂胶方法,对工艺流程中的难点进行探索和讨论,创新性地提出了长时间45 ℃低温前烘技术,同时解决了线宽差过大与光刻胶附着力过低的问题。经过对制备的微光学元件测试,无论是单光学元件还是组合式光学元件均达到了设计中应有的效果,为光学传感器微型化提供了微光学元件的解决方案。