超声声场分布测量三轴移动系统设计

鲁晓悦, 荣宪伟

(哈尔滨师范大学 物理与电子工程学院,黑龙江 哈尔滨 150028)

0 引 言

超声换能器是超声波无损检测中的关键部件,其声压分布特性对超声检测中缺陷的定位、尺寸大小的定量有极大的影响[1~4]。因此,需对换能器的声场参数进行测量以实现对其性能做出评判和校准,从而避免超声探头性能失效或减弱等原因造成的零件内部冶金缺陷存在漏检的隐患[5,6]。

常见的声场测量方法有水听器法[7]、辐射力天平法[8]、球靶法[9]等。这些测量方法都需要一个能够快速且精准到达测量位置的三轴移动系统。例如,水听器法的原理就是利用三轴移动系统带动水听器在水箱中相对换能器运动,同时水听器采集每个测量点的声压信号,计算机根据声压信息和测量点信息进行处理显示出当前被测换能器的声场分布情况[10~12]。

本文设计了用于超声声场分布测量的三轴移动系统,该三轴移动系统包括软件与硬件两部分,其中软件部分在上位机上由QT Creator进行编写,软件设计界面友好,操作人员极易上手并且能够满足超声探头校准的工作要求,也便于使用者进行跨平台开发。硬件部分由运动控制卡、步进电机驱动器、直角坐标机械臂组成。直角坐标机械臂以直线运动单元为基础,搭建出空间三自由度运动机构,能够到达三维空间中的任意点。每个直线运动单元采用精密研磨丝杠,具有摩擦损失小、传动效率高、低速无爬行现象、精度高等优点。采用光栅尺对本文系统进行精度检测,位置误差小于0.04 mm,满足了超声声场测量对三轴移动系统的要求[13]。

1 系统硬件设计

本文设计的超声声场分布测量三轴移动系统由上位机、三轴运动控制器、步进电机驱动器、步进电机、原点光电开关、三轴直角坐标机械臂组成。

1.1 硬件系统总体设计

硬件系统的原理框图,如图1所示。整个系统在上位机控制下完成声场分布测量三轴运动任务。本文系统的步进电机选择大扭矩、瞬态响应好的两相57步进电机。步进电机驱动器选择具有25 000细分的DM542步进电机驱动器。运动控制器以高频脉冲串形式输出,控制步进电机的运动。原点光电开关以输出电平变化来反馈给运动控制器,控制系统找到原点位置并运动停止。

图1 三轴移动系统原理框图

1.2 直角坐标机械臂设计

声场分布测量对位置精度要求较高,且多为直线运动,所以本文采用直角坐标机械臂形式。这种方式的主要特点是每个运动自由度之间都是直角且各自由度之间互不影响。直角坐标机械臂是以单维直线运动单元为基础。直线运动单元采用精密研磨丝杠,具有摩擦损失小、传动效率高、低速无爬行现象、精度高、精度保持性好的优点。直角坐标机械臂以XYZ直角坐标系统为基本数学模型,以伺服电机、步进电机为驱动的单轴机械臂为基本工作单元,并以滚珠丝杠传动方式所架构起来的三轴移动系统。XYZ三轴都采用小导程精密研磨丝杠。结合步进电机驱动器的脉冲细分,可达到较高的位置分辨率。采用消空回螺母结构,可使研磨丝杠副的间隙降到最小。运动单元采用交叉滚柱导轨,调整导轨预紧力和消间隙之功能提高传动刚度。设计精磨移台底板和合理的导轨固定方式可大大地降低电移台的俯仰和偏摆,使运动的直线度和平行度获得较大提高。在步进电机和研磨丝杠之间通过进口高品质弹性联轴节连接,保证传动同步,消偏性能好,噪音小且大大降低了偏心扰动。这样保证三轴移动系统在XYZ三维坐标系中进行精准移动。

1.3 三轴运动控制系统硬件设计

由于XYZ三个轴的控制电路相同,这里以X轴为例,说明三轴运动控制系统的硬件组成。如图2所示为X轴运动控制的工作原理。X轴运动控制系统硬件是由上位机、运动控制器、步进电机驱动器、步进电机、丝杠和原点光电开关组成的。本文系统的运动控制方式工作原理是上位机软件通过USB通信将指令发送给运动控制器,运动控制器接收到上位机指令后,依据指令参数规划步进电机运动,输出脉冲(PUL)信号和方向(DIR)信号,驱动器接收到一个脉冲信号PUL后就驱动电机按方向信号DIR转动一个固定的角度,电机带动丝杠移动一个固定的距离,从而达到定位的目的。脉冲频率用于控制电机的速度控制脉冲频率变化可以实现电机的加速和减速,从而达到平稳快速运动的目的。在丝杠底座上安装的光电开关用于检测原点。当丝杠移动到原点时,光电开关光束被遮挡,输出电平发生变化,反馈给运动控制器,确定原点位置并停止运动。

图2 X轴丝杠移动工作原理

2 系统软件设计

2.1 上位机软件设计

如图3所示,上位机软件由运动控制模块、状态显示模块和声场信息分析与显示模块3部分组成。

图3 软件框图

其中,运动控制模块用来控制三维直角坐标机械臂进行直线扫描运动、平面扫描运动以及定点运动。状态显示模块用来实时显示系统当前运动速度、运动位置以及当前的声场强度。声场信息分析与显示模块用来进行声场数据分析并进行图像绘制,将声场的时域特性、频域特性和空域特性用图像的方式在软件中进行显示。由这3个模块组成的软件系统能够进行多种运动控制并实时显示运动状态信息和声场强度信息,以及将声场信息进行分析与可视化图像显示。

2.2 下位机运动控制算法设计

常见的轨迹规划算法分别是T型和S型速度曲线控制,S型曲线相比于T型曲线控制精度更高,能够更有效地消除运动中的抖动现象。如图4(a)将S型曲线轨迹分为7个阶段[14]。

首先引入变量加加速度j,加加速度是加速度的导数,即j=da/dt。在S型曲线中系统参数包括加速运动阶段最大加速度值amax和最大加加速度值jmax、减速运动阶段最大加速度值amin和最大加加速度值jmin,轨迹参数还包括起始V0和终点V1速度最大值Vmax和起始时刻位移S0和终点位移S1。其中,amax,jmax,amin和jmin可根据需求独立设置。T0为加加速段、T1为匀加速度段、T2为减加速度段、T3为匀速度段、T4为加减速度段、T5为匀减速度段以及T6为减减速度段[15]。

采用7段S型曲线能够使步进电机非常平滑的进行运动避免碰撞,但在系统需要短位移高响应的情况下,为了提高系统的响应速度可以将S型速度曲线简化为4段如图4(b)所示,保留T0,T2,T4,T6。

为了使其升速与降速的S型曲线对称,令其起始速度等于终止速度,vm为运行最大速度,a为系统当前加速度,即

v0=v1

(1)

假设各阶段运行时间都相等,即

t2=2t1,t3=3t1,t4=4t1

(2)

4段加减速S型曲线速度函数为

(3)

假设Sa,Sd分别为加速段和减速段的位移,则可以计算出

(4)

运行总位移为两段位移之和

(5)

根据式(3),当t=t1时,有

(6)

设运行总时间为t,由以上分析可知

(7)

将式(7)代入式(6)化简可得

vm-v0=at/2

(8)

联立式(5)和式(8)可得

(9)

结合式(3)和式(9)只要给出v0,s和t就可以确定运动的所有参数,本文按照4段S型加减速算法来进行优化运动,达到短位移运行快速精准的目的[16,17]。

3 系统测试

将光栅尺与直角坐标机械臂的运动轴上的固定端与光栅尺上的副尺进行连接固定,在系统进行三轴运动时,直角坐标机械臂的运动轴上的固定端可以带动光栅尺的副尺按照系统的运动指令进行移动,使系统在移动时能将光栅尺移动所产生的脉冲发送给上位机,由上位机进行处理,算出当前轴的实际位移距离,依此原理进行系统精度测试[18]。

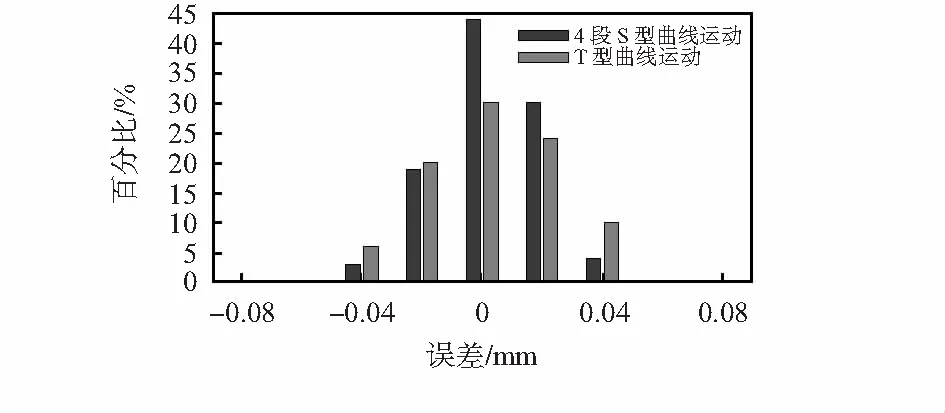

本文系统按照上述的测试方式针对T型曲线运动方式和经过算法处理的S型曲线运动方式分别进行精度测试,该系统测试所采用的是分辨率为20 μm的光栅尺,检测过程为从运动机构原点作为开始,终点为系统所设置测量点。本次测试所设的测量点是从1 mm开始到30 mm结束,以5 mm为间距进行正反方向运动精度检测,每方向各测量10次共70次,由此检测系统的位移距离与实际位移的偏差,用来检验系统精度。测量结果对比如图5所示。

图5 系统误差分布

从图5中可以看出,本文系统采用4段S型曲线运动算法相比T型曲线运动算法能够提升精度,该系统所设计的三轴移动系统最大误差不超过0.04 mm,并且在光栅尺精度范围内,0 mm误差占比最大。

验证本文系统移动精度之后,用该系统拖动水听器针对一个连续脉冲的超声波换能器进行测量,对换能器的XY面以5 mm为间隔进行测量,得到图6所示的平面扫描图,由图可以看出,经本文软件扫描并绘制出的平面扫描图能够完好清晰地描绘出超声换能器的辐射特性,由图可以看出,本文设计的三轴移动系统能够拖动水听器在水箱中进行声场测量工作,能够精确地到达使用者所设定的测量点,并且可以描绘出声场的特性图像。

图6 实测连续脉冲超声换能器声场平面扫描

4 结 论

本文根据超声声场的测量要求,设计了一种用于超声声场分布测量的直角坐标型三轴移动系统。在硬件上对三轴移动系统进行设计提高了系统精度。在软件上设计了轨迹规划算法和上位机控制软件,更进一步在软件上提高运行精度。给使用者提供了极易上手的人机交互界面,达到方便使用的目的,并且因为上位机软件使用QT进行开发,也方便进行跨平台的操作目的。本文系统也采用了光栅尺对系统的硬件系统进行了精度测试,测试结果表明,本文系统具有操作界面友好、可靠性强、位移精准与位移速度快的优点,通过实验验证:本文系统能够拖动水听器实现超声声场的直线扫描和断面扫描测量,描绘声场分布。