压电喷油器驱动电路和策略的研究

姚国仲,路 璐,肖雨寒,王正江,申立中,王贵勇

(昆明理工大学 云南省内燃机重点实验室,云南 昆明 650093)

0 引 言

全国范围内自2021年7月起实施重型柴油车国六排放标准,对NOx和PM等污染物的排放提出更严格的要求[1].为满足国六排放标准,高压共轨柴油直喷技术(CRDI)在不断提高喷射压力的基础上,又引入多次喷射技术[2].压电喷油器采用多次喷射技术,允许更高的燃油喷射压力,降低了NOx和PM排放并改善了燃烧噪声[3].与电磁阀喷油器相比,压电喷油器缩短了喷射起始和结束之间的时间[4],各次喷射时间的间隔具有更大的灵活性[5].研究表明,压电喷油器在减少排放、提高燃油经济性、降低燃烧噪声方面,具有出色的表现[6-9].

德国Bosch公司[10]至今已推出四代共轨系统,其中压电共轨系统CRS3-27最大喷射压力可达 2 700 bar,在一次喷射期间内,最多可执行10次单独喷射.何正胤[11]提出了“初期开环控制加速,中期闭环控制匀速伸长,末期开环控制减速”的控制策略,采用恒定电流驱动压电喷油器的开启和关闭,实现 100 μs 内喷油器的开启或关闭.无锡油泵油嘴研究所宋国民等[12]采用多峰值电流驱动策略来优化压电喷油器驱动系统,发现多峰值电流驱动策略可以提高压电喷油器的响应速度和控制精度.

压电喷油器常见的驱动策略主要有恒定电流驱动、单峰值电流驱动以及多峰值电流驱动.恒定电流驱动策略通过采样电阻来反馈喷油器充放电过程中的电流和电压,被控量多、软硬件成本高,且容易受到噪声干扰,无法应用于实际工程中.而单峰值电流驱动策略,其电流上升速度快、峰值大,易造成喷油器的损坏.针对恒定电流驱动和单峰值电流驱动策略的诸多缺点,本文采用多峰值电流驱动策略.通过MATLAB/SIMULINK对上述三种控制策略逐个仿真,分别对恒定电流驱动、单峰值电流驱动以及多峰值电流驱动策略的优缺点进行对比分析,在相同的PWM占空比和频率下,采用多峰值电流驱动策略时,压电喷油器的电压上升斜率可控、电流峰值适中.最后通过自主开发的压电喷油器驱动板对多峰值电流驱动策略进行了实验验证,结果表明该驱动策略能够满足多次喷射的要求.

1 压电喷油器的特性分析

1.1 压电喷油器的原理

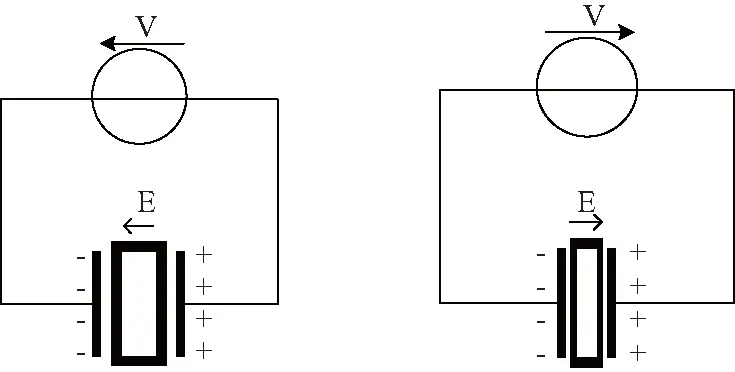

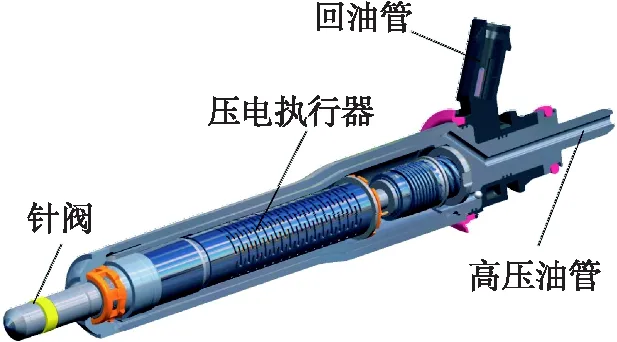

在压电晶体上施加电场会导致其内部的电偶极与该电场方向对齐,这个对齐过程称为极化过程.根据压电晶体不同的极化方向,会产生不同方向上的位移[13].如图1所示,给压电晶体外部施加电压时,其内部正、负电荷的中心会相互吸引或排斥,造成压电晶体膨胀或收缩.压电喷油器的关键部件是压电晶体,当施加机械应力时,压电晶体会产生电荷;类似地,当施加电压时,压电晶体会膨胀或收缩.当给压电喷油器施加电压时,内部的压电晶体元件在微秒级别内发生微小的膨胀或收缩,数百个压电晶体元件在喷油器中堆叠后,进而推动喷油器针阀开启或关闭[14],如图2所示为压电喷油器的结构原理图.

(a)压电晶体充电膨胀 (b)压电晶体放电收缩图1 压电晶体元件的位移Fig.1 Displacement of piezo crystal element

图2 压电喷油器结构图Fig.2 Piezo injector structure

1.2 压电喷油器的阻抗特性

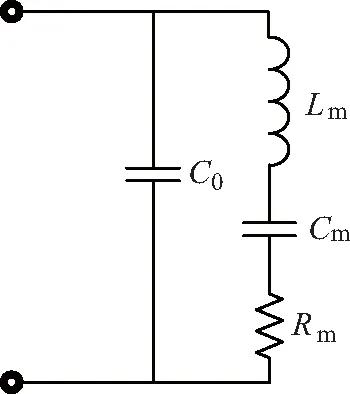

极化后的压电晶体是由电感、电容、电阻串联后再和内部电容并联组成的.当不考虑系统损耗时,可将极化后的压电晶体理想化为图3所示的等效电路.它既属于机械谐振体,又属于电谐振体,其中Lm代表电感,表示机械的惯性,Cm代表电容,表示机械的刚性;C0代表压电晶体在低频下的电容大小[15].压电晶体的频域特性可由式(1)表示,其中Z为压电晶体的阻抗:

(1)

图3 压电晶体的等效电路Fig.3 Piezo equivalent circuit

如表1所示,研究福特BC3Q-9K54-6-AD压电喷油器的参数后,利用有限元软件建立压电喷油器的仿真模型,得到喷油器的频域特性,如图4所示.谐振频率fr和反谐振频率fa可由式(2)和式(3)表达,该压电喷油器的fr为 44 kHz,fa为 49 kHz:

(2)

(3)

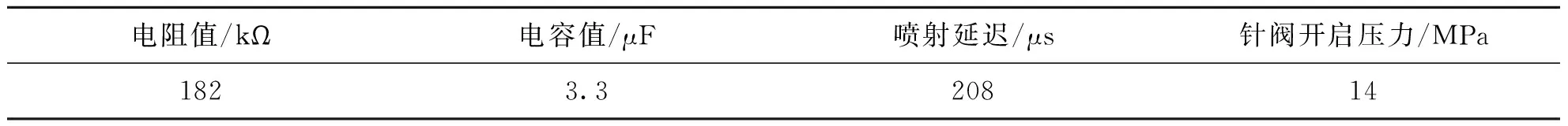

表1 福特压电喷油器的参数

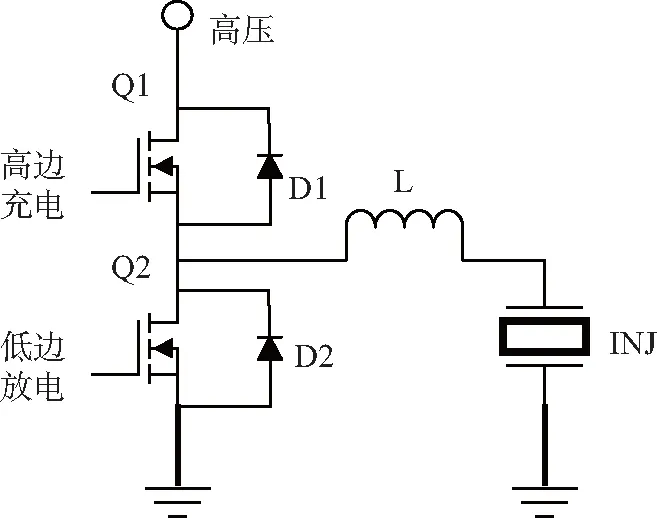

根据频域特性曲线,压电晶体在反谐振频率下的阻抗最高,流过的电流最小,因此无法达到位移峰值.压电喷油器充满电后电压不变,而反谐振阻抗会下降,根据欧姆定律,传递到喷油器的功率则增大.这种功率调节是自发的,无需高性能的反馈电路.利用反谐振现象可以简化压电晶体的驱动电路和控制算法,图5所示为采用半桥拓扑的压电喷油器驱动电路.

图5 基于半桥拓扑的压电喷油器驱动电路Fig.5 Piezo injector driver circuit based on half-bridge topology

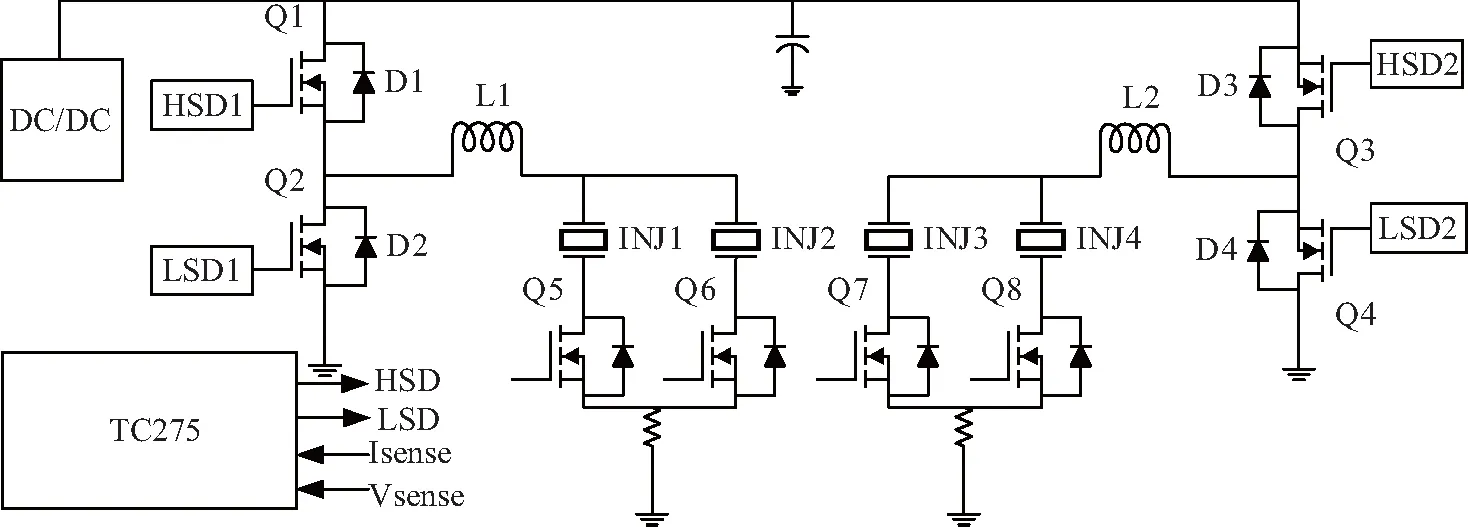

2 压电喷油器驱动电路设计

压电喷油器驱动电路设计有两大关键:一是DC/DC升压电路的设计,二是喷油器充放电驱动电路的设计.驱动电路包含两个模块,一个模块是AURIX开发板,用来产生PWM信号和处理反馈信号.另一个模块是驱动功率板,用来控制喷油器的充放电,主要包括:DC/DC升压电路、充放电驱动电路、采样电路以及选缸电路.

2.1 DC/DC升压电路设计

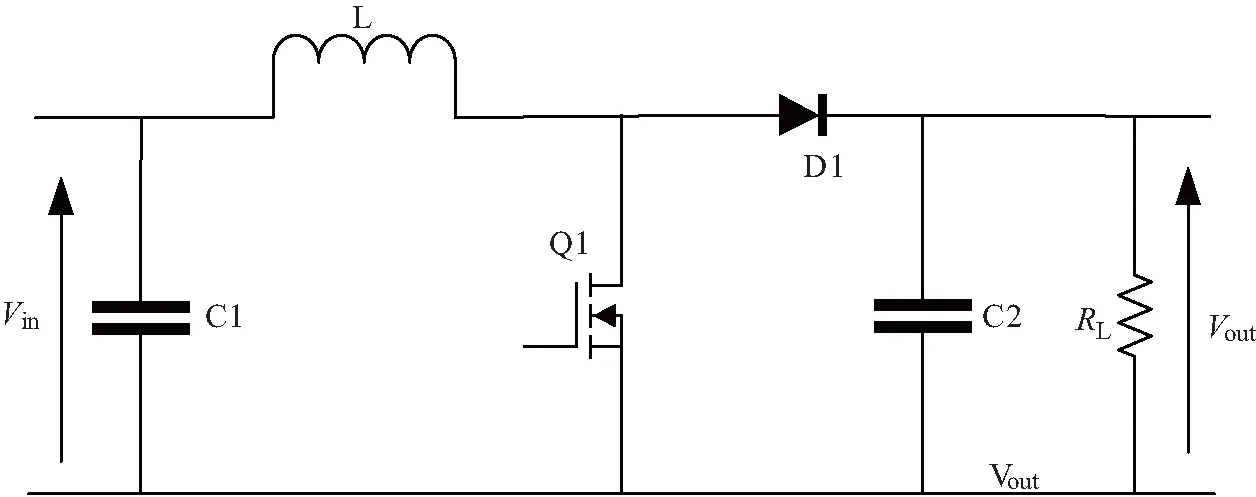

为了满足压电喷油器的驱动要求,本文采用 150 V 的高压来驱动喷油器.由于汽车电源系统提供 24 V 低压,因此需要设计升压电路,如图6所示.当晶体管Q1打开时,电源与电感L、晶体管Q1构成回路,给电感L充电;当晶体管Q1关闭时,电感L两端产生感应电压,电源电压和该感应电压串联叠加后,通过二极管D1给储能电容C充电.

(a)DC/DC升压电路的拓扑图

该升压电路的传递函数为:

(4)

式中:D为控制Q1的PWM信号的占空比,η为该升压电路的转换效率.当转换效率为100%、输入电压为 24 V、输出电压为 150 V 时,升压电路的占空比为84%.

流过电感L的电流纹波Δi为:

(5)

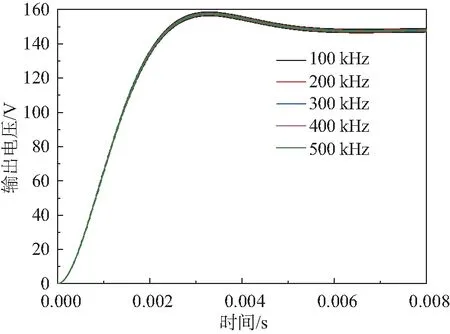

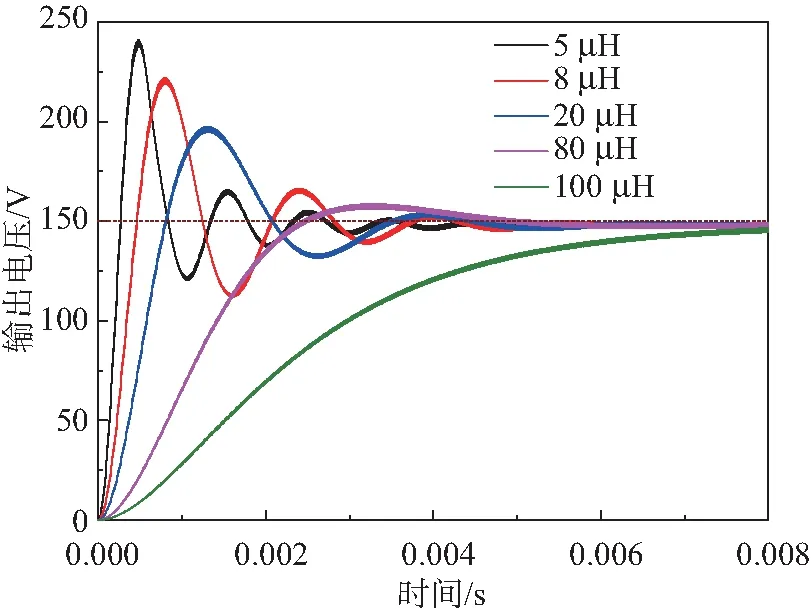

式中:fS为开关频率.显然,电流纹波和电感值成反比.当电感值选择过小时,会引起较大的电流纹波,则需要耐高压、大容量的电容进行滤波,但这会导致PCB体积过大、成本过高.福特压电喷油器的峰值驱动电流控制在 8 A 左右,取峰值电流IBOMAX为 10 A.图7所示为不同频率下升压电路的瞬态响应,为了更好的电磁兼容性,选择开关频率fFREQ为 100 kHz,则

(6)

图7 不同频率下升压电路的瞬态响应Fig.7 Transient response of boost circuit at different frequencies

式中:ΔIBOOST为流过电感的电流波动值,根据驱动要求,ΔIBOOST为 25 A.图8为不同电感下升压电路的瞬态响应,根据公式(6)LBOOST为 8.064 μH,但在实际应用中要保留裕量,所以选取的电感为 80 μH.

图8 不同电感下升压电路的瞬态响应Fig.8 Transient response of boost circuit under different inductances

2.2 压电喷油器充放电驱动电路设计

压电晶体元件在电路上表现为电容、电阻、电感的串并联.为了简化研究,电感和电阻忽略不计,可将压电晶体元件在电气特性上等效成电容器.若将高压直接施加到压电喷油器上,会产生极大的补偿电流,从而永久性破坏压电晶体叠堆.如图9所示,将功率电感L1和喷油器INJ1串联以限制充放电电流.流过电感L1的电流变化率和加载在电感L1上的电压uL1有以下的关系:

(7)

图9 压电喷油器驱动系统Fig.9 Piezo injector driving system

由式(7)可知,较大的电感值虽然会减小电流的纹波,但也减小了电流环路增益;较小的电感值虽然加快充放电响应速度,但也会增加电流纹波,从而导致大量的磁芯损耗.根据驱动要求,本文选取电感值与磁饱和电流都较大的功率电感.

要提高喷油器的开关速度,就必须提高驱动电压的上升速率.为了使喷油器流畅地打开,加载在喷油器上的驱动电压VINJ是线性变化的,它满足:

(8)

式中:CINJ为压电喷油器的等效电容,I为充放电电流.由式(8)可知:当压电喷油器的等效电容CINJ一定时,欲提高电压VINJ的上升和下降速率,必须提高充放电电流I.因此在保证压电晶体元件正常工作的前提下,应尽量提高充放电电流.

2.3 压电喷油器的充放电过程

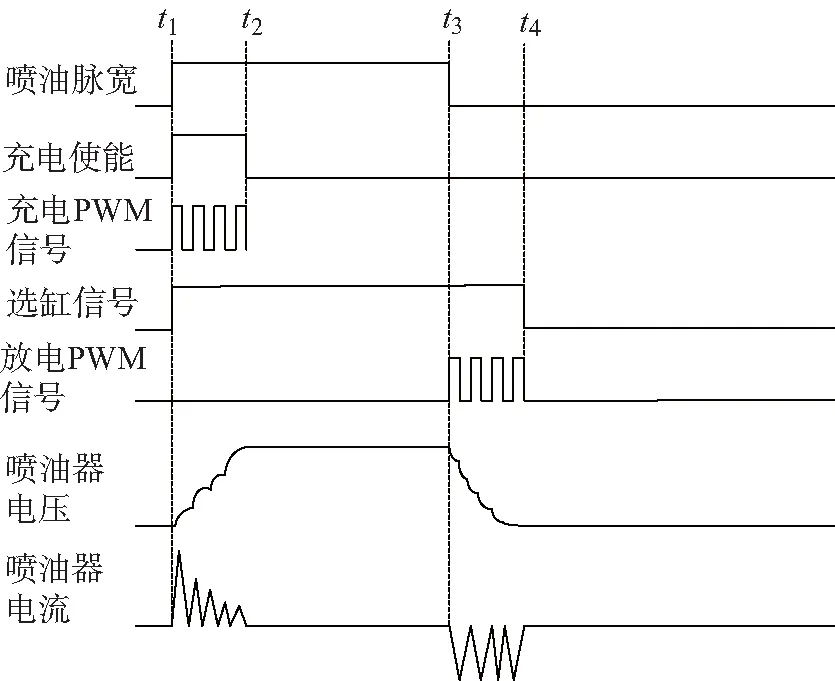

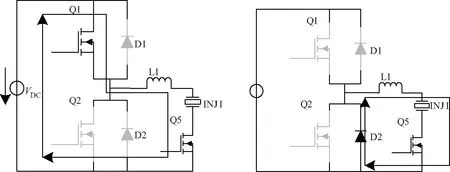

当控制器发出预定的控制信号后,对压电喷油器充放电可令其开启和关闭,如图10所示.压电喷油器的驱动过程可概括为四个阶段,分别为:充电阶段、续流充电阶段、放电阶段以及续流放电阶段,如图11所示.

图10 压电喷油器驱动的时序Fig.10 Timing chart of piezo injector driver

(a)充电回路 (b)充电续流回路

1)在t1时刻,复杂驱动软件根据选缸信号、充电使能信号和喷油脉宽信号来触发喷油器充电PWM信号HSD1,喷油器中电流逐渐增大,t1到t2为充电时间.此时Q1、L1、喷油器INJ1和Q5构成充电回路,驱动电路在拓扑结构上为BUCK斩波电路.其中L1有两个作用:一是作为限流电感,防止电源和喷油器之间的补偿电流过大,造成对压电堆的永久性破坏;二是作为储能电感,在HSD1信号关闭期间,由D2、L1、喷油器INJ1以及Q5构成续流充电回路,继续对喷油器充电.这样既保证了充电效率,又不会因电流过大损坏压电叠堆.

2)在t2时刻,充电使能信号的下降沿触发HSD1信号关闭,充电结束.

3)在t3时刻,喷油脉宽信号的下降沿触发喷油器放电PWM信号LSD1,喷油器中电流逐渐增大,t3到t4为放电时间.Q2、L1、喷油器INJ1以及Q5构成放电回路,驱动电路在拓扑结构上为BOOST斩波电路.其中L1有两个作用:一是作为限流电感,防止喷油器的放电电流过大造成对压电叠堆的永久性破坏;二是作为储能电感,将来自喷油器的电能转移到电感中,在LSD1信号关闭期间,由D1、L1、喷油器INJ1以及Q5构成续流放电回路,继续对喷油器放电.这样既保证了放电效率,还能将喷油器中的能量回收到电源中.

4)在t4时刻,选缸信号的下降沿触发LSD1信号关闭,喷油器完全关闭.

对于充电回路,压电喷油器中充电电流为:

(9)

式中:VDC为电源电压;VP为喷油器两端的电势差.对于放电回路,压电喷油器中放电电流为:

(10)

3 压电喷油器控制策略

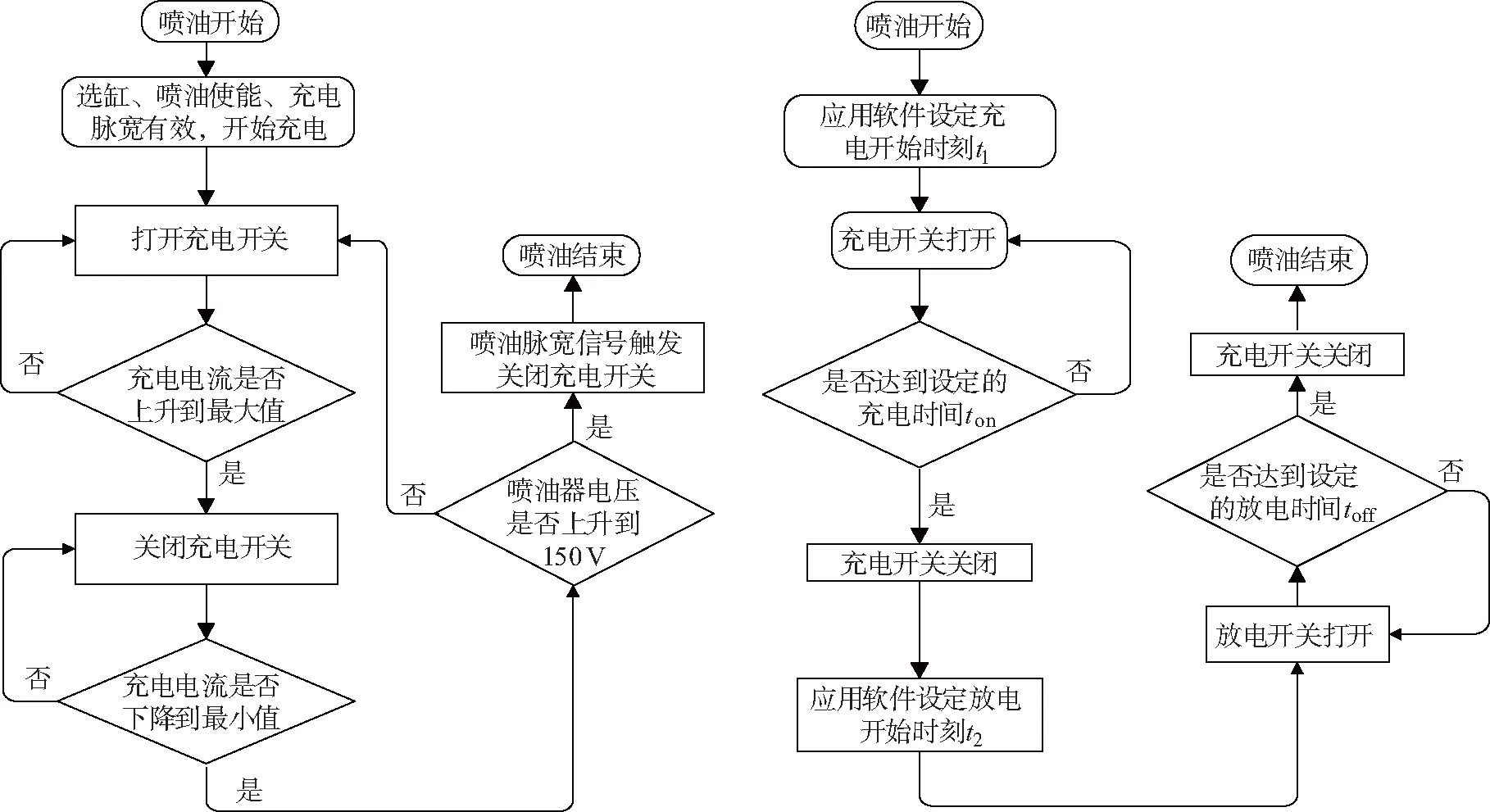

对于压电喷油器,常用的控制方式有“事件控制”和“时间控制”,如图12(a)(b)所示.多峰值电流驱动策略和恒定电流驱动策略都属于“事件控制”方式,是指当反馈电流或电压大于预设值时,关闭开关;而小于预设值时,打开开关.而“时间控制”则是利用MCU系统定时器设定喷油器开关的时间,可以用在开环或闭环控制中.

(a)基于事件的控制策略 (b)基于时间的控制策略图12 压电喷油器控制策略Fig.12 Piezo injector control strategy

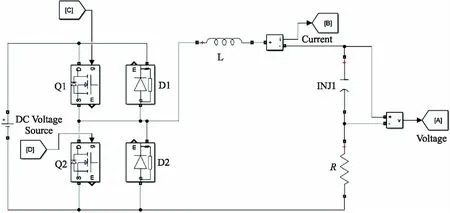

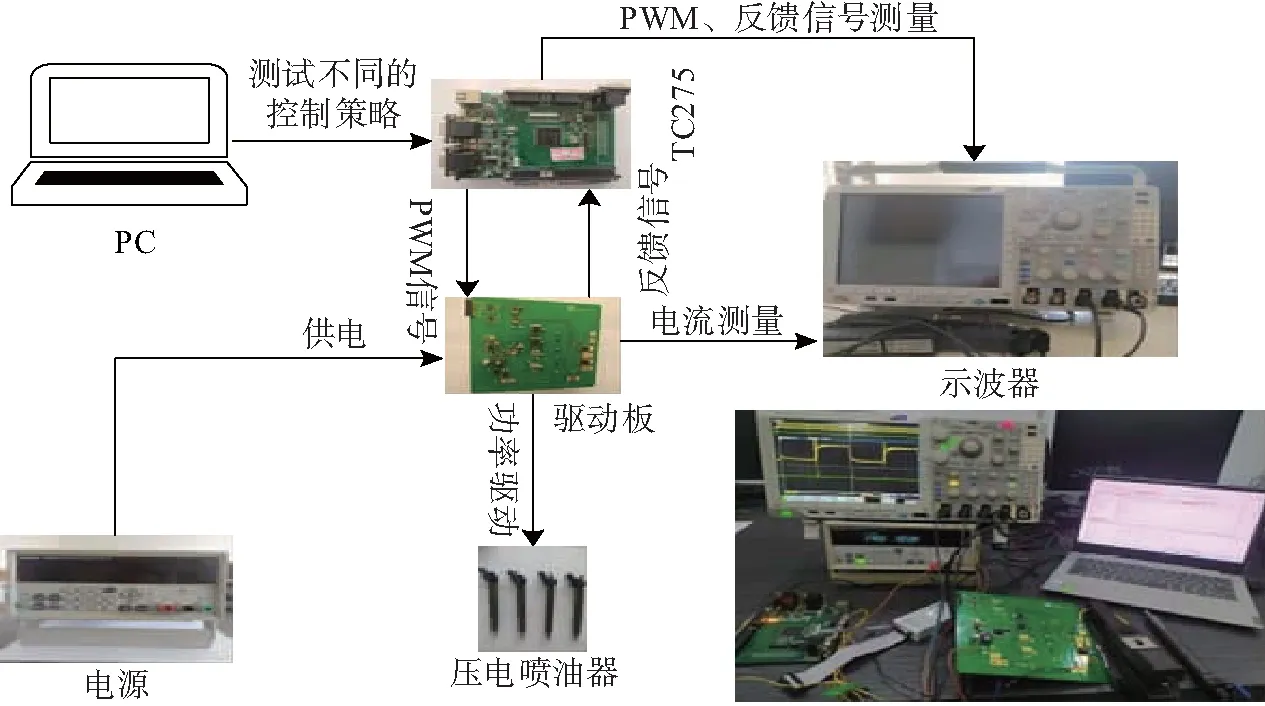

压电喷油器充放电电路的仿真模型如图13所示,以此对恒定电流驱动、单峰值电流驱动、多峰值电流驱动控制策略的优缺点进行分析.

图13 压电喷油器驱动电路的MATLAB/SIMULINK仿真模型Fig.13 MATLAB/SIMULINK simulation model of piezo injector driver circuit

3.1 恒定电流(梯形电流)驱动策略

恒定电流控制属于“事件控制”,其控制策略模型如图14所示,分别由电流阈值控制模块、电压阈值控制模块以及喷油脉宽控制模块等组成.开始喷油时,压电晶体上的电压为 0 V,比较器输出低电平,开关选择通道3,即执行电流比较.根据图15可知,从 0 s 到 5.92 μs,电流达到 6.98 A,超过 6 A 的电流阈值,此时触发充电PWM信号关闭;当采样电流小于 5 A 时,充电PWM信号再次打开,如此循环,直到电压上升到 150 V.充电时间约为 92.2 μs,电压最终稳定在 150 V 上下;放电时间约为 100 μs,电压最终稳定在 3.44 V 上下.很明显,压电晶体的充电和放电特性是不同的.

图14 恒定电流驱动策略的MATLAB/SIMULINK模型Fig.14 Constant current driving strategy MATLAB/SIMULINK model

图15 恒定电流驱动策略的仿真效果Fig.15 The simulation of the constant current drive strategy

恒定电流控制策略的充放电电流在某个范围内变化,导致充放电速度几乎不变,所以喷油器的打开和关闭速度是线性可控的,这样有利于延长喷油器的使用寿命.因此,恒定电流控制策略不仅保证了充放电的速度,还保障了喷油器的使用寿命.然而,该控制策略所需的被控量多,PWM的占空比和频率由反馈量决定,软件成本较大,在实际工程应用中并不常见.

3.2 单峰值电流(三角形电流)驱动策略

单峰值电流控制策略属于“时间控制”,其控制策略模型如图16所示,由喷油定时模块和PWM生成模块等组成.确定好充电时间、放电时间以及充放电PWM占空比,就可以实现此控制策略.

图16 单峰值电流驱动策略的MATLAB/SIMULINK模型Fig.16 MATLAB/SIMULINK model of single peak current driving strategy

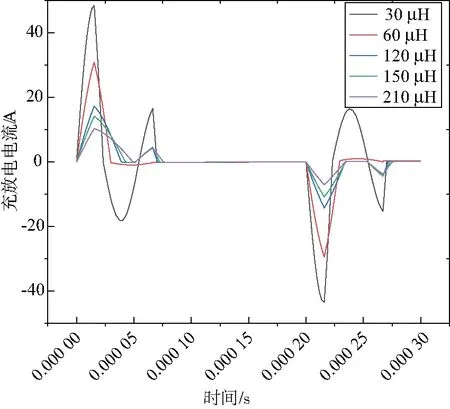

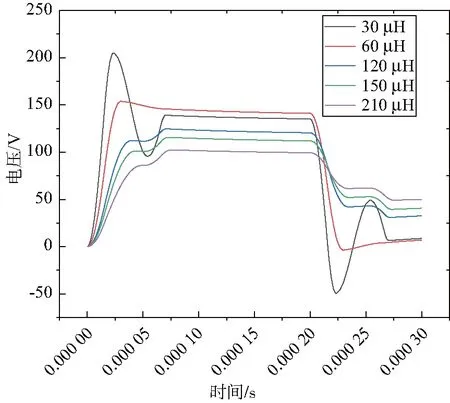

图17所示,当给压电晶体施加 150 V 高压时,不同功率电感L对充放电电流的影响.显然,当采用较大的电感时,充放电电流的峰值下降.图18所示为不同功率电感下电压的响应曲线,当采用较大的电感时,电压的稳定时间变长;而过小的电感会导致充放电反向,引起压电晶体形变受阻,因此本文选择 60 μH 的电感.

图17 150 V下不同电感值的充放电电流Fig.17 Charge and discharge currents of different inductance values at 150V

图18 不同电感值下的充放电电压Fig.18 Charge and discharge voltage under different inductance values

图19为功率电感选取 60 μH 时,单峰值电流驱动策略的仿真图.在 0 s 到 15.8 μs 内,电流达到 31.3 A,电流上升速度非常快.充电时间约为 42.6 μs,最后电压稳定在 150 V 上下;放电时间约为 24 μs,最后电压稳定在 2.68 V 上下,压电晶体膨胀和收缩速度都非常快.单峰值电流驱动策略具有快速充放电的能力,在发动机的预喷和后喷中得到广泛的应用,但充放电电流的峰值较大,易损坏压电叠堆.

图19 单峰值电流驱动策略的仿真效果Fig.19 Simulation of single peak current drive strategy

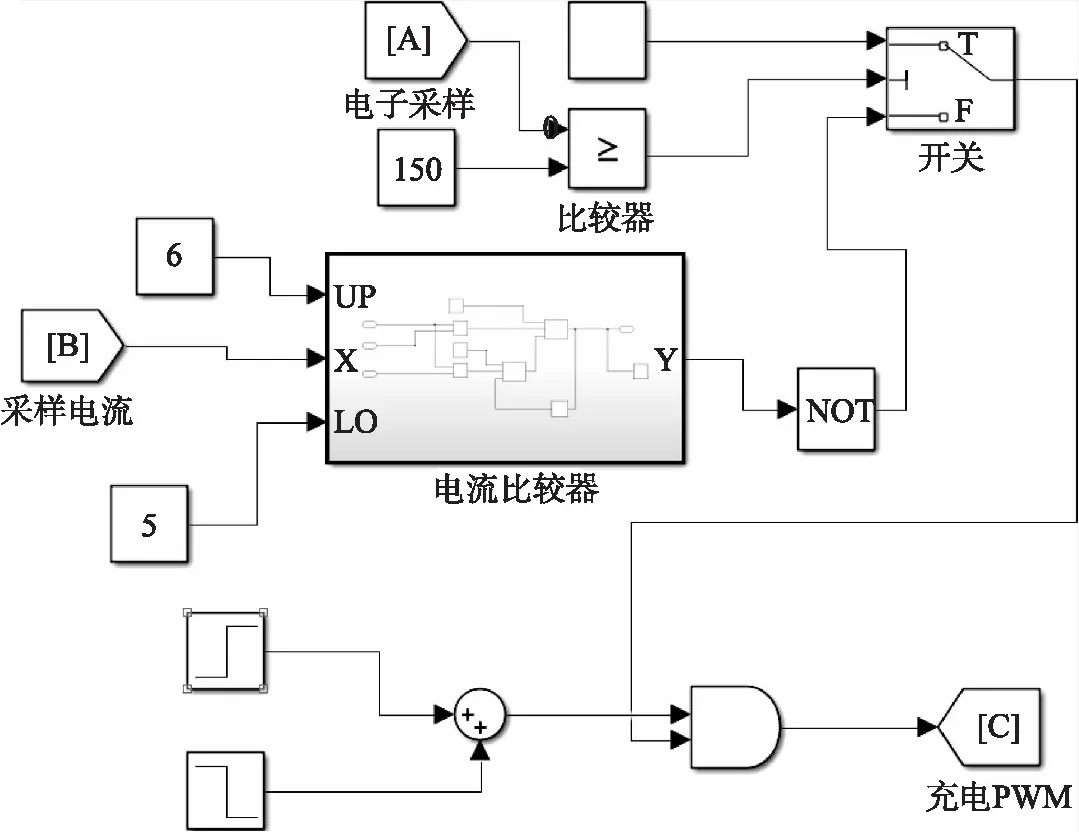

3.3 多峰值电流驱动策略

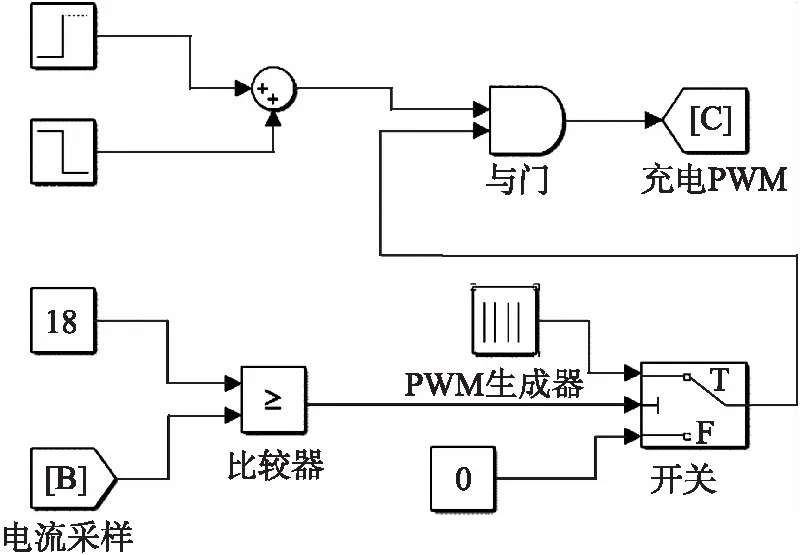

多峰值电流驱动策略属于“事件控制”,其控制策略模型如图20所示,由喷油脉宽控制模块、电流阈值控制模块等组成.首先上层应用软件确定开始喷油的时刻,喷油开始时,充电电流为0,小于 18 A 的阈值,比较器输出1,开关选择输出定频率、定占空比的PWM信号.如图21所示,在 2.48 μs 时,电流升高至 24.24 A,引起比较器翻转,充电PWM信号暂时关闭,由于电感L的续流作用,电流并没有立即变为0.当电流下降到 18 A 时,充电PWM信号再次打开,电流再次升高至 20.9 A,引起充电PWM信号再次关闭.容性元件的特性会导致充电电流逐渐减小至0,此时电容充满.整个充电周期为 91.9 μs,电压最终稳定在 150 V 上下;上层应用软件计算出喷油脉宽后开始放电,放电开始 19 μs 后,放电电流达到最大值 20.46 A,由于放电平均电流较小,导致放电时间到 100 μs 时,才放电完成.

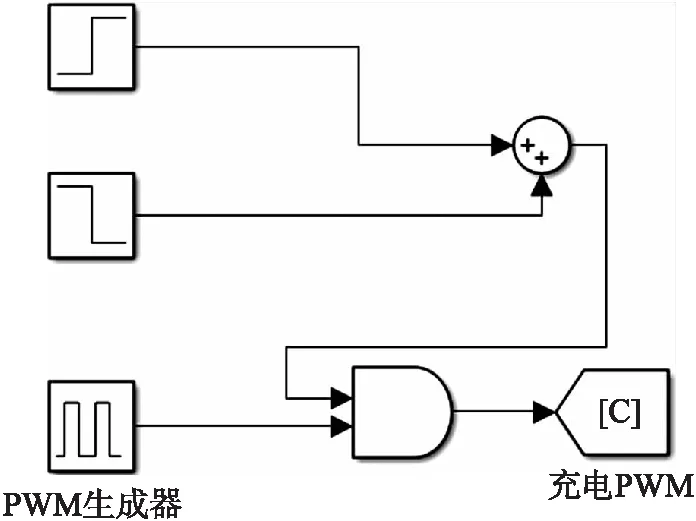

图20 多峰值电流驱动策略的MATLAB/SIMULINK模型Fig.20 MATLAB/SIMULINK model of multi-peak current driving strategy

图21 多峰值电流驱动策略的仿真效果Fig.21 Simulation of multi-peak current drive strategy

多峰值电流控制策略的充放电阶跃响应与初始PWM的占空比及频率有关.当初始PWM的占空比较大时,电压上升的速度较快,电流的超调量较大,比较器翻转后,再次打开充电PWM,电流的超调量又迅速达到最大值,因此控制的柔性较差.当初始PWM的频率较大时,电压上升的速度变慢,平均电流也变小,控制的柔性变好.为达到柔性控制的目的,占空比必须与频率匹配,因此多峰值电流控制策略属于离散的控制.由于这种策略可行性高,在实际工程中应用很广泛.

4 实验分析

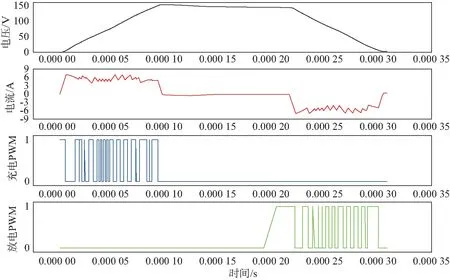

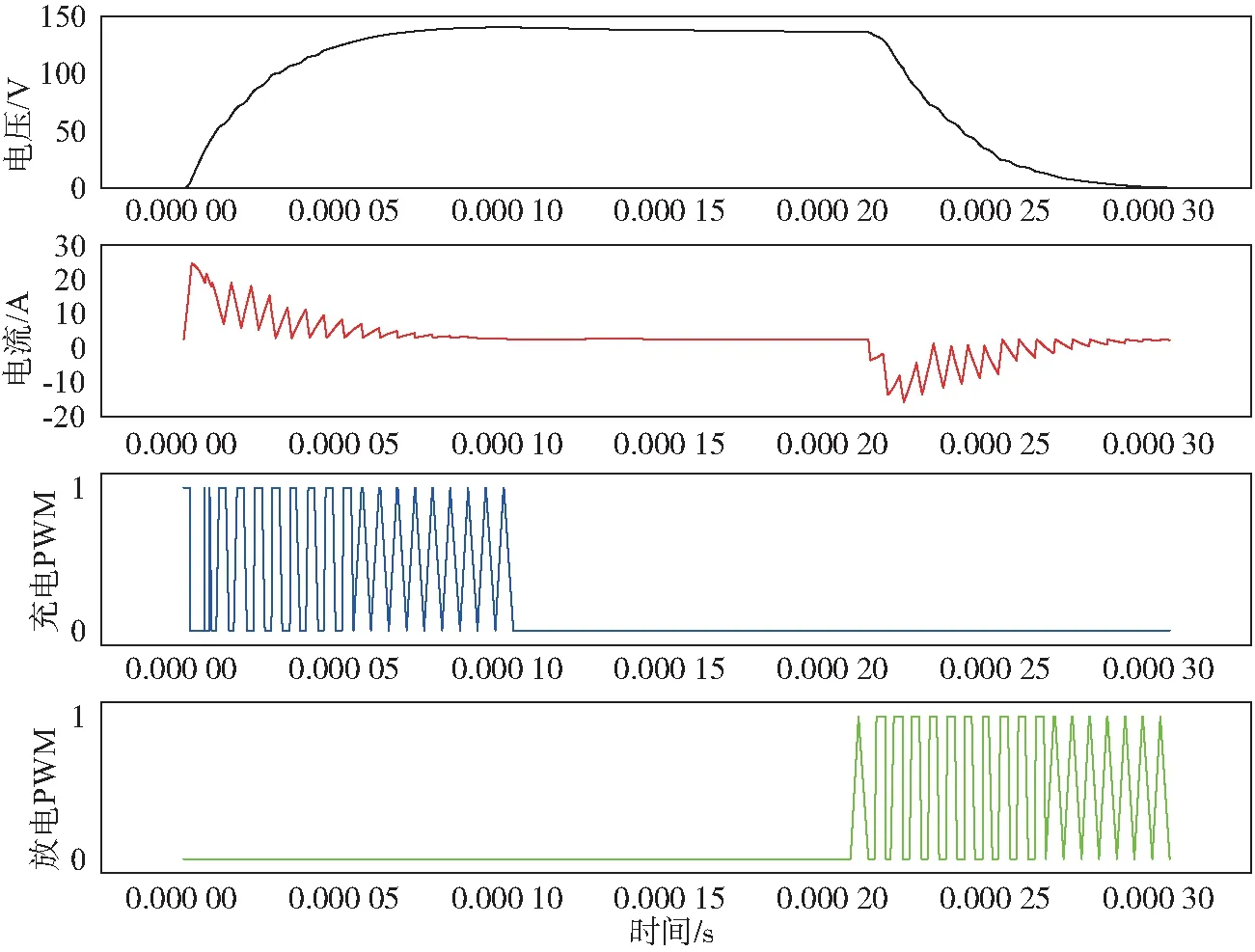

实验选择多峰值电流驱动策略,采用福特BC3Q-9K54-6-AD压电喷油器,等效电容为 3.3 μF,功率电感为 60 μH,半桥拓扑的驱动电路,驱动电压为 150 V,充放电电流的峰值在 3 A 到 5 A 之间.搭建的实验环境如图22所示,使用自主开发的驱动板,复杂驱动软件采用定占空比的PWM,喷油脉宽为 100 μs.

图22 压电喷油器驱动的实验环境Fig.22 Experimental environment of piezo injector driver

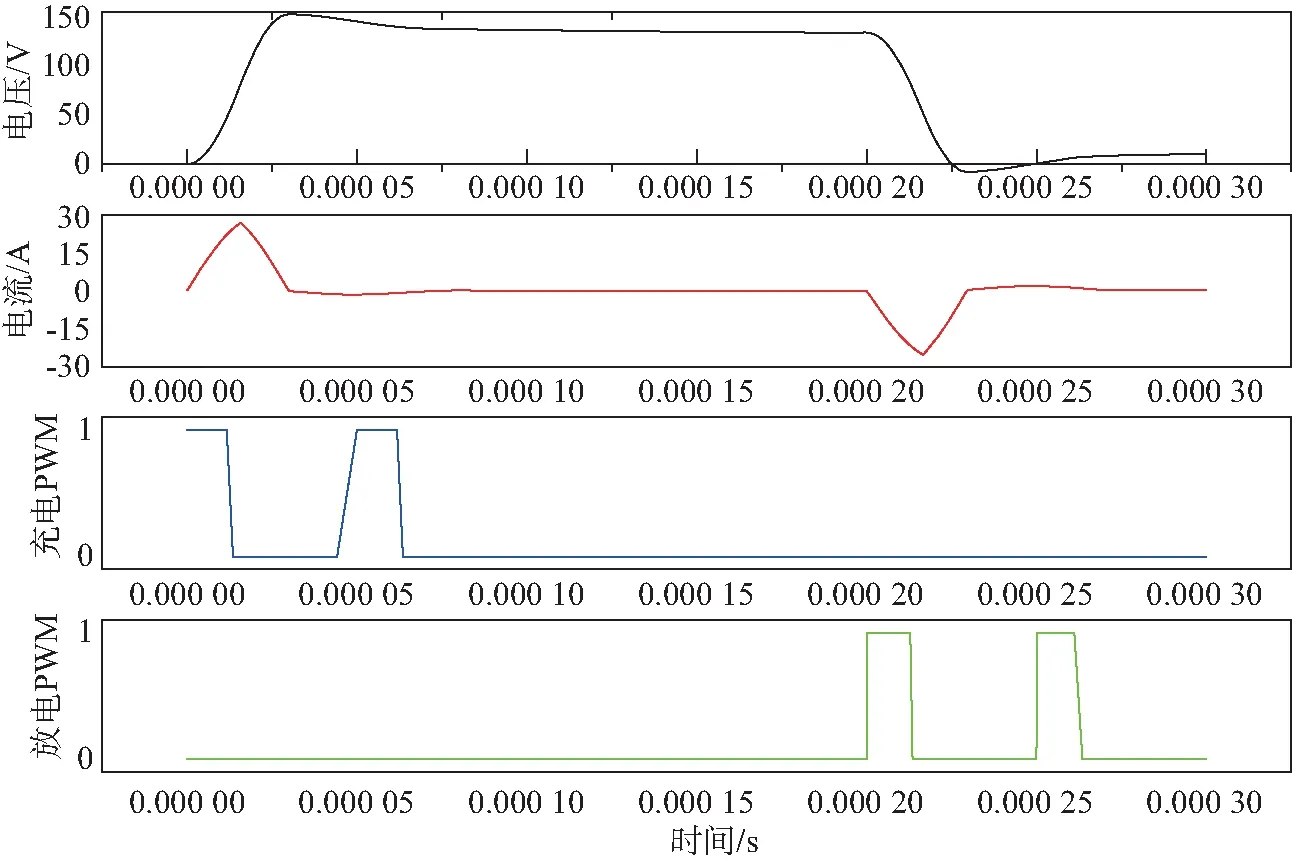

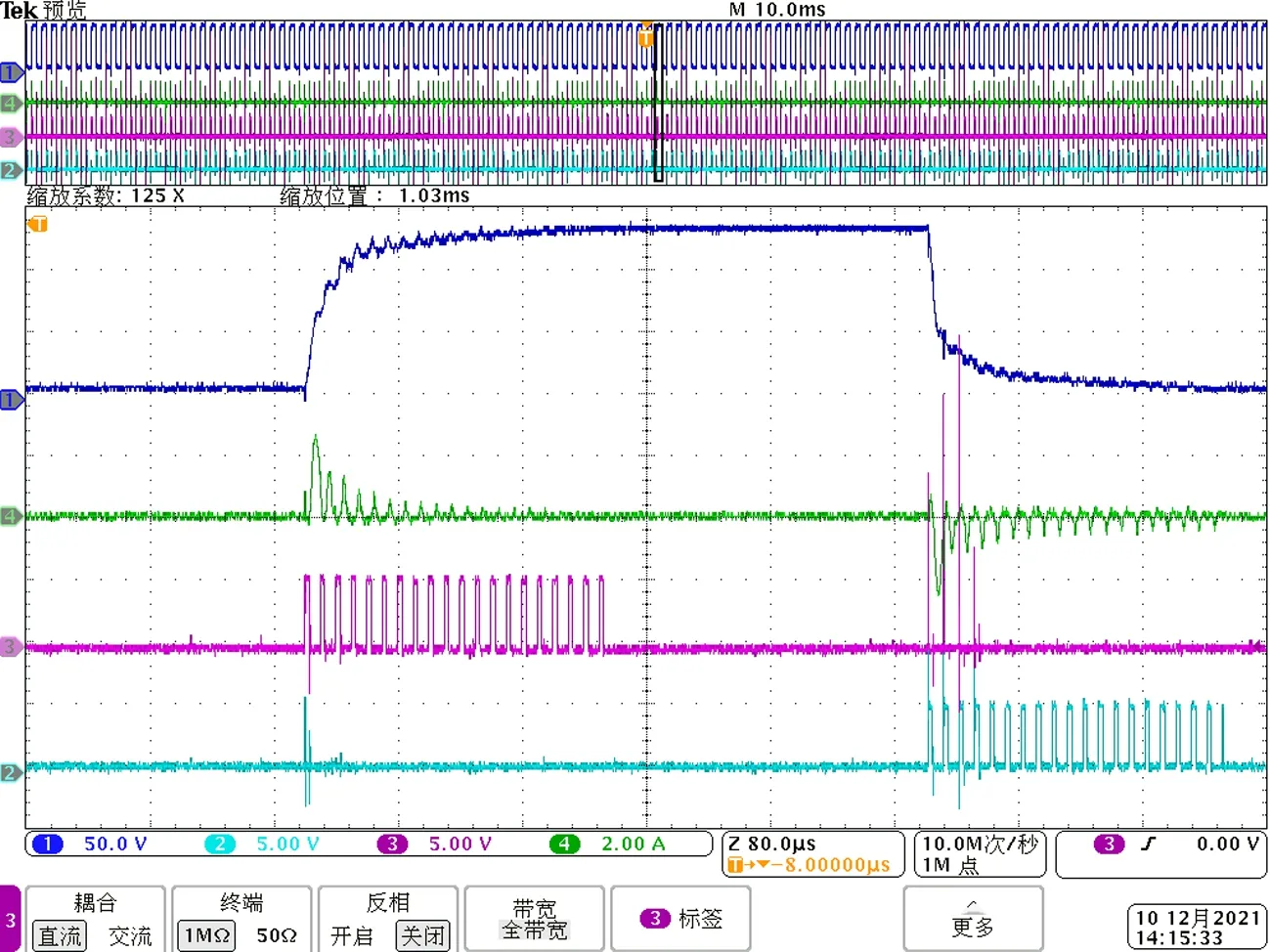

自主开发的压电喷油器驱动板的电压和电流波形如图23所示.多峰值电流驱动策略的特点是电压以阶梯上升,随着第一个电流波峰的到来,喷油器电压迅速上升,针阀开始抬起,随着电流的下降,电压将保持一段时间,该电压为喷油器针阀开启的维持电压.如此循环,直至喷油器针阀完全抬起.当驱动电流变大时,电压上升的斜率也将变大.为了提高喷油器的响应速度,应尽可能地增加驱动电流的大小.

图23 压电喷油器的电压、电流波形图以及驱动PWM信号Fig.23 The voltage and current waveforms of the piezo injector and the driving PWM signal

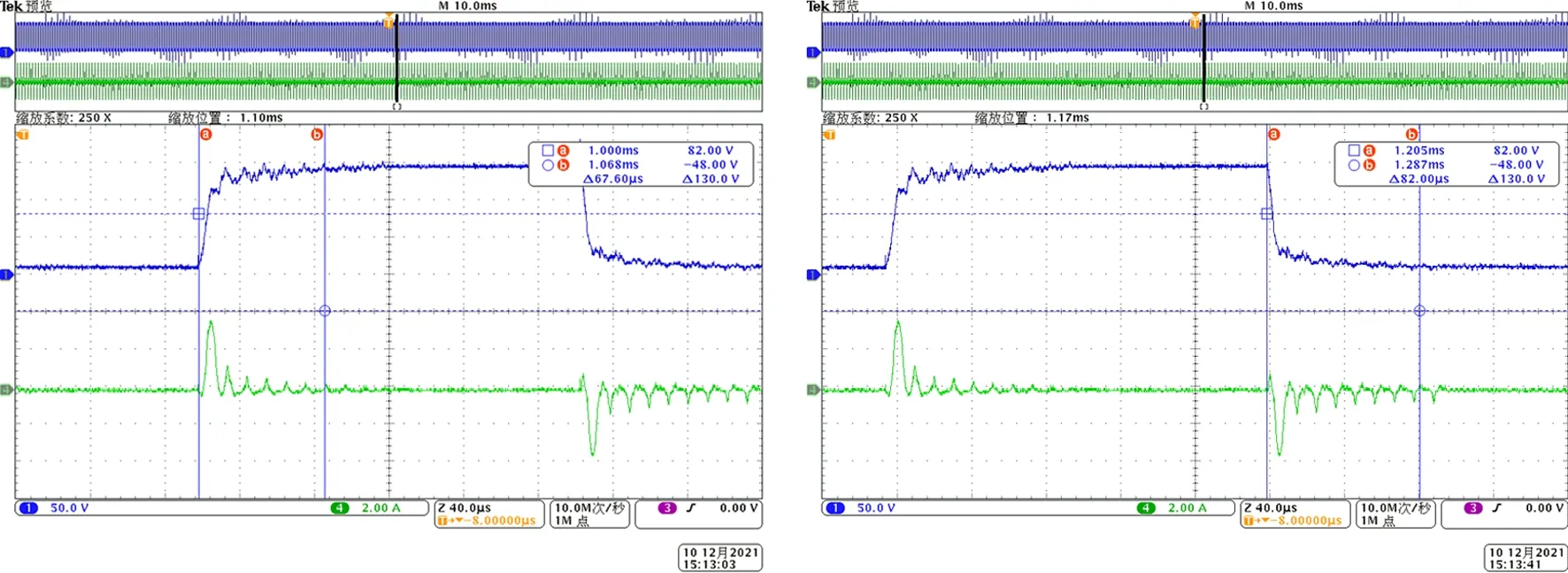

根据图24(a)(b),充电过程约需 67 μs,电压最后稳定在 150 V 上下,即喷油器打开的时间为 67 μs;放电过程约需 82 μs,电压最后稳定在 9 V 上下,即喷油器关闭的时间为 82 μs.实验结果表明:与传统电磁式喷油器相比,压电喷油器具有更快的响应速度.通过改变驱动电流大小可以对压电喷油器的开关时间进行动态调整.

(a)压电喷油器打开时间 (b)压电喷油器关闭时间图24 压电喷油器的打开和关闭时间Fig.24 Opening and closing time of piezo injector

5 结 论

1)运用有限元分析软件建立压电喷油器的仿真模型,分析压电喷油器的频域特性,得到其反谐振频率,为驱动电路的设计提供理论基础.

2)利用MATLAB/SIMULINK仿真,分别对三种电流控制策略进行分析.阐明不同驱动策略、充放电PWM占空比和频率,对喷油器工作有重要影响.对比三种控制策略后,本文最终选择多峰值电流驱动策略.

3)设计的压电喷油器驱动板可在 67 μs 内打开喷油器,在 82 μs 内关闭喷油器,满足多次喷射的需求,且大幅降低了喷油噪声.