SnBi36Ag0.5Cux焊料合金组织、性能研究

徐凤仙,朱文嘉,严继康,3,唐 丽,冷崇燕,甘国友,张 欣,秦俊虎,卢红波

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093; 2.云南锡业锡材有限公司,云南 昆明 650501;3.西南石油大学 工程学院,四川 南充 637001)

0 引 言

无铅焊料已被人们研究多年,主要集中于基础配方设计、微量元素添加、可靠性分析及模拟计算方面,现在广泛应用的体系有SnAg3.0Cu0.5、SnAg0.3Cu0.7、SnAg0.8Cu0.7、SnCu0.7、SnBi58、SnBi35Ag1等.根据熔点不同,大致可分为高温焊料(>200 ℃)、中温焊料(180~200 ℃)和低温焊料(<180 ℃)3大类.随着电子产品向轻薄短小化发展,为了防止芯片在焊接时产生枕窝、桥连等缺陷,需要采用低温焊接[1].目前,低温焊料主要包括Sn-Bi系和Sn-In系2种[2],由于In价格高昂,资源有限,限制了它的使用.Sn-Bi系熔点低、价格低廉、资源丰富、强度高,在LED、CPU、防雷设备、光伏组件等材料的焊接方面取得了广泛的应用[3].其中,Sn-Bi-Ag系焊料是近些年来比较热门的低温无铅焊料,但Sn-Bi-Ag存在明显的缺点,即脆性大、延展性小,且Bi在合金中结晶易形成粗大不规则的形状,还会出现Bi的偏聚,容易导致脆性断裂,极大地限制了该合金焊料在电子封装中的运用[4].

近些年,人们通常在基础合金中添加微量元素来改善焊料性能,如金属类Cu、Ce、Ni、Co、Ga、Zn、In、Ge、Sb、Y等,纳米颗粒类SnO2、ZrO2、TiO2、Ag3Sn、Cu6Sn5、GNS等[5-8],它们都能在一定程度上改善合金某一方面的性能.尹恒刚[9]研究发现Cu在Sn-Bi焊料合金中能形成Cu6Sn5化合物,起到细晶强化和弥散强化的作用,提高了Sn-Bi焊料的延展性和硬度;Yin 等[10]研究发现在BiAg10中加入Cu后形成了亚稳态富Cu相,能够降低液相线温度,提高润湿性;通过梁东成等[11]的综述发现Sn-Bi焊料的脆性及可靠性仍是目前研究的主要问题,第二相粒子是改善Sn-Bi焊料性能的有效手段.虽然以往的文献资料对低温无铅焊料性能进行了大量的研究,但在Sn-Bi-Ag基础上添加Cu的研究还较少,本文向SnBi36Ag0.5合金中添加不同含量的Cu元素,探讨Cu元素对焊料基本性能和组织的影响,以期给出一个适宜的添加量,使该体系下的焊料合金性能得到提高.

1 实验过程

1.1 样品制备

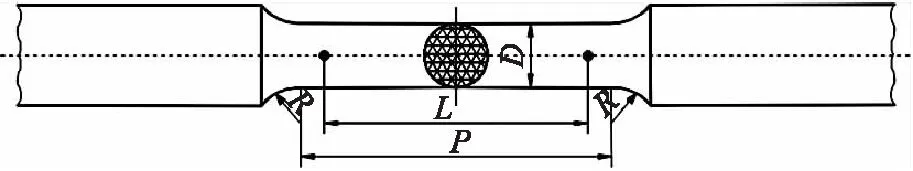

根据合金质量百分比计算出各金属元素添加量,依次将锡球、铋块、银块、SnCu10中间合金加入SM-600无铅熔锡炉中.银的熔点为 960.8 ℃,为了使其充分融化,设置温度为 400 ℃,保温 6 h.铜的熔点为 1 083 ℃,为了减少烧损,提高熔化效率,采用中间合金SnCu10来代替纯铜进行添加.待金属全部融化完成,充分搅拌均匀,刮除表面氧化渣,在 320 ℃ 浇铸成直径 20 mm、厚 6 mm 的圆形试样及标准拉伸试棒,以供检测使用.拉伸试棒的形状如图1所示(R≥15 mm,P≈60 mm,L=50 mm,D=10 mm).

图1 力学性能试样形状Fig.1 Shape of mechanical property sample

1.2 性能检测

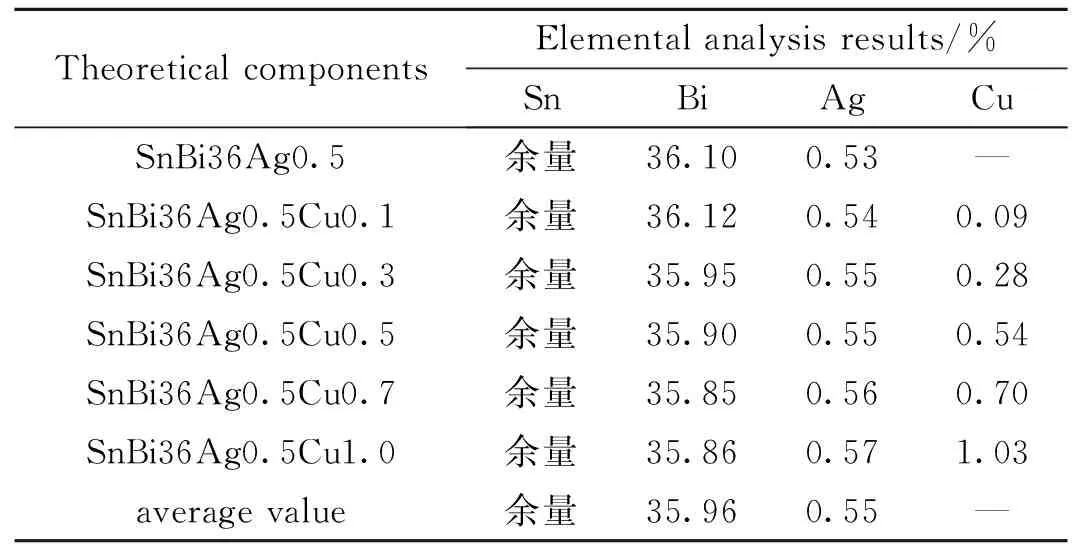

采用Thermo-Calc 2022a软件计算SnBi36Ag0.5Cu1.0的凝固过程.采用直读光谱仪检测各元素的实际含量,每组成分测5次,取平均值,结果如表1所示.利用DSC131示差扫描量热仪进行熔点测试,剪取不同Cu含量的样品18~20 mg 放入氧化铝坩埚中并压紧,保护气氛为氮气,升温速率为 5 K/min;选取圆形试样的中心部位用AB胶进行镶嵌,依次用180#、400#、800#、1200#、2000#的砂纸在YMP-2金相磨抛机上研磨、抛光试样,用93% CH3OH+5% HNO3+2% HCL(体积分数)的溶液腐蚀,在Scope.A1蔡司金相显微镜下观察焊料显微组织;采用MUST SYSTEM Ⅲ型可焊性测试仪检测焊料合金润湿性,铜丝浸入速度 10 mm/s,浸入深度 3 mm,浸入时间 3 s,锡槽温度 250 ℃,助焊剂为KESTER 985M,每种成分测试10次取平均值;采用RGM-3010型万能材料试验机测试抗拉强度及延伸率,设置试验机拉伸速度为 10 mm/min,试验温度为室温,每种含量测试5次取平均值;采用日立SU8010型FESEM-EDS进行点扫描及面扫描,分析焊料的成分;设置理学UltimaIV型X射线衍射仪的扫描速度为5°/min,扫描范围为10°~90°,进行物相分析.

表1 各元素实际含量

2 试验结果及分析

2.1 凝固过程计算

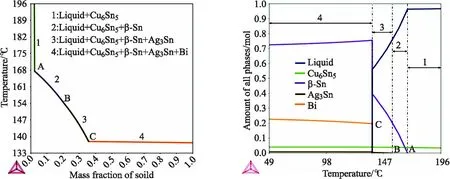

组织中析出相的形貌会影响合金的性能,粗大的形貌往往会降低性能,而弥散细小的析出相有利于性能的提高,因此研究焊料合金的凝固析出非常有意义.焊料凝固冷却速度快,通常为非平衡凝固.采用Scheil非平衡凝固过程计算了焊料的冷却凝固曲线如图2(a)所示.采用单轴平衡计算凝固析晶过程如图2(b)所示.由图2(a)和图2(b)可知,凝固一开始首先析出Cu6Sn5,在阶段1液相和Cu6Sn5共存;在 168 ℃(A点)开始析出β-Sn,随着温度降低液相不断减少,β-Sn相不断增多,Cu6Sn5不变;在 154 ℃(B点)开始析出Ag3Sn,温度继续降低液相继续减少,β-Sn相继续增多,Cu6Sn5不变,Ag3Sn不断增加但总体的含量较少;在 138 ℃(C点)时,对应第4阶段,该阶段发生共晶反应:L→β-Sn+Bi+Ag3Sn,直至液相消失,最终形成β-Sn相、Bi相、Ag3Sn、Cu6Sn5四相共存,之后随着温度的降低β-Sn相有轻微减少,Bi相有轻微增加[12].

(a)曲线 (b)相含量变化图2 SnBi36Ag0.5Cu1.0凝固过程Fig.2 Solidification process of SnBi36Ag0.5Cu1.0

2.2 物相及组织分析

2.2.1 XRD物相分析

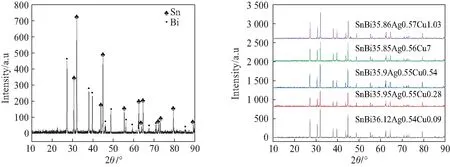

对SnBi35.86Ag0.57Cu1.03进行物相分析结果如图3(a)所示,能够检索出β-Sn相与Bi相.图3(b)为不同Cu含量衍射图谱的叠加.由图可知,衍射峰没有明显区别,随着Cu含量的增加没有新衍射峰出现,只是衍射峰强度有细微变化.根据图2计算结果及相图可知,图3中应存在Cu6Sn5相和Ag3Sn相,但没有检索出来,原因可能为:Ag、Cu的百分含量少,当Cu的含量为1.03%时,仅形成 0.017 mol 的Ag3Sn相及 0.050 mol 的Cu6Sn5相;在制样过程中搅拌不均匀及凝固缓慢造成了成分偏析;Cu6Sn5和Ag3Sn的衍射峰与β-Sn和Bi相的衍射峰存在重叠,在Cu和Ag微量添加,衍射峰强度较低的情况下,很可能会被完全覆盖[13].

(a)SnBi35.86Ag0.57Cu1.03 (b)不同Cu含量图3 XRD衍射谱图Fig.3 XRD diffraction pattern

2.2.2 扫描电镜能谱分析

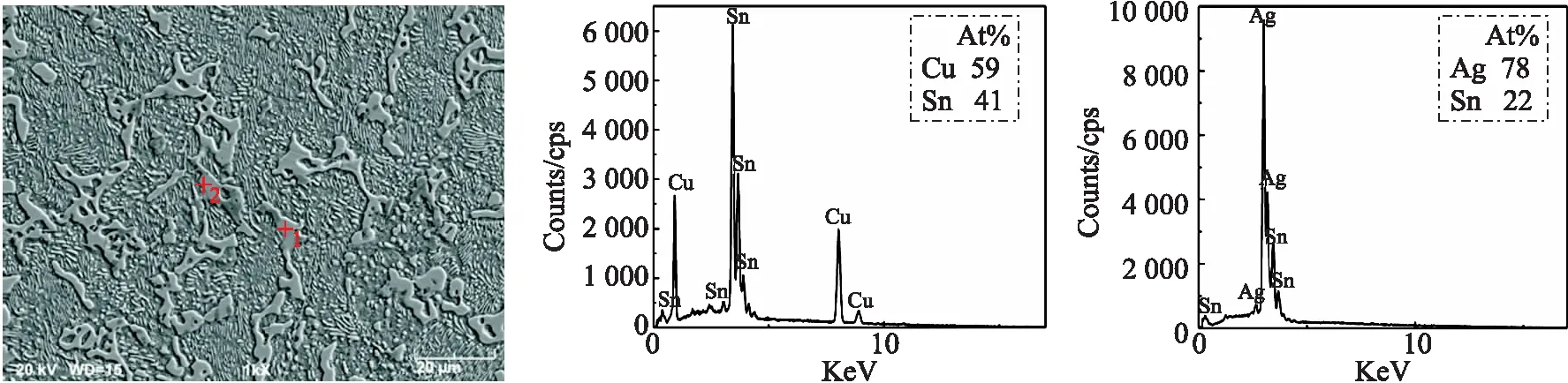

选取SnBi36.12Ag0.54Cu0.09、SnBi35.90Ag0.55Cu0.54、SnBi35.86Ag0.57Cu1.03 3种不同Cu含量的金相样品,采用FESEM-EDS进行面扫描,分析结果如图4所示.图4为Cu元素的分布图,红色区域为Cu,Cu含量为0.09%时,Cu元素大多熔入β-Sn相中,有少量形成Cu6Sn5.随着Cu含量增多,Cu6Sn5的量逐渐增多,且分布越来越均匀、弥散.选取SnBi35.86Ag0.57Cu1.03进行点扫描,分析结果如图5所示.根据图5(a)可知,SnBi35.86Ag0.57Cu1.03焊料合金的显微组织主要由β-Sn相(基体相)、条状富Bi相、Cu6Sn5和Ag3Sn组成.图5(b)为点1的能谱分析,图5(c)为点2的能谱分析.图5(b)中Cu与Sn的原子比为59∶41,可以判断为Cu6Sn5,图5(c)中Ag与Sn的原子比为78∶22,可以判断为Ag3Sn.

(a) SnBi36.12Ag0.54Cu0.09 (b)SnBi35.90Ag0.55Cu0.54 (c)SnBi35.86Ag0.57Cu1.03图4 Cu元素面扫描Fig.4 Cu element surface scanning results

(a)二次电子像 (b)点1的EDS (c)点2的EDS图5 SnBi35.86Ag0.57Cu1.03显微结构与化学组成Fig.5 SnBi35.86Ag0.57Cu1.03 microstructure and chemical composition

2.2.3 金相显微组织分析

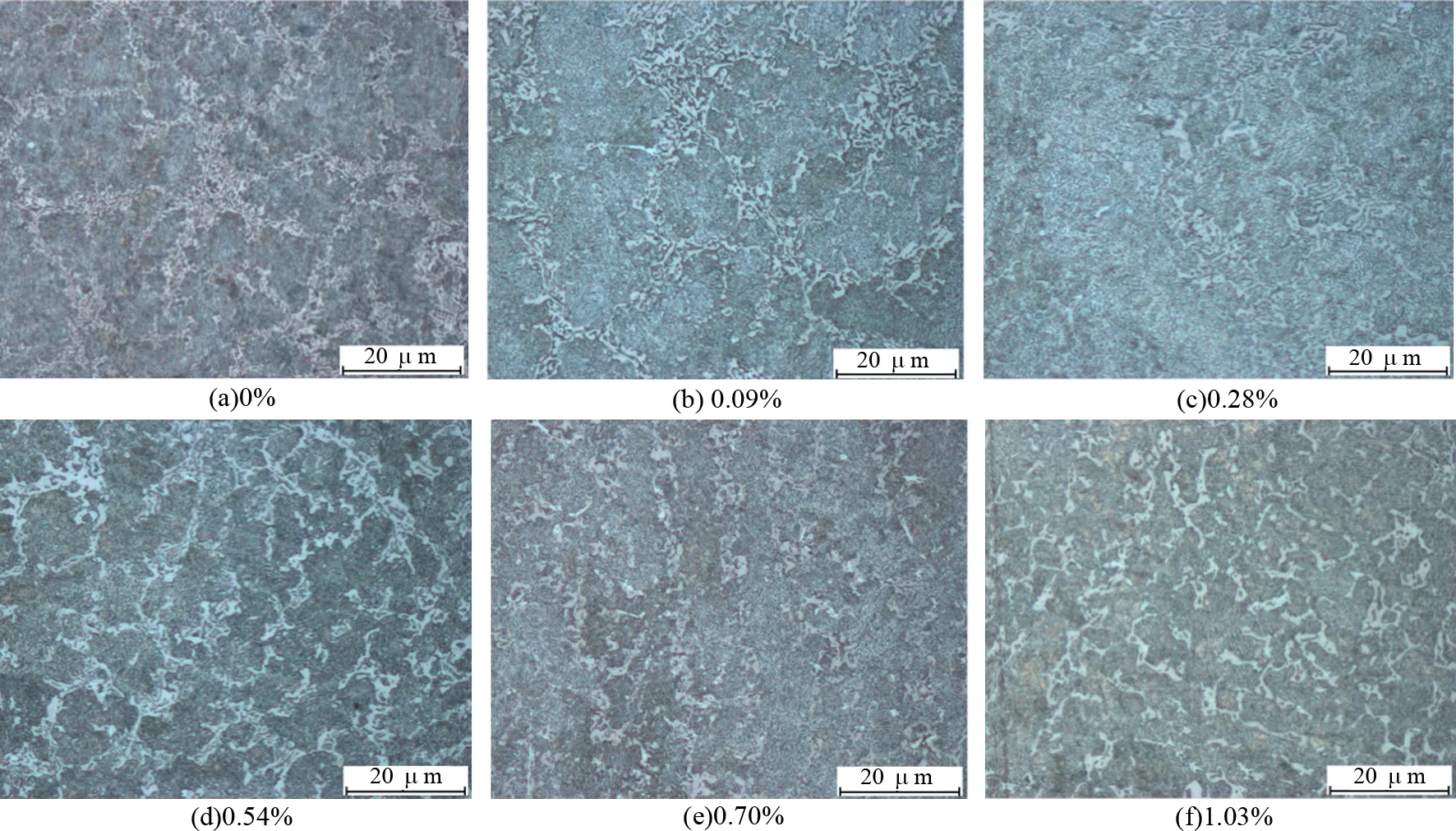

焊料合金SnBi36.10Ag0.53、SnBi36.12Ag0.54Cu0.09、SnBi35.95Ag0.55Cu0.28、SnBi35.90Ag0.55Cu0.54、SnBi35.85Ag0.56Cu0.70、SnBi35.86Ag0.57Cu1.03金相显微组织如图6所示,主要由基体β-Sn相和灰色条状Bi相组成.温度降低导致Bi在Sn相的溶解度降低,使基体相中析出一些针状和颗粒状的组织,此外还有少量Cu6Sn5和Ag3Sn弥散分布于基体相中.随着Cu含量升高,Bi相变得细小,分布更均匀,聚集现象减少.当Cu含量为1.03%时,细化最明显.由图2(b)可知,凝固一开始最先形成Cu6Sn5,其熔点为 415 ℃,在整个凝固过程中会一直存在,当Bi相析出时能作为非均质形核点降低Bi相的形核功,增大Bi相的形核率,从而达到细化Bi相的效果[9,14].

图6 不同Cu含量的显微组织Fig.6 Microstructure of different Cu contents

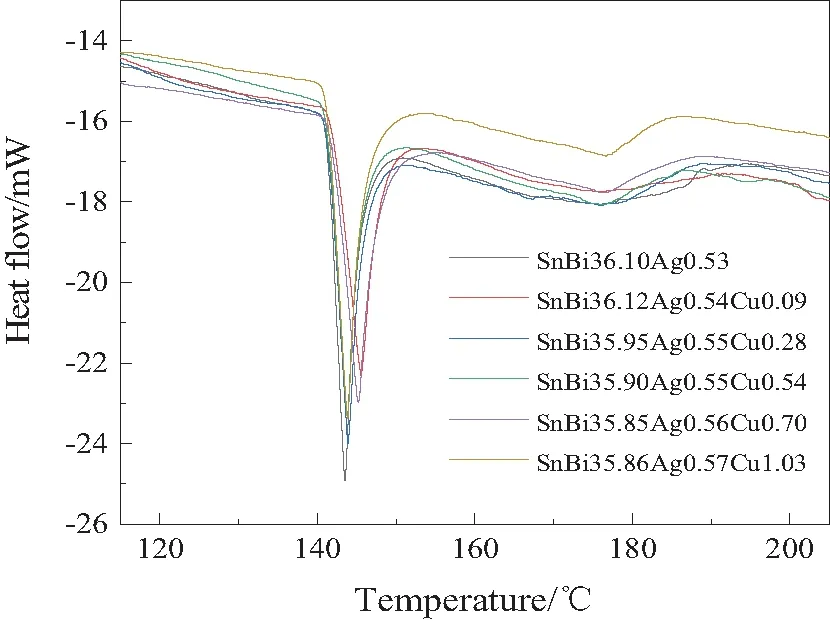

2.3 焊料合金熔点

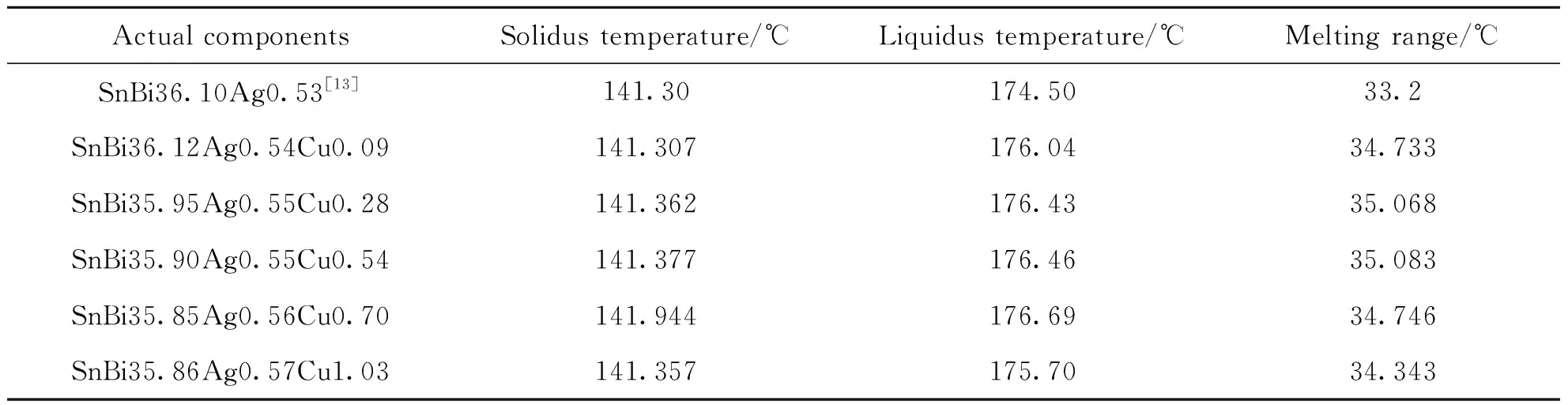

利用DSC测定焊料合金的熔点,结果如表2所示,熔化曲线如图7所示.由表2可知,当Cu含量为0.70%时,固、液相线温度最大.当Cu含量为0.54%时,熔程最大.添加Cu后,固、液相线温度及熔程均略微升高,固相线温度变化不明显,液相线温度及熔程升高较为显著,最大分别为 2.19 ℃ 和 1.88 ℃,但对焊料的实际应用影响不大.这可能是因为合金中包含Cu6Sn5高熔点化合物,导致其熔点升高,但添加量少,所以升高不明显.由图7可知,存在2个吸热峰.结合凝固过程分析,第1个吸热峰是由共晶反应的逆反应产生的,第2个吸热峰是由β-Sn相转变为液相时产生的.

表2 不同Cu含量的焊料合金熔点

图7 不同Cu含量的焊料合金熔化曲线Fig.7 Melting curves of solder alloys with different Cu contents

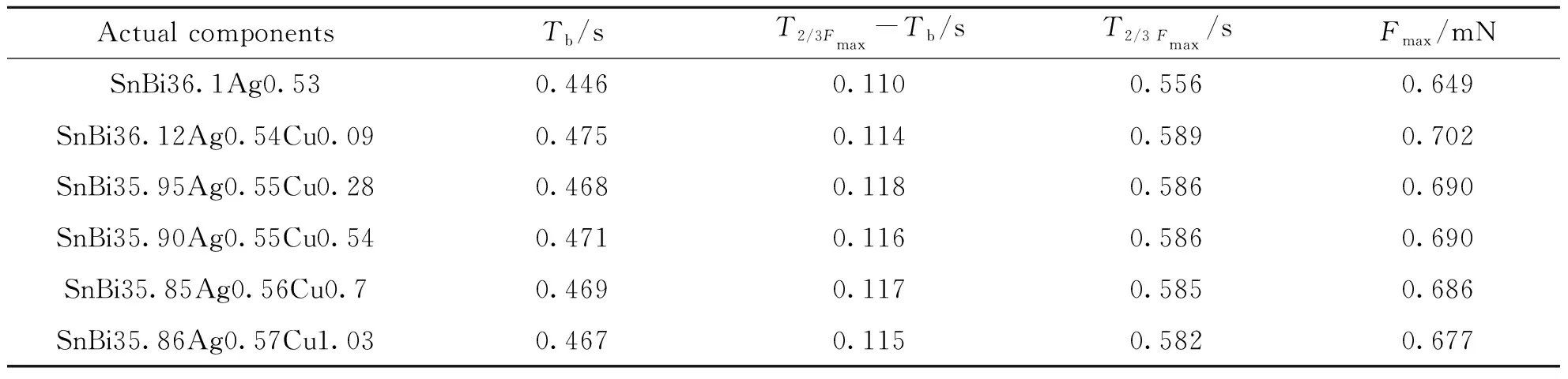

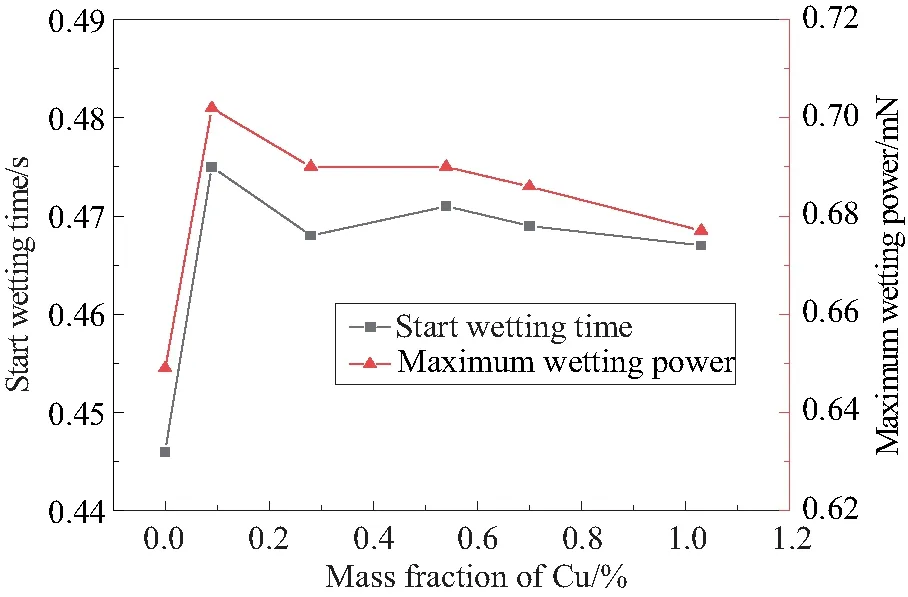

2.4 润湿性

采用可焊性测试仪来测试焊料润湿性,每组样品测10次,并计算平均值.通常情况下,润湿开始时间越短,润湿力越大,润湿性越好.测试结果如表3所示,其中Tb为润湿开始时间,T2/3 Fmax-Tb为润湿过程消耗时间,T2/3 Fmax为总润湿时间,Fmax为最大润湿力.Cu含量对润湿时间和润湿力的影响如图8所示.加入Cu后,润湿时间和润湿力明显提高,当Cu含量为0.09%时,润湿时间和润湿力最大.随着Cu含量的继续增加,润湿时间基本保持不变,润湿力有轻微降低.SnBi36.10Ag0.53的润湿时间比加Cu的短,但润湿力要比加Cu的小.可能有两方面原因:一方面,添加Cu后生成Cu6Sn5,由于Cu6Sn5熔点较高(415 ℃)为难熔化合物,会使焊料的粘度升高从而降低焊料流动性,使润湿时间上升[15];另一方面,铜原子溶解在焊料中,随着铜丝的铺展而运动,这导致在焊接界面焊料一侧Cu原子的浓度升高,焊料与Cu基板浓度梯度升高有利于原子间的扩散,促进IMC层的生长使得焊料在铜丝的爬锡高度升高,润湿力增大.但是界面间Cu原子的扩散有一个限度.随着Cu含量升高,Cu原子浓度升高促进润湿的效果会遇到瓶颈,而Cu6Sn5的数量变多会导致锡液粘度进一步增大,最终导致润湿力有所降低[10].

表3 不同Cu含量的焊料合金润湿性

图8 不同Cu含量的焊料合金润湿力和润湿时间曲线Fig.8 The wetting force and wetting time curves of solder alloys with different Cu contents

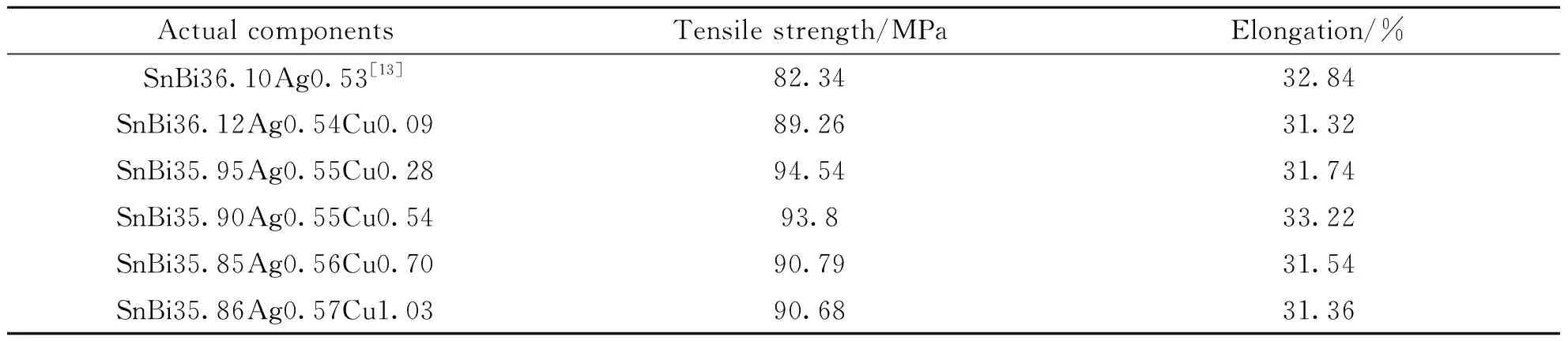

2.5 力学性能

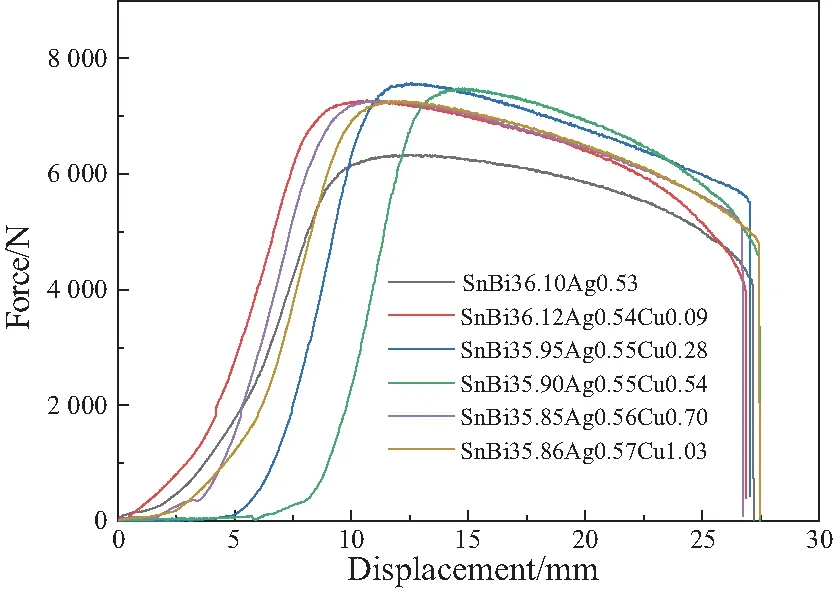

将浇铸得到的标准拉伸试棒放入万能材料试验机中进行拉伸实验.测试前用记号笔取标距的长度为 50 mm,待测试完成再次测量断裂后标距的长度,以计算延伸率.每组合金测试5次,求平均值,结果如表4所示.载荷位移曲线如图9所示.由表4可知,添加Cu后,延伸率变化不大,抗拉强度均升高.分布在β-Sn基体相上的Cu6Sn5硬度不高,无法作为硬质颗粒阻止裂纹扩展,弥散强化的效果不佳.抗拉强度提高的原因在于:Cu6Sn5作为非均质形核点使脆硬Bi相得到细化,增加位错-晶界相遇的概率[16],防止Bi相的聚集造成应力集中,从而使抗拉强度得到改善.但随着Cu含量的增加抗拉强度先升高后降低,当Cu含量为0.54%时,达到最大.这说明并不是Cu添加量越多越好,Cu6Sn5细化晶粒的效果有一个限度,当超过该限度后力学性能反而下降.由图9可知,6种焊料合金都没有发生明显屈服,当少量弹性变形结束后就直接进入均匀塑性变形阶段,最后产生颈缩直至发生断裂.颈缩发生在载荷达到最大值之后,由载荷位移曲线可知焊料断裂方式为塑性断裂[17].

表4 Cu添加量对焊料合金抗拉强度和延伸率的影响

图9 不同Cu含量的焊料合金位移-力曲线Fig.9 The displacement-force curves of solder alloys with different Cu contents

3 结 论

本文研究了SnBi36.10Ag0.53、SnBi36.12Ag0.54Cu 0.09、SnBi35.95Ag0.55Cu0.28、SnBi35.90Ag0.55Cu0.54、SnBi35.85Ag0.56Cu0.70、SnBi35.86Ag0.57Cu1.03焊料的凝固析出、组织、熔点、润湿性及力学性能,结论如下:

1) 凝固过程中,析出相依次为Cu6Sn5、β-Sn相、Ag3Sn以及Bi相.XRD物相分析能够检索出β-Sn相与Bi相.由于Cu与Ag的添加量较少,没有得到Cu6Sn5和Ag3Sn的独立衍射峰.根据扫描电镜能谱相成分分析可知,焊料合金的微观组织主要由β-Sn相(基体相)、条状富Bi相、Cu6Sn5和Ag3Sn组成.从金相照片可以看出,随着Cu含量升高,Bi相变得细小,分布更均匀,聚集现象减少.当Cu含量为1.03%时,细化最明显.

2) 当Cu含量为0.7%时,固、液相线温度最大;Cu含量为0.54%时,熔程最大.添加Cu后,固、液相线温度及熔程均略微升高.从熔化曲线可知该焊料存在2个吸热峰.

3) 加入微量元素Cu后,润湿时间和润湿力显著升高,当Cu实际含量为0.09%时,润湿时间和润湿力最大.随着Cu含量的继续增加,润湿时间没有明显变化,润湿力有轻微降低.

4) 添加Cu后,延伸率变化不大,抗拉强度均升高.随着Cu含量的增加抗拉强度先升高后降低,当Cu含量为0.54%时,达到最大值.