增程式电动汽车参数匹配及控制策略多目标协同优化

肖仁鑫,黄 彪,贾现广,吕英英

(1.昆明理工大学 交通工程学院,云南 昆明 650500; 2.昆明理工大学 信息工程与自动化学院,云南 昆明 650500)

0 引 言

增程式电动汽车(Extended Range Electric Vehicle, EREV)是在纯电动汽车动力架构的基础上增加了辅助动力单元(Auxiliary Power Unit, APU)实现车辆行驶过程中增程发电,改善了纯电动汽车续航里程不足的缺点,因而受到了广泛关注[1].增程式电动汽车动力系统包含驱动电机、动力电池、APU及主减速器.APU由发动机、启动发电一体电机(Integrated Starting Generator, ISG)构成.各部件参数进行合理匹配是对后续整车开发以及控制策略设定的必要基础和约束边界.文献[2]考虑到车辆动力学,对增程式电动汽车的驱动电机、动力电池组及APU发动机参数的选择设计进行需求计算和仿真分析.文献[3]首先考虑车辆的行驶特性,再对EREV动力系统的参数进行分析设计,最后基于驱动电机的工作特性进行合理的匹配.上述设计方法多是沿用传统汽车匹配流程,缺乏对动力系统组件参数的优化,不能达到性能最优.文献[4]利用遗传算法GA (Genetic Algorithm)来优化整车的动力系统,将各动力系统部件参数作为优化变量,部件成本总和作为目标函数进行优化.文献[5]以提高电机效率为优化目标,优化电动汽车的动力传动系统传动比.

目前电动汽车能量管理策略主要分为2类,即基于规则的管理策略和基于优化的管理策略.基于规则的管理策略的规则主要包括确定性规则和模糊逻辑规则.针对EREV,文献[6]对比了4种不同的规则策略在整车燃油经济性方面的表现并分析原因,确定最优燃油经济性曲线控制策略.文献[7]采用模糊能量管理策略,对不同的发动机管理策略进行仿真研究.这类策略通常需要根据经验设计汽车的运行模式和能量分配规则.基于规则的控制策略简单可行,在工程上应用较多,但基于规则的能量管理策略无法实现不同能源之间需求功率的最优分配,不能充分利用动力系统的动态性能和高效工作区间[8].采用优化的能量管理策略可以在满足车辆性能的基本需求的基础上,寻求给定的性能指标最优.文献[9]基于车速和加速踏板位置优化了动态模式切换策略,提高了加速性能.文献[10]采用GA算法,以发电机总发电量和燃油经济性为优化目标,优化了控制策略的参数,降低了整车综合能耗.

通过同时优化动力系统部件参数及控制策略参数可以提升整车性能.在部件参数与能量管理同时优化方面,文献[11]考虑到电源替换成本、行驶成本和电池组的寿命,提出一种同时优化车载电源参数和能量管理策略参数的优化方法.文献[12]从多目标优化的角度出发,考虑并联混合动力汽车控制策略对燃油经济性、排放和驾驶性能的影响,选择能量管理策略参数和传动系参数作为优化参数.目前同时优化动力系统部件参数和控制策略参数主要以车辆的燃油消耗、排放或部件尺寸为多目标,而以动力性能、综合能耗及装配成本为多目标的研究较少.在满足整车动力性和经济性的同时,降低车辆一次购置成本,对市场化推广有积极推动作用.

本文首先建立了EREV动力系统模型,提出一种增程器三工作点的控制策略,以动力性能、综合能耗及装配成本为优化目标,对动力组件参数和控制策略参数同时优化,通过性能评估和非优势排序,得到了EREV多目标优化的Pareto最优解集,对不同的优化方案进行了讨论.

1 EREV结构分析

1.1 EREV结构分析

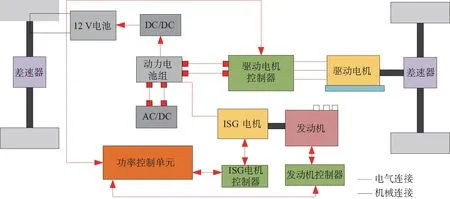

EREV具有串联式混合动力结构,在纯电动汽车结构上增加辅助动力单元APU,其基本结构及能量流动如图1所示.发动机不直接参与驱动,与ISG电机连接组成APU,给动力电池补电或直接为驱动电机提供电能.

图1 增程式电动汽车结构Fig.1 Structure of extended-range electric vehicle

1.2 EREV整车基本参数和性能指标

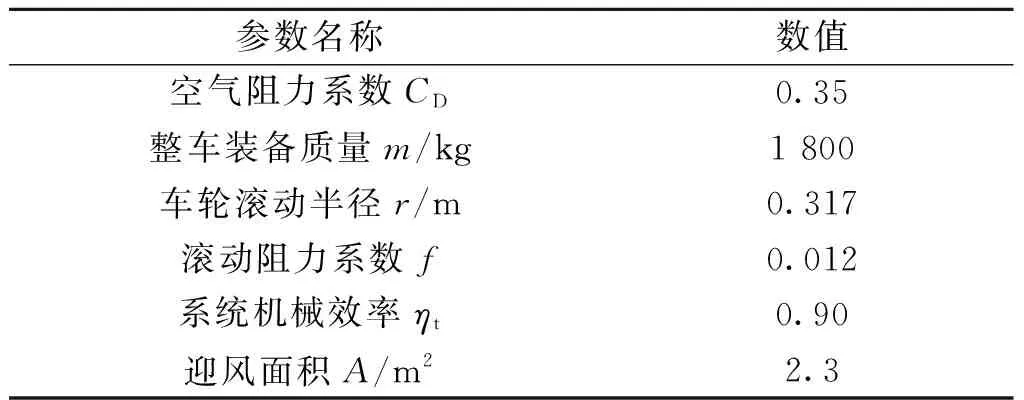

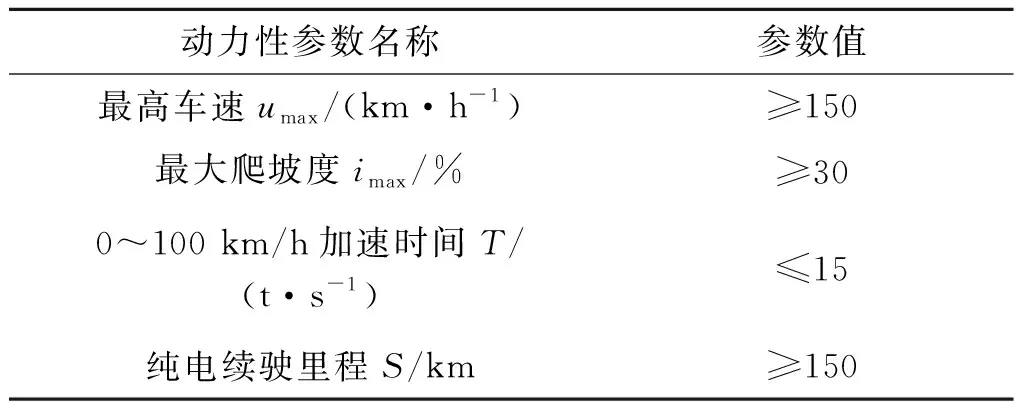

该增程式电动汽车的整车参数和动力性能指标见表1及表2.

表1 整车基本参数

表2 整车性能指标Tab.2 Performance index of the vehicle

2 建立系统模型及控制策略

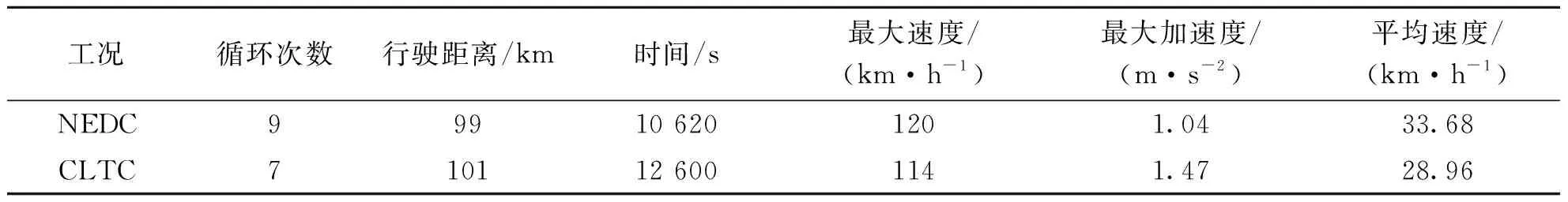

采用前向建模方法建立EREV模型.采用新欧洲驾驶循环工况(New European Driving Cycle,NEDC)、中国轻型汽车行驶工况(China Light-Duty Vehicle Test Cycle,CLTC)进行仿真,所选循环工况数据如表3所示.NEDC工况下最高车速和平均速度高于CLTC工况,但其最大加速度低于CLTC工况,表明CLTC工况变化更为剧烈.

表3 循环工况数据

2.1 增程器模型

APU由发动机和ISG电机组成,发动机模型通常具有强非线性特性,根据实验获得发动机外特性及负载特性,建立准静态模型.发动机油耗模型给出了发动机稳态燃油消耗率与扭矩、转速的关系,其单位时间行驶过程中的燃油油耗量为:

(1)

式中:b表示发动机燃油消耗率,g/(kWh);Te为发动机输出转矩Nm;Ne为发动机输出转速,r/min;ρ代表的是燃油密度,取值 730 kg/L.

2.2 主驱动电机模型

驱动电机主要采用准静态建模.其功率特性为:

(2)

式中:Nm代表的是驱动电机转速,ηm为电机效率,Pm是转矩和转速的函数,Tm≥0代表的是驱动转矩,Tm<0代表的是制动转矩.

2.3 动力电池模型

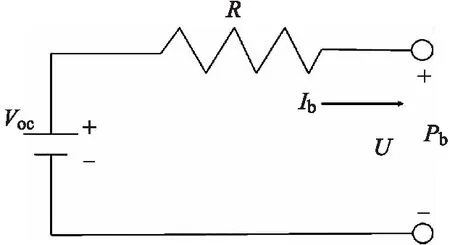

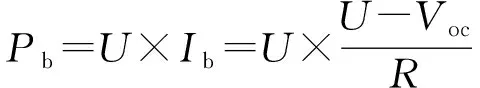

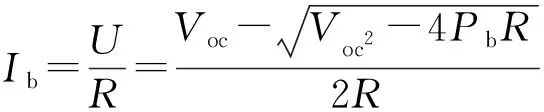

动力电池建模方法主要有黑箱模型、电化学模型、等效电路模型.等效电路(Equivalent Circuit Model,ECM)采用恒压电源、电阻和电容等基本电路元件来构建网络,模拟电池内部反应,普遍用于电动汽车[13].本研究采用内阻模型对电池建模如图2所示.电池输出功率为:

图2 电池Rint模型Fig.2 Battery Rint Model

(3)

(4)

选择采用电流积分法来计算电池SOC(State of Charge,SOC),其表达式为:

(5)

式中:Pb代表的是电池输出功率,kW;U代表的是电池端电压,V;Voc代表的是开路电压,V;Ib代表的是电池电路的电流,A;R代表的是电池内阻,Ω;SOCt代表的是t时刻的SOC;SOC0代表的是初始SOC;ηb代表的是电池的库伦效率;C0代表的是电池的初始容量,Ah.

2.4 控制策略设计

为了能更有效的控制动力电池SOC,在SOCmax与SOCmin之间引入阈值SOCmid作为辅助参考量,控制规则如表4所示.根据发动机万有特性和整车需求工况,取Pmin=15 kW,Pmax=45 kW,设定SOCmax为90%,阈值SOCmid为60%.发动机工作点的选择尽量使其工作在高效率区域.根据需求功率,选择发动机工作在三个不同的转速工作点,比较整车的需求功率与发动机工作点切换限值的大小,在不同工作点之间进行切换.根据发动机MAP图,初步选定根据Pmin、Preq及Pmax的输出点对应的转速为 1 500、2 500、3 500 r/min.

3 考虑装配成本的部件参数与控制策略参数多目标协同优化

多目标优化在求解得到的集合里各目标子集存在相互矛盾关系,一个子目标性能的提高会造成其他子目标性能的降低,当优化目标相互耦合时[14],很难确定具体搜索方向来获得最优解.故采用多目标优化方法来获得近似最优解集,多目标优化可用下列数学关系表达:

(6)

3.1 确定优化目标

在保证车辆动力性能和能耗经济性的基础上,降低整车装配成本,对促进EREV市场销量有重要作用.因此选择以EREV行驶过程中的动力性能、综合能耗及装配成本为目标.

3.1.1 动力性能指标

汽车的动力性能主要考虑最高车速、加速时间和最大爬坡度,其中汽车加速性能对动力部件要求最高,选择百公里加速时间为动力性能的目标函数,根据驱动电机的峰值功率参数来进一步推导出加速时间的计算公式:

(7)

式中:δ为汽车旋转质量换算系数,取2.5;m为整车装备质量,kg;η为机械效率,取0.90;Pm为驱动电机功率,kW;g为重力加速度,取 9.8 N/kg;f为滚动阻力系数,取0.02;A为迎风面积,m2.

3.1.2 综合能耗指标

将油耗与电量消耗综合计算得出综合能耗,设置优化目标函数表示如下:

(8)

(9)

将电耗折算为油耗来计算,汽车的百公里综合油耗为:

(10)

式中:s为车辆行驶里程,km;b为发动机燃油消耗率,g/(kWh);Pe为发动机输出功率,kW;Pg为ISG电机输出电功率,kW;Pm为驱动电机消耗电功率,kW;Q为汽油低热值,取值4.4×104kJ/kg;ρ为燃油密度,取值 730 kg/L.

3.1.3 装配成本指标

整车的装配成本取决于各动力组件成本,驱动电机的主要成本由电机峰值功率决定,发动机成本主要由发动机额定功率决定,电池成本主要由容量决定.根据市场成本及资料查询得到经验公式:

(11)

用动力总成本代表装配成本:

C(X)=105Pe+100Pm+1 500Ebatt+10 000

(12)

式中:Pm为驱动电机峰值功率,Ebatt为电池能量,Pe为发动机峰值功率.

3.2 优化变量及约束条件

建立整车0~100 km/h 加速时间,综合燃油消耗量和整车装配成本为目标函数:

minM(X)=[T(X),F(X),C(X)]

(13)

式中:M(X)为多目标优化函数,X为优化设计变量,T(X)、F(X)、C(X)分别为0~100 km/h 加速时间、综合燃油消耗量和整车装配成本.

将整车动力组件参数及控制策略参数作为设计优化变量:

X=[x1,x2,x3,x4,x5,x6,x7,x8,x9]T

=[Ig,Pe,Ebat,Pm,Pe1,Pe2,ne1,ne2,ne3]T

(14)

式中:Ig为主减速比,Pe1,Pe2,ne1,ne2,ne3为控制策略参数.

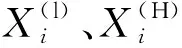

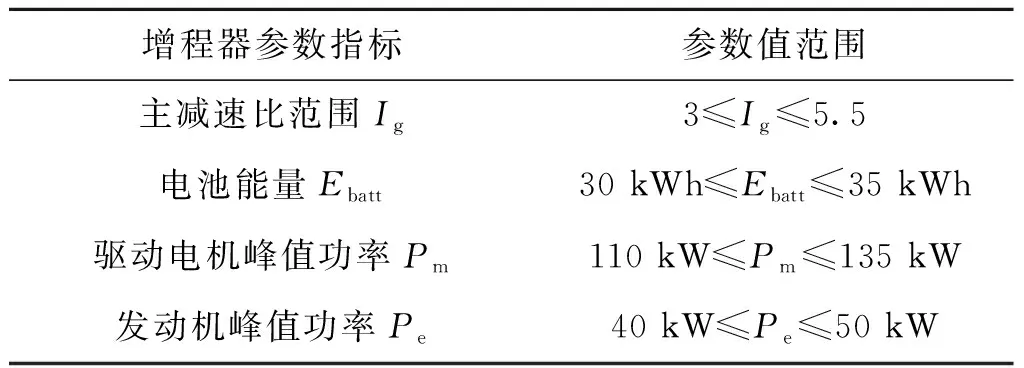

各优化参数范围如表5及表6所示.

表5 部件参数优化范围

表6 优化控制参数取值范围

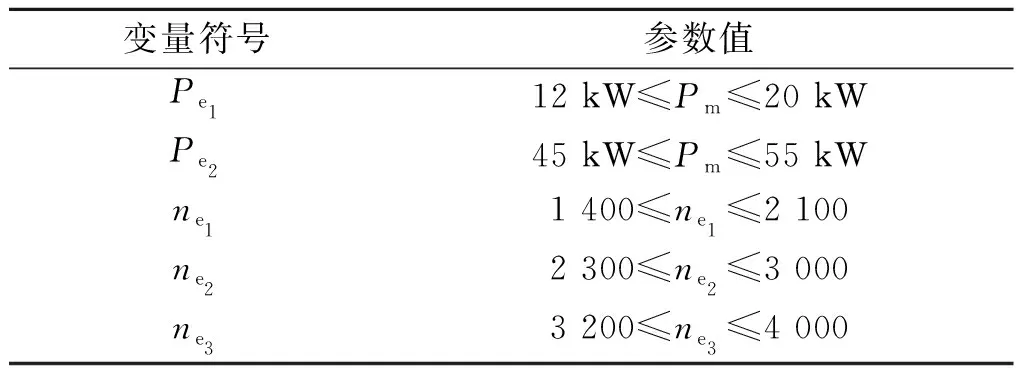

3.3 多目标遗传算法及优化流程

遗传算法模拟自然界生物的复制、交叉和变异,实现生物的进化,广泛用来优化求解.本文采用非支配排序遗传算法Ⅱ(Non-Dominated Sorting Genetic Algorithms-Ⅱ,NSGA-Ⅱ)实现多目标优化,优化流程如图3所示.

图3 NSGA-Ⅱ算法的优化流程Fig.3 Optimization process of NSGA-Ⅱ algorithm

3.4 Pareto最优解集

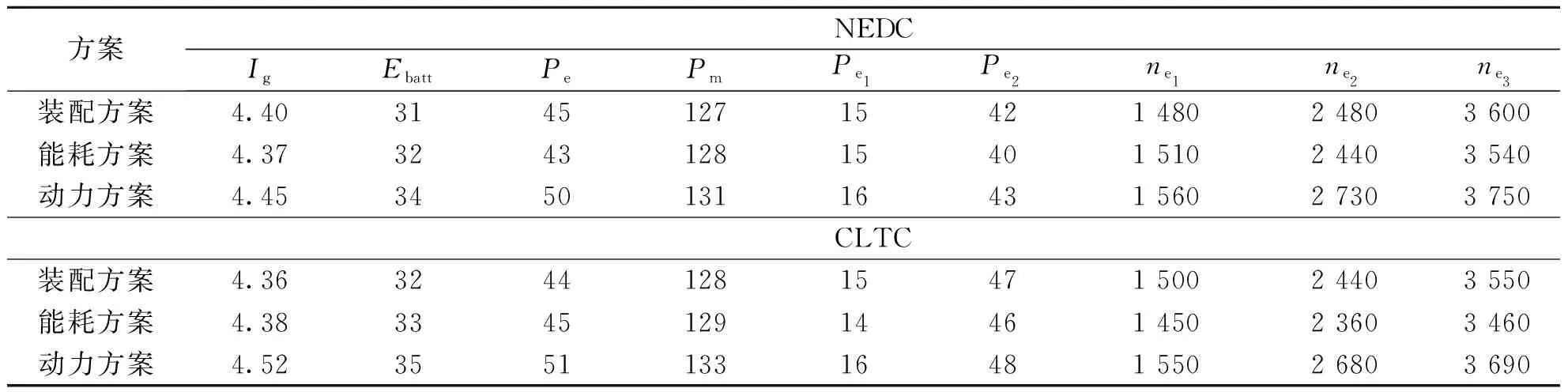

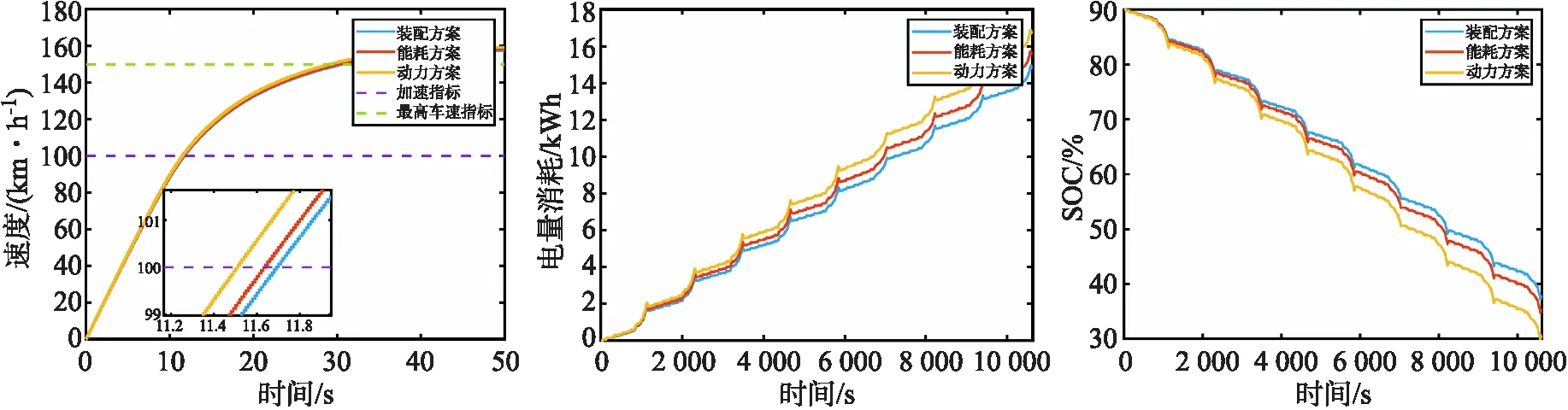

优化结果体现出动力性能、综合能耗及装配成本之间的关系.表7为Pareto解集中选取综合能耗少、动力性能好、装配成本低的3组解,优化结果如图4所示.NEDC工况下,动力性能最大提高1.37%时,能耗增加了3.43%;装配成本最大减少6.84%时,动力性能最大降低1.38%;综合能耗最大降低2.96%时,其动力性能与装配成本指标介于其他2个方案之间.CLTC工况下,动力性能最大提高1.29%时,能耗增加了3.10%;装配成本最大减少7.07%时,动力性能最大降低1.80%;综合能耗最大降低3.01%时,动力性能与装配成本指标介于其他2个方案之间.

表7 不同方案优化参数结果

图4 2种工况下Pareto最优解集及方案性能对比Fig.4 Pareto optimal solution set and performance comparison of schemes under two cycles

结合图4与表8,动力方案的部件参数和控制策略参数均高于其它方案,装配成本随之增加.能耗方案的部件参数及控制策略参数的合理选择能保证车辆基本动力性要求,使得整车能耗处于经济的范围,发动机与驱动电机趋于工作在高效率区域.装配方案主要部件参数的选择在保证车辆动力性与经济性要求下尽可能降低成本,同时动力电池容量达到最小.

3.5 仿真结果与分析

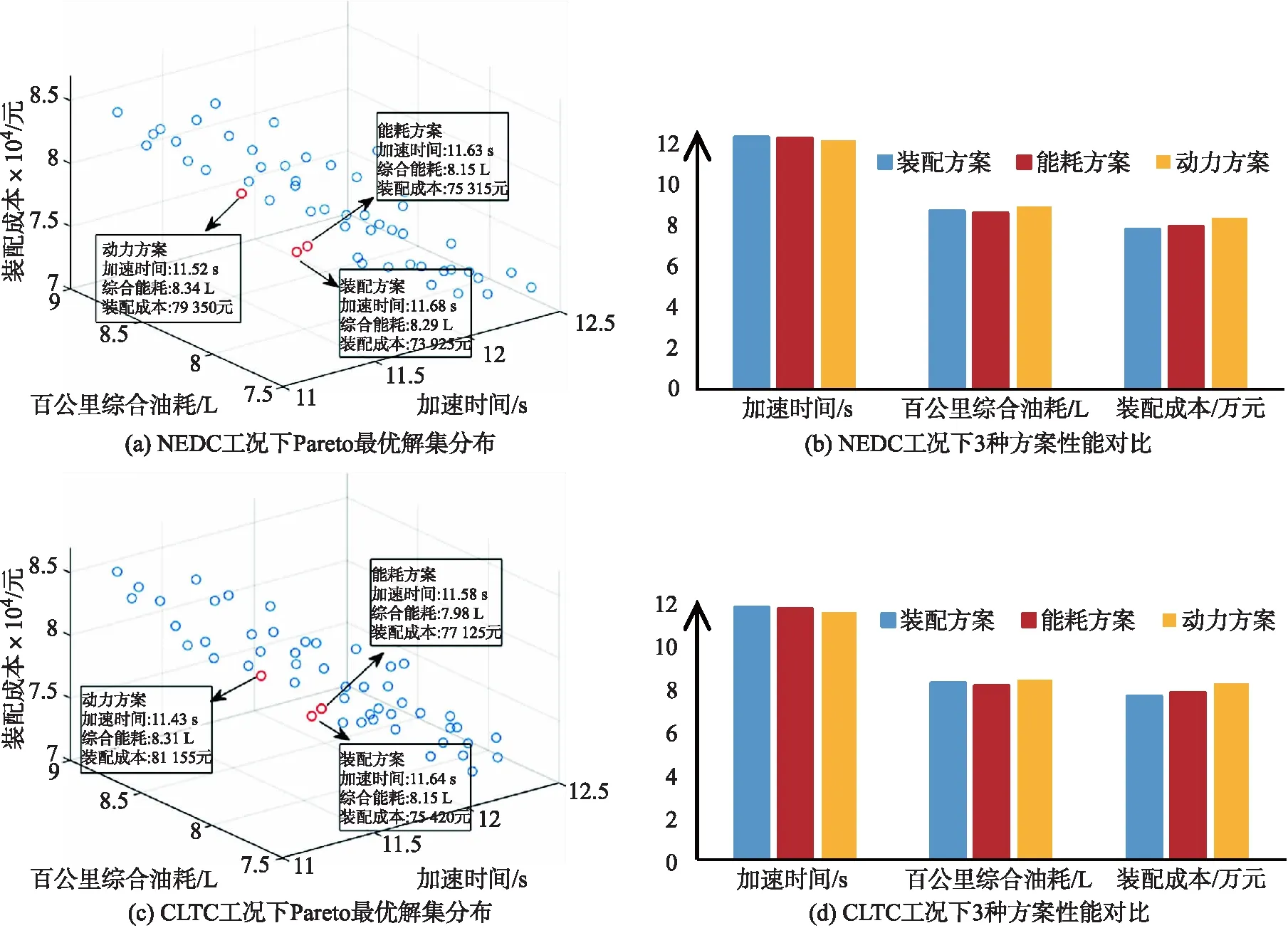

由图5可见,不同方案发动机和电机工作点情况,动力方案中电机转矩更大,发动机转速更高,其工作在高功率区域较多,输出功率较高且能够补充电量消耗;能耗方案中发动机更多工作在高效率工作点上;装配方案发动机工作点位于2者之间.CLTC工况下发动机和电机输出转矩均高于NEDC工况下输出转矩,这与表4中CLTC工况加速度高于NEDC工况加速度是一致的,同时发动机高效率工作点占比略大于NEDC工况,说明设定的规则下EREV在CLTC工况下能耗表现更好.

图5 仿真工况下电机及发动机工作点情况Fig.5 The working point of the motor and engine under the simulation cycles

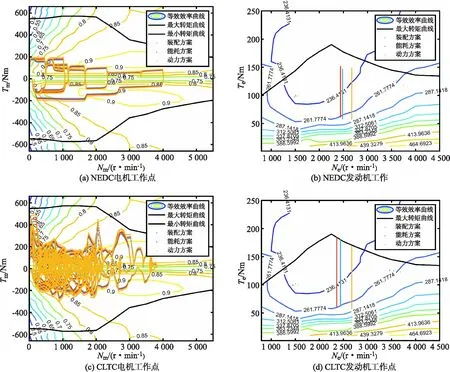

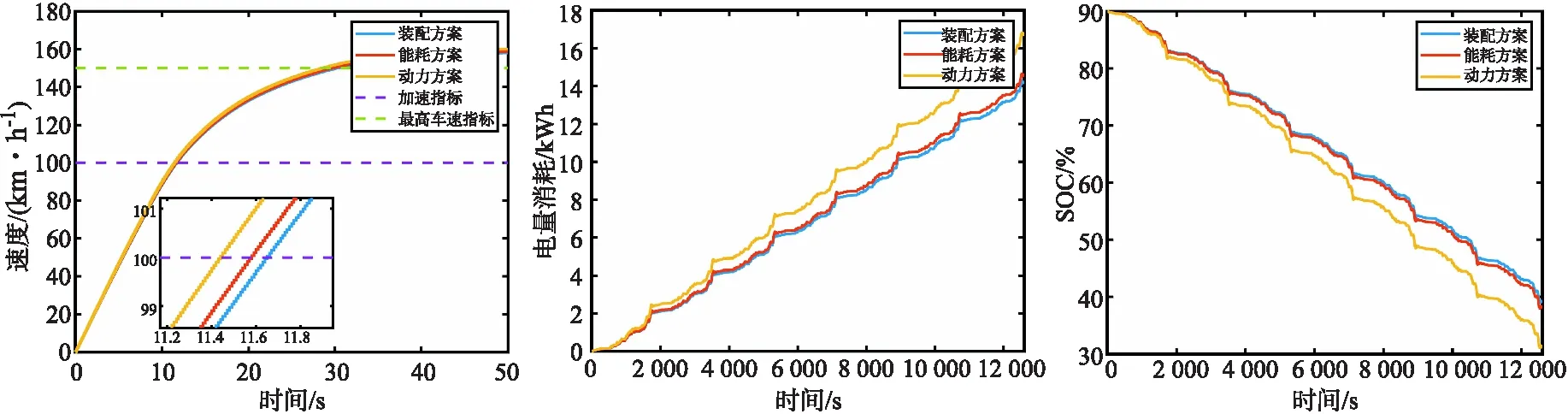

由图6及图7可见,NEDC工况动力方案消耗的电量最大,电量消耗较装配方案及能耗方案高18.6%、11.6%,SOC终值下降16.2%、11.4%;CLTC工况动力性能方案消耗的电量最大,电量消耗较装配方案及能耗方案高23.7%、17.1%,SOC终值下降了20.5%、18.4%.NEDC工况能耗方案的动力性能略大于装配方案,其电量消耗也略大于装配方案,原因是选取的是综合能耗指标.由表7可见,能耗方案选取较小功率发动机,更为高效的发动机工作点弥补略高的电量消耗,油耗相对较低,控制策略更多选择用电并优化发动机工作点以达到综合能耗最优;为了减少装配成本,降低动力电池成本,匹配更小的驱动电机参数,在满足基本的指标要求下动力性能下降.相比于NEDC工况下动力方案与其他方案能耗方面的差距,CLTC工况下动力方案与其他方案间相差较大,结合表7与图7来看,原因是CLTC工况下,对车辆加速性能需求较大,使得该工况下的动力方案优化效果较NEDC更好,所匹配的驱动电机峰值功率较大,加速性能也更好.

(a)动力性能比较 (b)电量消耗比较 (c)SOC结果比较图6 NEDC工况下动力性能、电量消耗、SOC对比Fig.6 Comparison of power performance, power consumption and SOC under NEDC cycles

(a)动力性能比较 (b)电量消耗比较 (c)SOC结果比较图7 CLTC工况下的动力性能、电量消耗、SOC对比Fig. 7 Comparison of power performance, power consumption and SOC under CLTC cycles

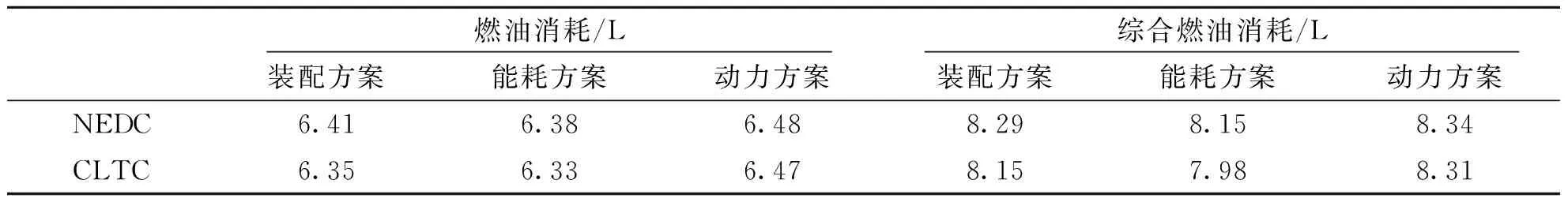

从表8可以看出,NEDC工况下整车综合能耗大于CLTC工况,CLTC工况的综合燃油消耗分别下降了1.68%、2.08%、0.36%.CLTC工况下,平均车速低、最大加速度大,符合EREV低速下高效率运行的优势,加速度较大时,驱动电机直接输出较大扭矩,省去复杂传动系统的效率消耗.动力组件和控制策略优化后,CLTC工况下为了满足加速度要求匹配的较大驱动电机峰值,电量消耗比较大,但优化后的控制规则使得发动机工作点更趋于高效区域,能有效地降低整车的综合能耗.结合上文可以看出,在满足整车动力性能与装配成本经济性的条件下,EREV在CLTC工况下具有更好的能耗经济性,更适合在中国城市工况下使用.

表8 不同工况下不同方案优化参数结果

4 结 论

本文基于某款增程式电动汽车研究开发,建立了EREV整车动力系统模型,提出了改进的3个发动机定转速工作点APU控制策略,采用NSGA-Ⅱ算法对控制策略参数和动力系统部件参数进行同时优化,得到Pareto最优解集,选择3组特征解集进行分析.研究结果表明:

1) 所提同时优化动力系统部件参数和控制策略参数的优化策略,能够有效地提高整车的燃油经济性、动力性能和降低装配成本.

2)权衡不同的目标函数结果,合理选择动力系统部件参数和控制策略参数,对EREV的场化开发有一定的意义,可以有效地提高EREV的综合性能与市场接受度.

3) EREV在CLTC工况下具有更高效的能耗经济性,综合燃油消耗分别下降了1.68%、2.08%、0.36%,结果表明EREV更适合中国城市道路工况行驶.