电子束冷床熔炼TA10钛合金扁锭温度场及凝固组织的数值模拟

史亚飞,彭冰冰,李向明,郑必举

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093;2.昆明理工大学 金属先进凝固成形及装备技术国家地方联合工程实验室,云南 昆明 650093)

0 引 言

高品质宽幅-大卷重钛带卷作为卷焊钛管、板式换热器、冷凝器、复合板等产品极为重要的基础材料,在航空航天、海洋工程、能源化工等诸多领域有着广泛的应用[1-6].在钛加工领域,钛锭是所有后续钛加工的基础.实际电子束冷床炉生产出的TA10钛扁锭存在冷隔、瘤疤和折层等重大表面质量问题,这会影响钛带卷的质量从而影响TA10钛合金的应用.只有内部组织均匀、无偏析、低密度夹杂物且表面无质量问题的优质钛锭和钛合金锭才能加工成高性能的钛及钛合金制品.而电子束冷床熔炼(Electron Beam Cold Hearth Melting,EBCHM)成形的钛及钛合金扁锭可以直接轧制成卷材,大大缩短了工艺流程.因此,EBCHM技术已成为当前优质钛及钛合金锭不可替代的先进熔炼技术[7-9].

金属先进凝固成形及装备技术国家地方联合工程实验室前期开展了EBCHM制备TA1铸锭的理论研究[10-12].通过数值模拟方法预测了工艺参数对TA1凝固过程的影响规律,理论预测的钛锭组织与实验结果相一致[10-11],并且针对一定尺寸的TA1扁锭对水冷结晶器尺寸进行了优化,该结果已为实际生产提供了重要的理论基础.但是,实际生产中,采用制备TA1铸锭的工艺条件和水冷结晶器制备的TA10存在组织不均匀、元素偏析、表面具有瘤疤和折层等问题.在采用EBCHM的TA10钛合金铸锭凝固过程中,结晶器尺寸和工艺参数是控制熔池形貌以及组织结构的重要手段.因此,揭示结晶器尺寸和工艺参数对TA10钛合金铸锭凝固过程中的固液界面形貌以及组织结构的影响规律是本文研究重点.

本文将通过建立大尺寸TA10钛合金凝固过程中的传热模型和CAFE模型单(元自动生成机制Celullar-Automation模型与有限元法Finite Element相互结合),应用有限元方法对上述模型进行求解后,研究结晶器尺寸对熔池深度的影响以及工艺参数对温度场和组织场的影响,获得结晶器尺寸(内长、高度和壁厚等)、工艺参数(浇铸温度和拉锭速度)与熔池深度以及铸锭凝固组织的定量关系,确定获得组织均匀的TA10钛合金扁锭的工艺条件.所得结果将为实际生产优质的大尺寸TA10扁锭提供一定的理论依据.

1 数学模型

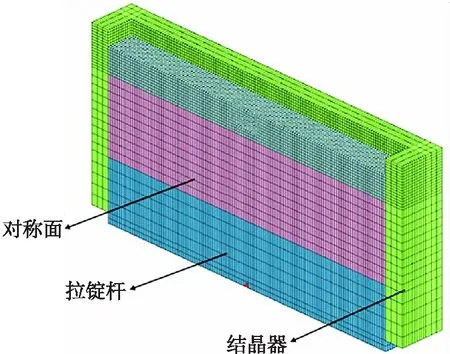

当钛合金熔体从冷床流入水冷结晶器时,将凝固形成铸锭,然后铸锭通过引锭杆向下连续移动,形成连铸过程,如图1所示.本节针对TA10钛合金凝固过程建立了传热数学模型.

图1 MILE算法的三维模型与网格划分Fig.1 Three-dimensional model and meshing of MILE algorithm

1.1 凝固过程中的传热模型

在采用EBCHM熔炼TA10钛合金的凝固过程中,涉及了钛合金自身传热和结晶器传热.在三维直角坐标系(x,y,z)中,凝固过程中的钛合金传热由傅里叶-基尔霍夫方程[13]表示为:

(1)

(2)

钛合金铸锭在凝固过程中的热焓满足以下方程式[15]:

(3)

对方程(3)两边关于温度进行求导,得到以下方程:

(4)

然后,将方程(2)和(4)代入方程(1),可以得到控制方程:

(5)

除了铸锭本身的传热外,结晶器中也会发生传热.同样,结晶器的传热过程用非稳态热传导偏微分方程表示:

(6)

式中:下标M对应于结晶器,该式中的符号与方程式(1)中的含义相同,cpM和λM是关于温度T的函数.

除了上述热传微分方程,还需要设定边界条件.钛合金铸锭与结晶器、铸锭与拉锭杆之间的界面换热系数设置为 1 000 W·m2·K,结晶器与拉锭杆外表面换热系数设置为 5 000 W·m2·K.在钛锭上表面设定浇注温度(分别设定了 1 700 ℃、1 800 ℃、1 900 ℃ 和 2 000 ℃ 4个温度),在拉钉杆处设置拉锭速度(分别设定了1×10-4m/s、2×10-4m/s、2.844×10-4m/s 和3×10-4m/s 4个速度).

1.2 CAFE微观结构模型

本文采用了Rappaz等人[16]基于Oldfield理论提出的连续形核模型.根据Oldfield理论提出的连续形核模型,该模型使用统计的方法,认为形核率的变化与过冷度之间的关系满足连续概率分布,以及形核行为发生在满足高斯分布的形核位置上.

在TA10钛合金扁锭的凝固过程中,晶体的生长是受到过冷度影响的,枝晶尖端的过冷度ΔT由四部分组成[17]:

ΔT=ΔTc+ΔTt+ΔTr+ΔTk

(7)

式中:ΔTc、ΔTt、ΔTr、ΔTk分别是成分过冷、热力学过冷、曲率过冷和动力学过冷.对于大多数金属凝固过程来说,除了成分过冷外,其余三项过冷度的影响都很小,可以忽略不计.因此,方程式(7)可以近似地写成ΔT=ΔTC,而ΔTC可通过以下等式计算:

(8)

Kurz等[18]在界面稳定性理论的基础上研究枝晶尖端的溶质平衡,建立了以他们名字命名的KGT模型,给出溶质过饱和度Ω和枝晶尖端半径R以及枝晶尖端生长速度v(ΔT)与界面前沿过冷度ΔT的关系,关系式如下[18]:

(9)

(10)

(11)

(12)

(13)

式中:Z是初始位置到直径尖端的位置,Γ是吉布斯-汤普森系数,R为枝晶尖端半径,GC为枝晶前沿液相中的溶质浓度梯度,G是温度梯度,Iv(Pe)是Peclet数Pe的Ivantsov函数,D是熔体中的扩散系数,V为直径前端生长速度,k是溶质分配系数.

本文基于Procast模拟软件并结合二次编程开发,对上述传热模型和CAFE模型进行求解.为了直观地反映连铸过程,本文采用MILE非稳态算法(混合拉格朗日算法和欧拉算法,Mix Lagrangian and Eulerian)对TA10钛合金扁锭的温度场进行模拟.图1为 TA10钛合金扁锭的三维网格模型和网格划分.由于模型的对称性,为了便于计算和节省计算内存,我们分别在宽表面和窄表面上设置了对称表面,这相当于选择四分之一的铸锭几何形状作为研究对象(625 mm×105 mm×8 000 mm).为了较为准确地获得固液界面形貌,对处于凝固前沿的扁平铸锭进行网格细化.计算中设置结晶厚度为 75 mm,液位与溢流口之间的距离保持在 60 mm.另外,本文采用移动边界法计算钛锭组织.为了保证钛锭连铸达到稳定状态,选定的凝固组织计算区位于距扁锭底部 1 000 mm 的截面上.

2 物理参数

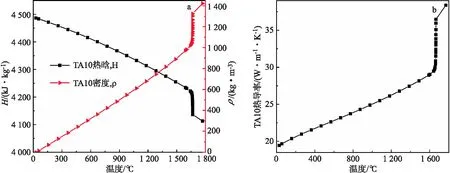

本文计算所采用的TA10合金热物理参数(热晗、密度、热导率)如图2所示.其中,TA10钛合金的液相线和固相线温度分别为 1 657 ℃ 和 1587 ℃.

(a)热焓和密度 (b)导电性图2 TA10合金的热物性关系温度参数Fig.2 Relationship of TA10 alloy thermophysical parameters with temperature

3 结果分析

3.1 结晶器尺寸对TA10钛合金扁锭熔池形貌的影响

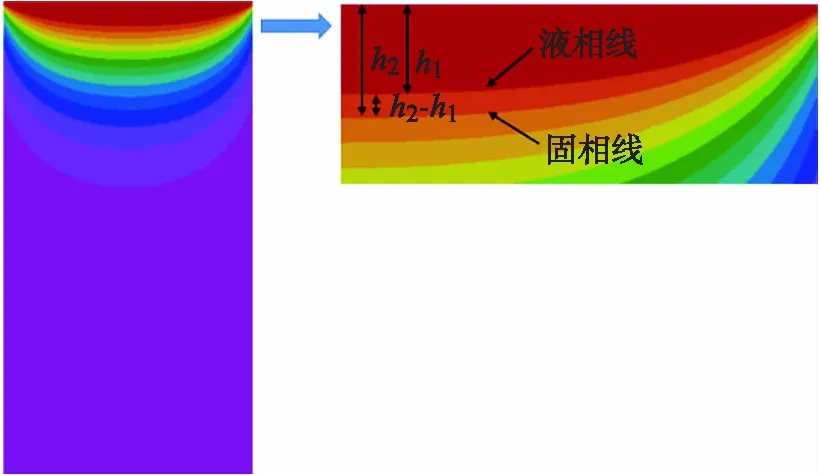

图3为在 1 900 ℃ 工作条件下,TA10钛合金扁锭在结晶器内长为 600 mm、内宽为 210 mm 时的温度场分布.不同的颜色代表不同的等温线.如右侧放大图所示,红色区域代表液相区,橙色区域代表糊状区,其余区域代表固相区.液相区和糊状区之间的等温线是液相线,糊状区和固相区之间的等温线是固相线.h1表示钛合金铸锭的液相线深度(熔池深度),h2表示固相线深度,糊状区宽度为h2-h1.

图3 TA10钛合金扁锭温度场分布图Fig.3 Temperature field distribution diagram of TA10 titanium alloy slab

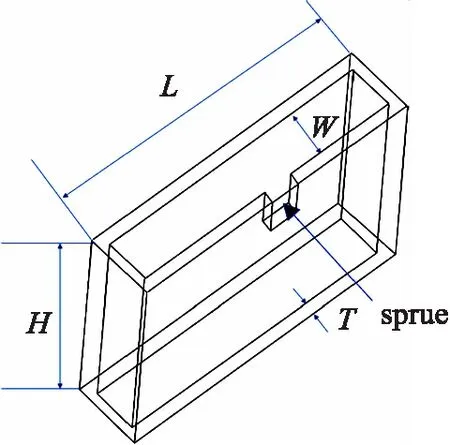

图4为结晶器的结构.结晶的尺寸表示为:内长L、内宽W、高度H和壁厚T.本节研究了结晶器尺寸变化对TA10钛合金扁锭凝固界面的影响,为实际连铸生产过程提供了理论指导.其主要通过改变结晶器各尺寸,来观察凝固界面形貌变化,具体如下:1) 保持内宽(210 mm)、高度(660 mm)和壁厚(75 mm)不变,内长分别设置为300、350、400、450、650、850、1 050 和 1 250 mm.通过改变结晶器的内长,研究了TA10钛合金扁锭熔池的形貌;

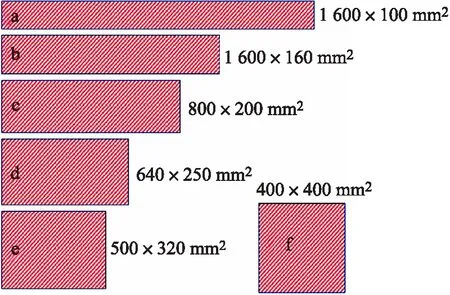

2) 保持钛锭上表面面积(即内长和内宽的乘积)、壁厚(75 mm)和高度(660 mm)恒定.即钛锭上表面积固定为1.6×105mm2,长×宽分别设置为 400 mm×400 mm、500 mm×320 mm、640 mm×250 mm、800 mm×200 mm、1 000 mm×160 mm、1 600 mm×100 mm.研究了不同内长内宽比对TA10钛合金扁锭熔池形貌的影响;

3) 在保持内长(1 250 mm)、内宽(210 mm)和壁厚(75 mm)不变的情况下,将高度设置为150、175、200、250、300、350、400、600和 800 mm,研究了不同高度对TA10钛合金扁锭熔池形貌的影响;

4) 保持内长(1 250 mm)、内宽(210 mm)和高度(660 mm)不变,壁厚分别设置为50、60、70、75、80和 90 mm,研究了不同壁厚对TA10钛合金扁锭熔池形貌的影响.

图4 结晶器空间结构示意图Fig.4 Space structure diagram of crystallizer

3.1.1 结晶器内长对熔池形貌的影响

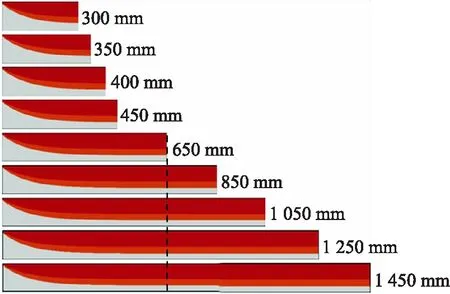

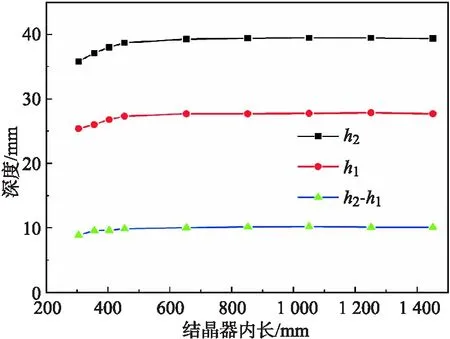

由于结晶器的对称性,选择钛锭表面宽度的一半进行模拟研究.保持内宽W、高H、壁厚T的值不变,结晶器内长分别取:300、350、400、450、650、850、1 050、1 250 以及 1 450 mm.图5为不同结晶器内长所对应的TA10钛合金扁锭的熔池形貌.从图中可以看出,当结晶器的内长增加到450 mm时,熔池底部开始出现一个平面;当结晶器的内长增加到 650 mm 时,TA10钛合金扁锭的熔池形貌基本固定(虚线左侧的部分),只有熔池底部的平面长度增加.图6是液相线深度、固相线深度和糊状区宽度随结晶器内长增加的变化图.从图中可以看出:开始时,随着结晶器内长的增加,液相线深度和固相线深度逐渐增加,而糊状区宽度略有增加;当结晶器内长增加到 650 mm 时,液相线深度、固相线深度和糊状区宽度不再随结晶器内长的增加而变化,并趋于稳定.

图5 TA10钛合金扁锭熔池形貌的对比Fig.5 Comparison of TA10 titanium alloy slab molten pool morphology

图6 液相线深度h1、固相线深度h2以及糊状区

由于TA10钛合金扁锭在凝固过程中的散热取决于结晶器中冷却水的流动,结晶器的冷却能力决定了TA10钛合金扁锭在达到稳定状态时的熔池形貌.当结晶器中冷却水的初始温度和流量保持恒定时,结晶器单位面积的冷却能力保持恒定.当TA10钛锭的长度小于 650 mm 时,熔池形貌受TA10钛锭长度的影响;当TA10钛锭长度大于 650 mm 时,熔池形貌不受TA10钛锭长度的影响,钛锭长度的增加只会增加熔池底部平面的长度,因此,结晶器的有效冷却距离为 650 mm.水冷结晶器的有效冷却距离是区分结晶器内长是否影响固液界面形貌的关键值.

3.1.2 结晶器内长宽比对熔池形貌的影响

在实际的生产过程中,为了更方便地轧制出不同尺寸的钛卷和钛板,只能依靠改变钛锭横截面积的大小以及内长与内宽的比例来生产不同规格的钛锭.因此,本文研究结晶器不同内长与内宽的比例对TA10钛锭熔池形貌的影响.保持TA10钛合金扁锭的上表面面积(即内长L与内宽W的乘积)、壁厚T、高H的值不变.钛锭上表面面积固定为1.6×105mm2,L×W分别取:400 mm×400 mm,500 mm×320 mm,640 mm×250 mm,800 mm×200 mm,1 000 mm×160 mm,1 600 mm×100 mm 6种模式.图7是当TA10铸锭横截面面积相同时,不同内长和内宽比的示意图.图8是6种不同内长内宽比下TA10钛锭的液相线深度、固相线深度和糊状区宽度的变化.从图8中可以看出,液相线深度、固相线深度都随着内长内宽比的增加而逐渐减小,糊状区的变化不明显.为了保持一定的生产效率,适当增加内长内宽比可以降低钛锭熔池的深度,从而减少钛锭的偏析.因此,在实际生产过程中工艺参数可以保持不变,适当增加钛锭截面的内长内宽比有利于生产出更好的钛锭.

图7 同一面积下不同内长与内宽比例模式的示意图Fig.7 Different setting modes of the internal length and width of crystallizer with the same area of TA10 slab ingot cross-section

图8 不同内长与内宽比例条件下TA10钛锭液相线深度h1、固相线深度h2以及糊状区宽度(h2-h1)的变化图Fig.8 Variations of the liquidus depth h1,the solidus depth h2 and the width of the mushy zone (h2-h1) of TA10 titanium ingots with different ratios of inner length to the inner width

3.1.3 结晶器高度对熔池形貌的影响

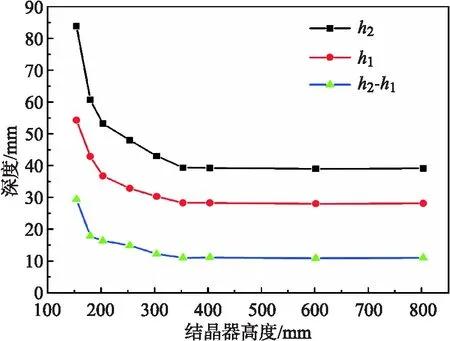

保持内长L、内宽W、壁厚T的值不变,高H分别取:150、175、200、250、300、350、400、600以及 800 mm,对不同结晶器高度下的TA10钛合金扁锭凝固过程进行模拟计算.图9为不同高度下TA10钛合金扁锭的液相线深度、固相线深度和糊状区宽度的比较图.根据图中的数据,当结晶器的高度从 150 mm 增加到 200 mm 时,液相线深度、固相线深度和糊状区宽度变化都很明显.液相线深度从 54.31 mm 减小到 36.54 mm,固相线深度从 83.91 mm 减小到 53.12 mm,糊状区的宽度从 29.60 mm 减小到 16.57 mm.当结晶器高度增加到 350 mm 时,液相线深度、固相线深度和糊状区宽度不随结晶器高度的增加而变化.在水冷结晶器的水温和水流量一定的条件下,水冷结晶器的冷却效果由结晶器与TA10钛合金扁锭的接触面积决定.当结晶器高度大于 350 mm 时,TA10钛合金扁锭的熔池形貌不再随结晶器高度的增加而改变.因此,在本条件下结晶器的有效冷却高度为 350 mm.

图9 不同结晶器高度下TA10钛合金扁锭液相线深度h1、固相线深度h2以及糊状区宽度(h2-h1)的对比图Fig.9 Comparison of the liquidus depth h1, the solidus depth h2 and the width of the mushy zone (h2-h1) of TA10 alloy slab in different mold heights

3.1.4 结晶器壁厚对TA10钛锭熔池形貌的影响

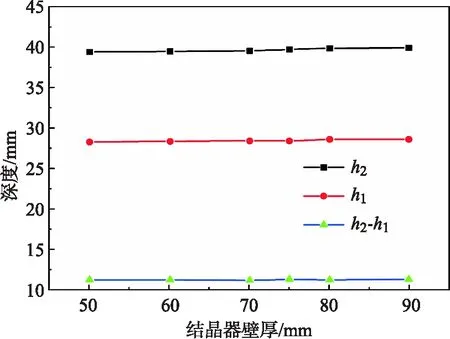

保持内长L、内宽W、高度H的值不变,壁厚T分别取:50、60、70、75、80以及 90 mm,对不同结晶器壁厚下的TA10钛合金扁锭凝固过程进行模拟计算.图10为6种不同结晶器壁厚尺寸下TA10钛合金扁锭的液相线深度、固相线深度和糊状区宽度的对比图.根据图中的数据,随着结晶器壁厚的增加,TA10钛合金扁锭的液相线深度、固相线深度和糊状区宽度都呈现出轻微的增加趋势.结果表明,结晶器壁厚对TA10钛合金扁锭熔池形貌的影响很小,可以忽略不计.

图10 不同结晶器壁厚下TA10钛合金扁锭液相线深度h1、固相线深度h2以及糊状区宽度(h2-h1)的对比图Fig.10 Comparison of the liquidus depth h1, the solidus depth h2 and the width of the mushy zone(h2-h1) of TA10 alloy slab in different mold wall thicknesses

3.2 工艺参数对温度场的影响

在EBCHM工艺中,浇注温度和拉锭速度对熔池的形貌和深度起着重要作用.浇注温度取决于电子枪的功率.由于电子枪的功率比较复杂,为了简化模型,本文给出熔池的表面温度.因此,本节主要研究2个主要工艺参数:浇注温度(对应于熔池表面温度)和拉锭速度(对应于原始熔炼速度).

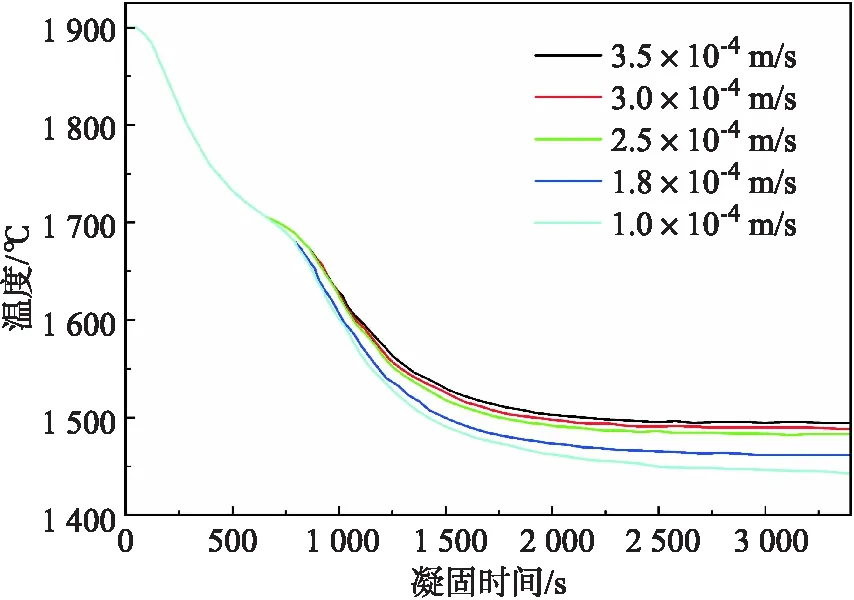

实际生产中,当钛合金铸锭从非稳态阶段过渡到稳态阶段时(钛锭过渡区),所形成的铸锭组织均匀性差、质量差,严重影响了钛带卷的质量.为了研究不同拉锭速度对钛锭过渡区长度的影响,本节以熔池底部中间位置的节点为研究对象,观察不同拉锭速度下该点随时间的温度变化关系.当此时的温度不随时间的增加而变化以保持稳定时,则整个钛锭的固液界面不再发生变化并达到稳定状态.图11为不同铸锭拉锭速度下选定节点的温度随时间的变化.

图11 不同拉锭速度下所选节点的温度随时间的变化图 Fig.11 Changes of the temperature of the selected node with time with different drawing speeds

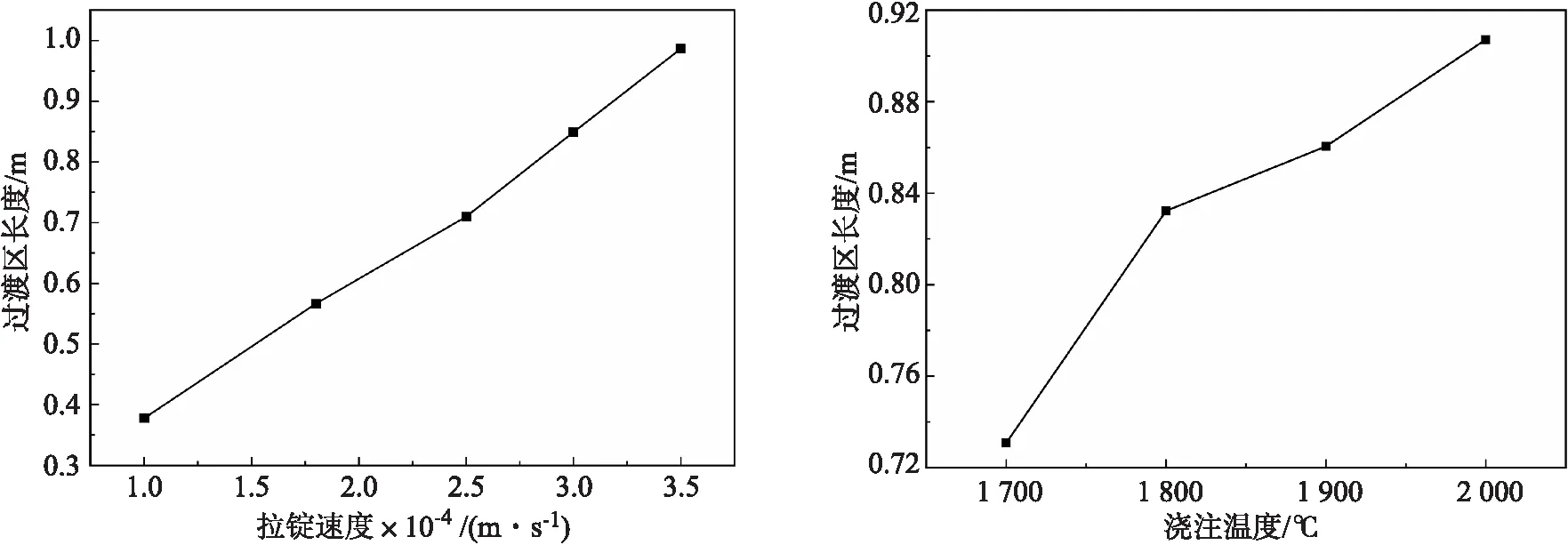

钛锭的过渡区的长度可以由达到稳定状态所需的时间与铸锭速度的乘积计算得到.从图11可以得到连铸过程在不同拉锭速度下达到稳定状态所需的时间,然后便得到不同拉锭速度下过渡区的长度.图12为过渡区长度与拉锭速度和浇注温度之间的关系.从图中可以看出,过渡区的长度随着拉锭速度和浇注温度的增大而逐渐变长.

(a)拉锭速度 (b) 浇注温度图12 过渡长度在不同工艺参数下的变化图Fig.12 Changes of the length of the transition zone with different process parameters

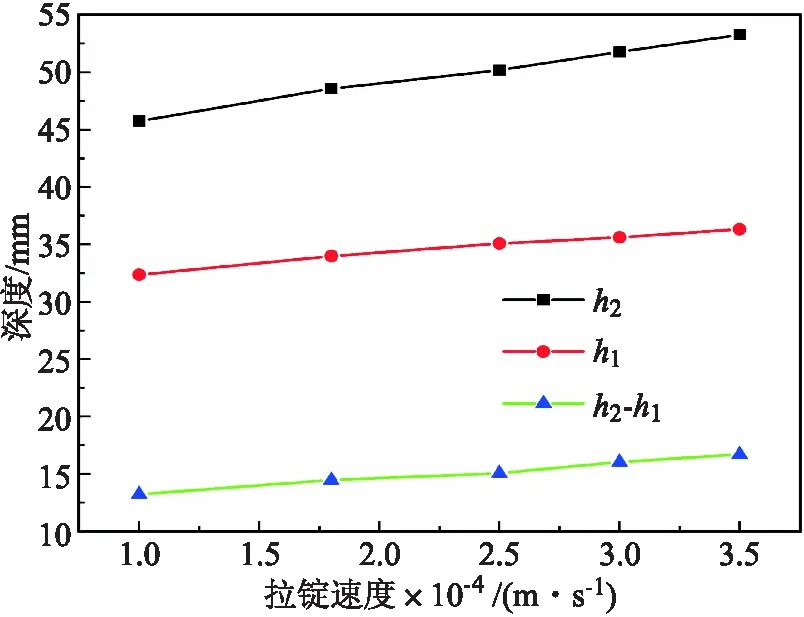

图13表示的是液相线深度、固相线深度和糊状区宽度随拉锭速度的变化关系.可以看出,随着拉锭速度的升高,液相线深度、固相线深度和糊状区宽度随着拉锭速度的增大而逐渐变长.图14显示了液相线深度、固相线深度和糊状区宽度随浇注温度的变化关系.从图中可以看出,液相线深度和固相线深度随着浇注温度的增加而逐渐变长,而糊状区宽度逐渐减小,但变化不大.

图13 液相线深度h1、固相线深度h2以及糊状区宽度(h2-h1)随拉锭速度增加的变化关系Fig.13 Changes of the liquidus depth h1, the solidus depth h2, and the width of the mushy zone (h2-h1) with the increase of the drawing speed

图14 液相线深度h1、固相线深度h2以及糊状区宽度(h2-h1)随浇注温度增加的变化关系Fig.14 Changes of the liquidus depth h1, the solidus depth h2 and the width of the mushy zone (h2-h1) with the increase of the pouring temperature

3.3 工艺参数对TA10钛合金扁锭凝固组织的影响

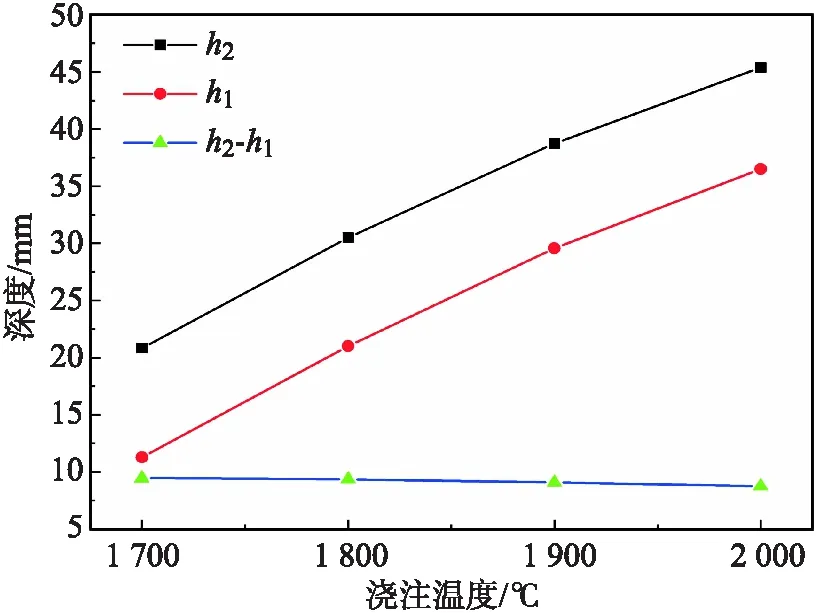

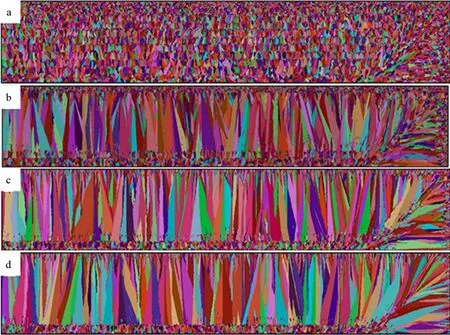

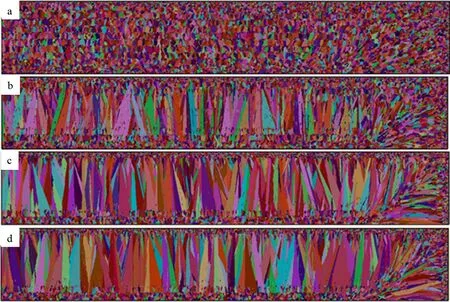

为了研究浇注温度对TA10钛合金扁锭凝固组织的影响,将拉锭速度控制在2.844×10-4m/s,浇注温度分别设定为 1 700 ℃、1 800 ℃、1 900 ℃ 和 2 000 ℃.图15是不同浇注温度下TA10钛合金在相同位置的横截面晶粒结构对比图.从图中可以看出,当浇注温度为 1 700 ℃ 时,凝固组织基本为等轴晶.随着浇注温度的升高,柱状晶区开始出现并变得越来越明显.这是因为当拉锭速度保持不变时,结晶器的冷却能力是固定的.随着浇注温度的升高,熔体的过冷度降低,从而导致形核数量减少,柱状晶体的生长不再受到抑制.同时也表明,随着浇注温度的升高,平均晶粒半径逐渐增大.

(a)1 700 ℃;(b)1 800 ℃;(c)1 900 ℃;(d) 2 000 ℃图15 不同浇注温度下相同位置处的TA10钛合金横截面晶粒组织Fig.15 Cross-sectional grain structure of TA10 titanium alloy at the same position at different pouring temperatures

为了研究拉锭速度对TA10钛合金扁锭凝固组织的影响,将浇注温度控制在 1 800 ℃,拉锭速度分别设定为1×10-4m/s、2×10-4m/s、2.844×10-4m/s 和3×10-4m/s.图16为TA10钛合金在不同拉锭速度下在相同位置的横截面晶粒结构对比.从图16中可以看出,当拉锭速度为1×10-4m/s 时,凝固组织基本为等轴晶.随着拉锭速度的提高,柱状晶粒区开始出现并变得越来越明显.这是因为固定浇注温度,当结晶器冷却能力一定时,增加拉锭速度会导致熔体的冷却时间缩短,从而导致熔体过冷度下降,促使形核数量减少,柱状晶体的生长不再受到抑制.同样地,从图可知:平均晶粒半径随着拉锭速度的增加而逐渐增大.

(a)1×10-4 m/s;(b)2×10-4 m/s;(c)2.844×10-4 m/s;(d)3×10-4 m/s图16 不同拉锭速度下相同位置处的TA10钛合金横截面晶粒组织Fig.16 Cross-sectional grain structure of TA10 titanium alloy at the same position with different drawing speeds

综上,降低拉锭速度或浇注温度可以细化钛锭的晶粒.同时,可得到组织均匀钛锭的工艺范围:当拉锭速度为为1.0×10-4m/s 时,浇注温度在 1 700~1 800 ℃ 范围内可获得组织均匀的TA10钛合金扁锭.

4 结 论

本文通过建立钛合金传热模型和CAFE模型,应用Procast模拟软件并结合二次开发编程,研究了结晶器尺寸对TA10钛合金熔池形貌的影响,以及凝固过程中工艺参数对温度场和铸锭凝固组织的影响.获得了如下主要结论:

1)当结晶器内长超过 650 mm 时,熔池形貌不再变化,该长度是结晶器的有效冷却长度;提高结晶器内长内宽比有助于减低熔池深度从而提高铸锭质量;当结晶器高度大于 350 mm 时,熔池形貌保持不变,该长度为结晶器的有效冷却高度;结晶器壁厚对熔池形貌影响不大.

2)对TA10钛合金扁锭在不同工艺参数下的温度场进行数值模拟的结果表明:提高拉锭速度和浇注温度会使熔池变深,过渡区长度也会增加,但浇注温度对过渡区的影响远小于拉锭速度.

3) 对TA10钛合金扁锭在不同工艺参数下的凝固组织进行数值模拟的结果表明:随着拉锭速度和浇注温度的提高,柱状晶区变得越来越明显,晶粒数量逐渐减少,平均晶粒半径逐渐增大.当拉锭速度为1.0×10-4m/s 时,浇注温度在 1 700~1 800 ℃ 范围内可获得组织均匀的TA10钛合金扁锭.