基于模型的动车组空调系统RAMS协同设计方法

王延翠,杨丽丽,赵心颖,张 宁,王彩芸

(1.中车青岛四方机车车辆股份有限公司技术中心,山东 青岛266111;2.兰州交通大学机电工程学院,兰州 730070)

动车组可以快速地将旅客送至目的地,并在运行过程中为旅客和乘务人员提供舒适的车内环境.因此,动车组上要装备有性能良好、使用方便、安全可靠的空调系统来保证车内环境良好.由于我国动车组运行距离远,使用时间长,途经地区气候差异大.经历不同的气候环境和各种恶劣天气都对动车组的空调系统产生不良影响,长此以往,会给动车组的运行留下安全隐患[1].

以故障树分析,故障模式、影响及危害性分析和可靠性框图为代表的传统的安全性与可靠性评估方法,已经广泛应用在很多重要装备上,动车组的日常运营和维护中也在使用.但是这些安全性及可靠性分析方法都是应用在系统设计之后,一旦测试出现问题,就要花大量的时间精力去修改设计方案[2].

关于轨道交通RAMS分析的相关研究在我国起步较晚,大部分都是针对已经开通运营的城市轨道交通项目的研究.其中文献[3]针对某市新建地铁项目动车组应用了RAMS设计,预测其关键零部件的使用寿命和故障概率;文献[4]介绍了城市轨道交通牵引系统的RAMS设计实施过程;文献[5]应用RAMS方法针对国内某地铁线路的信号系统完成了状态评估;文献[6]采用GO法对某型号受电弓进行了RAMS分析,完成了动车组受电弓各项零部件可靠性指标的计算.但这些研究基本都是对RAMS中各个单独的要素进行的优化设计,未能在动车组设计阶段综合考虑RAMS各个要素进行协同设计,导致RAMS设计的优势没能体现出来.为实现动车组的RAMS协同设计,需要在其概念设计阶段应用基于模型的安全性和可靠性的方法.这种方法目前国内主要集中在飞行器领域做了理论研究,文献[7]介绍了基于模型的系统安全性建模分析流程在飞行器领域的应用;文献[8]使用了模型分析工具,对飞机的机轮刹车系统的安全性进行了分析,搭建了系统的故障树;文献[9]和文献[10]以飞机航电系统为例,借助SIMFIA软件对其安全性进行分析,实践检验了基于模型的安全性分析方法的可行性.

本文在动车组空调系统的概念设计阶段,针对空调系统的特点,分析其RAMS指标关联关系,提出空调系统的RAMS协同设计方法.在此基础上,应用基于模型的安全性和可靠性分析方法,对空调的通风系统进行RAMS设计,为动车组空调系统的优化设计和维修计划制订提供支持.

1 RAMS概述

1.1 基本定义

RAMS是可靠性(reliability)、可用性(availability)、可维修性(maintainability)以及安全性(safety)4个英文单词首字母缩写组合而成的.RAMS是系统工程的技术之一,它可以将动车组运维中的关键因素有机结合,进行有效的管理,保证其在全寿命周期内的安全与可靠[11].

1.2 RAMS设计目的

动车组的空调是包含机械、电气、控制、液力等多种复杂系统的设备,其工作环境和工作模式是引起故障的主要因素,但其故障模式、故障概率等关键问题却难以直接确定,所以在动车组空调的设计阶段,不但要根据其功能、外观和体积等因素进行设计,而且要针对其安全性、可靠性等进行RAMS设计,在设计环节预先估计各子系统的使用寿命和经济成本,以此来保证动车组的安全、可靠及高效的运输和对乘客的优质服务.

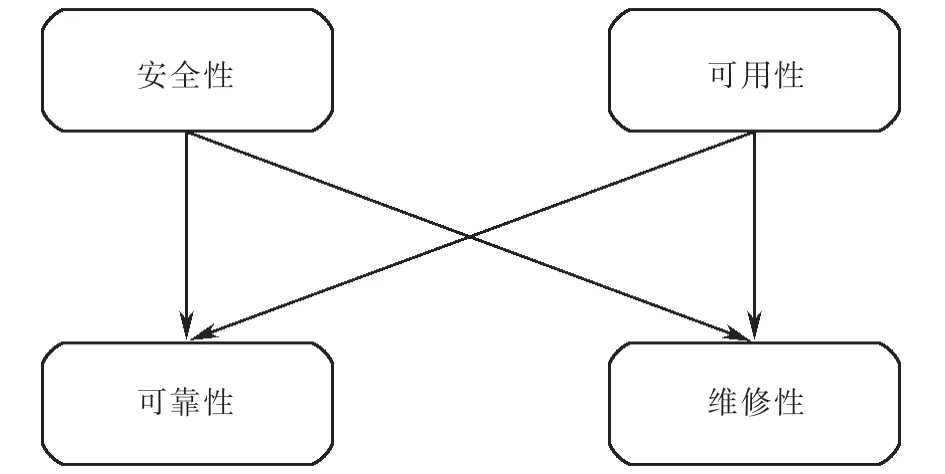

1.3 RAMS各要素内在关联

空调系统的RAMS中的4个因素是相互影响和转换的.当空调系统内部出现问题或受到外部因素的影响时,会引发空调出现故障,导致空调从正常状态转变为故障状态,使其可靠性降低;故障逐步发展,使空调停止工作,空调进入无法正常使用的状态,系统的可用性降低;当出现危害动车组安全的行车事故时,安全性降低;通过维修手段排除故障时,就会对可维修性产生影响.因此,动车组空调系统的安全性和可用性是动车组空调系统RAMS的重要指标,并由其设计时的可靠性和可维修性以及后期运营和维修等要素共同决定的,针对各个因素的相关关系,需要进行RAMS管理,其关联要素如图1所示.

图1 动车组空调系统RAMS各要素之间相互关系Fig.1 Relationship between RAMS elements of EMU air conditioning system

1.4 RAMS评价指标

空调系统的RAMS是在整个系统的全寿命周期内,通过设计、分析、计算和评估而获得的,它需要系统长期积累不断改进,是一种经过长期运用所表现出来的特性[12].空调系统因其特殊性,在进行一级检修以及二级检修时,只对空调底板、排水盘和安装螺丝等进行检查,其内部零部件只有在高级检修时才会进行状态检修和拆解检修.

1.4.1 可靠性指标

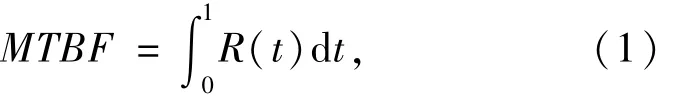

可靠性是产品的固有属性,主要由设计决定.空调系统的可靠性是指动车组在正常的工作条件和环境条件下和理论的寿命周期内无故障的调节车内空气环境的能力,其可靠度要至少满足一个三级检修的周期.在设计阶段采用平均故障间隔时间(MTBF)作为空调系统的可靠性指标,其计算公式如下:

式中:R(t)是动车组空调系统正常工作的概率.

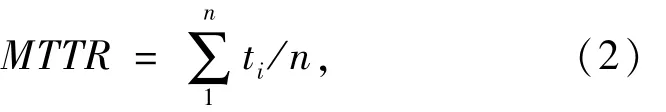

1.4.2 可维修性指标

可维修性设计是以可靠性为中心,计算出执行整个维修程序所需要的时间为目的的设计.动车组空调系统的可维修性是用于评价空调系统在执行维修程序时,是否容易维修或维护的特性,现行制度下动车组检修采用状态修和计划修相结合的维修方法,运用中突发故障要求维修时间不超过0.5 h,动车组单次检修与整备作业时间不超过8 h.用平均故障修复时间(MTTR)来表示,其计算公式如下:

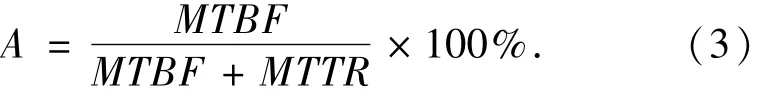

1.4.3 可用性指标

空调系统可用性是指在动车组使用条件满足前提下,空调系统能够正常运行的时间占有率.空调系统的可用性指标由3部分组成,分别是在设计阶段确定固有可用度和可达可用度以及根据空调系统的具体使用情况来计算出的使用可用度.空调系统的固有可用度要求在80%以上,高峰期的可达可用度要达到95%以上.其计算公式如下:

1.4.4 安全性指标

安全性是指空调系统在运营和维护中不发生事故的能力,安全性是空调系统设计时最重要的目标.安全性通常用故障模式发生频率及故障模式危害严重性来评价,出现故障模式的频率越低安全性越好,造成的危害严重性越轻,严重等级越低.

2 基于模型的安全性、可靠性分析方法

基于模型的安全性、可靠性分析方法,来源于基于模型的系统工程(model based systems engineering,MBSE),是MBSE工程在安全性与可靠性分析方面的一种应用,是实现复杂系统安全性、可靠性设计的关键[13].在空调系统的概念设计阶段应用这种方法可以有效且准确的分析和解决动车组空调系统的安全性和可靠性相关问题.这种方法要求在空调系统的概念设计阶段,建立一个系统级风险分析模型,这个模型要根据空调系统在MBSE实施早期的需求分析的结果来建立,而且模型既能实现空调系统正常功能,又能模拟空调系统的故障.应用这种方法,能够实现空调系统的功能设计与安全性、可靠性设计的协同.此外,应用模型仿真功能,能够有效的解决一些存在于空调系统的安全性、可靠性建模与分析的问题.

3 空调通风系统RAMS协同设计

3.1 动车组空调通风系统顶层设计目标

动车组在设计时要遵循可靠性、可用性、可维修性和安全性的设计原则.根据《时速250公里中国标准动车组暂行技术条件》和GB/T 21562《轨道交通可靠性、可用性、可维修性和安全性规范和示例》[14]中的相关要求,在动车组的概念设计阶段,对空调通风系统进行RAMS设计.

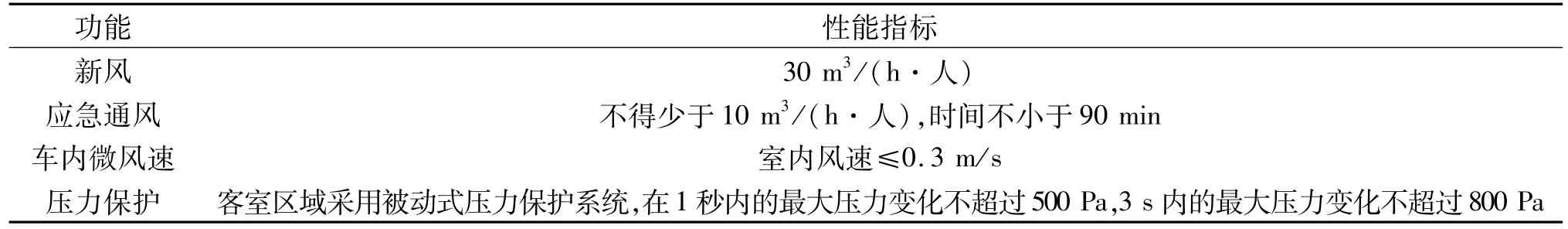

动车组空调系统是通过对客室空气湿度、温度和空气清洁度调节以获得良好乘车环境的重要车载设备.速度250 km/h中国标准动车组空调通风系统主要新风道、回风道、混合箱、控制器、蒸发风机和送风道等零部件.通风系统的主要功能及性能指标如表1所列.

表1 动车组空调通风系统功能及性能指标Tab.1 Function and performance index of EMU air conditioning and ventilation system

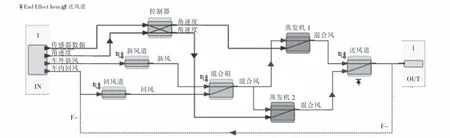

3.2 系统级风险分析模型建模

在概念设计阶段根据功能分析阶段分析整理出的动车组空调通风系统物理架构及功能树,搭建系统级风险分析模型,设定模型影响因子,对系统进行RAMS分析.模型要通过功能块与相关属性的设置共同实现其顶层功能及性能的要求.在这一阶段建立系统级风险分析模型的意义在于:概念设计阶段对系统进行安全性设计,分析系统失效响应顺序,确定系统薄弱点及关键零部件理论的故障原因;对系统风险模型进行可靠性设计分析,计算出在动车组要求的寿命周期内,关键零部件的故障概率和理论修复前平均时间.在设计阶段提高了空调制冷系统的可靠性、可用性、可维护性以及安全性.通风系统的系统级风险分析模型如图2所示.

图2 通风系统风险分析模型Fig.2 Risk analysis m odel of ventilation system

3.3 安全性设计研究

通风系统安全性设计主要的评价方法是故障响应分析和故障模式、影响和危害性分析(failure mode,effects and criticality,analysis,FMECA)[15].

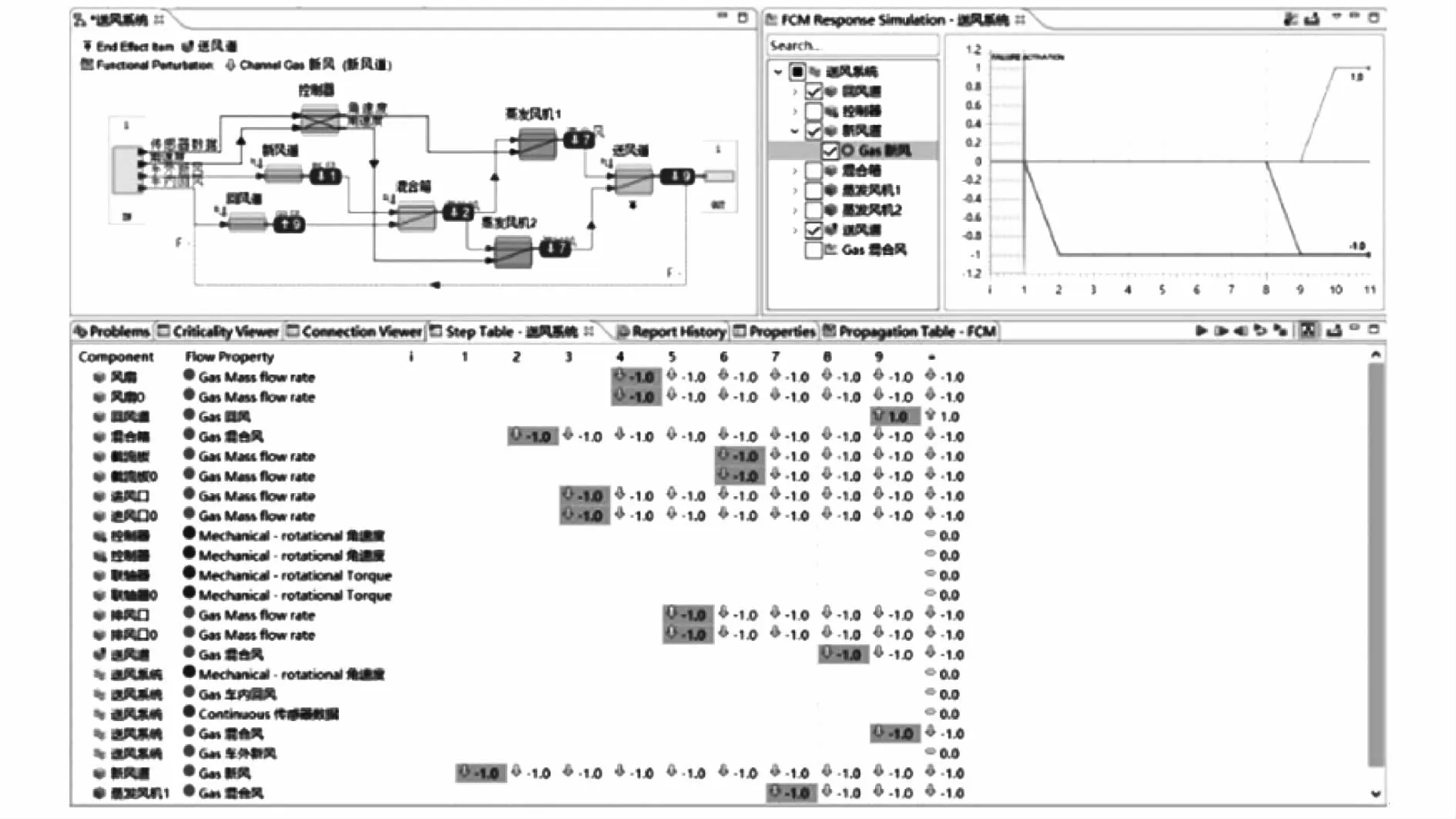

故障响应分析使用了基于模糊认知图(fuzzy cognitive maps,FCM)的方法[16],在这种方法下,故障的响应顺序只能是从前向后单向传递的,没有反馈和负反馈的影响.当系统中的一个零部件或子系统发生故障时,只有它后面的零部件或子系统会受到影响.如图3所示,在通风系统中,假设新风道的进风口发生故障或出现堵塞时,车外新风吸入量会下降,混合箱气体体积减小,为保证客室的空气流速处于正常状态,蒸发风机送风量减少,送入客室内的风速就会下降,送风道的出风口就会部分闭合.应用这种单向传递的故障响应评价方法,可以在动车组通风系统发生故障时,快速准确的判断出是哪一个零部件或子系统发生的故障.

图3 通风系统故障响应分析结果Fig.3 Analysis results of ventilation system fault response

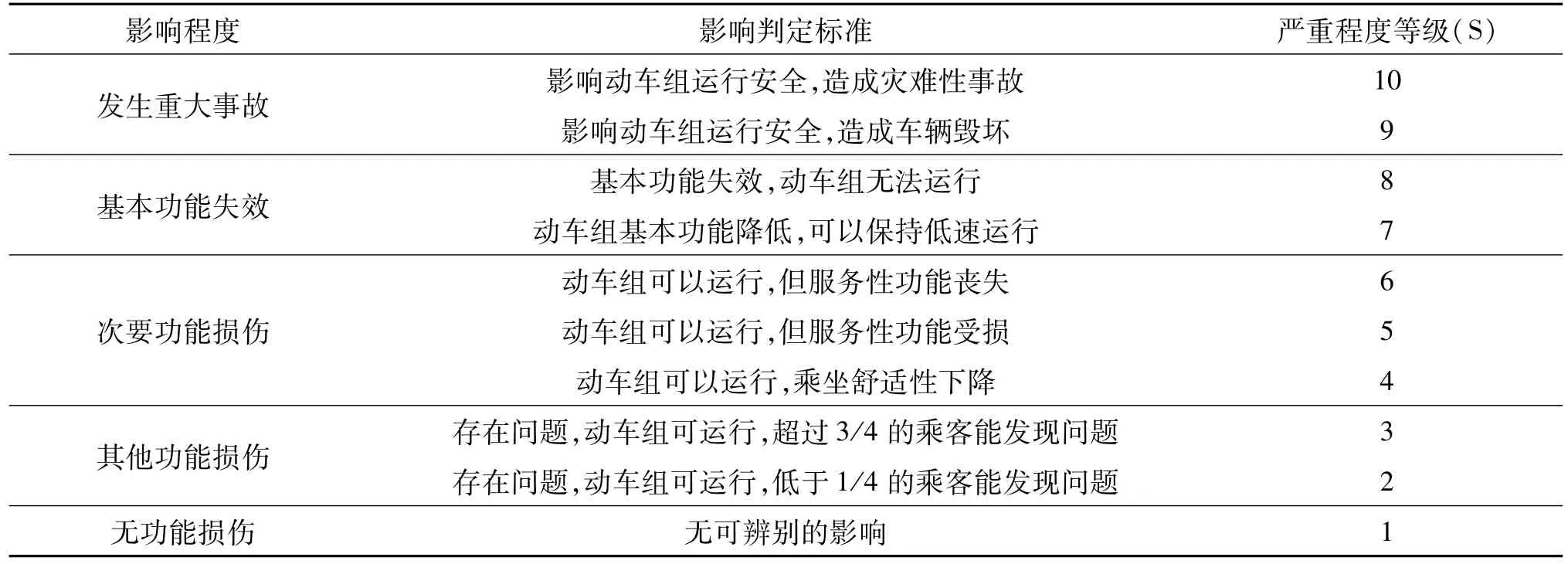

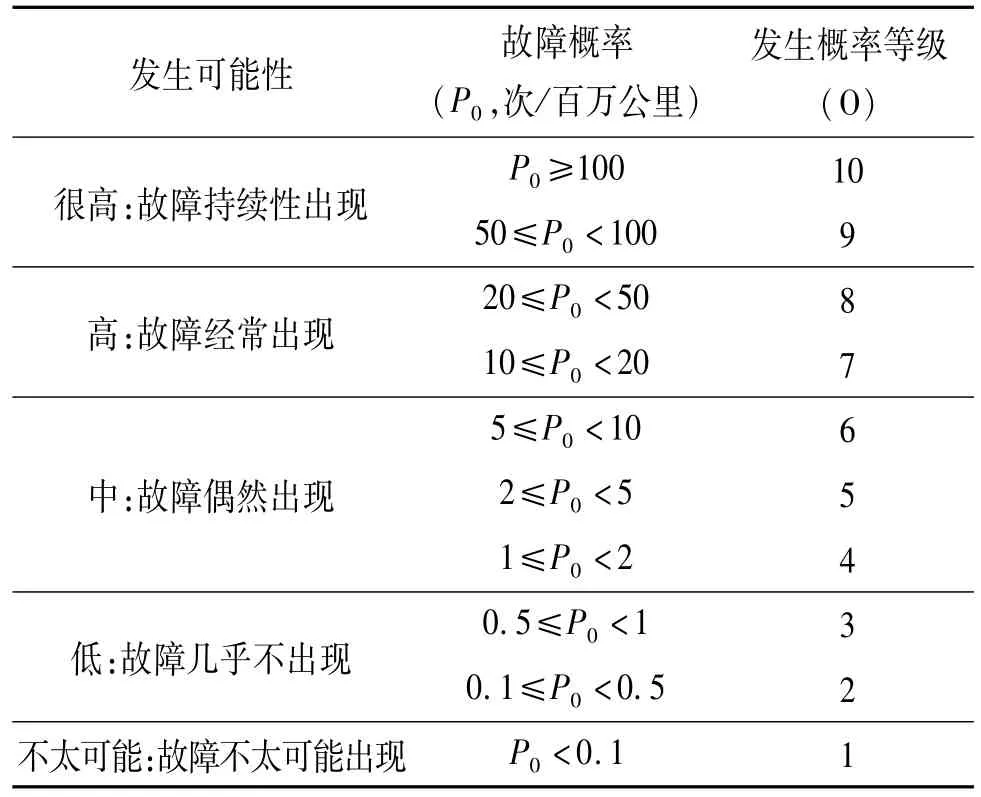

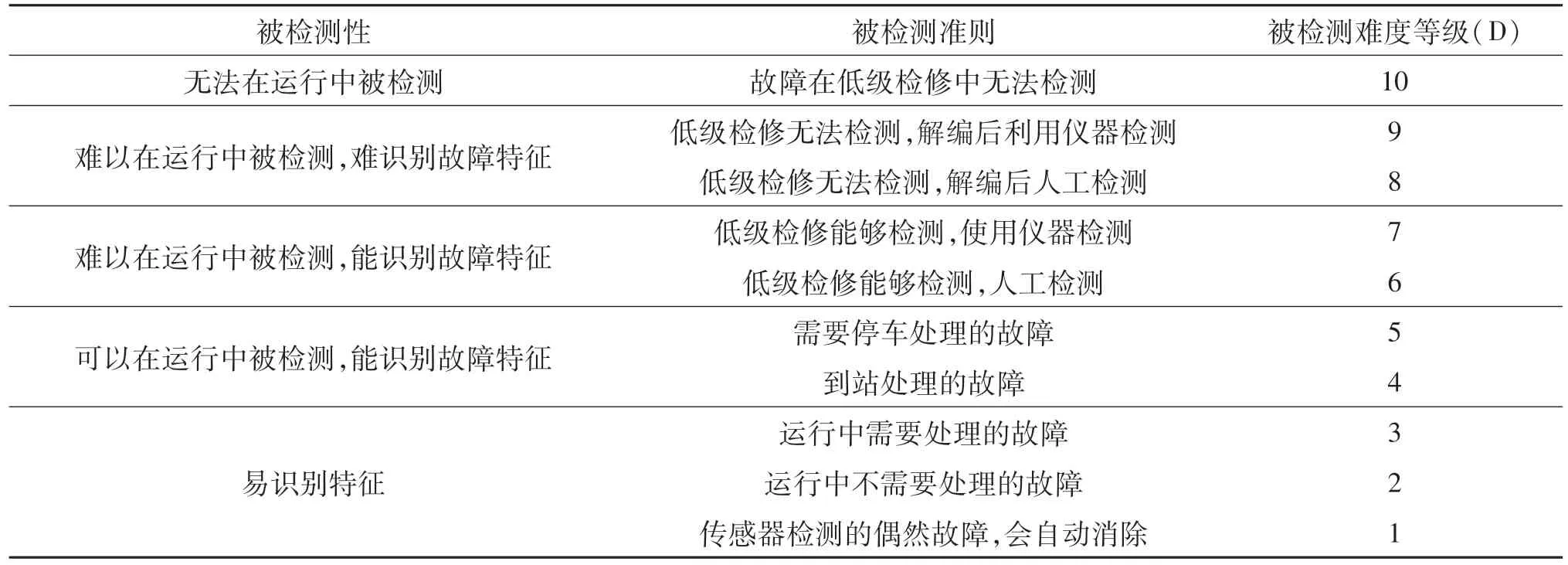

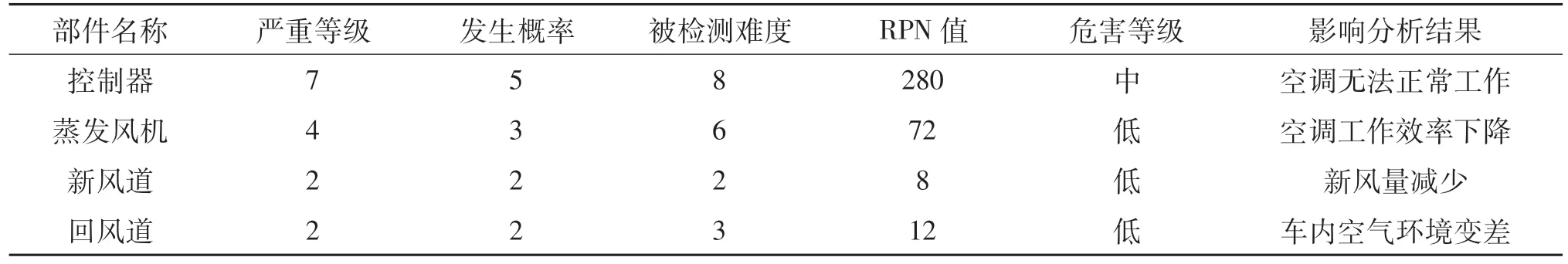

FMECA是一种归纳分析的方法,主要目的是分 析系统在概念设计阶段由于设计约束的不足导致的所有可能出现的故障模式,确定每一种故障模式可能对系统造成的危害,并通过分析选择故障解决方法.FMECA采用了基于风险顺序数(risk priority number,RPN)理论的分析方法,利用RPN等级评价潜在的危害,度量故障模式发生的概率和危害的严重性.RPN包含了故障模式的严重程度等级(S),如表2所列;故障模式发生的概率(O),如表3所列;以及故障模式被检测难度等级(D),如表4所列3个部分,最后通过三者的乘积来确定的,即:RPN=S×O×D.其中每一项的分值按其严重程度划分为1~10,对于RPN值大于125以及单项评分大于7的潜在故障,要采取措施降低RPN值,并在动车组运用及日常检修中要格外注意,通风系统FMECA结果如表5所列.

表2 严重程度等级表Tab.2 Severity scale

表3 故障模式发生概率等级表Tab.3 Failure mode probability rating table

表4 被检测难度等级表Tab.4 Table of detected difficulty level

表5 空调通风系统主要零部件FMECA结果Tab.5 FMECA results of main components of air conditioning and ventilation system

根据FMECA结果显示,空调通风系统的控制器作为调节整个空调输出的子系统,在使用中有着最高的RPN值,为280;而新风道的RPN值只有8.

3.4 可靠性设计研究

动车组的可靠性设计目标是达到目标的可靠度和寿命时间.为满足设计要求,首先会将系统进行结构分解,对组成系统的每个零部件都提出很高的可靠度要求,再进行对系统的可靠度权重分配,最后使总可靠度符合设计要求.

3.4.1 可靠性建模

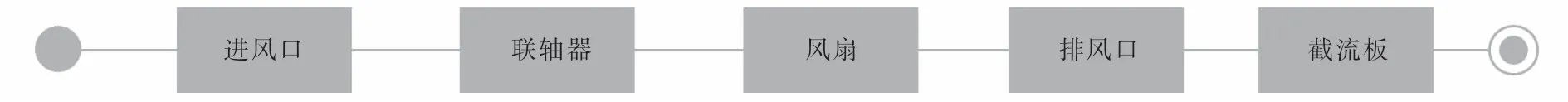

蒸发风机由进风口、联轴器、风扇、排风口和截流板组成,蒸发风机的可靠性串联模型如图4所示.

图4 蒸发风机可靠性模型Pig.4 Reliability model of evaporation fan

依据串联可靠性模型,式(4)给出了蒸发风机的可靠度计算公式:

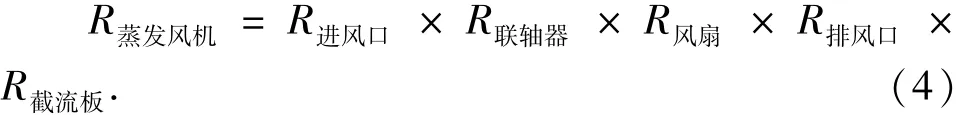

3.4.2 可靠性分配

根据蒸发风机客户需求中的系统寿命要求,定义系统工作环境,确定系统工作流程并分配时间,计算出整个寿命周期内系统工作的次数,应用AGREE分配方法,将可靠性权重分配到每个零部件上,计算出零部件的理论平均修复前时间(MTBF).在AGREE分配方法下,首先要假设失效率是常数,失效率服从指数分布,且系统的各组成单元相互独立,为串联系统.AGREE分配法的计算公式如下:

式中:i是i个部件;t是系统工作时间;ti是第i个部件工作时间;Wi是重要度因子;ni是部件i的个数;R(t)是系统可靠性;Ri(ti)是第 i个部件分配的可靠度值;MTBFi是第i个部件分配的MTBF的值;N是系统包含的部件个数.

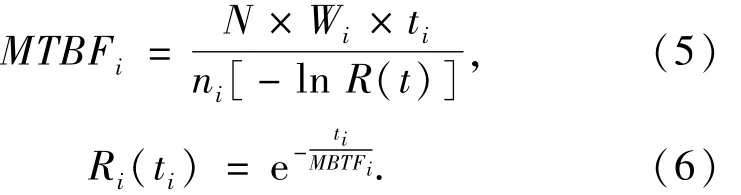

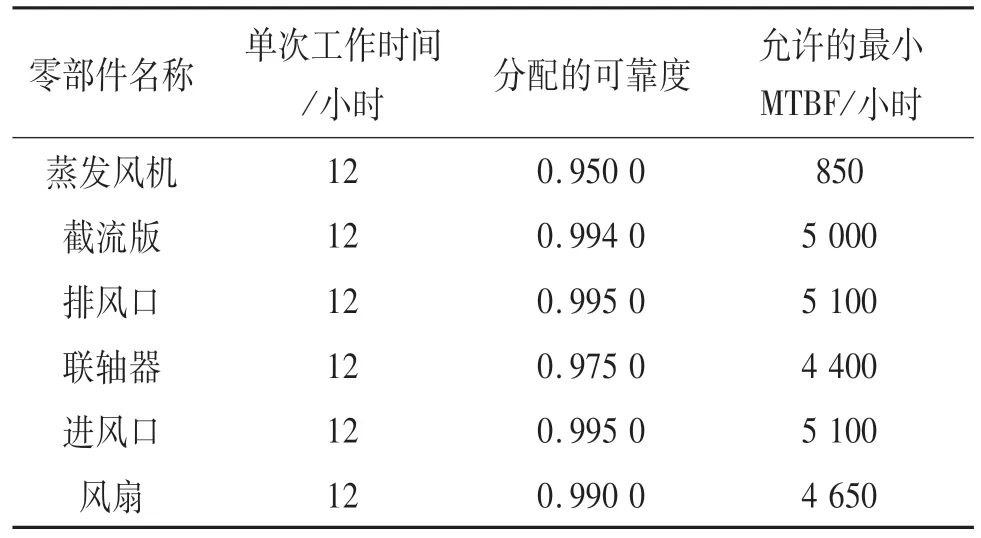

计算出的各零部件的可靠度和MTBF结果如表6所列.

表6 蒸发风机可靠性设计结果Tab.6 Results of reliability design of evaporation fan

以蒸发风机每年工作300天,单日运行累计工作12 h,设计寿命30年,无故障概率为95%,对蒸发风机进行可靠性计算,得到蒸发风机的MTBF为850 h,可达可用度为98%,满足高峰期可用度要求.

4 结论

本文采用了基于模型的安全性与可靠性分析方法,建立了空调系统的风险分析模型,对其进行了RAMS协同设计,设计结果表明设计方案符合我国现行的动车组顶层设计要求.本文针对空调系统的结构特点,在分别分析了可靠性、可维修性、可用性和安全性指标的基础上,建立了空调系统的风险分析模型;通过故障响应分析和故障模式、影响及危害性分析的方法,分析了动车组空调系统的故障响应机理和潜在的故障模式及危害程度;通过可靠性建模及可靠性分配,计算出了蒸发风机的理论平均修复前时间和可达可用度.

论文主要结论如下:

1)根据MBSE工程实施早期分析出的功能架构建立了空调系统风险分析模型,模型既能够实现空调系统的功能,又能通过仿真模拟出空调系统的故障,缩短了设计周期,便于对设计方案进行优化;

2)通过模拟故障响应,分析故障机理,寻找故障源头;定义严重程度等级、故障发生概率和被检测难度3个指标,得到RPN最高和最低的零部件,分析空调系统潜在的故障模式,为后续空调系统改进和维修提供参考;

3)根据蒸发风机的零部件复杂程度,建立了可靠性模型,对可靠性权重进行分配,计算出了蒸发风机的理论平均修复前时间.设计结果符合理论上的预期寿命,可以为动车组空调系统维修计划的制订提供指导.