流速对鱼骨式与板式调温热沉性能的影响

冯 宁,刘智勇*,颜昌林,祁雪琴

(1.兰州交通大学环境与市政工程学院,兰州 730070;2.兰州真空设备有限责任公司华宇分公司,兰州 730013;3.中科院近代物理研究所,兰州 730099)

为了保证航天器研制和发射的安全,有必要在地面开展空间环模试验.在热真空试验箱中,能够模拟高、低温交替变换的空间环境设备称为热沉.具有温度调节功能的热沉被称为调温热沉,即操纵可控的载冷剂温度或流量于热沉中,使热沉温度在一定范围内变化,从而模拟出温度变化的外界环境[1].

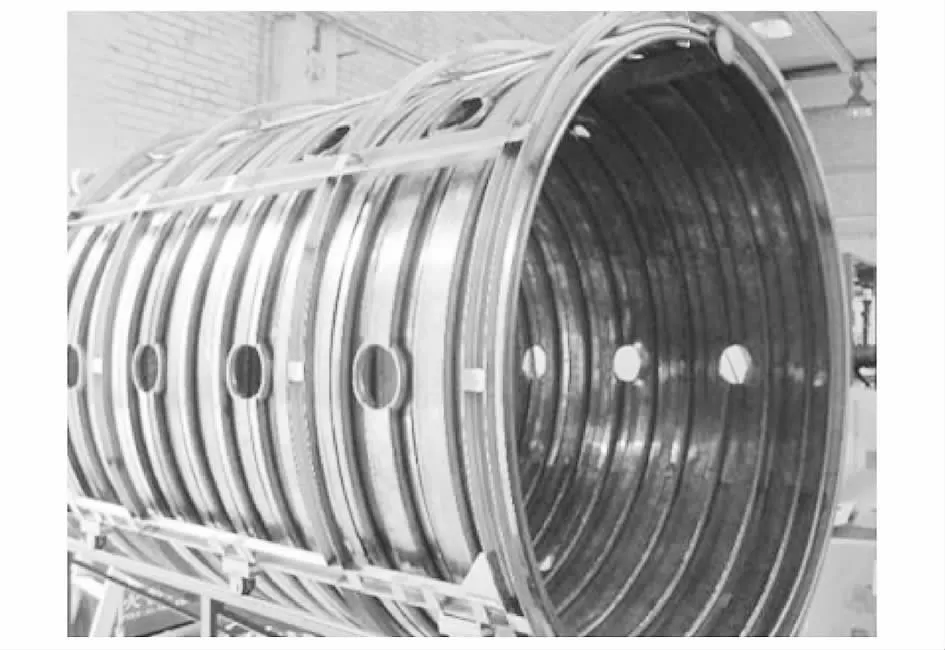

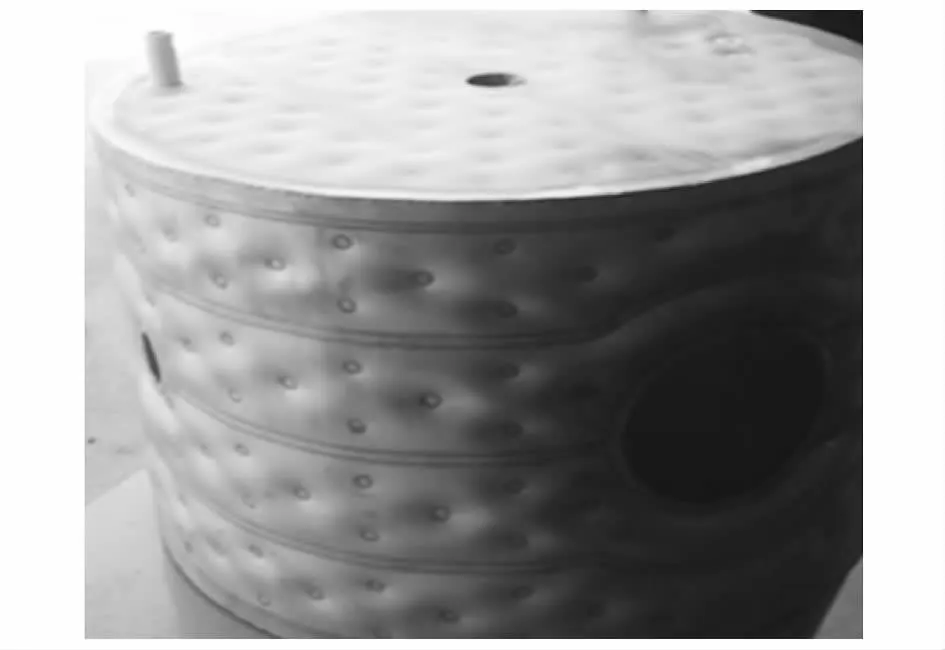

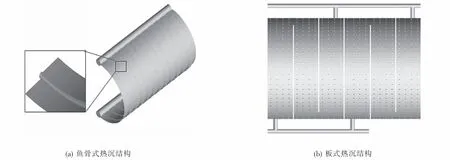

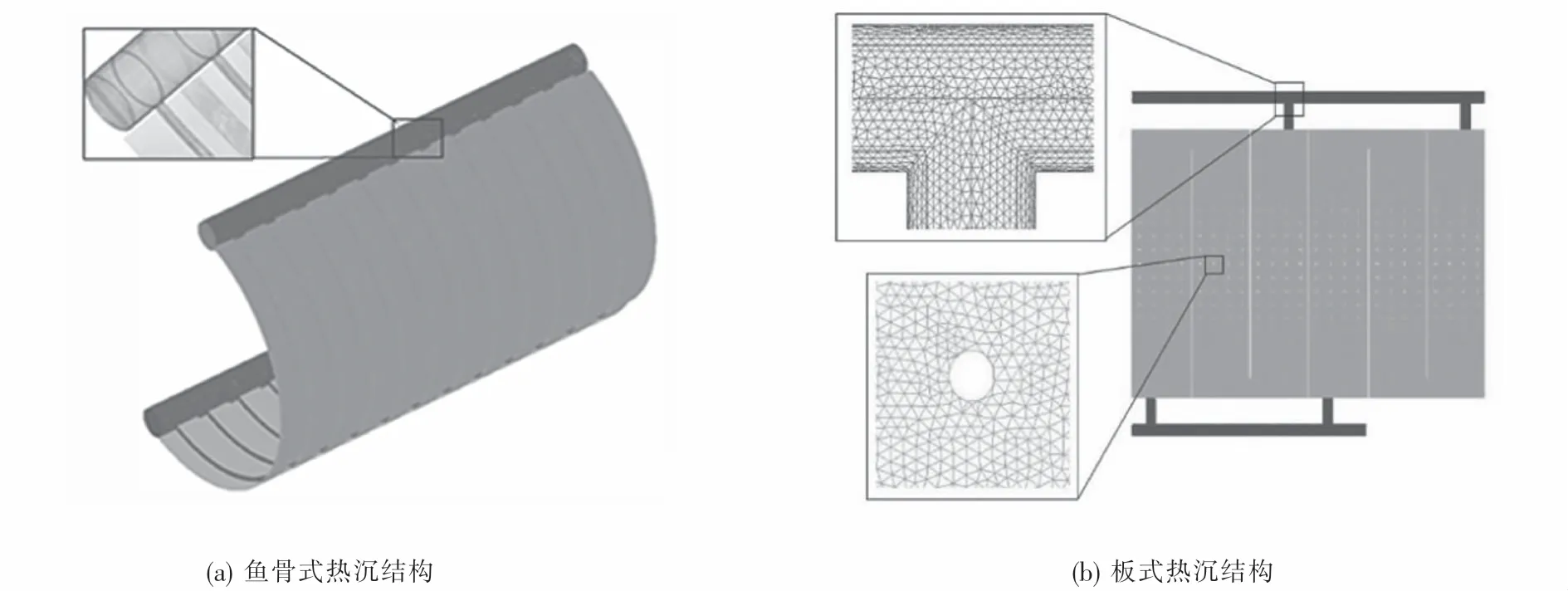

目前常见的调温热沉结构有鱼骨式和板式两类[2-5].鱼骨式热沉是采用不锈钢管作为载冷剂介质管路,焊接在不锈钢管上的紫铜当作散热片,以充分发挥不锈钢良好的低温耐腐蚀性能、紫铜良好的导热性能,所组成的热沉[6-7].而板式热沉则是将两个不锈钢板叠加,用激光焊接成具有矩形样式的整体板,再通过压力膨胀处理而成[8-9].图1和图2分别是常见的鱼骨式热沉结构与板式热沉结构的实物图.文献[10-12]在计算机上利用成熟的有限元分析软件(ANSYS)对影响鱼骨式热沉结构均匀性的主要结构因素(速度、温度、压力)进行了数值模拟分析.徐照武等[13]对鱼骨式热沉进行了温度调节系统的设计、试验研究以及关键参数分析计算,并对系统进行了调试.文献[14-16]对影响新型板式热沉结构气氮热沉均匀性的重要结构因素(壁板间距、氮气压力、不同进、出口布置形式、流速等)进行速度、温度、压力数值模拟分析.魏龙涛等[17]研制了一种新型密闭循环的回热式气氮调温系统,并采用数值模拟与试验研究相结合的方法,通过改变循环氮气压力,对此调温系统的温度场、压力场、升、降温过程进行研究.目前国内外大多数的研究还只是针对环境模拟器鱼骨式调温热沉的数值模拟,在设定热沉时往往根据经验和仿真软件来确定,对其试验的验证相对较少,而对于新型调温热沉温度均匀性的实验研究更少.因此对空间环境模拟设备热沉均匀性的研究还有很大的发展空间.

图1 鱼骨式热沉结构Fig.1 Fishbone heat sink structure

图2 板式热沉结构Fig.2 Plate heat sink structure

本文研究的目的就是通过数值模拟的方法从循环氮气进口速度及升、降温速率来比较分析两种热沉结构的性能优劣,提出可行的建议,以提高热沉温度分布的均匀性.在热沉温度均匀性满足指标要求的前提下,对不同热沉结构的动态响应性能进行了分析和评价,为今后的热沉结构设计提供理论基础.

1 热沉的几何模型与数值计算

1.1 热沉的几何模型

两种热沉的规格尺寸均以现场实验装置为计算分析模型.鱼骨式结构如图3(a)所示,框架主要由主管与支管焊接形成,材质均为不锈钢,框架的内外两侧皆焊接有铜翅片,以吸收热辐射,热沉大小为Φ1.0 m×1.5 m,主管内径100 mm,支管内径16 mm,翅片宽度为80 mm,翅片厚度为2 mm.下方主管为进液管,上方主管为出液管,为更容易使热沉温度达到均匀的状态,采用载冷剂下进上出的方式,这样可以起到避免产生空气阻力的作用.将两块钢板模压出凹坑再点焊连接,形成夹层结构.板式热沉结构如图3(b)所示,空间直径1 000 mm、长1 500 mm,不锈钢板厚度为2 mm.不锈钢板的间距为10 mm,焊点直径为12 mm,焊点正常分布间距为60 mm.热沉整体分成两部分,每部分用折流板隔成3部分并呈现“蛇形”形状的长流道,每个流道的进、出口设有一个半径为20 mm的进液支管与出液支管,分别与进液主管和出液主管相通,下侧为进液管,上侧为出液管,且进、出液口设置在同一侧.

图3 仿真模型Fig.3 Simulation model

1.2 热沉的数值计算

本文对建模时需要载冷剂换热的数学模型进行以下几种假设:

1)若热真空试验箱中的压力在10-3Pa以下,可忽略对流换热;2)载冷剂是一种不可压缩流体;3)忽略载冷剂密度差引起的浮力;4)由于载冷剂在热沉管网中的流速较低,因此可以忽略粘性耗散产生的热效应;5)载冷剂的物性参数保持不变,呈气态;6)忽略热沉各翅片间的辐射换热.

翅片管中载冷剂地流动和传热的守恒型控制方程描述如下:

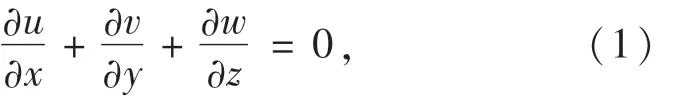

1)连续性方程:

式中:u,v,w为 x,y,z方向上速度矢量的分量.

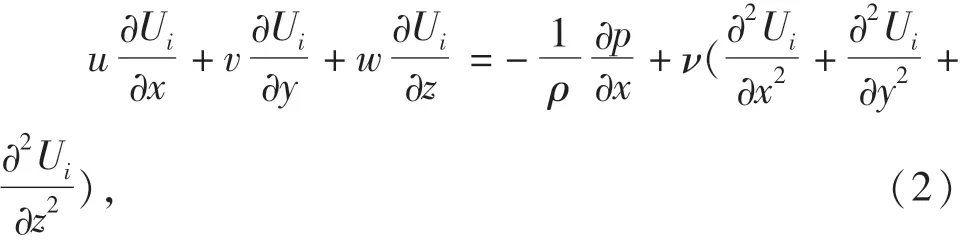

2)直角坐标系中i方向上的动量方程:

式中:ρ为流体密度;p为流体压力;ν为流体的运动黏度;Ui为i方向的速度分量.

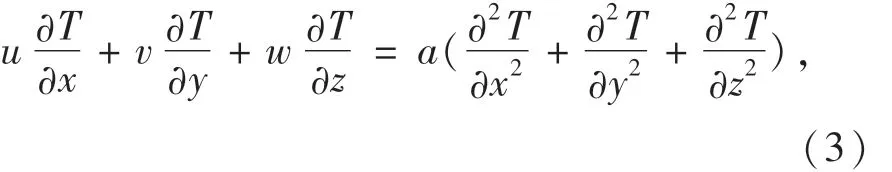

3)能量守恒方程:

式中:a为热扩散率;T为流体的温度.

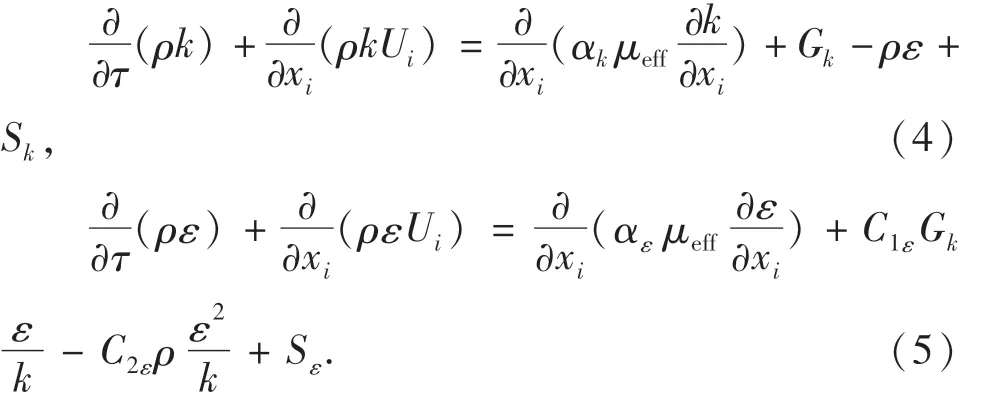

本文介绍的两种热沉中载冷剂的流态均为湍流,湍流模型采用RNG模型中的κ-ε方程,其计算公式如下:

式中:Gk为平均速度的湍流动能;μeff为黏度系数;C1ε、C2ε为模型常量,分别为 1.42、1.68;αk、αε为 κ方程和ε方程的湍流Prandtl数;Sk、Sε为源项,根据具体条件定义.

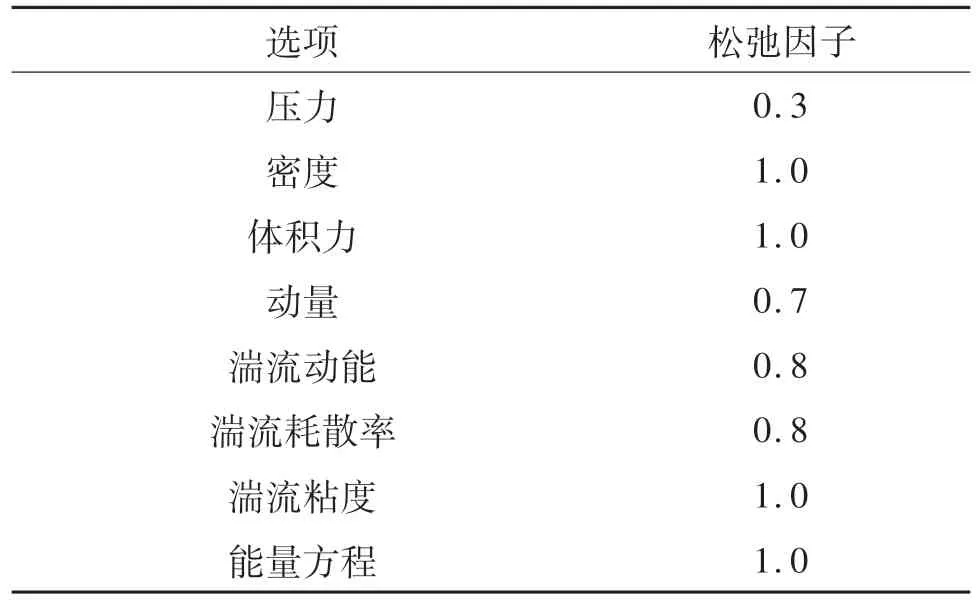

本论文使用FLUENT计算模块,以有限容积方法为基础,通过数值模拟方法来求解问题.而离散格式是一种离散形式,它是数值计算中微分和偏微分导数的离散化方法,本文使用的松弛因子如表1所列.

表1 离散方程中采用的松弛因子Tab.1 Relaxation factors used in discrete equations

1.3 边界条件

用Ansys Fluent 19.0仿真计算时,采用速度入口边界条件、自由出流边界条件、壁面边界条件,中心平面设置为symmetry.在低温调节过程中,入口处氮气速度设置为14.227 m/s,氮气温度设置为143 K,热沉外壁表面仅接收来自真空容器内壁面的辐射,温度设置为298 K,外发射率设定为0.2,负载时热沉内表面也仅接受被试件的辐射,温度设定为298 K,内发射率设定为0.9,入口压力为60 kPa.湍流模型使用κ-ε标准模型,压力-速度耦合采用 Simple算法[18].保证板式热沉与鱼骨式热沉边界条件一致.

1.4 网格划分及模型验证

1.4.1 网格划分

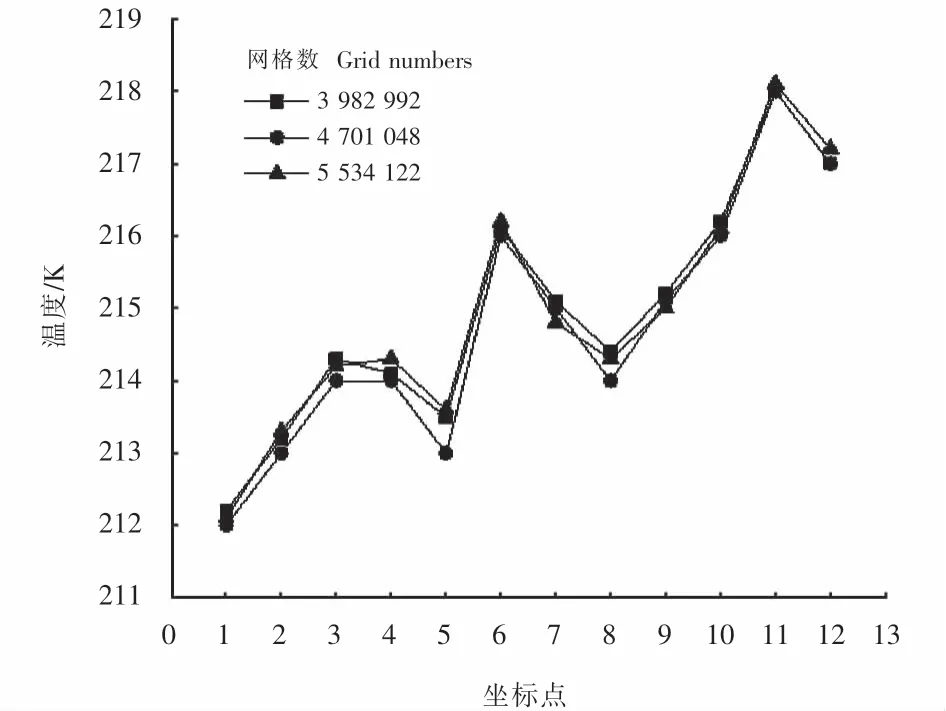

本次模拟利用ICEM CFD对鱼骨式热沉及板式热沉整体结构进行了网格划分,热沉模型网格划分结果如图4所示.为了避免网格密度对仿真结果造成影响,减少对计算机精度的要求,缩短计算时间,在正式仿真前需要划分多组不同密度的网格.本文采用了3组不同的网格(3 982 992、4 701 048、5 534 122)进行传热模拟,模拟结果如图5所示.对计算结果进行比较分析,从3组网格获得的最大相对误差仅为0.015%,达到了工程设计的精度要求.另外考虑到配备的计算机性能,最终选择了4 701 048的网格数,以便进行后续的计算.

图4 热沉温度场网格划分示意图Fig.4 Schematic diagram of heat sink temperature field meshing

图5 网格独立性验证Fig.5 Verification of grid independence

1.4.2 模型验证

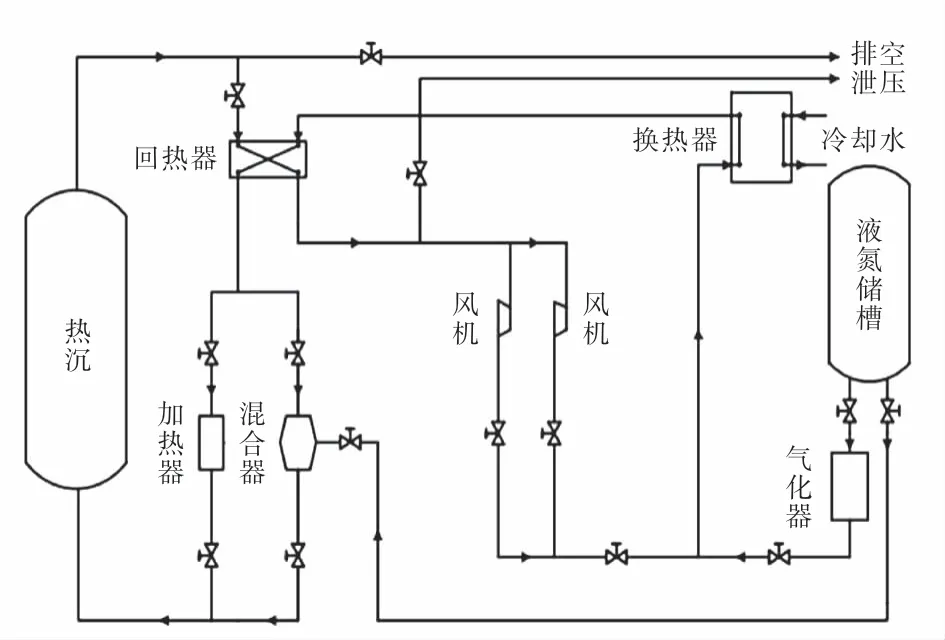

为验证数值模拟方法的准确性,本文参照文献[18]对调温热沉的试验研究进行模型验证.其中气氮调温系统的工作原理为:系统以氮气为冷却介质,将一定压力和温度的氮气直接输送到热沉中,并通过不断调节氮气的温度来控制热沉的温度,以实现热沉温度在一定范围内调节,进而实现热沉温度连续可调,并间接对试验件的温度进行控制.图6给出了调温循环系统原理图.试验台由热沉、回热器、加热器、混合器、循环风机、液氮储槽等组成.循环过程如下:将气氮装入系统,进行闭式循环,高温循环时,接通加热器,循环气氮由加热器进行加热处理,高温气氮进入热沉与热沉外壁面交换热量,使其温度升高.低温循环期间,高温气氮和低温气氮进行充分的热交换后降低气氮的温度,低温气氮进入热沉再与热沉外壁面进行热交换降低热沉温度.最后将数值模拟结果与试验结果进行了比较.调温热沉温度测点设在热沉筒体上,如图7所示,一共安装12个测温点,均匀分布在3个回路上,每个回路中有4个测温点,控制界面上以TR01~TR12进行编号,试验环境温度为298 K.

图6 调温热沉系统原理图Fig.6 Schematic diagram of tem perature regulating heat sink system

图7 温度测点分布图Fig.7 Distribution diagram of tem perature measurement points

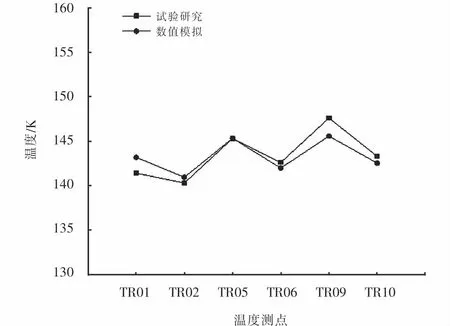

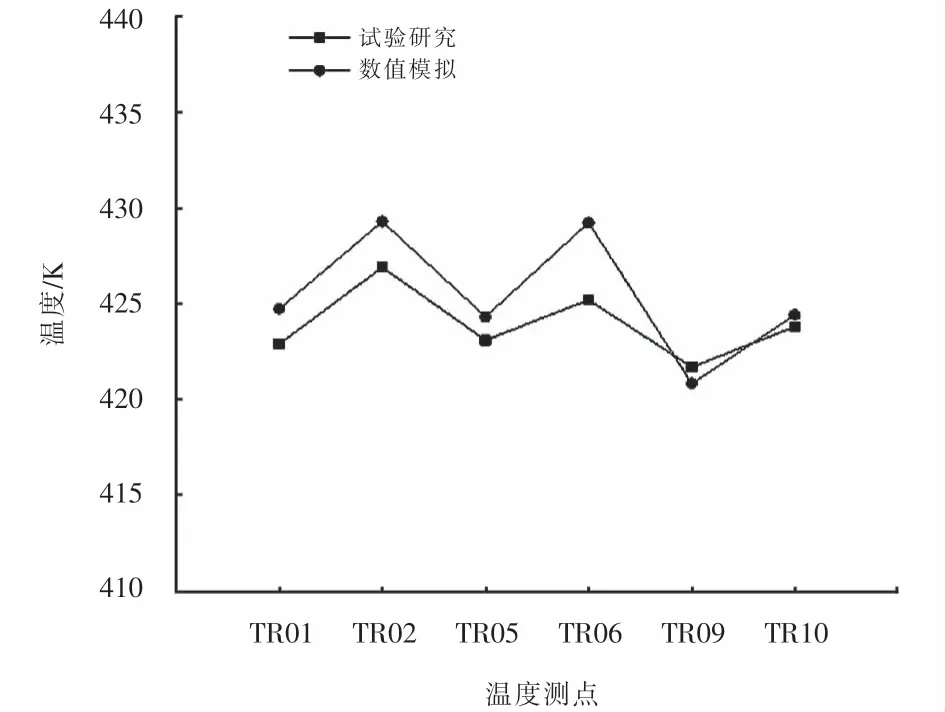

将-130℃和+150℃平衡态时的数值模拟结果与试验数据进行对比,验证了该数值模拟过程的准确性.图8和图9分别为-130℃、+150℃平衡态时试验结果与模拟结果的比较.通过比较分析发现,平衡态时热沉外壁面试验与模拟温度趋势基本吻合,温度相差最大为2.04 K、2.399 K.结果表明,可以用该方法模拟热沉温度场.

图8 -130℃平衡态试验与模拟结果对比Fig.8 Comparison between equilibrium test and simulation results at-130℃

图9 +150℃平衡态试验与模拟结果对比Fig.9 Comparison between equilibrium test and simulation results at+150℃

2 循环氮气进口速度对热沉温度均匀性的影响

模拟空间环境中的温度变化,可以使用将温度或流量可控制的冷剂传递到热沉的方法将热沉温度控制在指定时间间隔内.本文保持热沉载冷剂进口温度不变,分析氮气进口流量改变对不同热沉结构温度均匀性的影响,其边界条件同1.3.

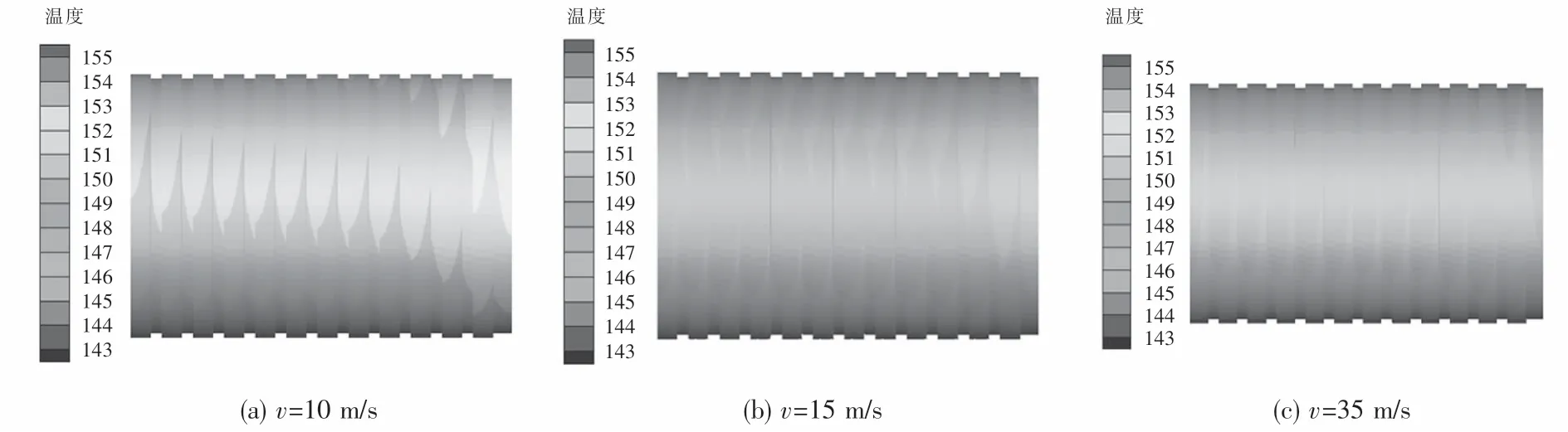

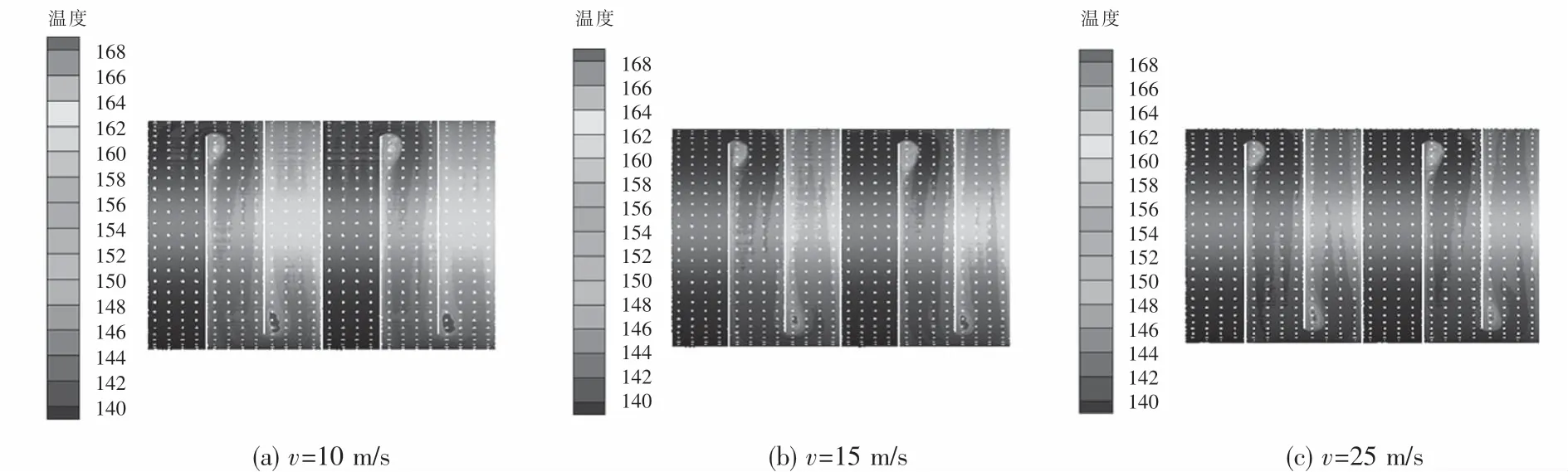

图10和图11分别为不同流速时两种热沉结构的外壁面温度分布云图.

图10 不同流速时鱼骨式热沉外壁面温度分布云图Fig.10 Cloud diagram of tem perature distribution on outer wall of fishbone heat sink at different flow rates

图11 不同流速时板式热沉外壁面温度分布云图Fig.11 Cloud diagram of temperature distribution on outer wall of plate heat sink at different flow rates

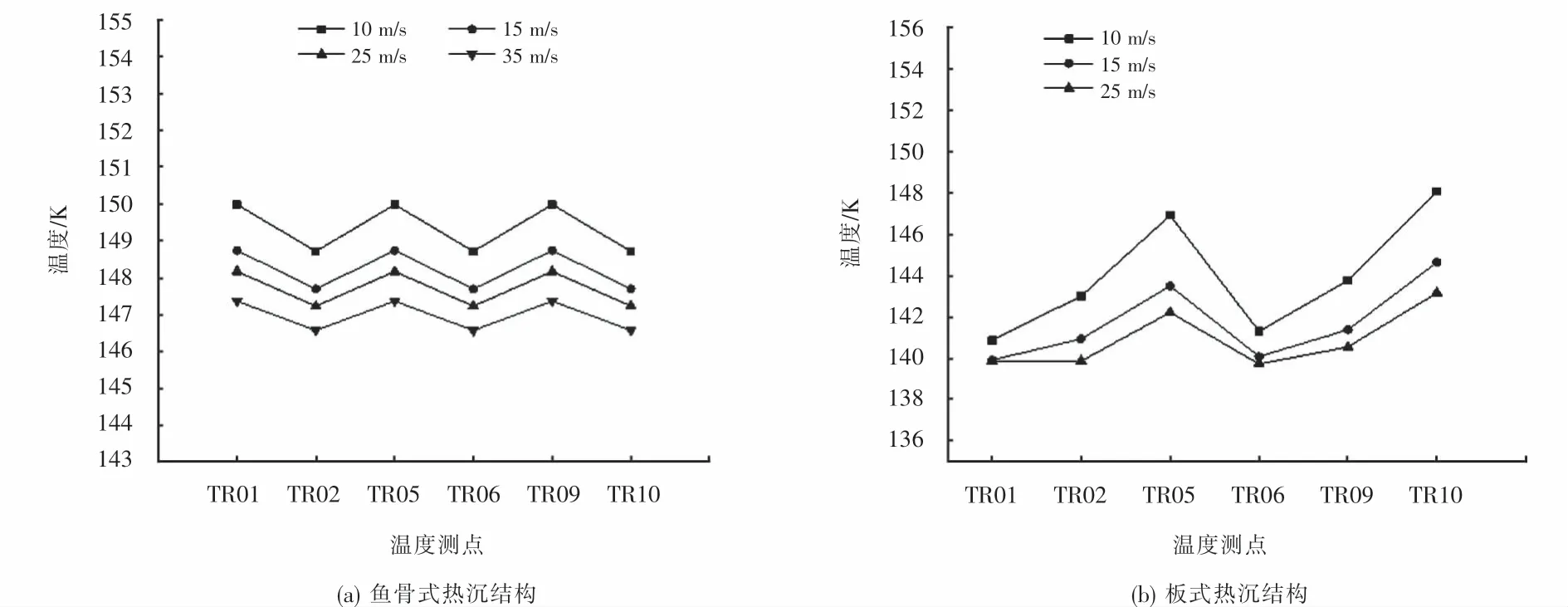

从图12可以看出,热沉翅片外壁面温度随着进口速度的增长而有所下降,并且随着流速的增加,两种热沉结构温度分布越均匀,热沉壁面温差也越小,温度越接近控制点温度.图12(a)为在鱼骨式热沉中进口速度由10 m/s增大到35 m/s时的热沉外壁面温度分布曲线,从图中可以看出,热沉翅片外壁面温度随进口速度的增长而有所下降,接近143 K,并且外壁面上侧总是高于下侧.图12(b)为在板式热沉中不同流速下热沉外壁面温度分布曲线,不同的流速下,热沉外壁温度均匀性分别为±4.389 5℃、±3.144 5℃、±2.627 3℃,随着流速的增加,热沉分布越均匀,热沉壁面温差越小,且越接近控制点温度.在相同热沉尺寸、相同边界条件、相同冷剂消耗且不考虑热沉折流板尖角的情况下,板式热沉与鱼骨式热沉相比,当流速增加到15 m/s时,热沉外壁面温度已经接近控制点温度,不需要再提高流速,且温度均匀度比鱼骨式热沉更好,流量消耗更少.板式热沉具有更高的传热效率和更好的温度均匀性,这是由于载冷剂与热沉的内表面直接接触进行热交换,并且热沉夹层中有许多小的圆柱体,可以起到扰流的作用.

图12 不同进口流速下热沉外壁面温度的分布曲线Fig.12 Tem perature distribution curve of outer wall of heat sink at different in let flow rates

3 热沉温度场降温过程模拟计算

本次模拟的是两种热沉结构在+150~-130℃范围内的降温速率.进行非稳态计算时,设置氮气入口温度为130 K,入口流速为14.227 m/s,热沉外壁面仅进行辐射换热,温度设置为423 K,外部发射率设置为0.2,热沉的初始环境为423 K,计算步长为6 s,计算步数为500,计算结果如图13和图14所示.

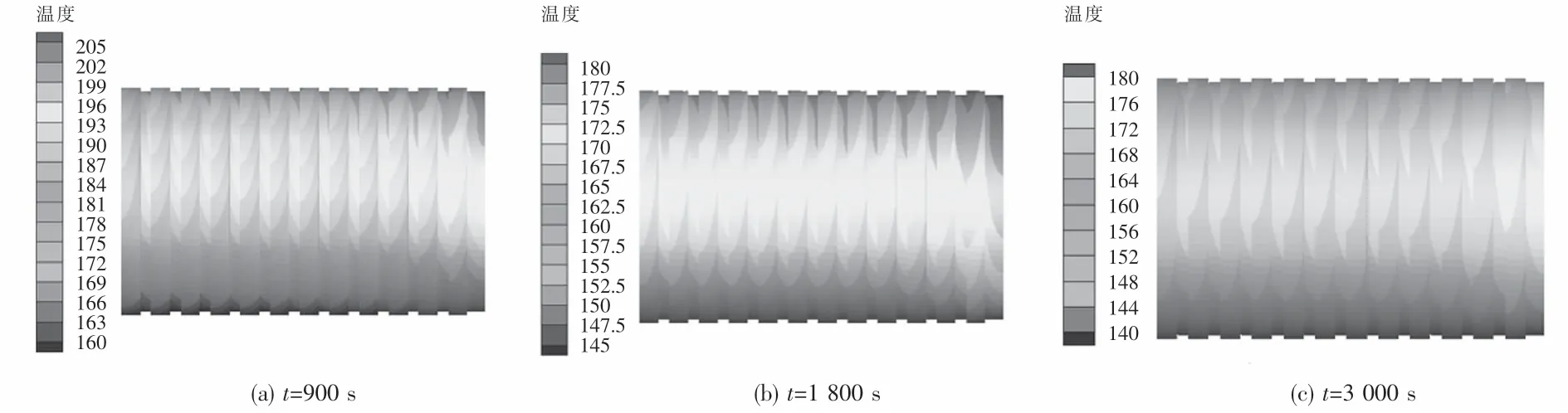

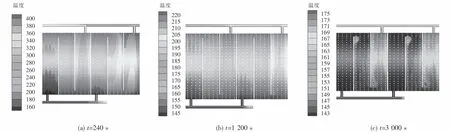

图13 和图14为热沉外壁面温度非稳态降温过程.从鱼骨式热沉结构云图看出,模拟开始后,入口附近的翅片表面温度开始降低.当仿真时间达到3 000 s时,热沉翅片表面温度基本不发生变化,翅片表面温度分布在156 K到168 K之间,温度分布较之前更加均匀.从板式热沉结构云图看出,流体首先流入第1个进口,第1段热沉温度开始下降,热沉第2段温度依旧很高,随着流体在进口支管内流动,流体流入第2段热沉,第2段热沉开始变化,第1段热沉变化快于第2段热沉.随着时间的增加,热沉温度逐渐下降到设定温度,趋向于均匀,且在折流板附近逐渐聚集,出现温度过高的现象.

图13 鱼骨式热沉外壁面温度随时间变化云图Fig.13 Cloud diagram of temperature variation w ith time on outer wall of fishbone heat sink

图14 板式热沉外壁面温度随时间变化云图Fig.14 Cloud diagram of tem perature variation w ith time on outer wall of plate heat sink

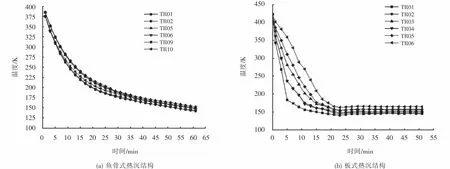

翅片外壁面温度随时间变化曲线如图15所示.从图15可看出,热沉外壁面的温度随着载冷剂的流入开始下降,而当热沉刚开始工作时,初始时刻的载冷剂和热沉之间存在较大的温度差.在1~15 min时,鱼骨式热沉结构的降温速率为9.84 K/min;15~35 min时,热沉的降温速率达到3.41 K/min;当时间增加至60 min时,热沉的降温速率仅为1.07 K/min,此时热沉温度场已经达到了稳定状态,温度稳定在143 K左右.板式热沉第1段表面的温度下降很明显,第1段热沉温度平均下降速率为25.328 K/min,而第2段热沉温度平均下降速率为16.276 K/min;随着时间的增加,热沉温度下降速率也在减缓,在5~15 min时,热沉温度下降的平均速率为10.548 K/min;而30 min后,热沉外壁面的温度完全稳定.相同进口流量下,板式热沉温度下降速率远大于鱼骨式热沉,板式热沉在第30 min就能降至设定温度.而鱼骨式热沉虽然30 min后降温速率满足指标要求,但温度并未达到设定温度,降温还在继续.相对来讲,板式热沉消耗的载冷剂量更少,消耗的时间也更少.

图15 热沉外壁面温度随时间变化曲线Fig.15 Curve of tem perature w ith time on outer wall of heat sink

4 结论

通过以上的数值模拟分析及试验研究得出以下结论:

1)板式结构热沉氮气的流速从10 m/s增加到25 m/s的过程中,随着流速的增加其温度分布越均匀,均匀性从4.39℃减小至2.63℃,接近控制点温度;鱼骨式结构热沉氮气流速从10 m/s增加到35 m/s的过程中,温度均匀性从1.71℃减小至0.97℃,二者均满足温度均匀性的设计要求.

2)在板式热沉中,流速增加到15 m/s时,热沉外壁面温度已经在设定点温度附近,而鱼骨式热沉流速要到35 m/s时才到达设定点温度附近,板式热沉结构相比于鱼骨式结构,不需要再提高流速,系统所需氮气的流量较少.

3)板式热沉温度下降速率较大,在相同热沉尺寸、相同边界条件、相同冷剂消耗且不考虑热沉折流板尖角的情况下,板式热沉前30 min的降温速率为9.33 K/min,30 min后热沉外壁温度完全稳定;鱼骨式热沉结构的降温速率较慢,鱼骨式热沉前30 min的降温速率为6.03 K/min,60 min后温度场达到稳定状态.