基于混料设计的MRC工艺中混合冷剂配比的优化

高嘉珮 ,王志刚 ,姚瑞清 *,曹强强 ,员汝娜,郭 琦 ,李稳宏

(1.西北大学化工学院,陕西 西安 710069 2.陕西延长石油天然气有限责任公司,陕西 延安 727403)

与煤和石油相比,天然气在使用过程排放的CO2、CO、SOX、NOX量最少,因此作为“清洁能源”被人们广泛使用[1]。目前最常采用且经济、有效的天然气输送方式为管道运输[2-3],而液化天然气(LNG)是管道没有抵达地区输送天然气的重要方式,更是远海运输天然气的唯一方式。液化天然气是利用制冷工艺,在常压下将天然气冷却至-162℃变为液体,液化后天然气体积仅为同质量常规天然气体积的1/625,为其进行远距离运输和存储提供了极大的便利,因此发展天然气液化工艺具有极为重要的实际应用价值[4-7]。

根据制冷方式的不同,天然气液化可分为阶式制冷循环、混合制冷循环和膨胀制冷循环[8~9],其中以混合冷剂制冷循环应用最广,混合制冷循环是采用N2与C1~C5烃类混合物作为制冷剂的工艺,它比阶式液化工艺设备机组较少,流程简单,比膨胀制冷循环投资省,能耗低,且自身管理方便[10]。混合制冷流程一般存在能耗较高,并且冷剂配比难度较大的问题,因此人们对混合制冷循环工艺优化进行了大量研究。孟毅明[11]等采用均匀设计法对混合冷剂配方进行了研究。杨国通等[12]以比功耗最小为目标函数确定混合冷剂最佳配比。人们常用混料设计实验优化食品、药剂配方[13-15],而将混料设计应用于液化天然气流程中的混合冷剂配比优化还鲜有报道,因此本文在确定混合冷剂制冷工艺冷剂运行参数的基础上,通过混料设计实验以及优化设计软件,以单位能耗和冷剂循环量最小为目标函数对混合冷剂配方进行优化,对混合制冷天然气液化工艺具有重要的现实意义。

1 混合制冷天然气液化流程

1.1 原料气和制冷剂的组成

一般基本负荷型LNG工厂原料气来自附近气源,含杂质较多,需要进行预处理。天然气经过净化后运输至液化装置。根据陕北某天然气液化厂实际工况,具体的天然气参数和制冷剂参数如表1所示。

表1 天然气和制冷剂组成Table 1 Composition of the mixed refrigerant and natural gas

1.2 液化工艺流程的模拟与搭建

陕北某天然气液化厂天然气处理量为240×104m3/d,进口压力为 4.0MPa(G),温度 25℃,压缩机等熵效率为0.75,模拟中天然气出冷箱的温度设定为-162℃。根据以上条件及天然气、冷剂配比,利用Aspen HYSYS搭建混合制冷循环的天然气液化流程模拟图,物性计算方法采用 Peng-Robinson,如图1所示。

图1 天然气液化工艺流程模拟图

该厂采用混合冷剂制冷循环工艺,为闭式循环工艺,分为制冷部分和天然气液化部分。制冷部分为来自冷剂换热器E-401顶部的低压冷剂气体首先进入气液分离罐V-401,分离出的气体经压缩机C-401一级入口压缩至中压,压缩后的冷剂气体冷却后进行气液分离,分离出的中压液态冷剂进入E-401冷却,气体进入压缩机二级入口压缩至高压,在空冷器AC-402中冷却后进行气液分离,分离后的高压气、液态冷剂分别进入冷剂换热器,再经多股流换热器各级入口为天然气及自身提供冷量。天然气液化部分为净化后的天然气进入冷剂换热器E-401,经各级换热器预冷、冷却、液化和过冷至-158℃后,再经节流阀节流降压至110kPa,最终得到-162℃的LNG产品存储于V-404。循环过程中冷剂会产生少量损耗,需定期补充少许冷剂进入冷剂循环系统以保证装置平稳运行。

2 混合冷剂配方优化

2.1 冷剂运行参数的确定

混合制冷剂液化流程的流程参数会对制冷性能产生至关重要的影响,而确定冷剂运行参数是优化冷剂配比的前提。利用Aspen HYSYS搭建液化流程,固定天然气各参数不变,混合冷剂组分不变,以单因素实验分别考察中压冷剂压力、高压冷剂压力、中压冷剂温度以及高压冷剂温度单因素对工艺装置的单位能耗的影响,结果如图2所示。

从图2(a)可见,当中压冷剂压力升高时,单位能耗逐渐降低,在压力升高至1900kPa时,继续提高压力能耗略微上升,压力过高造成出口温度过高,损坏压缩机。从图2(b)可见,当高压冷剂压力升高时,单位能耗也逐渐升高,但增幅不明显,二级压缩机的压比升高,从而使压缩机压缩单位流量的比功耗增加。从图2(c)、图2(d)可见,中压冷剂温度和高压冷剂温度的下降,单位能耗逐渐降低。当冷剂温度降低时,其进出冷箱的焓差增大,增强了冷剂的携冷能力,使得冷剂循环量下降,从而导致系统的能耗降低,所以要尽可能降低中、高压冷剂在冷箱进口处的温度。综上分析,当中压冷剂压力为1860kPa、高压冷剂压力为3800kPa,中、高压冷剂温度均为36℃时,装置的单位能耗较低。

利用Aspen HYSYS中多变量稳态优化器Optimizer,以系统单位能耗最小为目标选择序贯二次程序法(SQP法)对天然气液化流程进行优化,所需满足的约束条件为:低温换热器内多流股最小传热温差应不小于3℃,混合制冷剂在进入冷剂压缩机的气相分率应等于1。当中压冷剂压力1860kPa,高压冷剂压力3800kPa,中压冷剂温度36℃,高压冷剂温度36℃时,LNG单位能耗为391.077kWh/t,比实际工况下LNG单位能耗400.812kWh/t有所下降。

图2 中、高压冷剂压力和温度对装置单位能耗的影响

2.2 混合冷剂配比对液化流程的影响

在液化流程的最优工艺参数确定后,混合冷剂的配比将极大地影响系统的性能,因此必须确定最佳的冷剂配比,以期实现最小的冷剂循环量和最低的单位能耗。

固定液化流程中的天然气各参数不变,在中压冷剂压力1860 kPa,高压冷剂压力3800 kPa,中压冷剂温度36℃,高压冷剂温度36℃的条件下,考察冷剂配比对冷剂循环量和单位能耗的影响规律。

2.3 混料设计实验

为了寻求混合冷剂的最佳配比,本文设计了一个有约束条件的混料回归实验,混料试验设计一般应用于配方优化,主要研究配方中各组成之间的最佳配比, 各组成总和确定不变。 其中 x1、x2、x3、x4、x5分别为 N2、CH4、C2H4、C3H8、i-C5H12的物质的量分数,由冷剂中各组成对液化流程的影响结果可以限定每种纯冷剂的上下限,且设定一个x1+x2+x3+x4+x5=100%的约束条件。借助Design Expert这一实验设计软件,使用混料实验设计Mixture中的Optimal方法,以冷剂循环量和单位能耗为评价指标对混合冷剂的配比进行优化。

3 结果与讨论

3.1 冷剂中各组分对液化流程影响程度

固定天然气和冷剂运行参数不变的条件下,混合冷剂中各组成对冷剂循环量和单位能耗的影响规律如图3所示。

图3 冷剂中各组分单一变化对流程性能的影响

由图3可知,随着制冷剂组分——N2、CH4、C2H4、C3H8和i-C5H12物质的量分数的变化,液化流程中总存在着一个最小的功耗和最低冷剂循环量所对应的物质的量分数。在目前的冷剂配比下,单位能耗和冷剂循环量均不在最低点,说明目前的冷剂配比并不是最佳配比。混合冷剂液化流程的目标函数为功耗最小,而能耗的高低的主要取决于冷剂循环量,冷剂循环量又取决于冷剂的配比,因此,必须找到混合冷剂的最佳配比才能确保液化流程的能耗最低。

3.2 冷剂配比优化结果

由上述单因素实验可以限定每种纯冷剂的上下限如下:7.0% ≤ x1≤ 9.0%、25.0% ≤ x2≤28.0%、30.0% ≤ x3≤ 34.0%、18.0% ≤ x4≤ 20.0%、15.0%≤x5≤17.0%,设定约束条件为x1+x2+x3+x4+x5=100%。混料实验设计及运行结果见表2。

表2 混料优化实验设计及结果

3.3 混料实验结果的方差分析

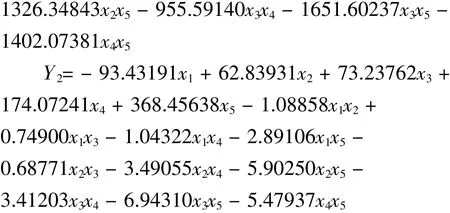

通过对各因素进行拟合得出冷剂循环量(Y1)和单位能耗(Y2)对应的回归方程为:

表3 不同配比下以冷剂循环量为响应值的方差分析表

表4 不同配比下以单位能耗为响应值的方差分析表

回归模型对应的方差分析见表3和表4。

由表3可知,通过对模型进行方差分析后发现该二次模型的显著水平P<0.0001,判定系数为R12=0.9722,说明指标Y1冷剂循环量由混合冷剂x1、x2、x3、x4、x5引起的变异有97.22%,仅有2.78%的变异是不能使用该模型进行分析。将判定系数校正后R12Adj=0.9334,说明该模型可以很好地对冷剂循环量与冷剂配比之间的关系进行拟合。

由表4可知,通过对模型进行方差分析后发现该二次模型的显著水平P<0.0001,判定系数为R22=0.9954,说明指标 Y2单位能耗由混合冷剂 x1、x2、x3、x4、x5引起的变异有99.54%,仅有0.46%的变异是不能用该模型进行分析,将判定系数校正后R22Adj=0.9889,从统计学上说明此模型具有一定意义,完全可以作为真实的实验点来对数据进行对比和分析,并以此方法来确定混合冷剂的最佳配比。

3.4 冷剂配比对冷剂循环量与单位能耗的影响

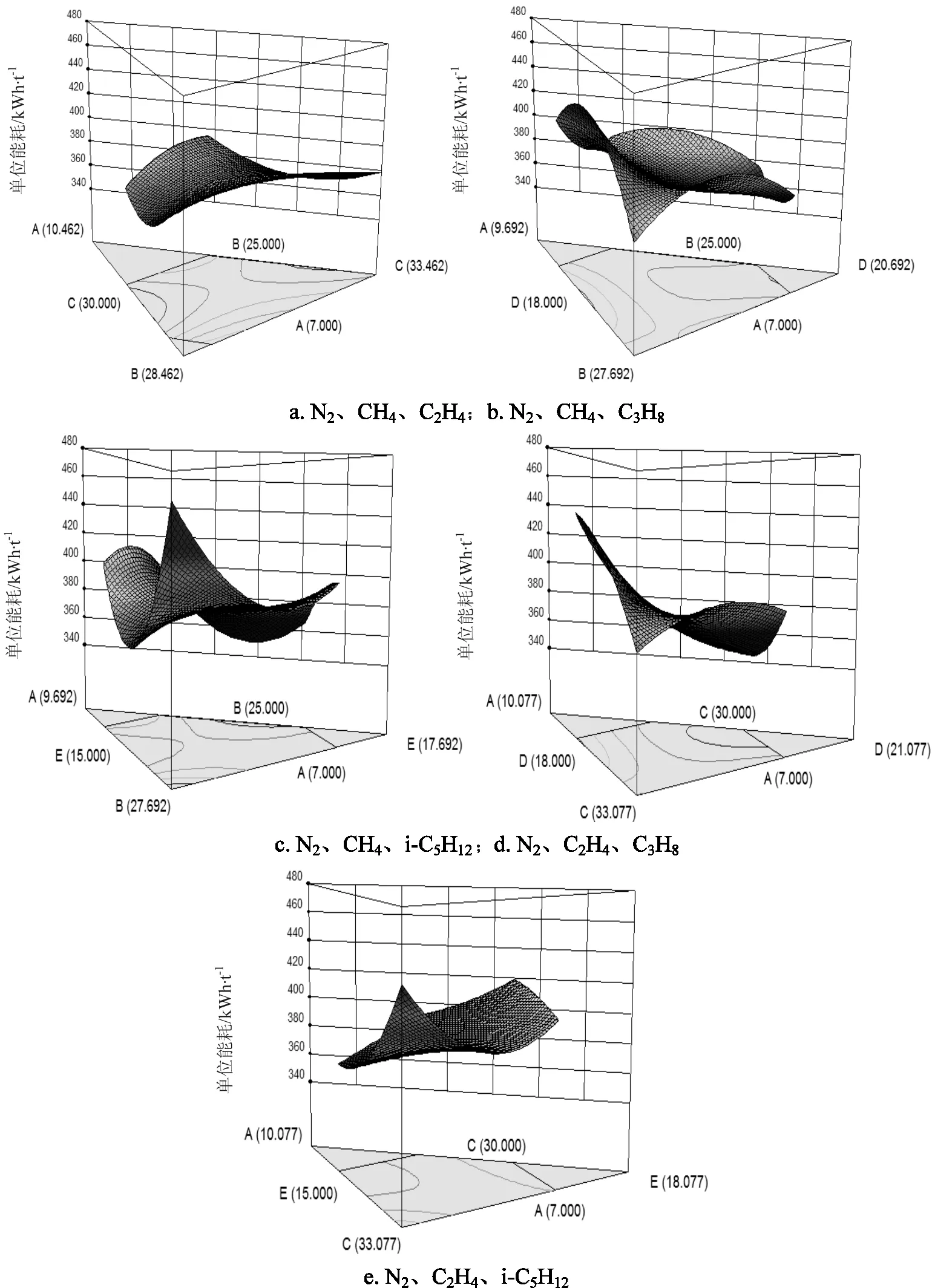

根据回归方程与混料设计实验结果,绘制N2、CH4、C2H4、C3H8、i-C5H12五种冷剂组成的三元等值线图与三维响应面图,研究时固定其中2种组分,比较其他3种成分交互作用对冷剂循环量和单位能耗的影响,结果分别见图4和图5。其中编号A、B、C、D、E 分别为 N2、CH4、C2H4、C3H8、i-C5H12。

图4 冷剂组分对冷剂循环量的影响的响应面图

由图4可知,5个响应面图均出现了不同程度的弧度,说明N2与冷剂中其他四种组分对冷剂循环量的影响具有交互作用。如图4a为固定C3H8、i-C5H12物质的量分数分别为18.76%、15.77%,当C2H4物质的量分数为30%、CH4含量处于较高水平时,随N2含量的降低,冷剂循环量出现较大幅度的减少,到达一定值后开始增加。当降低制冷剂中N2含量时,液化同样质量的天然气所需冷剂流量降低,压缩机功耗降低。但N2含量不能过低,否则会受高压气态冷剂出口调节阀控制,使冷箱无法正常工作。从上图看,其他组分也具有类似趋势,而冷剂循环量出现极小值。

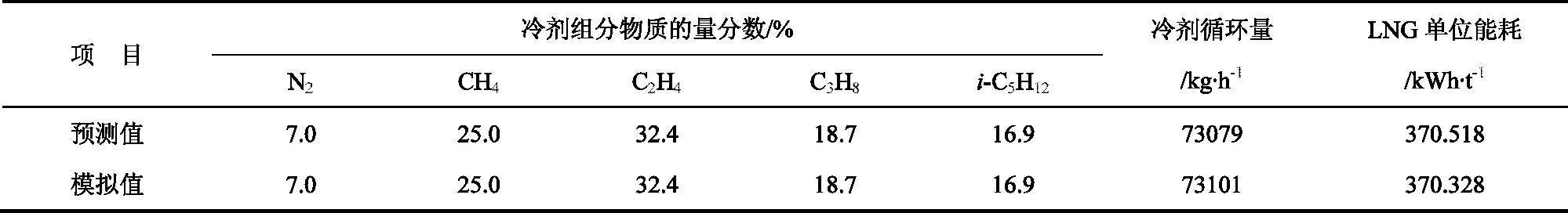

由图5可知,5个响应面图均出现了不同程度的弧度,说明N2与冷剂中其他四种组分对单位能耗的影响具有交互作用。如图5b为固定C2H4、i-C5H12物质的量分数分别为31.54%、15.77%,当N2物质的量分数为7%、CH4含量处于较高水平时,随C3H8含量的升高,单位能耗出现较大幅度的减少。当制冷剂中C3H8含量增加时,液化同样质量的天然气所需冷剂流量降低,压缩机功耗降低,但C3H8属于过渡温区,含量不能过高,否则会使总体的制冷效率有所降低。从上图看,其他组分也具有类似趋势,单位能耗出现极小值。

图5 冷剂组分对单位能耗的影响的响应面图

3.5 最佳冷剂配比的确定

利用Design-Expert软件的中Optimization优化方法对混合冷剂配比进行优化,得到双响应值的最佳冷剂组分物质的量比为:N2∶CH4∶C2H4∶C3H8∶i-C5H12=7.0∶25.0∶32.4∶18.7∶16.9;此时预测的最小冷剂循环量为73079 kg/h,预测的最小LNG单位能耗为370.518kWh/t。

将优化得到的最佳冷剂配比在Aspen HYSYS中进行模拟验证,结果见表5。

表5 验证结果

由表5可知,在最佳冷剂配比下进行验证实验,此时模拟冷剂循环量为73101 kg/h,LNG单位能耗为370.328kWh/t,二者相对误差分别为0.030%和0.051%,与响应面设计预测的响应值高度吻合,说明混料实验分析方法及回归方程较为可靠。

3.6 优化结果对比

将优化后的最佳工艺参数以及最优混合冷剂配比输入液化流程中进行模拟,得到液化装置优化前后的各参数见表6。

表6 优化前后各参数对比

由表6可知:通过对液化流程的工艺参数和冷剂配比进行优化,冷箱的冷量利用率由22.41%提高至26.12%,说明在冷箱中冷量利用更加合理;冷剂的循环量由83888kg/h降低至73101kg/h,降幅12.86%;生产每吨LNG的能耗由400.81kWh降至370.33kWh,降幅7.61%。通过优化,装置的生产成本明显降低,达到了节能降耗的目的。

4 结论

(1)以冷剂循环量和单位能耗最小为目标,通过单因素实验确定了液化流程的最优工艺参数:中压冷剂压力1860kPa,高压冷剂压力3800kPa,中压冷剂温度36℃,高压冷剂温度36℃;在此工艺条件下冷剂循环量为 80104kg/h,LNG单位能耗为391.077kWh/t。

(2)在最优工艺参数下,研究了冷剂中各组分对液化流程的影响,结果表明每种组分都存在对应的最优液化流程参数。以冷剂循环量和单位能耗最小为优化目标,设计了一个有约束条件的混料设计实验对冷剂配比进行优化,通过Design Expert软件中的Optimal方法得到了最优混合冷剂各组分物质的量比为:N2∶CH4∶C2H4∶C3H8∶i-C5H12=7.0% ∶25.0% ∶32.4% ∶18.4% ∶16.9% ,Aspen HYSYS的模拟验证结果表明,冷剂的循环量降低了12.86%,生产每吨LNG的能耗降低7.61%,因此通过此种方法优化后,装置的生产成本明显降低,可以满足节能降耗的需求。