催化剂喷雾干燥数值模拟与研究

戚严文,许京荆*,陈 镭,朱 远,李盛鹏

(1.上海大学机电工程与自动化学院,上海 200072;2.中国石化催化剂有限公司南京分公司,南京 211500)

催化剂在以煤为原料制取石油类产品的煤化工技术中具有十分重要的作用,催化剂的制备过程决定着催化剂的活性、粒径分布、含水率以及磨耗等,这些指标决定了催化剂品质的合格与否。由于离心喷雾干燥技术具有干燥速度快,时间短(约3~10s),化工行业中的催化剂常采用该技术制备[1]。

很多学者对喷雾干燥过程进行了研究。其中黄立新等[2-4]对离心喷雾干燥塔的研究较多,提出了雾化盘的建模、塔内各个变量的分布,并对离心喷雾与压力喷雾做了对比研究。干燥塔的研究主要放在了食品、陶瓷、中药等行业,且使用的模型一般为中规模干燥塔[5-7]。对于催化剂行业使用的喷雾干燥塔的研究较少,多为实验研究,但实验研究对催化剂资源是一种很大的浪费。刘阿龙等[8-9]研究了催化剂离心喷雾干燥塔干燥机理,对催化剂的制备具有一定指导意义。许京荆[1]、谭永鹏等[10]对FCC催化剂干燥进行数值模拟,为大型干燥塔的设计提供了新思路。以上研究对于平均体积粒径等影响催化剂品质的参数研究较少,因此本文着重研究雾化盘转速对于平均粒径、蒸发速率、含水率及颗粒停留时间的影响,确定合适的雾化盘转速范围,为生产合格的催化剂提供指导。

1 数值模拟

图1(a)为仿真所用模型,使用带有热风分配器和蜗壳的三维模型进行喷雾干燥研究。使用Design Model建立喷雾干燥三维模型,网格划分一般分为映射划分和自由网格划分[11],由于仿真模型大且复杂,因而使用自由网格划分,并对雾化盘、进出口等气体运动剧烈的地方进行了网格加密。雾化盘如图1(b)所示,转速范围为 5000~15000 r/min。

图1 离心喷雾干燥塔(单位:mm)Fig.1 Centrifugal spray drying tower(Unit:mm)

催化剂离心喷雾干燥制备过程是一个伴有传质、传热、液体蒸发相变的高温气体-颗粒两相湍流的过程,使用欧拉-拉格朗日方法对烟气和颗粒相建模,烟气为连续相,液滴-颗粒为离散相。该模型可以根据液滴的密度和直径计算成串粒子/颗粒的轨迹,离散相的计算考虑浮力、与连续相的能量交换、质量交换(水汽)、动量交换,液态水与水汽的转换采用液体蒸发模型[12]。

料液在雾化盘表面,呈薄膜状扩散,并且在圆周边缘以高速甩出。料液离开雾化盘的径向速度由公式(1)计算[13],切向速度近似等于雾化盘上的圆周速度,由公式(2)计算得到。

CFX提供了多种粒径分布模型,其中Rosin-Rammler模型适用于粉碎的固体燃料以及喷雾干燥,因而使用该模型对液滴粒径分布进行建模。其中平均粒径计算公式如式(3)所示。

粒径分布和平均粒径对于催化剂品质具有重要意义。而对于粉粒体而言,粒径可分为颗粒的单一粒径和颗粒群的平均粒径。绝大多数情况下,物料的粒度并不一致,往往是由许多粒度大小不一的颗粒组成的分散系统[14]。实际的(多分散)分布由相同数量的具有相同代表尺寸(单分散)的颗粒代替,代表性的颗粒直径由Mugele和Evans标准化:

其中p和q为正整数。常用的代表性直径包括:算术平均直径(D10)、体积平均直径(D30)、索特平均直径(D32)以及德布鲁维尔平均直径(D43)。实际工业生产中,常用激光粒度分析仪测量产品粒径及分布,得到D43来表征产品平均粒径,D43定义如下:

上式中ni是颗粒粒径为di时对应的个数百分比。

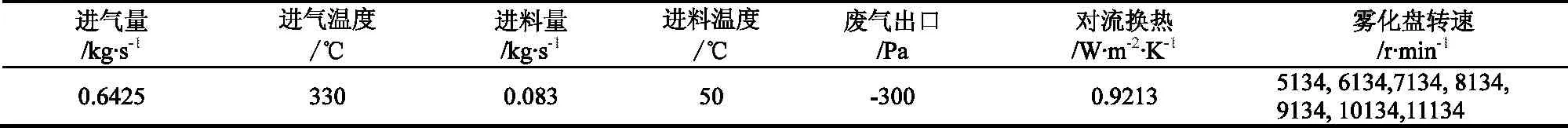

喷雾干燥塔中干燥介质为天然气燃烧后得到的烟气,为了简化计算,将干燥介质定为理想热烟气,该热烟气组份(质量分数)分别为CO20.201,H2O 0.051,以及N20.748。溶剂为水,颗粒出口为逃逸(escape),其余边界条件如表1所示。

表1 边界条件Table 1 Boundary conditions

由公式(1)~(3)可知,喷入干燥塔的径向速度、切向速度及液滴平均直径与雾化盘转速有关。因而不同转速下,进入干燥塔内的液滴平均直径不同,液滴入口边界条件如表2所示。

表2 不同转速下液滴边界条件Table 2 Droplet boundary conditions at different atomizer speed

2 结果与分析

2.1 数值方法验证

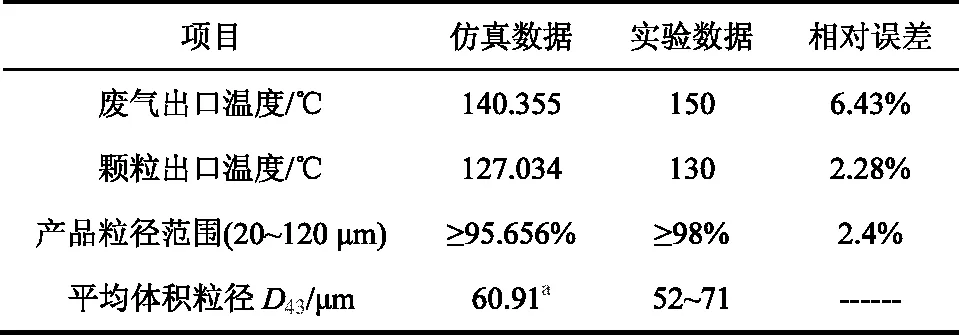

选择CFX中合适的物理模型,将催化剂物料蒸发干燥过程进行计算求解。为验证选用物理模型的正确性,首先选择雾化盘转速为7134r/min进行数值计算,计算得到了废气出口温度、颗粒出口温度、粒径分布、平均粒径等,并与实验提供的数据进行了比较,结果如表3所示。由表3可知,仿真结果与实验之间最大误差不超过10%,验证了该仿真方法的正确性。

表3 仿真与实验数据对比Table 3 Comparison between simulation and experimental data

2.2 雾化盘转速对干燥结果的影响

雾化盘是离心喷雾塔中的重要部件,在保证进气量、进气温度、进料量、进料温度不变的情况下,雾化盘转速会对含水量,蒸发速率、颗粒在塔内停留时间、产品平均粒径等表示催化剂品质的指标有影响。

2.2.1 雾化盘转速对产品粒径影响

图2为平均粒径(D43)随雾化盘转速变化的曲线。将仿真求得结果进行线性拟合,得到了雾化盘转速与D43的函数关系:

模型显著性检验“Prob>F”值为 2.2714×10-4,小于0.05,说明该模型具有统计学意义;决定系数“R-squared”和调整系数 “Adj R-squared”分别为0.98493和0.97739,均大于0.8,说明该模型的拟合度较高,能够预测5000~12000r/min转速内产品的平均体积粒径,为实际生产带来很大便利。由表2知,随着雾化盘转速升高,进入干燥塔内的液滴平均直径逐渐变小,因而产品平均粒径变小,从图2可得出该结论。由图2发现当雾化盘转速在5134~9134r/min时,产品平均粒径变化较大,曲线斜率较陡,而当雾化盘转速超过9134r/min后,粒径变化趋于平缓。

图2 产品平均体积粒径随雾化盘转速变化曲线Fig.2 Product average volume diameter varies with the speed of atomizer disk

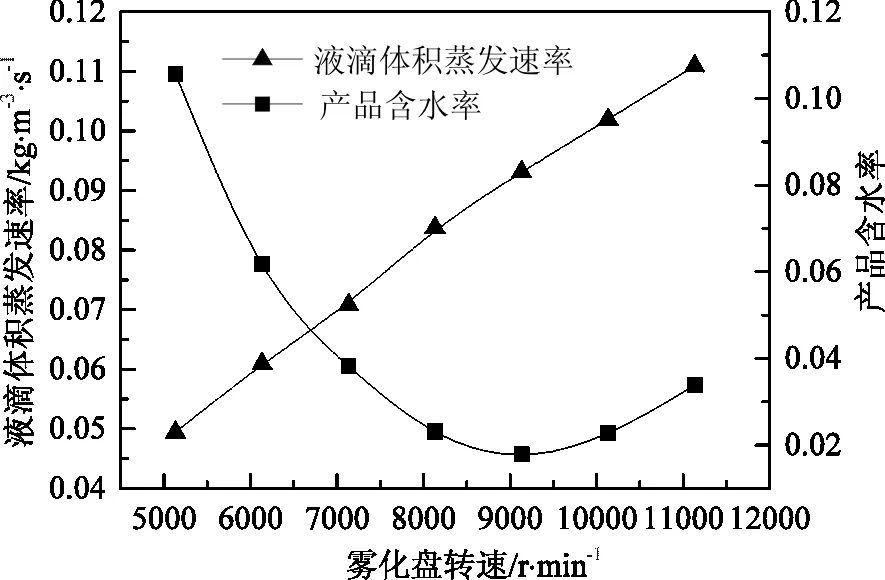

2.2.2 雾化盘转速对液滴蒸发速率影响

干燥塔中液滴的蒸发速率对于颗粒的磨耗具有十分重要的意义,蒸发速率过小,导致产品含水率大,蒸发速率大则会导致颗粒过酥松,加大了磨耗。液滴蒸发速率随雾化盘转速变化曲线如图3所示。拟合后函数为:

液滴体积蒸发速率与雾化盘转速呈直线关系,随着雾化盘转速的增加,液滴体积蒸发速率也变大。这是因为,雾化盘转速增加,使得颗粒与热烟气之间的相对速度增加。

由图3知,含水率并不是随雾化盘转速的增加而增加。当转速在5134~9134r/min内,产品含水率随转速增加而减小。当转速大于9134r/min时,产品含水率随转速升高而变大。这是因为,雾化盘转速高,液滴初始动量大,因而部分液滴未干燥完成就粘壁,造成塔内蒸发量的减少。

图3 液滴体积蒸发速率及含水率随雾化盘转速变化曲线Fig.3 Evaporation rate and product moisture content vary with the speed of atomizer disk

2.2.3 雾化盘转速对颗粒停留时间的影响

雾化盘的改变对于干燥塔内整个流场的运动都有影响,颗粒停留时间随雾化盘转速的变化曲线如图4所示。随着雾化盘转速升高,颗粒在塔内停留的平均时间逐渐增大。这是因为,转速高,导致喷入干燥塔内的液滴直径变小。小液滴的动量小,喷入干燥塔内后速度迅速减小,最后会和气流一起运动,因而颗粒在塔内的停留时间增大。

图4 颗粒平均停留时间随雾化盘转速变化曲线Fig.4 Average residence time of the particles varies with the speed of atomizer disk

2.2.4 雾化盘转速确定

图5 产品平均体积粒径、含水率与雾化盘转速关系曲线Fig.5 Product average volume diameter and moisture content vary with the speed of atomizer disk

合格的催化剂产品,对于平均粒径、产品含水率、液滴体积蒸发速率都有一定的要求:平均体积粒径要求在52~71μm之间,产品含水率低于5%,为了控制产品磨耗,液滴体积蒸发速率越小越好。产品平均体积粒径及含水率与雾化盘转速的关系如图5所示。由图5可知,产品平均体积粒径曲线与产品平均体积粒径上下线曲线相交两点,对应的转速分别为5281r/min和8923r/min;产品含水率曲线与含水率上线曲线相交于一点,对应的雾化盘转速为6628r/min。生产的催化剂产品既要满足粒径要求又要满足含水量要求,因而雾化盘转速的合理范围为 6628~8923r/min。

3 结论

利用CFX中的颗粒运输模型(PTM)对离心喷雾干燥塔进行了三维数值模拟,仿真结果与实验数据误差不大于10%,说明该仿真方法正确。在进风温度、进气量、进料量以及料液温度不变的情况下,研究了雾化盘转速对产品平均粒径、蒸发速率、产品含水量以及颗粒平均停留时间的影响。该研究结果对于雾化转速的选择、控制产品质量具有指导意义,结论如下:

(1)产品平均体积粒径随雾化盘转速的升高而减小,拟合曲线正确性较高,可以用来预测某一转速下产品平均体积粒径,这对于催化剂的生产制造具有重要意义。

(2)液滴体积蒸发速率随雾化盘转速呈直线变化,且转速越大,蒸发速率越大;在一定转速内,产品含水率随转速增大而减小,当转速超过9134r/min时,产品含水率增加。

(3)颗粒在塔内的停留时间随转速的加大而增加,在8134~10134r/min内增加最迅速。

(4)根据合格催化剂产品的品质要求,确定了合适的雾化转速范围,该研究结果对于控制产品质量具有指导意义。

符号说明

D—颗粒直径,m;Dpq—代表性颗粒直径,m;d—雾化盘直径,m;dvs—索特平均直径,μm;f0(D)—数量分布函数;G1—进料量,kg/h;h—雾化盘叶片高度,m;N—雾化盘转速,r/min;n—叶片个数;QL—料液体积流量,m3/h; Vt—液滴切向速度,m;Vr—液滴径向速度,m;v—液滴体积蒸发速率 kg/(m3·s);ρL—料液密度,kg/m3;μL—料液粘度,mPa·s。