离心喷雾干燥机在酶制剂粉末生产中的应用

王青山

摘 要:介绍了离心喷雾干燥机的工作原理、技术参数、工艺流程和干燥控制参数的优化组合,针对酶制剂粉末试生产过程中离心喷雾干燥系统存在清洗后的污水排放不彻底问题提出解决方案,总结了离心喷雾干燥机在使用中的优缺点,提出了离心喷雾干燥机在以后使用中的一些建议。

关键词:离心式;喷雾干燥;干燥塔;雾化器

在传统的干燥工艺中,产品从液态制成粉末需要经过蒸发、结晶、过滤、干燥、粉碎、筛分等一系列工艺过程。义马煤业集团煤生化高科技工程有限公司在酶制剂干燥精制工艺中,研究使用了离心喷雾干燥机,将酶制剂酶液以淀粉为载体,酶液通过高速离心雾化器喷出来的均匀雾状液珠被热空气流直接干燥成粉末状成品,省去了粉碎、筛分等工艺过程,大大的简化了工艺流程,同时提高了产品的质量和产量。

一、离心喷雾干燥机的工作原理

空气经过滤和加热,进入干燥塔顶部的空气分配器,使热空气呈螺旋状均匀的进入干燥塔。酶液经干燥塔顶部的高速离心雾化器,快速输送到高速旋转的雾化盘上,由于离心力的作用,使酶液通过旋转的雾化盘被雾化成极细微的雾状液滴,再与热空气并流接触,在极短的时间内可干燥为酶制剂粉末成品。成品连续地由干燥塔底部和旋风分离器中输出,废气由引风机排空。

二、离心喷雾干燥机的技术参数

水份蒸发量:W=500Kg/h

进风温度:常温—220℃(可调)

出风温度:80—90℃(可调)

鼓风机:4—72—NO6C—2240—15Kw

全压/风量(1733Pa/20628m3/h)

引风机:9—19—11.2D—1450—75Kw

全压/风量(6609Pa/19603m3/h)

雾化器型号:DGP—500型—7.5Kw

布袋过滤器单个尺寸:φ120mm*2000mm*225只

蒸汽散热器:500m?

电加热:300Kw

塔体尺寸:5.5m*5.5m

椎体夹角:55度

三、离心喷雾干燥机的干燥控制原理

影响酶制剂粉末干燥效果的主要因素是离心喷雾干燥机中干燥塔的进风温度、出风温度,雾化器的转速及供料流量。通过对进风口温度变化对酶制剂粉末产品干燥指标的影响,以及出风口温度变化对酶制剂粉末产品含水量的影响,定量分析雾化器转速大小对酶制剂粉末产品颗粒度的影响,得出結论:离心雾化后的雾滴小,则干燥后酶制剂粉末产品颗粒小;离心雾化后的雾滴大,则酶制剂粉末产品颗粒就大。

根据上述结论,反复对干燥塔进风温度、出风温度、雾化器转速及供料流量进行实验、研究与总结,摸索出酶制剂粉末产品干燥的最佳温度:干燥塔进风温度 165~175℃,干燥塔出风温度70~80℃。根据雾化器转速、物料流量、进出风温度与风量之间的关系,优化出了离心喷雾干燥机适用于酶制剂粉末生产的控制系统参数。

四、离心喷雾干燥机的工艺流程

离心喷雾干燥机由供料系统、加热系统、干燥塔系统、收料系统、控制系统五部分组成,图1为离心喷雾干燥机流程图 。

当进风空气加热到控制参数设定的温度范围后,酶制剂酶液由莫诺泵经料液过滤器通过物料管道输送至高速运转的离心雾化器,再由雾化器迅速地把酶液连续不断地、均匀地转变成雾滴状,雾化的酶液滴与经过滤器滤过的洁净热空气形成良好的热交换,使水分瞬间蒸发汽化,再由引风机将热交换后的空气抽出至室外。收料系统由二台高效旋风分离器并联组成,在旋风分离器出口处完成产品的收集和包装工作,产品回收率达到99.9%。

五、离心喷雾干燥机在调试运行阶段存在的问题及其解决方案

目前,现有的喷雾干燥塔使用后都需要清洗,清洗后的污水放出时很不方便,干燥塔内的污水很难排放干净,无法满足使用需求。

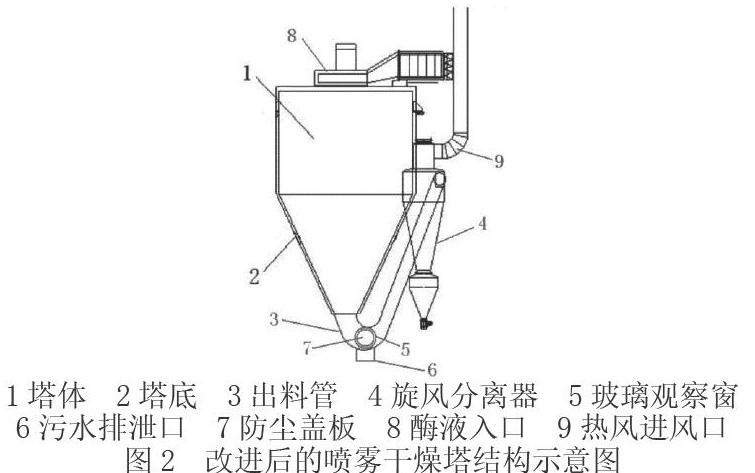

为避免干燥塔内的污水排泄不彻底,我们采取了以下改进措施:在干燥塔的塔体下部设计一个倒锥形的塔底,塔底设有一个V型出料管,出料管连接至旋风分离器,在出料管的下端尖部设有一个向一侧透明的玻璃观察窗和一个向下的污水排泄口,在玻璃观察窗外侧设置一个防尘盖板,可以有效防止室内粉尘弄脏玻璃观察窗。改进后的干燥塔结构简单、使用方便,干燥塔清洗后的污水排泄方便,还可以从玻璃观察窗检查出料管路是否冲洗干净,图2为改进后的喷雾干燥塔结构示意图。

六、离心喷雾干燥机使用中的优缺点

离心喷雾干燥机的优点:

(1)离心喷雾干燥机不需要严格的过滤设备,酶液中无纤维状物质,因此不会堵塞酶液通道。

(2)与压力式喷雾干燥机相比,离心喷雾干燥机可以适应较高黏度的料液。

(3)因雾化器的转速很容易调节,所以比较容易控制产品粒度,可以实现产品粒度大小均匀。

(4)在调节干燥塔处理量时,不需要改变雾化器的工作状态,只需通过在人机界面对进料流量进行调节,便可以调整整个干燥塔的处理量。

离心喷雾干燥机的缺点:

(1)干燥塔内雾滴与气体的接触方式基本属于并流形式,因此离心雾化器的分散盘不能垂直放置。

(2)对离心雾化器分散盘的加工精度要求较高,要有良好的动平衡性能,如果平衡状态不佳,高速离心雾化器的主轴及轴承容易被损坏。

(3)与压力式喷雾干燥机相比,粉末产品的堆密度要小一些。

七、结论

本次离心喷雾干燥机的投入使用,大大简化了生产流程,是酶制剂粉末生产的新技术革命,提高了我公司酶制剂产品质量及整体技术水平,形成了年产2000吨酶制剂粉末产品的生产规模,提高了我公司酶制剂产品在国内外市场的竞争能力。但同时,在大规模工业化生产前,要继续优化离心喷雾干燥工艺参数,应注意进料流量、进风压力、进出风温度、进风风量等几项参数的最优化组合;改进雾化盘及除尘布袋材质,延长设备折旧周期,降低安全风险,要加强离心喷雾干燥和其他干燥方式的优势互补,使干燥工艺更加适合酶制剂粉末的生产。