浅谈车辆全寿命周期成本管理

崔海霞 吴洪霞 周健 李琪

摘要:本文提出了全寿命周期管理系统,对公司车辆全寿命周期成本进行全面管理,为公司车辆提供维保方案、经营策略依据以及后期增值服务等。

关键词:全寿命周期;车辆;维保方案;经营策略。

Abstract:This paper puts forward the whole life cycle management system,carries on the overall management to the company vehicle life cycle cost,provides the maintenance plan,the management strategy basis and the later period value-added service for the company vehicle.

Keywords:whole life cycle;vehicle;maintenance plan;management strategy.

前言

全寿命周期成本管理(LCC),根据IEC60300-3-3:可靠性管理, 预期寿命周期成本为装备的论证、研制、生产、使用、维修与保障、退役所付出的一切费用之和。发生的成本可以分为两大部分,即购置费(论证、设计和开发、生产、安装)和使用维修费(使用和维修、报废等)。全寿命周期费用分析,是一种系统的分析方法,用于选择和确定产品等有限资源的最佳费用,并为此而对各种方案作出必要的评价。

1.介绍

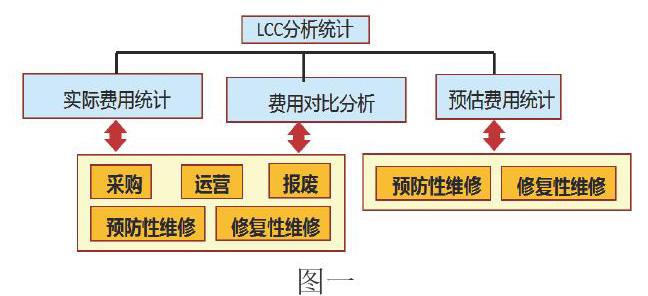

寿命周期费用(Life Cycle Cost, LCC)是产品在全寿命周期中产生的费用的总和。车辆全寿命周期费用包含四部分(如图一):车辆和维护设备采购费用、车辆全寿命周期内运营的成本费用、车辆维护和保养费用(预防性维护、修复性维护)、部件报废费用。寿命周期费用分析(Life Cycle Costing or Life Cycle Cost Analysis, LCCA)是从经济上分析和评估产品在全寿命周期(或部分寿命周期或不同寿命周期的组合)过程中产生的费用总和的过程。通常在产品寿命周期的早期阶段(根据具体项目要求,可能在投标时)即应开展LCC分析,并随系统变更而逐步更新。

1.1 车辆和维護设备采购费用包括以下方面:

1.1.1概念和定义:市场研究、项目管理、产品概念和设计分析、产品需求规范的准备。

1.1.2设计和开发:项目管理、产品设计(包括可靠性、可维修性、和环境保护)、 设计文档的准备、样机制造、 软件开发、测试和评估、可制造性工程和规划、供应商选择、展示和认证、质量管理。

1.1.3 制造和安装:工业工程和运营分析、设施建造、制造工具和测试设备、特殊支持和测试设备、初始备件和维修工具、初始培训、文件准备、软件、型式试验、生产管理、设施维修、制造(人工和物料等)、 质量控制和检测、 组装、安装和检测、包装、存储、运输、持续的培训。

1.2 车辆全寿命周期内运营的成本费用包括车辆能量消耗费、车辆清洁费、车辆上下水费、车辆排污费、人工费。

1.3 车辆全寿命周期内维护和保养费用包括预防性维修费用、修复性维修费用、维修设施设备工具费。

1.4 部件报废费用包括车辆所使用的部件、易损易耗材料等根据国家法律规定进行报废处置的成本及其剩余价值。如蓄电池、润滑油脂报废后的回收费用和剩余价值。

2费用单元估算方法

根据具体情况的不同,计算费用单元的费用可以采用不同的方法,一般有:

2.1 类比法:借鉴具有类似大小、技术、运行模式和操作特点的类似产品的历史数据。

2.2 参数法:建立反映LCC费用和产品或过程变量之间关系的数学方程并通过计算得到LCC分析结果的方法,如根据产品的数量、运行时间、可靠性、维修性等参数计算其纠正性维修费用。

2.3 工程法:直接给出某一特定费用单元的费用的方法,通常结合需要考虑的费用因素Cost Factors对产品的下层零部件进行逐个分析,以得出该费用单元的费用;通常需要详细和准确的资本以及运营费用的基础数据做参考。

3车辆LCC分析计算

上面分析来看,车辆的费用主要为四块,即购置费、运营成本、维修维护成本和报废费用。

由于报废会同时产生收入和支出,目前实际分析计算中,暂不考虑这部分费用。

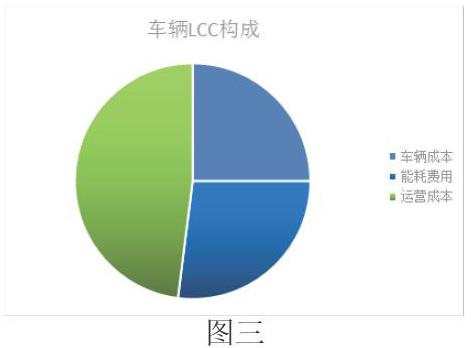

经过统计,购置费、运营成本(维修维护及车辆运营成本)、能耗费用的比例见下图。

从上图可看出,运营成本主要包括维修维护及车辆运营成本占比是非常大的,尤其车辆维修维护成本。因此,要想降低车辆全寿命周期成本,可以从降低车辆维修维护费用着手。

4 LCC分析的局限性

4.1 LCC分析的理论值仅仅是实际值的有限展示,分析值和实际值肯定是有差距的;

4.2 故障率/修复率通常简化考虑为恒定(符合指数分布),与实际不符

4.3 LCC分析中的某些参数是很难被确认的。

5建议

5.1调研国内外高铁、地铁全寿命周期成本,对比分析维修计划及维修模式对成本的影响。

5.2 结合既有组全寿命管理平台,精确统计相关项目全寿命周期成本。

5.3 从优化维修维护检修角度降低全寿命周期成本,建议:

5.3.1寿命件考虑等寿命设计,尤其结构相关联的件;更换时方便、快捷,可在线更换。降低维修维护材料、工时成本;

5.3.2易损易耗件方便更换,降低维修维护工时成本;

5.3.3每个系统选用的零部件具有最佳性价比,全寿命周期成本合理;

5.3.4采用智能运维。在车下增加传感器,实时监控关键部件(如齿轮箱轴承、轴端轴承、牵引电机轴承)。在车上使用视频监控器,实时监控受电弓。增加安全性、可靠性,减少人工检查成本。

参考文献

[1] 董锡明.机车车辆维修基本理论[M].北京:中国铁道出版社,2005.

[2] 寿命周期成本分析 IEC 60300-3-3