高硫容铁基催化剂天然气脱硫实验研究

范 伟

(中石化石油工程建设有限公司,北京 100020)

铁基液相氧化还原法脱硫技术是一种以铁离子作为催化剂的脱硫工艺,将硫化氢直接转化成单质硫,脱硫剂吸收硫化氢并通过空气氧化再生实现脱硫剂循环利用,具有脱硫精度高、适应性强、无二次污染等优点[1]。中等规模脱硫装置(潜硫量0.1~10t/d)通常采用液相氧化还原工艺[2],铁基液相氧化还原工艺在川科1井试采脱硫工程[3]、塔河二号联酸气硫磺回收工程中得到成功应用[4]。川科1井试采脱硫装置配产处理天然气10×104m3/d,硫化氢体积分数0.79%,硫化氢处理量约1.1t/d,溶液循环量160m3/h,塔河二号联处理酸气8000m3/d,硫化氢体积分数25%~35%,硫化氢处理量约4t/d,溶液循环量600m3/h,采用的脱硫剂药剂硫容为0.4g/L。

药剂硫容是指单位体积脱硫液吸收硫化氢的质量,是反应脱硫剂吸收能力的重要指标,决定了脱硫液循环量。在一定硫容下,脱硫液循环量随潜硫量的增大成正比例增大,从而影响设备运行投资和运行成本。例如采用0.4g/L的络合铁脱硫剂处理30×104m3/d、硫化氢体积分数5%的气体,循环量将达到2000m3/h,造成设备体积庞大、投资和运行成本高、经济性差。对于高含硫、高压力、大气量含硫气体处理,势必要研究具有高硫容、高效吸收的脱硫技术,降低循环量、提高装置紧凑度[5]。本文基于开发的高硫容铁基脱硫剂和新型反应器,开展了脱硫剂硫容测试、新型反应器效率测试、表活剂优化、腐蚀速率测试、熔硫实验研究等现场实验研究,对高硫容铁基脱硫工艺进行评价研究,为后续大规模天然气脱硫处理工程提供数据支持[6]。

1 高硫容铁基脱硫工艺及实验流程

1.1 铁基液相氧化还原脱硫工艺

铁基液相氧化还原脱硫工艺技术原理主要分为三个过程:一是碱液吸收H2S,采用碱的水溶液吸收H2S,H2S气体与碱液发生反应生成HS-,二是析硫过程:通过铁离子水溶液中高价态铁离子将HS-氧化成高价态的硫单质,由HS-转化成硫磺,同时高价态铁离子被还原成低价态铁离子。三是再生反应:通过空气中的氧将低价态的铁离子氧化成高价态铁离子,恢复脱硫剂的氧化性能,溶液循环利用。从总反应过程来看H2S转化成单质硫磺,从而实现硫磺资源的回收利用。

其主要反应如下[7]:

1)碱性水溶液吸收H2S

2)析硫过程

3)再生反应

1.2 高硫容铁基天然气脱硫实验工艺流程

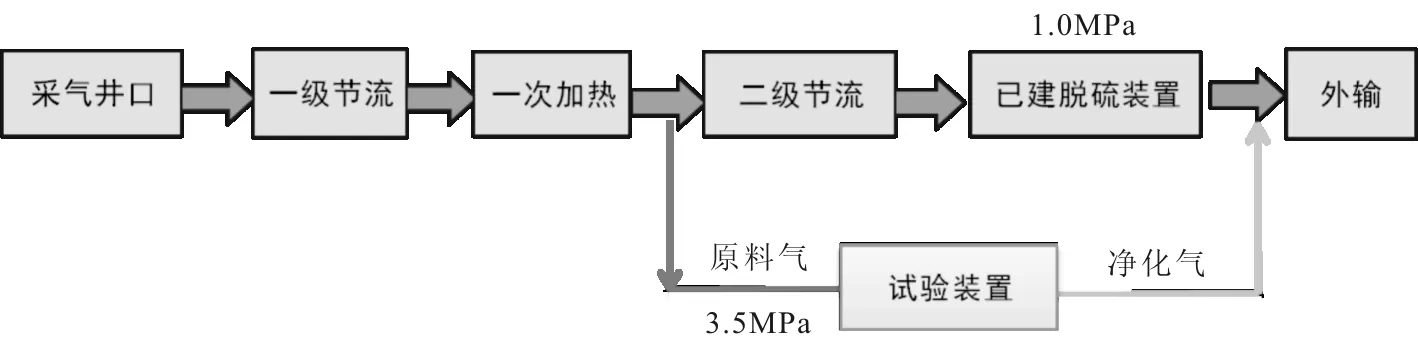

为了确保实验效果能够与工程应用接近,开发了一套现场实验装置,采用井口含硫天然气作为气源开展现场侧线实验。含硫天然气经过减压阀将压力减至3.5MPa以下、温度为16~20℃进入实验装置,经过现场实验装置脱硫处理达标后的净化气通过管线汇入原生产流程的净化气外输管线。现场实验包括硫容测试、高效反应器效率测试、腐蚀速率实验、熔硫实验等研究内容,通过实验对高硫容铁基脱硫技术进行评价。

图1 高硫容络合铁法脱硫侧线实验流程

实验装置最大处理原料气10000m3/d;原料气中硫化氢的体积分数0.79%;吸收压力:1.1~3.5MPa(g);脱硫液最大循环量6m3/h。

图2 现场实验工艺流程示意图

含硫原料气首先进入分离器分离携带的杂质和游离水,进入吸收塔,与铁基脱硫液贫液进行混合反应,将硫化氢浓度降低至20mg/m3以内,净化后的天然气进入站内净化气系统,脱硫液贫液在吸收硫化氢之后形成富液,从吸收塔的富液进入闪蒸罐闪蒸,闪蒸气进入站内火炬,富液进入再生分离槽进行再生,再生后形成贫液进入贫液槽,通过贫液泵重新打入吸收塔,进行吸收硫化氢的反应。再生槽顶部形成的硫泡沫进入硫泡沫槽,通过硫磺浆泵打入过滤机过滤硫磺颗粒,滤液重新返回再生槽,过滤出的硫膏装入熔硫釜进行熔硫,形成高纯度硫磺。

2 现场实验研究

2.1 铁基脱硫剂硫容实验研究

(1)铁基脱硫剂硫容测试原理

铁基脱硫剂硫容测试是以天然气净化达标为前提,在原料气气量一定的条件下,通过调节脱硫液流量使其逐渐减小,直至净化气中硫化气含量达到临界值,以此循环量计算得到药剂硫容。通过以下公式计算得到药剂硫容:

式中:CS—脱硫剂硫容,g/L(kg/m3);Qg—进入吸收塔原料气体积流量,Nm3/h;QL—进入吸收塔脱硫液体积流量,m3/h;Nf—原料气中硫化氢含量,mg/Nm3;NP—净化气中硫化氢含量,mg/Nm3。

(2)硫容实验测试

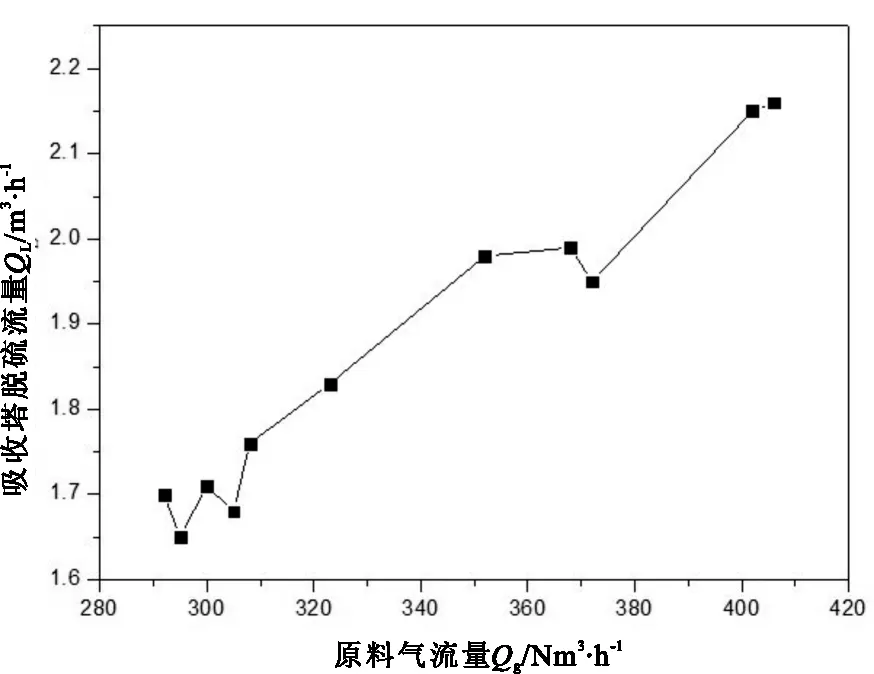

将吸收塔压力维持在2.5~3.0 MPa之间,分别测试原料气流量为290~406 Nm3/h下,不同脱硫液循环量下脱硫效果,以此计算脱硫剂硫容。

图3 不同原料气气量下脱硫液的计算硫容

图4 不同原料气气量下净化气中硫化氢含量

图5 不同原料气气量下所需的吸收塔脱硫流量

通过上图实验结果可以看到,净化气中硫化氢含量小于20mg/Nm3,满足指标要求。高硫容铁基脱硫剂计算硫容在1.88~2.16g/L之间,在406Nm3/h处理量下,最大硫容为2.16g/L,较传统脱硫剂的0.4g/L得到了大幅度提高[8]。通过现场长时间测试发现,由于原料气中硫化氢含量变化波动较大,应当将高硫容铁基脱硫剂控制在硫容为1.5g/L左右使用,以防止由于原料气气量和浓度的波动造成净化气不达标问题的发生。

2.2 高效吸收反应器效率测试研究

(1)吸收效率影响因素分析

在气体脱除硫化氢反应中,首先H2S进入液相,实现从气相到液相转移,在这个过程中气体首先要突破气液相界面进入到液相。H2S吸收气液传质是基于气液双膜控制理论。在气液双膜控制理论中,H2S气液传质是假定在气液界面处,溶入液体中H2S浓度与气相中H2S分压力处于平衡状态,此关系符合亨利定律。H2S通过气膜和液膜传质时,其总的传质速率分别与其传质驱动力成正比[9]。据此,可推得式(8)、(9):

式中:N—H2S 总传质速率,mol/(cm2·L);PH2S—气相本体H2S分压力,kPa;CH2S—液相本体的H2S浓度,mol/L;H —亨利常数,kPa/(mol·L);kg,kl—分别为气膜和液膜传质系数;φ—液相增强因子;kG—总气相传质系数。

液相中H2S分压力H·CH2S与气相中H2S分压力PH2S相比,通常可以忽略不计。当比值φkl/Hkg<<1时,传质受液膜阻力的控制;当其远大于1时,传质受气膜阻力的控制。通常气体脱硫吸收过程受液膜阻力控制,气液接触面积是液膜阻力影响的重要因素,因此通过提高吸收塔内气液相接触面积是提高吸收效率的关键。

(2)高效吸收反应器效率实验研究

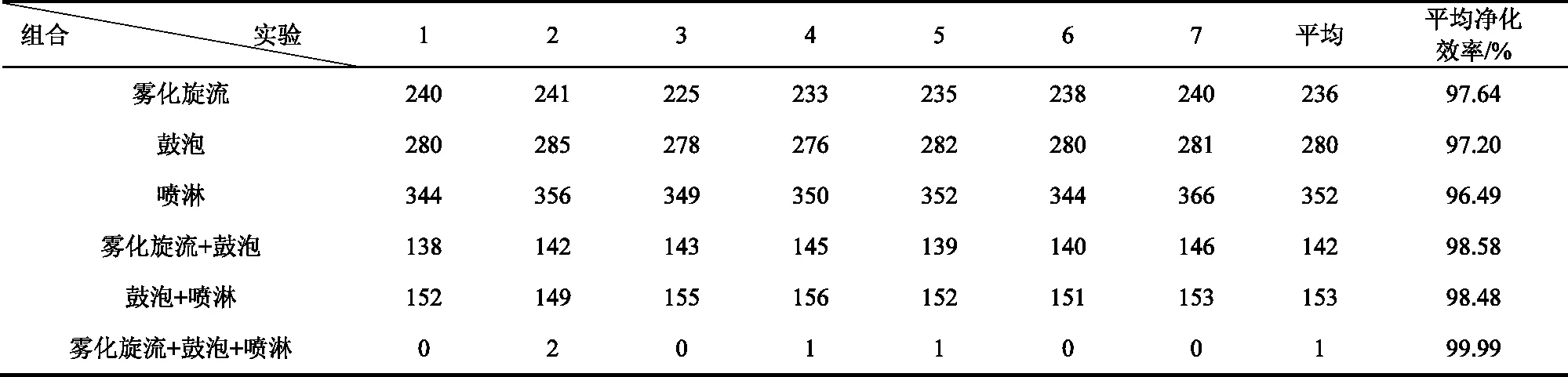

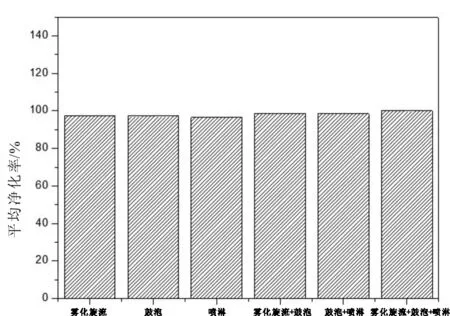

基于以上理论分析,对开发的一种高效吸收反应器进行吸收效率现场实验测试。该反应器采用雾化旋流、鼓泡和喷淋三级强化吸收技术,含硫天然气依次通过雾化旋流段-鼓泡段-喷淋段,每个吸收段可单独使用。采用多级吸收的方式主要从以下两个方面考虑:一方面确保对于高含硫天然气的处理能够实现单塔净化达标,另一方面通过合理结构布置,可有效防止硫堵问题的发生[10]。在原料气气量300Nm3/h、原料气硫化氢含量10020mg/Nm3的条件下分别测试不同组合吸收效果。实验测试结果见表1。

图6 不同吸收型式下净化气硫化氢含量对比图

表1 不同强化吸收技术吸收效率测试

图7 不同吸收型式下平均吸收效率对比图

通过测试发现,组合方式的吸收净化效率明显高于单一型式的吸收效率,该三级吸收反应器整体脱除效率最高,能够将净化气中H2S控制在6mg/Nm3以内,效率优于目前PDS、ADA等方法的95%脱除效率[11]。由于该反应器效率高,采用单个塔器吸收即可达到传统塔器双塔吸收效果,而塔高不超过10m,大幅度降低反应器体积,降低投资,便于撬装化。另外在长时间现场实验期间未出现硫磺沉积或硫堵现象的发生,反应器运行可靠,较常规填料塔、板式塔易堵[12]的问题得到较大改善。

2.3 硫磺分离效果测试研究

关于硫磺与脱硫剂的分离方式,目前国内络合铁脱硫工艺采用上浮硫磺分离工艺[13],国外LOCAT采用下沉硫磺分离工艺[14]。在综合对比国内外脱硫工艺所采用的硫磺分离方式的基础上,确定采用硫磺下沉的方式,一方面硫磺颗粒大,粘附性低,利于液固分离,另一方面硫磺浆液浓度低,过滤负荷低,滤饼含液率低。硫磺表活剂能够有效改善硫磺颗粒的粒径大小,使硫浆的流动性较好,过滤顺畅[15]。通过优选表活剂,增加硫磺颗粒的聚集,兼顾降低硫磺粘附性,防止硫磺堵塞的产生[16]。对表活剂的添加量进行了实验研究,通过分析添加量、硫磺粒径,优选出合理的表活剂添加范围[17]。

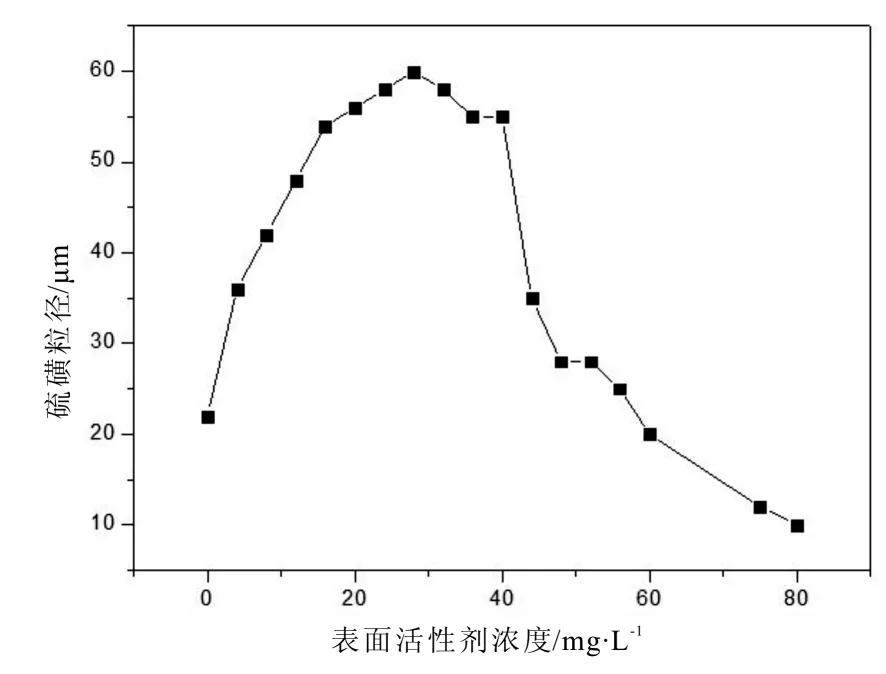

通过实验测试发现,随着表活剂含量的增加,硫磺颗粒粒径增大,当超过30mg/L后硫磺颗粒粒径随着表活剂的增加而减小,超过60mg/L后硫磺颗粒粒径比空白样品要小,对硫磺颗粒聚集产生不利影响。通过实验现象观察可知,当表活剂超过一定剂量后脱硫液发泡现象明显,不利用硫磺颗粒的下沉,这主要是因为在表活剂的作用下硫磺颗粒粒径变小,改变了脱硫液的表面张力,使表面张力变大脱硫液粘附性增强,从而促使发泡层厚度增加,严重可使泡沫迅速大量增长,同时粘附力增强增加了硫磺在设备表面的附着力,硫堵风险增加,因此,通过实验测得,表活剂添加量在10~25mg/L之间,硫磺聚集明显并可有效防止发泡。

图8 表面活性剂添加量与硫磺颗粒粒径的关系

2.4 腐蚀速率实验研究

针对络合铁脱硫溶液对碳钢腐蚀严重,通过静态实验对无机缓蚀剂、有机缓蚀剂以及无机-有机复配缓蚀剂进行缓蚀性能考察,并通过超重力络合铁脱硫中试装置动态考察了复配缓蚀剂对脱硫化氢的影响及缓蚀性能[18]。

为了评价高硫容铁基脱硫剂腐蚀规律,研究了不同压力、介质、材质等条件下脱硫剂的腐蚀速率。为了模拟实际生产工况下脱硫剂的腐蚀速率,在工艺流程的C1~C3三处分别设置了在线式腐蚀挂片装置,开展动态腐蚀速率测试,测试材质为不锈钢304、20#、16Mn。 测试结果见表 2。

表2 高硫容脱硫剂在线腐蚀实验结果对比分析

通过以上数据可以看到,高硫容络合铁脱硫剂对16Mn和20#两种材质的腐蚀速率明显高于304不锈钢,其中富液腐蚀速率较贫液高。低压富液相对高压富液的腐蚀速度有明显的增加,主要受两方面因素影响:一是富液压力降低促使脱硫液中的部分NaHCO3分解形成CO2气体,造成CO2腐蚀,通过对比净化气和闪蒸气中CO2含量可发现 (见表3),闪蒸气CO2含量增加了84%;另外低压富液中已有部分HS-离子转化成单质硫磺,溶液中固体含量升高,加剧了冲刷作用,使腐蚀加快。

通过腐蚀实验测试,明确了脱硫工艺富液较贫液腐蚀更加严重,富液压力降低能够造成腐蚀的加剧;通过材料对比,不锈钢304材质对该脱硫剂具有良好的抗腐蚀能力,碳钢腐蚀速率较快,若采用碳钢材料需要适当增加腐蚀壁厚,对于低压富液腐蚀速率较快,碳钢已不适合作为该过程的选材[19]。

表3 净化气与闪蒸气组份对比

2.5 熔硫实验研究

实验采用间歇熔硫方式,将过滤后的含水硫膏放入熔硫釜内,采用电加热方式将硫膏加热至硫磺熔点以上,通过重力分离方式实现液态硫磺与水溶液分离。液态硫磺通过自然冷却方式形成固体硫磺,水溶液一部分形成水蒸气放空,剩余部分进入污水系统进行处理。

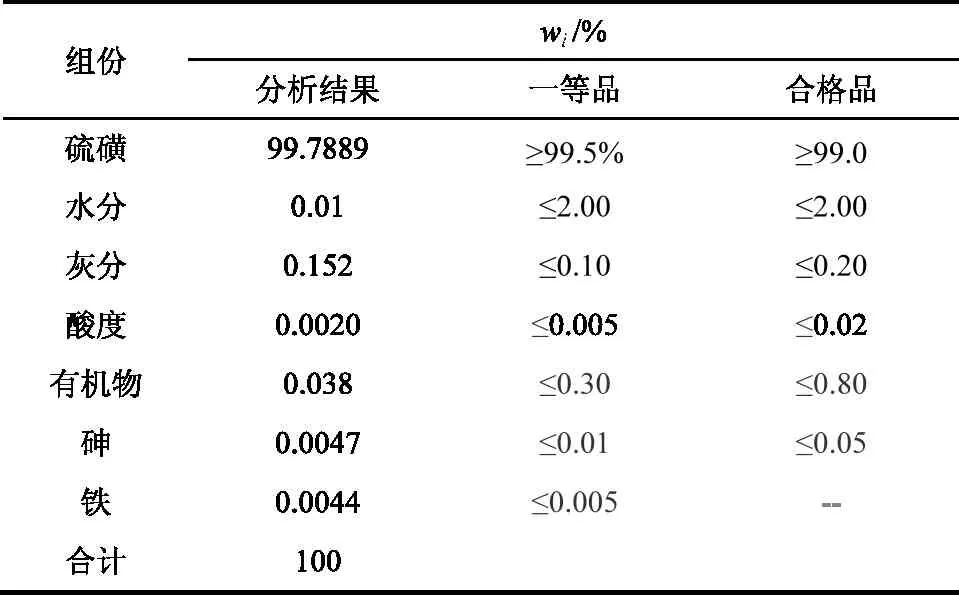

实验采用含液量质量分数约60%的湿硫膏进行熔硫,对熔硫后固体硫磺进行组份分析,结果见表4,硫磺指标达到合格品标准,纯度达到99.79%(GB/T2449.1-2014工业硫磺第一部分:固体产品)。

表4 固体硫磺组份分析结果

熔硫后硫磺品质不高,仅能达到合格品标准,产品附加值低[19]。硫磺品质低主要是由于湿硫膏中含液量较高,液体中主要杂质组分为铁离子化合物和络合剂,在130℃的条件下,络合剂高温分解,铁离子与碱液形成Fe(OH)3沉淀,以固体颗粒的形式从液体中析出,掺杂在硫磺中,影响硫磺纯度和灰分指标,因此在工程应用中应当考虑降低硫磺含液量的措施,增加冲洗流程等,以提高硫磺纯度。

3 结论

(1)通过药剂硫容实验研究可知,高硫容铁基脱硫药剂稳定运行吸收硫容可达1.5g/L以上,较传统脱硫剂硫容提高到3倍以上。对于相同规模的天然气脱硫工程,脱硫液循环量相应降低为原来的1/3,大幅度降低运行能耗。为高含硫、高压力、大气量天然气脱硫装置的开发提供了高效环保的脱硫剂,有利于装置小型化、紧凑化。

(2)新型三级吸收反应器强化吸收技术效果显著,对于高含硫天然气的脱硫处理能够实现单塔吸收,达到传统塔器多塔吸收的效果;另外塔高可控制在10m以内,便于实现模块化。

(3)表活剂的添加对硫磺颗粒影响明显,能够增大硫磺粒径,有利于硫磺沉降和过滤,过多的添加表活剂能够产生发泡、硫磺悬浮分离困难等问题,在应用前应当做好实验评价工作,根据结果按照从少到多的方式添加,并加强测试和观察频率,防止运行波动较大。

(4)腐蚀实验表明:不锈钢304材质对高硫容铁基脱硫剂具有较好的耐腐蚀性,普通碳钢腐蚀较快;高硫容铁基脱硫剂富液腐蚀性明显强于贫液;在实际工程中可根据实验结果对不同工艺流程进行合理的材料选择,以降低工程投资。

(5)高硫容铁基脱硫工艺生产的硫膏经过熔硫后,硫磺品质可达到工业硫磺合格品以上,工业化中应当充分考虑水冲洗措施和减少硫膏含液量的技术,提高硫磺品质。