深冷处理对PCBN刀具切削性能的影响研究

于 良 郑光明 杨先海 程 祥 常垲硕 李学伟

山东理工大学机械工程学院,淄博,255000

0 引言

AISI 4340高强度合金钢凭借自身良好的材料性能,被广泛用于制造航空、汽车等领域的关键部件,例如轴承、齿轮、轴和凸轮[1-3]。因为AISI 4340钢具有硬度高、比热低和易于变硬等特点,所以在加工此类工件的过程中存在切削温度高、切削力大、刀具磨损严重等问题,导致加工表面的精度和质量下降。淬硬后的AISI 4340钢更是难以加工[4-5]。

广义上的硬切削是指对硬度在50HRC以上的材料进行切削[6]。目前,PCBN刀具凭借强度高、耐高温、化学性质稳定、导热性及耐磨性好等特点,被广泛用于难加工材料加工和硬切削加工中[7-9]。但PCBN刀具在高速硬切削的加工过程中,伴随着各类磨损现象外,还会产生崩刃、破损等现象[10-11],致使加工质量不稳定,刀具寿命短。

研究表明,PCBN刀具切削AISI 4340钢(54~56HRC)时,刀具主要磨损机理表现为磨粒磨损、黏结磨损、扩散磨损以及氧化磨损[12];PCBN刀具切削模具钢(60~62HRC)和硬化钢(40~60HRC)时,磨粒磨损、氧化磨损、扩散磨损和崩刃是导致刀具失效的主要原因[13-14];PCBN刀具切削GCr15淬硬轴承钢(58~62HRC)时,前刀面的磨损形式主要为月牙洼磨损,在切削刃和月牙洼附近发生的黏结和扩散磨损比月牙洼底部更加严重,同时后刀面黏结磨损和扩散磨损最严重区域集中在后刀面切削刃处[15];PCBN刀具高速切削AISI H13模具钢(53HRC)时,产生的带状切屑致使刀具主切削刃产生沟槽,刀具表面黏结大量的工件材料,由于切屑的传热性及摩擦力的产生,导致前刀面发生黏结和氧化磨损[16]。

刀具的表面完整性对刀具的切削性能有重要影响。降低刀具表面的粗糙度,能够减小刀具在切削过程中的摩擦力[17];提高刀具硬度,能够提高刀具的耐磨性[18-19];提高刀具表面残余应力,可以提高刀具基体强度,抑制表面裂纹的产生,提高抗冲击能力和抗弯强度,提高刀具的寿命[20-21]。

目前刀具表面处理技术在硬质合金涂层刀具上的应用比较成熟,对硬质合金涂层刀具进行表面处理可有效地提高刀具的表面性能,延长刀具的寿命。对PCBN刀具进行表面处理,同样可以有效地提高刀具的耐磨性,延长刀具使用寿命。对PCBN刀具进行抛光处理,相比抛光前,抛光后的前刀面月牙洼磨损减少,耐磨性提高[22]。采用激光冲击技术强化PCBN刀具能够延长刀具的疲劳寿命,提高刀具材料的耐磨性[23],但随着激光冲击次数的增加,刀具表面的粗糙度提高。采用深冷技术处理涂层刀具可有效地提高刀具的耐磨性和显微硬度,提高刀具切削性能[24-25],刀具经过深冷处理之后,加工过程中切削力降低,刀具寿命显著提高[26-27]。对CBN刀具进行液氮深冷处理,与未经处理的刀具相比,深冷处理后的刀具刀面磨损和表面粗糙度均较小,加工工件的表面光洁度更好[28]。

本文采用液氮深冷处理技术对PCBN刀具进行表面处理,分析深冷处理前后,刀具表面完整性的变化,探究深冷处理对刀具磨损形式、磨损机理及刀具寿命的影响,为PCBN刀具的表面处理技术提供理论参考,为高质量、高效加工提供技术支持。

1 试验设计

1.1 试验刀具和工件材料

深冷处理试验刀具选用沃尔德公司(北京)定制的焊接型PCBN刀具,刀具基体为硬质合金,刀具型号为CNGA120404-2N,刀尖半径0.4 mm,刀杆型号MCLNR2020K12。工件材料为AISI 4340钢,硬度为(53±1)HRC,工件初始为直径150 mm、长度300 mm的圆柱棒料,其主要物理性能和化学成分见表1和表2[29]。

表1 AISI 4340钢的主要物理性能

表2 AISI 4340钢的主要化学成分(质量分数)

1.2 深冷处理试验

采用北京中科法威普科技有限公司生产的程序控制深冷箱(SLX-6R)进行深冷处理试验,以液氮作为制冷剂,满足降温及环保需求。深冷箱温度控制范围为-190~180 ℃,降温、升温速率均为1 ~ 10 ℃/min,低温控温精度为±5℃。刀具放在深冷箱内,打开液氮阀门进行深冷处理。刀具深冷保温时间结束后缓慢恢复到室温,将刀具拿出放入电阻炉(上海全硕电炉有限公司,QSH-1200M-2020T箱式电阻炉,最高炉温1200 ℃,升温速率0~20 ℃/min)中进行回火处理,其中处理温度150 ℃,升温速率2 ℃/min,保温2 h,之后随炉冷却到室温。刀具深冷参数如表3所示。

表3 刀具深冷处理参数

1.3 PCBN刀具表面完整性检测

PCBN刀具经深冷处理后,使用酒精溶液进行超声波清洗,时间10 min,去除表面杂质即可。采用显微维氏硬度计(HVS-1000A)测量刀具表面的显微硬度,每把刀具测量5次取平均值;采用白光干涉表面轮廓仪(型号Veeco NT9300)测试刀具表面粗糙度,每把刀具测量3次取平均值;采用Quanta250扫描电子显微镜观察刀具表面形貌(SEM);采用X射线残余应力测试仪(X-stress 3000)测试刀具表面残余应力,每把刀具测量3次取平均值。采用X射线衍射仪(Smartlab 9kW)分析刀具基体中的物相,靶材为铜靶,测量范围10°~90°,扫描速度 4°/min。

1.4 高速硬切削试验

将深冷处理后的刀具进行切削试验,试验在大连机床厂CDK6136i数控车床(主轴最大转速为3000 r/min)上进行,切削方式为连续外圆干车削,切削速度v=300 m/min,进给量f=0.1 mm /r,背吃刀量ap=0.1 mm。硬切削试验设计如图1所示。

图1 硬切削试验设计Fig.1 Hard cutting test design

切削过程中每进给100 mm后使用USB200便携式数字显微镜观察后刀面磨损量,测量5次取平均值,以后刀面磨损量VB=0.3 mm为刀具失效标准。切削试验结束后对刀具进行超声清洗,采用Quanta250扫描电子显微镜观察刀具表面形貌(SEM),同时采用能谱仪(EDS)分析刀具元素变化。

2 试验结果

2.1 深冷处理对PCBN刀具表面完整性的影响

2.1.1PCBN刀具表面形貌和表面粗糙度

刀具表面的粗糙度和刀具表面形貌对刀具的切削性能有直接影响,刀具表面缺陷越少,刀具形貌越好,表面粗糙度越低,刀具的切削性能越好[30]。图2所示为深冷处理时间对PCBN刀具表面形貌的影响。由未处理刀具表面微观图可知,其中黑色的大颗粒为立方氮化硼,周围包围灰白的物质是结合剂,结合剂紧密地包裹着立方氮化硼颗粒。在立方氮化硼颗粒之间的区域存在缩松缩孔现象,原因是在高温高压的烧结过程中,温度分布不均匀,立方氮化硼颗粒之间结合情况不佳,刀具基体烧结密度降低,烧结强度不够,导致缩松缩孔等表面形貌缺陷增多,降低了刀具表面的质量。

图2 深冷处理时间对PCBN刀具表面形貌和粗糙度Ra影响Fig.2 Effect of cryogenic treatment time on surface morphology and roughness Ra of PCBN tool

图2还示出了深冷处理时间对PCBN刀具表面粗糙度Ra的影响。深冷3 h时表面粗糙度值增大,之后减小;在深冷6 h时达到所有深冷处理参数下的最佳表面粗糙度值0.122 μm,与未处理刀具表面粗糙度0.120 μm相比,表面粗糙度增大,但变化幅度不大;深冷12 h、18 h表面粗糙度值略有增大并趋于稳定。由此可知,深冷处理后刀具表面粗糙度没有提高,原因是深冷处理工艺是在低温环境下对刀具整体进行温度处理,不像喷丸、抛光等技术直接作用于刀具表面,即深冷处理对刀具表面的直接作用程度较弱。此外,深冷处理过程中随着温度的降低和深冷时间的增加,刀具表面收缩变形会引起表面粗糙度值增大。

由图2可知,深冷3 h、6 h后刀具的表面形貌开始有改善,表面缩松缩孔等现象明显减少。产生这些现象的原因是在深冷温度-190 ℃的环境下,体积收缩,使晶粒之间的缺陷弥合,从而提高了刀具表面的致密度。另外,在深冷环境中原子之间的动能被部分转移,使得缩松缩孔现象减少,原子之间结合得更加紧密。随着深冷保温时间的增加,深冷12 h、18 h后,刀具表面缩松缩孔现象进一步减少,刀具基体强度和致密度进一步提高,立方氮化硼颗粒之间的结合形态开始趋于平稳。与其他深冷处理参数相比,深冷18 h的刀具表面平整、细密,缩松缩孔等缺陷减少甚至消失,表面形貌最好。

由以上结果可知,深冷处理的PCBN刀具的表面粗糙度与表面形貌并没有直接的联系,深冷处理对表面形貌影响较大,对表面粗糙度影响较小。

2.1.2PCBN刀具表面残余应力和表面显微硬度

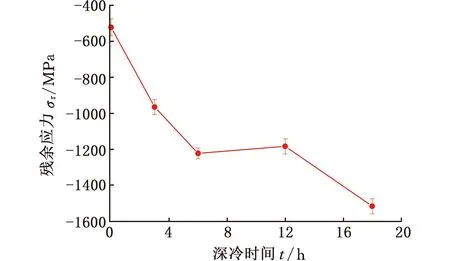

图3所示为深冷处理时间对PCBN表面残余应力的影响。随着深冷时间的增加,刀具表面残余应力(绝对值)不断增大。原因是深冷处理引起的收缩可使刀具材料本身存在的微小缺陷(如缩松缩孔、应力集中部位)减少,降温过程中在空位表面产生残余压应力,残余压应力可以减弱缺陷对刀具材料局部强度的影响。另外,刀具材料在低温环境下产生塑性变形,宏观应力的增大导致刀具材料内部晶格产生滑移,刀具材料微观残余应力也会相应地增大。

图3 深冷处理时间对PCBN刀具表面残余应力的影响(-190 ℃)Fig.3 Effect of cryogenic treatment time on surfaceresidual stress of PCBN tool(-190 ℃)

图4所示为深冷处理时间对PCBN刀具表面显微硬度的影响。随着深冷时间的增加,刀具表面的显微硬度不断增大。原因是刀具材料在低温环境中产生变形,且变形量随着深冷时间的增加而增大,机械性能也随之变化,随着变形能量的不断增大,晶粒破碎逐渐加强,位错能量密度增大,畸变增多,且导致材料表面组织和晶粒细化,进而导致晶界面积增大,位错运动阻力增大,起到强化的作用,因此在宏观上表现为显微硬度的增大。

图4 深冷处理时间对PCBN刀具表面显微硬度的影响(-190 ℃)Fig.4 Effect of cryogenic treatment time on surfacemicrohardness of PCBN tool(-190 ℃)

由以上结果可知,深冷处理可以显著增大PCBN刀具的表面残余应力和表面显微硬度。

2.1.3PCBN刀具物相

图5所示为不同深冷处理时间后的XRD图谱,表4所示为XRD扫描后得到的基体中各相元素含量,刀具材料有TiB2、cBN、TiN、AlN 4种物相。可以发现:在低温的作用下,深冷处理之后刀具并没有产生新的相,原因是PCBN材料是在高温高压的条件下对cBN和黏结剂进行烧结,相互反应并产生新的物相而制成,在低温-190 ℃的环境下不具备新相产生的条件。随着深冷时间的增加,刀具基体中各个相的含量比例会增大或减小,原因之一可能是物相检测过程中产生误差(XRD半定量分析物相含量相对误差在5%~10%左右),原因之二是在深冷处理的降温、升温及回火过程中,在温度的变化过程中,各物相相互之间发生了转变,但是物相含量变化不大。可知深冷处理对PCBN刀具材料物相的影响很小。

图5 不同深冷处理时间后的XRD图谱Fig.5 XRD patterns after different cryogenictreatment times

表4 各衍射峰积分强度百分比(质量分数)

2.2 深冷处理对PCBN刀具切削性能的影响

2.2.1深冷处理对PCBN刀具切削寿命的影响

图6所示为不同表面完整性参数对PCBN刀具切削寿命的影响。可以看到:深冷处理后刀具与未处理刀具相比寿命均有所提高,深冷处理18 h的刀具获得最佳的刀具切削寿命,达到磨损标准时,与未处理刀具相比刀具寿命提高幅度为24.78%。其次是深冷6 h的刀具,刀具寿命提高幅度为19.57%。由未处理刀具和深冷处理之后刀具的表面完整性参数(图6)可知,未处理刀具的表面粗糙度值最佳,深冷处理6 h的刀具获得了所有经深冷处理的刀具中最佳的表面粗糙度。深冷处理12 h刀具的表面的显微硬度达到最大值。深冷处理18 h刀具获得最佳的表面形貌,刀具表面残余应力达到最大值。深冷6 h的刀具比深冷12 h的刀具寿命高2.89%,刀具表面粗糙度和表面显微硬度分别比深冷12 h刀具的相应值低4.1%和4.4%,表面残余应力高3.3%,可知深冷6 h刀具寿命更高的原因在于其更低的表面粗糙度和更大的残余压应力。深冷18 h的刀具获得了最佳的表面形貌、表面残余应力,其表面显微硬度与深冷12 h的表面显微硬度相差很小,刀具寿命最长,说明了在表面完整性参数中,表面形貌和表面残余应力对PCBN刀具寿命的影响较大,刀具表面显微硬度和粗糙度的影响较小。

图6 不同表面完整性参数对PCBN刀具切削寿命的影响Fig.6 Effect of different surface integrity parameterson cutting life of PCBN tool

2.2.2刀具表面完整性对PCBN刀具磨损机理的影响

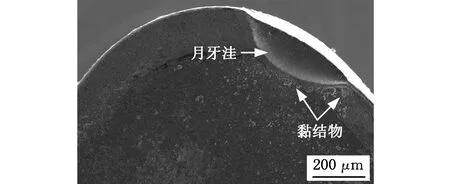

图7所示为未处理刀具和深冷6 h刀具、深冷18 h刀具(取刀具寿命最好的两种参数)三种刀具在磨损值达到0.3 mm时的前刀面磨损形貌。从图中可以看出在三种刀具的前刀面均出现了黏结物和月牙洼现象,月牙洼出现在靠近刀具的切削刃和负倒棱处的前刀面上,原因是切屑和刀具接触时伴随着高温高压,接触区域出现热软化、扩散等现象,切屑和刀具材料黏结并带走刀具材料,最终形成了月牙洼。前刀面切削刃处均出现了一条磨损带,原因是在切削过程中高温切屑流过刀具表面,二次产生大量的热,并伴随着挤压产生的应力,切屑在带走切削热的同时也带走了刀具表面的材料,导致切削刃和负倒棱被磨损成倾斜面。相比于深冷6 h和深冷18 h的刀具,未处理刀具的月牙洼底部和负倒棱磨损处出现了切屑黏结现象,原因是深冷处理后的刀具硬度上升,耐磨性提高,切削过程中刀具磨损降低,切削温度低不容易产生黏结物堆积与积屑瘤。

(a)未处理

(b)深冷6 h

(c)深冷18 h图7 刀具前刀面磨损Fig.7 Wear morphology of rake face

图8所示为刀具前刀面EDS图。从图中可以看出三种刀具的前刀面上出现了C、Si、P、Mn等工件元素,证明发生了黏结磨损。其中,未处理刀具前刀面a处(图7a)的O元素含量为42.7%,对应深冷18 h刀具前刀面c区域(图7c)的O元素含量为23.1%;未处理刀具b处(图7a)的O元素含量为11.54%,对应深冷18 h刀具前刀面d区域(图7c)的O元素含量为8.26%。O元素含量越高说明位于刀面处的氧化物越多,氧化磨损越严重。上述结果说明深冷18 h的刀具能够有效地减少氧化磨损。原因是深冷处理之后刀具的硬度增大,耐磨性增大,切削温度降低,另外残余压应力的增大能够有效地抑制刀具表面裂纹的产生,降低了刀具与工件材料之间的亲和性,从而降低了氧化磨损的程度。

(a)未处理刀具前刀面区域a

(b)未处理刀具前刀面区域b

(c)深冷18 h刀具前刀面区域c

(d)深冷18 h刀具前刀面区域d图8 刀具前刀面EDS图Fig.8 EDS diagram of tool rake face

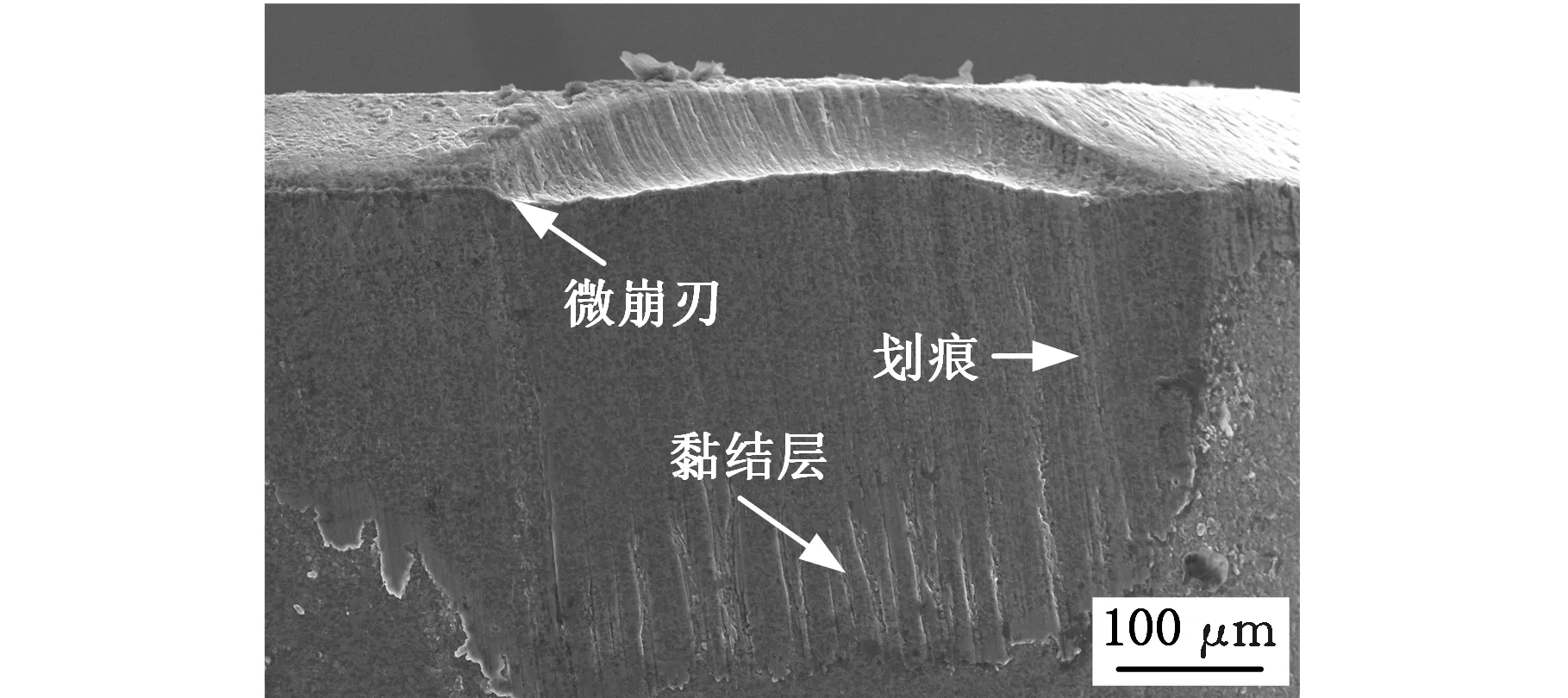

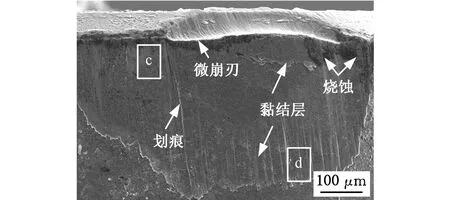

图9所示为未处理刀具和深冷6 h刀具、深冷18 h刀具三种刀具在磨损值达到0.3 mm时的后刀面磨损形貌。由图可见在三种刀具后刀面的磨损区域存在黏结层、微崩刃和划痕现象。在连续切削的过程中切削刃持续受到切削力的冲击,切削过程不稳定,PCBN刀具硬度高、脆性大容易发生微崩刃。在高速切削过程中,刀具和工件材料相互接触,刀具中的黏结物质硬度相对较低,切削过程中被工件的硬质颗粒磨损掉,cBN硬质颗粒随之脱落,在刀具与工件接触面滚动摩擦造成了磨粒磨损。与深冷6 h的刀具相比,未处理刀具后刀面出现了大面积高温烧蚀的现象,原因是深冷6 h之后,刀具表面硬度高,耐磨性好,残余压应力增大,从而提高了刀具的抗冲击能力,切削过程稳定,切削温度低,避免了高温损伤;深冷18 h之后的刀具,在后刀面切削刃处也出现了小面积的烧蚀,原因是刀具深冷18 h后的表面粗糙度要略高于未处理和深冷6 h的刀具,粗糙度大,摩擦磨损增大极易出现烧蚀、黏结现象,又因为刀具深冷18 h后残余压应力和硬度都得到了提高,耐磨和耐热性能增强,所以只出现了小面积的烧蚀现象。

(a)未处理

(b)深冷6 h

(c)深冷18 h图9 后刀面磨损形貌Fig.9 Wear morphology of flank face

图10为刀具后刀面EDS图。从图中可以看出三种刀具的后刀面磨损区域均出现了Cr、C、Si、P、Mn等工件元素,证明后刀面发生了黏结磨损。其中未处理刀具后刀面a处的O元素含量为24.55%,对应深冷18 h刀具后刀面c区域的O元素含量为5.99%,未处理刀具b处的O元素含量为23.07%,对应深冷18 h刀具后刀面d区域的O元素含量为5.48%。此结果同样说明深冷18 h的刀具能够有效地减少氧化磨损。

(a)未处理刀具后刀面区域a

(b)未处理刀具后刀面区域b

(c)深冷18 h刀具后刀面区域c

(d)深冷18 h刀具后刀面区域d图10 刀具后刀面EDS图Fig.10 EDS diagram of tool flank face

3 结论

(1)液氮深冷处理PCBN刀具,主要作用机理是对刀具表面产生低温强化从而起到增强作用,主要影响刀具表面残余应力和表面形貌,对表面显微硬度影响较大,对表面粗糙度影响较小。

(2)深冷18 h可有效减少刀具表面缩松缩孔等原始缺陷,获得最佳刀具表面形貌和最大残余压应力,深冷12 h可获得最大表面显微硬度。深冷6 h刀具的表面粗糙度是所有深冷参数中最好的,但与未处理刀具相比粗糙度仍稍有升高。

(3)PCBN刀具经过深冷处理之后,刀具寿命均有不同程度的提高。深冷18 h的刀具寿命最高,与未处理刀具相比提高了 24.78%,由表面完整性可知,表面形貌和表面残余压应力对刀具寿命影响较大,其次是刀具表面显微硬度,表面粗糙度对刀具寿命影响较小。从而说明深冷处理是有效的PCBN刀具表面处理工艺。

(4)深冷处理6 h、18 h的PCBN刀具,在高速硬切削高强钢后磨损程度得到改善,刀具前刀面切屑黏结等现象减少或消失,刀具后刀面氧化磨损低,刀具耐磨性提高。