孔隙率对环氧/T800级碳纤维复合材料力学性能影响

刘钧天,陈萍,于晶晶,闫超,邱春亮

(1.上海飞机制造有限公司,上海 201324;2.中国商飞复合材料中心,上海 201324)

碳纤维复合材料层压板是指由多层碳纤维增强树脂基复合材料层合压制而成的板材,碳纤维复合材料由于其高比强度、高比模量、耐疲劳性好、可设计性强等优点在民用航空领域上广泛应用。复合材料技术现已成为影响飞机发展的关键技术之一,先进树脂基复合材料的用量已成为衡量飞机先进性的重要标志[1-3]。

由于复合材料特殊的制造工艺,制造过程中容易形成孔隙等微观缺陷,其大小、形状、含量都对复合材料的使用性能有直接影响,孔隙的控制及其对力学性能的影响也是复合材料领域重要的研究内容。因此,研究孔隙率对复合材料关键力学性能的影响,对于结构件设计中的强度校核和结构件制造中的质量预测均有着至关重要的工程意义[4-10]。

张阿樱等[11]研究表明,194环氧树脂/T300复合材料的层间剪切强度、抗拉强度和压缩强度随着孔隙率的增加而下降。RÜRDAL等[12]通过建立指数型预测模型预测3501-6环氧树脂/AS4石墨复合材料的拉伸强度;刘玲等[13]研究了TDE85环氧树脂/T700复合材料层间剪切强度随孔隙率的变化关系。杨慧等[14]量化分析了194环氧树脂/T800复合材料孔隙率与层间剪切力学性能之间的关系。

但目前对于环氧树脂/T800级碳纤维复合材料孔隙率对各项力学性能影响的研究还不够完善与全面。笔者主要采用自动铺丝工艺通过改变固化压力制备复合材料层压板,采用超声C扫描判断复合材料试验件的孔隙率,探究孔隙率不同时孔隙特征的差别及孔隙率对复合材料层压板各项力学性能的影响,为实际工程应用提供参考。

1 实验部分

1.1 原材料

碳纤维预浸料:M21C/34%/UD194/IMA/6.4-3,美国Hexcel公司。

1.2 仪器及设备

自动铺丝机:机器人式,法国Coriolis公司;

热压罐:1 m×2 m,美国ASC公司;

超声波探伤仪:EP650型,日本Olympus公司;

超声波C扫描系统:KT-1000型,美国GE公司;

精密磨床:PSG84CA-iQ型,日本Okamoto公司;

万能试验机:LE5105型,力试(上海)科学仪器有限公司。

1.3 层压板制备

本实验原材料采用环氧树脂/T800级碳纤维铺丝预浸料,预浸料纤维体积含量66%;单根丝束宽度6.35 mm,同时铺放16丝束;由自动铺丝设备进行自动铺放后,使用热压罐成型工艺通过改变固化压力制备不同孔隙率的复合材料层压板。层压板根据试验种类选取两种典型试验铺层,铺层信息见表1。

表1 层压板铺层信息

1.4 孔隙率试验件制备

将该材料体系的孔隙率对比试块在超声检测设备上进行标定,采集孔隙率与超声衰减系数的对应关系曲线。准备与矩阵规划层压板铺层相同的标块作为优区,优区层压板是由GB/T 3365-2008通过金相法统计面孔隙率确定为0%孔隙率的层压板。使用超声C扫描判定所制造的孔隙率层压板的体孔隙率,扫描方式为喷水穿透法(探头频率5 MHz);使用手动接触式A扫描对区间值进行复测校核,扫描方式为脉冲反射法(探头频率5 MHz)。并在层压板上孔隙率符合要求的位置按照ASTM力学性能标准中的试验件尺寸机加出试验件。

孔隙率原则上应均布整个试验件,但因实际制造的难度及孔隙产生的不确定性,至少满足在试验件测试区的孔隙率值满足要求。且由于孔隙率成区间分布并非某一绝对值,孔隙率的区间取±0.2%,例如定义为孔隙率为1.5%的试验件实际测试区的孔隙率区间为1.3%~1.7%。

1.5 力学性能试验

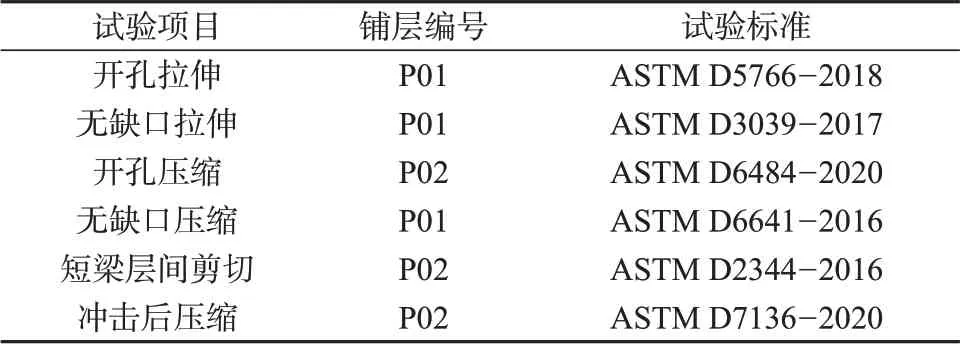

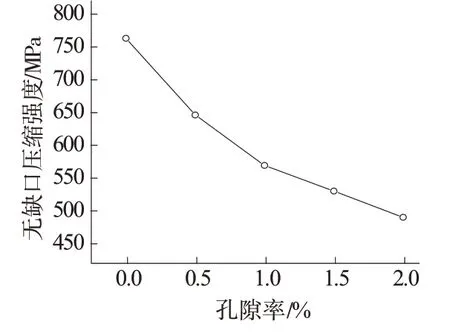

试验项目信息见表2,每种试验项目分别制备孔隙率为0%,0.5%,1%,1.5%,2%的5组试验件,每组试验件分别测试不少于5个有效数据,取平均值作为该试验组的结果。试验环境为室温干态,温度(23±3)℃,湿度(50%±10%)RH。为确保试验数据的可靠性,试验数据需按下式进行计算离散系数Cv:

表2 试验项目信息

其中,xˉ为样本平均值,Sn-1为样本标准差,Cv为样本离散系数。

2 结果与讨论

2.1 孔隙特征

图1a和图1b分别为P02铺层孔隙率为0.5%和孔隙率为2%的试验件金相图,从图中看出孔隙既可以存在于铺层的结合界面(层间)上,也可存在于单个铺层内部(层内)。通过对比可明显看出,孔隙率为0.5%的试验件孔隙更多地出现在层内,孔隙尺寸较小,许多孔隙呈小圆孔的形状;而孔隙率为2%的试验件除层内孔隙外,在层间出现孔隙的比例加大,不同于孔隙率为0.5%的试验件孔隙多呈“点”状分布,孔隙率为2%的试验件孔隙尺寸更大,且呈现拉长的椭圆形状,更多地趋于成“片”分布。

图1 P02铺层不同孔隙率试板金相显微镜图像

孔隙的产生是由于预浸料受环境影响吸收了一定的水分,或是在自动铺丝过程中,一定的空气包埋在预浸料层内或层间,在发生加成反应的固化过程中,产生了一定的挥发分蒸汽压,当树脂呈液态时,挥发分蒸汽压超过树脂所受实际压力(即树脂静水压力[15],由于复合材料铺层纤维形成的网状结构具备承载力,树脂承受的静水压力一般会低于热压罐固化压力),加剧孔隙形成,这一关系一般为:

而对于自动铺丝工艺制造的层压板,由于相较于手铺工艺铺放均匀性更好,预浸料层间压实更为充分,且压辊施压过程中伴随一定的加热,有助于层间水分挥发,所以预浸料层间结合得较好,即铺层间形成孔隙的“原始核”比例更少。因采用改变固化压力的方式生成孔隙,当制造0.5%孔隙率试验件时,固化压力降低不多,层间孔隙不明显;当制造2%孔隙率试验件时,需采用非常低的固化压力,此时会产生更多的层间孔隙,层间孔隙比例增大。

2.2 孔隙率对拉伸性能的影响

开孔拉伸强度随孔隙率的变化见图2,试验件的破坏模式均为沿中央开孔位置横向断裂,Cv值在1%~3%,试验数据有效。开孔拉伸强度随孔隙率的增加逐渐降低,当孔隙率达到2%时,开孔拉伸强度相比于0%孔隙率的对照组降低了8.1%。无缺口拉伸强度随孔隙率的变化见图3,试验件的破坏模式为伴有分层的沿铺层角中间位置的横向断裂,Cv值在4%~7%,试验数据有效。当孔隙率小于1%时,无缺口拉伸强度变化不大,1%孔隙率试验件无缺口拉伸强度仅比0%孔隙率的对照组降低0.8%,强度基本持平。而当孔隙率超过1%后,下降幅度较大,当孔隙率达到2%时,无缺口拉伸强度相比于0%孔隙率的对照组降低了5.9%。

图2 开孔拉伸强度随孔隙率的变化

图3 无缺口拉伸强度随孔隙率的变化

根据Griffith提出的材料微裂纹断裂理论,实际材料内部总是存在微小缺陷或裂纹,在外力作用下这些缺陷和裂纹将失稳扩展,导致材料或结构的破坏。而拉伸强度主要受纤维强度性能影响,碳纤维丝束本身就是有一定缺陷存在的,孔隙率小于1%时,孔隙缺陷数量较少尺寸较小,孔隙缺陷不足以对拉伸强度产生较大影响,随着孔隙率进一步增加,孔隙数量变多尺寸变大,对试验件的拉伸强度产生了一定的影响。而对于开孔拉伸,开口处位置在孔隙的作用下可能更易产生应力集中,这可能是开孔强度随孔隙率增加下降得比无缺口拉伸强度略大一些的原因。

无缺口拉伸模量随孔隙率的变化见图4,Cv值在1%~4%,试验数据有效。由图中可知,孔隙率对无缺口拉伸模量影响很小,2%孔隙率试验件与0%孔隙率试验件相比拉伸弹性模量下降2.6%。

图4 无缺口拉伸弹性模量随孔隙率的变化

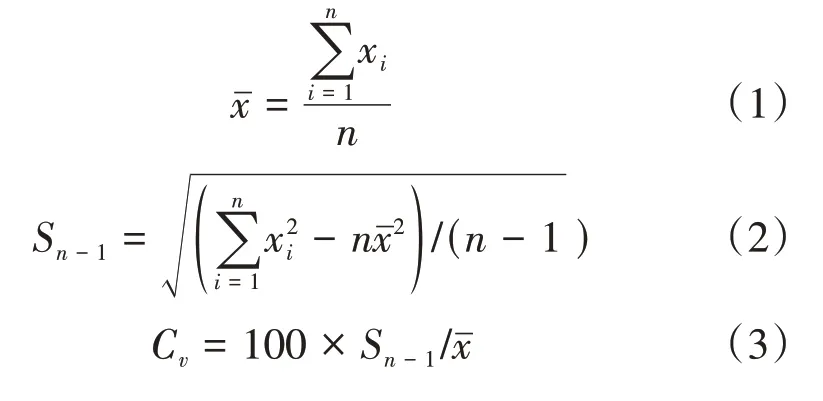

2.3 孔隙率对压缩性能的影响

开孔压缩强度和无缺口压缩强度随孔隙率的变化分别见图5和图6。开孔压缩试验件的破坏模式均为沿中央开孔位置横向断裂,Cv值在2%~4%,无缺口压缩试验件的破坏模式均为伴有分层的沿铺层角横向断裂的多模式,Cv值在3%~6%,试验数据可靠性高,均为有效数据。

图5 开孔压缩强度随孔隙率的变化

图6 无缺口压缩强度随孔隙率的变化

从图5和图6可知,孔隙率对层压板压缩性能的影响非常大,当孔隙率达到2%时,相比于0%孔隙率的对照组开孔压缩强度降低了20.4%,无缺口压缩强度降低了35.6%。有所不同的是,当孔隙率在1%以内时,开孔压缩强度仅下降了1.9%,超过1%时强度急剧下降,呈现先基本维持不变后快速下降的趋势;但无缺口压缩强度随孔隙率增加下降速度很快。

对于树脂基复合材料,树脂性能是对层板的压缩强度最关键的影响因素,而孔隙正是产生在层内或层间的树脂基体之中,对树脂基体的性能有着最为直接的影响,相比于拉伸强度更考察纤维性能,压缩强度受孔隙影响更大。而对于开孔压缩强度,受载主要集中在开孔位置,试验件的失效以开孔区的应力集中为主导,孔隙缺陷对于试验件本身开孔这一“缺陷”的影响占比要小,也有可能是孔隙的出现使得孔边的应力集中钝化,所以对于压缩强度影响的百分率变化,孔隙率对开孔压缩强度的影响是不如无缺口压缩强度的。

无缺口压缩弹性模量随孔隙率的变化见图7,Cv值在1%~5%,试验数据有效。从图7中数据可知,孔隙率对无缺口压缩弹性模量影响很小,2%孔隙率试验件与0%孔隙率试验件相比压缩弹性模量下降2.9%,与拉伸弹性模量下降率接近。同时可知孔隙率对压缩弹性模量的影响不明显。

图7 无缺口压缩弹性模量随孔隙率的变化

2.4 孔隙率对层间剪切性能的影响

短梁剪切强度随孔隙率的变化见图8,试验件的破坏模式均为试验件中部的分层破坏,Cv值在1%~5%,试验数据有效。短梁剪切强度随孔隙率的增加降低速度由慢变快,当孔隙率达到2%时,短梁剪切强度相比于0%孔隙率的对照组降低了17.9%。孔隙率对层压板层间剪切性能影响较为明显。

图8 短梁剪切强度随孔隙率的变化

产生这一趋势的原因与前文阐述的孔隙结构与分布有关,短梁剪切强度主要考察层压板层间结合力,孔隙率越高,相应孔隙的尺寸也会变大,孔隙会降低层间界面的面积,同时孔隙位置易产生应力集中,加剧层间剪切破坏。且由于孔隙率较低时,孔隙尺寸较小,孔隙出现在层内的比例更高,而随着孔隙率增大层间孔隙变多尺寸加大,导致短梁剪切强度随孔隙率的增加降低速度由慢变快。

2.5 孔隙率对冲击后压缩性能的影响

冲击后压缩强度随孔隙率的变化见图9,冲击能量为35 J,试验件的破坏模式均为冲击位置的挤压破坏模式,Cv值在3%~7%,试验数据有效。冲击后压缩强度随孔隙率的增加较为均匀地下降,呈近似于线性的趋势,当孔隙率达到2%时,冲击后压缩强度相比于0%孔隙率的对照组降低了16.9%。孔隙率对冲击后压缩性能的影响较为明显。

图9 冲击后压缩强度随孔隙率的变化

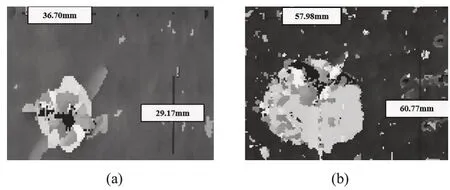

孔隙对树脂基体性能有着直接的影响,树脂基体性能是影响冲击后压缩性能的关键因素。除此之外,冲击后形成的损伤尺寸同样受孔隙率影响,相同的冲击能量下,当孔隙率较大时,层压板损伤面积更大,也致使冲击后压缩强度更低。图10a和图10b分别为孔隙率为0.5%和孔隙率为2%的试验件受相同能量的冲击后C扫描对比图,从图中看出两者受冲击后损伤面积存在明显差异,2%孔隙率试验件损伤面积约是0.5%孔隙率试验件损伤面积的4倍。

图10 不同孔隙率试验件冲击损伤C扫图

当层压板受到冲击载荷时,一部分冲击动能变为弹性应变能,另一部分被材料所吸收,孔隙的存在影响了两种能量的分配比,孔隙率越大,被材料吸收的能量就越大,层压板破坏程度越大;同时孔隙部位易造成应力集中,更易形成裂纹扩展破坏。这导致了孔隙率高的试验件受到冲击后形成的损伤面积更大。

3 结论

(1)孔隙率较小时,孔隙尺寸较小且呈点状分布,孔隙率较大时,孔隙尺寸变大且成片分布;对于自动铺丝工艺制造的复合材料层压板,相较于孔隙率较小的层压板,孔隙率更大的层压板层间孔隙比例变得更高。

(2)孔隙率对T800级碳纤维/环氧复合材料层压板的开孔拉伸强度、无缺口拉伸强度、开孔压缩强度、无缺口压缩强度、短梁剪切强度及冲击后压缩强度均有一定影响,其中无缺口拉伸强度受孔隙率影响最小,当孔隙率达到2%时,无缺口拉伸强度下降5.9%,而无缺口压缩强度受孔隙率影响最大,当孔隙率达到2%时,无缺口压缩强度下降35.6%;当孔隙率达到2%时,开孔拉伸强度、开孔压缩强度、短梁剪切强度及冲击后压缩强度分别下降8.1%,20.4%,17.9%,16.9%。

(3)当孔隙率达到2%时,无缺口拉伸弹性模量和无缺口压缩弹性模量相较于孔隙率0%时分别下降2.6%和2.9%,孔隙率对两种弹性模量的影响不明显。

(4)冲击后形成的损伤尺寸同样受孔隙率影响,相同的冲击能量下,当孔隙率较大时,层压板的损伤面积更大。