聚酰胺6/短切碳纤维复合材料制备及力学性能

田银彩,胡凌宵

(河南工程学院材料工程学院,河南省稀土复合材料国际联合实验室,郑州 451191)

尼龙6(PA6)树脂由于具有低密度、耐磨损、自润滑、良好力学性能、易加工成型等优点,成为一种重要的工程塑料,但因为尺寸稳定性差、易吸水等缺陷一定程度限制其应用[1-3]。为了改善其缺陷,常采用纤维增强的方法进行改性,扩展PA6在汽车轻量化、航空航天、电子、海洋科技等方面的应用[4-5]。

碳纤维(CF)由于具有质轻、高强度、高模量、耐高温、可设计、可复合等一系列优良性能,常被用于热塑性或热固性树脂复合材料的增强体[6-7]。但是,由于CF表面光滑且缺少活性官能团与树脂的复合相容性较差,所以需要对CF表面进行改性。CF常见的表面改性方法有涂层法、等离子体处理法、气相氧化、液相氧化、电化学氧化、化学接枝法等[8-11]。冯楠等[12]采用浓硝酸和环氧树脂对不同型号的回收碳纤维进行表面改性后增强PA6树脂,研究发现T-300型碳纤维对PA6增强效果最显著,拉伸强度高达179.15 MPa。张雪等[13]采用氨基硅烷偶联剂对CF进行表面改性,研究改性前后CF(w=30%)与PA66树脂界面结合强度,结果表明改性后的CF表面粗糙度增加,与PA66树脂的结合强度显著增强,复合材料的弯曲强度和弯曲弹性模量分别提高了30 MPa和424 MPa。

研究结果表明,浓硝酸氧化和硅烷偶联剂处理后的CF表面引入大量活性官能团且表面粗糙度增强,笔者研究目的在于通过研究不同含量改性后的CF对PA6树脂结构和力学性能的影响,确定最佳CF含量。

1 实验部分

1.1 主要原材料

CF:T700SC 12K型,日本东丽株式会社;

PA6粒料:B3EG7型,德国巴斯夫有限公司;

N,N-二甲基乙酰胺(DMAc):天津市富宇精细化工有限公司;

浓硝酸:浓度68%,洛阳昊华化学试剂有限公司;

硅烷偶联剂:KH-550型,南京创世化工助剂有限公司。

1.2 主要设备及仪器

双螺杆挤出机:SJSZ-10A型,武汉瑞鸣塑料机械制造公司;

注塑机:SZS-25型,武汉瑞鸣塑料机械制造公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet iS5型,美国赛默飞世尔科技公司;

X射线衍射(XRD)仪:D8 ADVANCE型,德国Bruker公司;

差示扫描量热(DSC)仪:Q20型,美国TA公司;

扫描电子显微镜(SEM):Quanta 250型,捷克FEI公司;

动态热机械(DMA)仪:Q800型,美国TA公司;

电子万能试验机:5965型,美国Instron公司。

1.3 试样制备

将长度为5 mm的短切CF置于DMAc溶液中,用索氏提取器70℃下抽提4 h退浆,用去离子水清洗后置于真空烘箱中干燥。然后采用浓硝酸70℃下酸化4 h,用去离子水水洗至中性,真空烘箱干燥。最后将酸化后的CF置于浓度为2%的KH-550型硅烷偶联剂的乙醇溶液中,70℃下回流冷凝2 h,然后80℃置于烘箱中反应1 h,水洗未反应的硅烷偶联剂,真空烘箱干燥后待用。

共混前将PA6粒料80℃下置于真空烘箱中干燥6 h。之后,将干燥后的PA6粒料和处理过的短切CF按一定的质量分数混合均匀(见表1)。然后采用双螺杆挤出机混炼,并对熔融挤出物进行铸带切粒,其中螺杆的进料段、压缩段和计量段的温度分别为200,220,230℃,螺杆转速为20 r/min。为了使CF和PA6充分混合,二者在双螺杆挤出机内进行两次共混,之后再将物料送入注塑机内注塑规格为60 mm×5 mm×2 mm的样条,其中料筒温度为240℃,模具温度为25℃,注射压力为0.8 MPa,注射时间为10 s,保压压力为0.5 MPa,保压时间为10 s。

表1 CF增强PA6材料质量配比 %

1.4 性能测试

采用FTIR仪的ATR全反射附件表征PA6/CF复合材料的分子结构,扫描范围为4 000~400 cm-1,扫描次数64。

采用XRD仪表征PA6/CF复合材料的晶体结构,其中管电压和电流分别为40 kV和30 mA,扫描速度为2o/min,扫描范围为10o~30o。

采用DSC仪在N2氛围下表征PA6/CF复合材料的热行为,以10℃/min的扫描速度在40~240℃范围做升降温扫描。

采用以下公式计算PA6的结晶度(Xc):

式中:ΔHm是样品熔融焓;ΔHθm是理论上PA6完全结晶的熔融焓,为230 J/g;α是PA6的质量分数。

采用SEM表征PA6/CF复合材料的断面形貌。将样条置于液氮中淬断,然后将断面置于样品台上进行喷金处理,其中测试电压为15 kV,放大倍数为5 000倍。

采用DMA仪表征PA6/CF复合材料的动态热力学性能。夹具类型选取单悬臂夹具,扫描模式为多频应变扫描,温度范围30~150oC,升温速率为5oC/min,频率为1 Hz。

采用电子万能试验机表征PA6/CF复合材料的力学性能,以GB/T 1447-2005为标准,拉伸速率为20 mm/min。

2 结果与讨论

2.1 不同处理阶段CF表面官能团

图1为CF不同阶段表面处理后FTIR谱图。由图1可知,经过退浆、浓硝酸氧化和KH550硅烷偶联剂处理CF表面的官能团出现明显变化。CF退浆后3 446,1 615 cm-1处分别归属于—OH和—C=O的吸收峰消失,说明CF表面的羟基和羰基来源于上浆剂中。退浆后2 920 cm-1和2 847 cm-1处分别出现归属于—CH和—CH2振动吸收峰。经过浓硝酸氧化后在3 416 cm-1和1 381 cm-1处出现归属于—OH的伸缩振动吸收峰,在1 634,1 103,810 cm-1处分别出现归属于—C=O,—C—O和C—O—C的伸缩振动吸收峰[12,14],说明浓硝酸处理后在CF表面产生大量活性官能团。经硅烷偶联剂处理后,位于3 437,2 930,2 859,1 614 cm-1处的吸收峰强度明显增强,这主要是由于一方面硅烷偶联剂上带有大量的—OH,所以位于3 427 cm-1处的特征峰强度明显加强,另一方面CF氧化后表面的—COOH官能团与硅烷偶联剂上的—OH和—NH2反应,其中2 930,2 859 cm-1处的特征峰是C—O—Si,—CH和—CH2伸缩振动峰叠加的结果[15-16],1 614 cm-1处的特征峰是硅烷偶联剂中氨基上的—NH和—C=O伸缩振动峰叠加的结果。

图1 CF不同阶段表面处理的红外光谱图

2.2 PA6/CF复合材料晶体结构

PA6作为重要的工程塑料之一,有两种常见的晶型,分别为α(20o和24o)和γ(21.5o)。

图2为CF不同质量分数的PA6/CF复合材料的XRD谱图。由图2所知,纯PA6样条在2θ=21.5o处的特征峰归属于γ晶型。向其填加CF后,在2θ=23.1o处出现归属于α晶型的特征峰。添加少量CF后PA6衍射峰的强度明显增强,且α晶型特征峰越来越明显,说明CF的添加促进PA6结晶。与γ晶型相比,α晶型结构更稳定,说明少量CF的添加使得体系结晶结构更加稳定且完善。但当CF质量分数超过10%后,PA6晶体特征峰衍射强度稍有降低,表明过量CF阻碍了PA6分子链的运动,抑制其结晶。

图2 不同质量分数CF的PA6/CF复合材料XRD谱图

2.3 PA6/CF复合材料热行为

表2为不同质量分数CF的PA6/CF复合材料的熔融焓(△Hm)和结晶度(Xc)。由表2可知,与纯PA6样条相比,CF的添加使得PA6/CF复合材料的结晶度升高,随着CF质量分数的增加,PA6/CF复合材料的结晶度出现先升高后降低的趋势,这主要是因为CF诱导PA6在其表面成核后结晶。当CF质量分数高于10%时,过多的CF阻碍了PA6分子链段的运动使得其结晶度略有降低。

表2 不同质量分数CF的PA6/CF复合材料的结晶度

图3为CF不同质量分数的PA6/CF复合材料的DSC曲线。由图3a熔融曲线可知,纯PA6样条的熔融温度为220℃,而CF的添加使得PA6/CF复合材料的熔融温度升高,这说明CF的添加使得PA6结晶的完善程度提高。由图3b不同质量分数CF的PA6/CF复合材料结晶曲线可知,CF的添加使得PA6的结晶温度升高,主要是由于CF诱导PA6在其表面成核后结晶,使得PA6在较高温度下就可以结晶。

图3 CF不同质量分数时PA6/CF复合材料熔融和结晶曲线

2.4 PA6/CF复合材料断面形貌

短切CF增强PA6树脂复合材料是由增强相短切CF和PA6树脂基体两部分组成。PA6树脂和CF分别起到传递应力和承担载荷的作用。

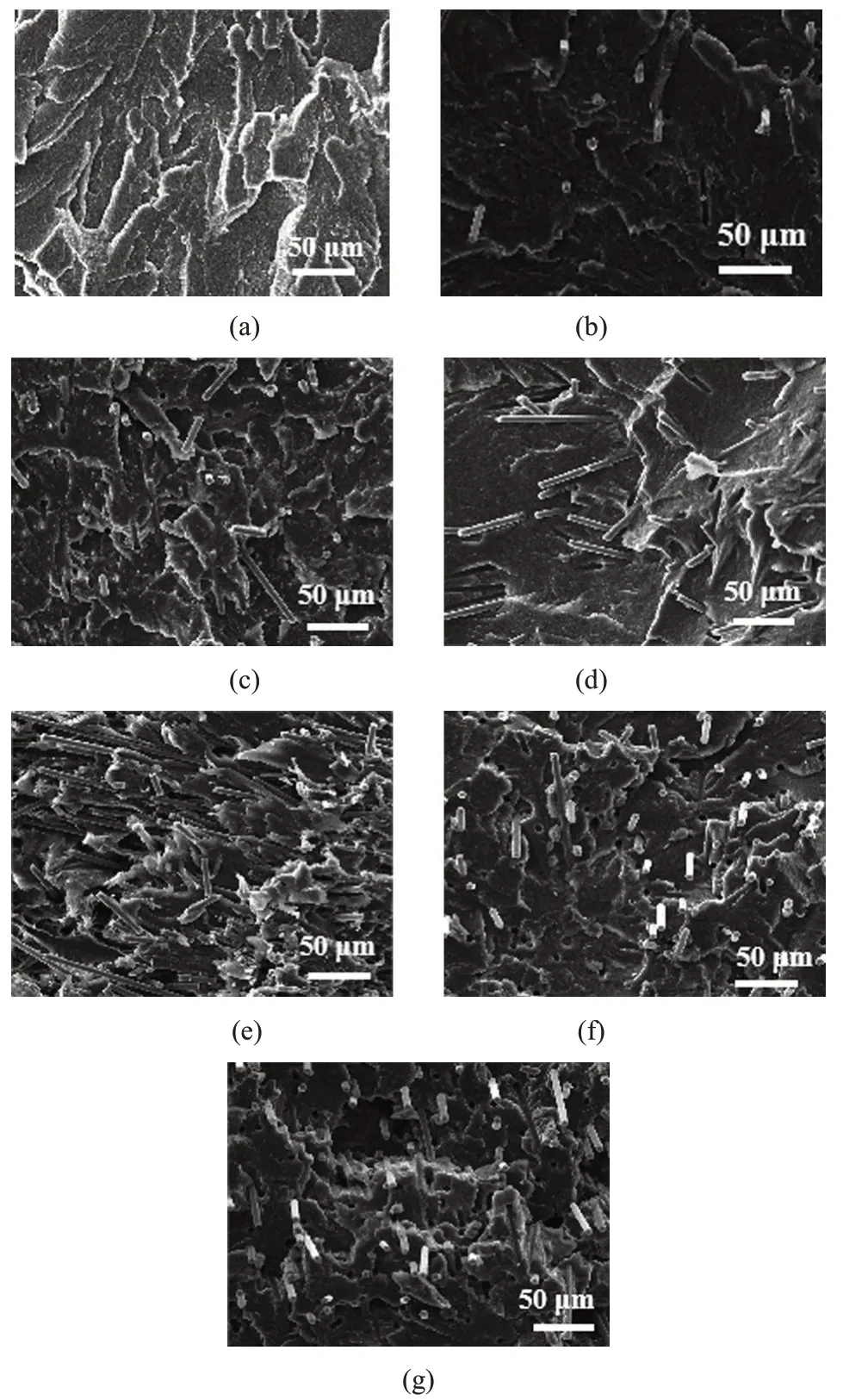

图4为CF不同质量分数的PA6/CF复合材料断面形貌。由图4a可知,纯PA6树脂基体在液氮中淬断,断面光滑,表明发生的是脆性断裂。由图4b~4d可知,当CF质量分数低于10%时,CF在PA6基体中均匀分散,只有少量CF被拔出后留下的孔洞,断面光滑,裸露的CF表面黏附有PA6树脂,样条表现为整体断裂破坏。这可能是由于经过硝酸氧化和KH550硅烷偶联剂处理后CF表面极性基团羟基和羧基与PA6分子链上的羧基和氨基发生化学反应,提高二者的界面结合力,另一方面CF经过硝酸氧化后表面被刻蚀进而提高二者的机械嵌合作用[17]。由图4e可知,断面粗糙,PA6树脂有明显的拉伸现象,这可能是由于二者有较强的界面黏结强度,淬断时复合材料较高的弹性模量抵抗外界的破坏使得破坏时复合材料发生一定程度的拉伸。由图4f~图4g可知,断面上有许多CF被拔出后留下的孔洞,部分区域出现CF聚集现象,这可能是由于CF质量分数高时,熔融挤出过程中熔体流动性变差,使得CF在PA6基体中分布不均匀造成的。

图4 CF不同质量分数时PA6/CF复合材料断面形貌

2.5 PA6/CF复合材料力学性能

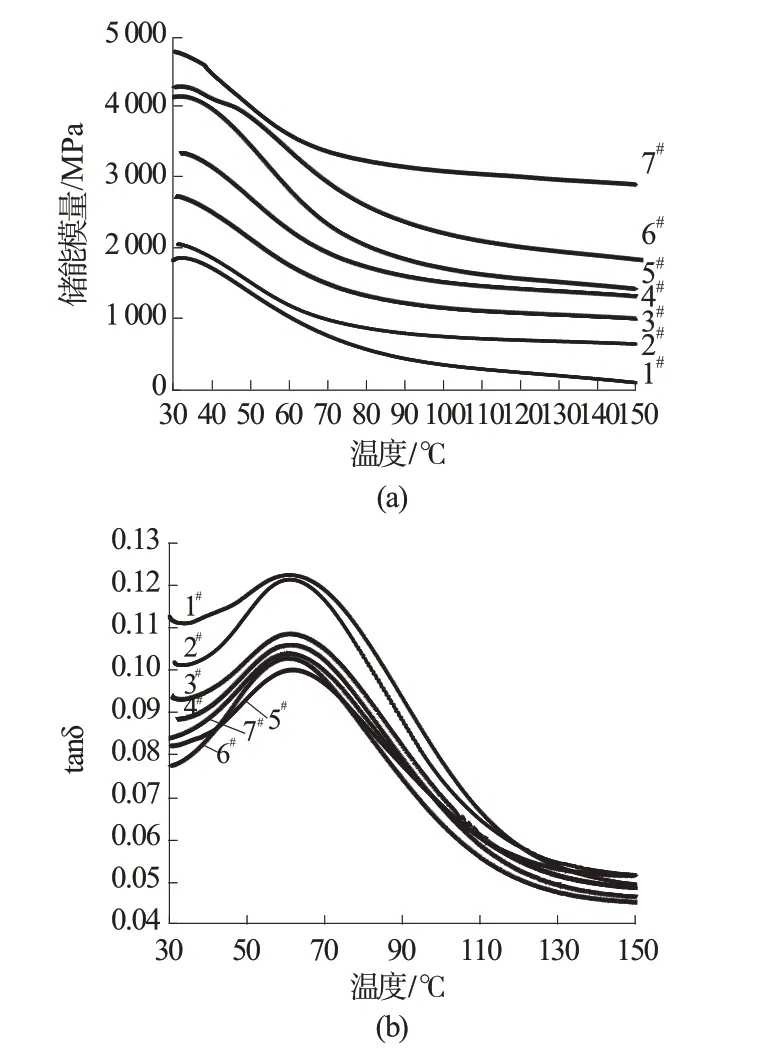

图5为CF不同质量分数时PA6/CF复合材料储能模量和tanδ曲线。由图5a可知,与纯PA6样条相比,添加CF样条的储能模量均增加,且随着CF含量的增加,储能模量逐渐增大,说明CF改性后提高了材料的刚性。由图5b可知,tanδ在玻璃化转变温度(Tg)处获得最大值,随着CF质量分数的增加,Tg处tanδ值先减小后增大,当CF质量分数为10%时,tanδ最小,说明复合材料的界面粘结强度最好。且随着CF质量分数的增加,Tg略有升高,说明CF纤维的增加阻碍了PA6分子链段的运动。

图5 CF不同质量分数时PA6/CF复合材料储能模量和tanδ曲线

表3为CF不同质量分数时PA6/CF复合材料的力学性能。由表3可知,随着CF含量的增加,复合材料的拉伸强度和拉伸弹性模量先增加后降低,当CF质量分数为10%时,拉伸强度和拉伸弹性模量达到最大,分别为213.05 MPa和3.15 GPa,与纯PA6样条相比,分别提高了108.4%和183.8%。而断裂伸长率随着CF含量的增加逐渐减小。这主要是因为CF主要起到承担载荷和PA6起到传递载荷的作用,CF表面经过硝酸氧化和硅烷偶联剂处理后,显著提高了CF与PA6之间的界面粘合力,而且CF作为刚性体起到增强作用。但是过量CF的添加,使得CF的分散均匀性变差,出现团聚现象,造成应力集中,使得力学性能出现一定程度的降低。

表3 CF不同质量分数时PA6/CF复合材料的力学性能

3 结论

(1)经浓硝酸和硅烷偶联剂处理后CF表面引入—OH,C=O,NH2等活性官能团。

(2)与纯PA6相比,CF添加促使PA6形成新的α晶型,当CF质量分数低于10%时,随着CF含量的增加,α晶型的特征峰越来越明显。

(3)当CF质量分数低于10%时,CF均匀分散,且裸露的CF表面黏附由PA6树脂,当CF含量高时,出现聚集现象。

(4)随着CF含量的增加,PA6的熔融温度、结晶温度、结晶度、储能模量逐渐增大,tanδ先减小后增大,拉伸强度和杨氏模量先增加后减小,当CF质量分数为10%时,达到最大值,分别为213.05 MPa和3.15 GPa,断裂伸长率逐渐减小。