CeVO4改性硅烷膜的耐蚀性能研究

赵世雄 孙翠玲 卢 涛 潘吉林 窦宝捷,3 林修洲,3

1. 四川轻化工大学材料科学与工程学院, 四川 自贡 643000;2. 四川成都土壤环境材料腐蚀国家野外科学观测研究站, 四川 成都 610062;3. 四川轻化工大学材料腐蚀与防护四川省重点实验室, 四川 自贡 643000

0 前言

我国是铝合金材料生产和消费大国,尤其在汽车、飞机、舰船等领域对轻量化金属材料的大量需求,使铝合金具有不可替代性[1]。但是,腐蚀问题限制了其应用,为了缓解腐蚀问题,铝合金表面处理成为了研究热点。硅烷化处理是金属表面防护处理的一种有效手段,该技术具有操作简单、成本低廉、节能高效且对环境友好等优点,逐渐替代磷酸盐、铬酸盐等表面处理技术[2-3]。目前,国内外研究者已经对碳钢[4-6]、镁合金[7-9]、铝合金[10-13]等金属材料的硅烷化表面处理进行了研究。虽然硅烷膜绿色环保,成本低廉,但硅烷膜层厚度薄、硬度不足,这就导致了硅烷膜层的耐腐蚀性能有限,采用纯硅烷对金属表面进行预处理,耐蚀效果差,在一定程度上限制了硅烷膜层的应用。因此,需要对其进行改性,一定程度上增加膜层的厚度和致密性,改善硅烷膜层的耐腐蚀性能。

目前,常用的改性处理主要是纳米颗粒掺杂。特殊的微小结构使其能够填充在涂层的空隙中,增加膜层厚度和完整性,从而提高膜层对金属基体的防护能力。娄淑芳等[14]通过纳米CeO2改性有机硅烷转化膜,制备了更加均匀致密的膜层,使纯硅烷膜层的耐蚀性能得到了极大改善。张鹏杰等[15]采用浸渍方式在烧结钕铁硼磁体表面制备CeO2/硅烷复合涂层,通过添加纳米CeO2增强了膜层的硬度,提高了硅烷膜层的屏蔽性能,延长了腐蚀溶液渗入硅烷膜层的腐蚀通道,复合膜层耐盐雾性能得到改善,极大优化了硅烷膜层的耐蚀性能。CeVO4材料具有形貌多样性(纳米棒、纳米线、纳米片、哑铃状等),使其表现出多功能性。钒是一种多价态过渡金属元素,可形成多种不同类型的钒氧化物和钒酸盐化合物,由于其结构独特性而具有较好的光电性能和催化性能,目前被广泛应用于荧光材料、光激发材料和电池材料[16-19]。CeVO4纳米材料的功能性和结构多样性等优点,使其在涂层防护领域具有潜在的应用价值。因此,本文通过水热合成法制备CeVO4纳米颗粒,探究CeVO4在硅烷膜改性方面的可行性,为进一步拓展CeVO4在腐蚀防护领域的应用提供理论和技术指导。

1 试验材料与方法

1.1 材料

本实验所用材料是2024铝合金试样,其化学成分(质量百分比)为:Si≤0.5%,Fe≤0.5%,Cu 3.8%~4.9%,Mn 0.3%~0.9%,Mg 1.2%~1.8%,Cr≤0.1%,Al余量。试样处理流程:试样切为45 mm×35 mm×5 mm,耐水砂纸打磨→水洗→吹风机吹干→60 ℃碱洗除油→去离子水洗→吹风机吹干→膜层制备→氮气吹干→120 ℃固化。

1.1.1 主要试剂

乙二胺四乙酸二钠盐(EDTA,国药)、硝酸铈(Ce(NO3)3,国药)、偏钒酸铵(NH4VO3,国药)和γ-缩水甘油醚氧丙基三甲氧基硅烷KH560(γ-GPTMS,国药),本研究中所有溶液配制均用纯水。

1.1.2 主要仪器

扫描电子显微镜(SEM,VEGA 3SBU,捷克共和国)、红外光谱测试仪(FT-IR,PerkinElmer Frontier,美国)、X射线衍仪(XRD,D2 PHASER,BRUKER,德国)、台式低速离心机(TD-4Z,上海)、电化学工作站(CHI1600 E,上海辰华)。

1.2 试验与分析方法

1.2.1 CeVO4的制备

通过水热合成法制备CeVO4。首先将1.6 mmol Ce(NO3)3·6H2O和2.0 mmol EDTA依次加入到30 mL去离子水中,磁力搅拌使其溶解,得溶解液A;同时将1.6 mmol NH4VO3加入到30 mL去离子水中,加热至80 ℃并磁力搅拌使其溶解,得溶解液B;之后在磁力搅拌下将上述溶解液B逐滴加入到上述溶解液A中,然后用1.0 mol/L NaOH溶液调节悬浮液的pH值为10,之后将溶液转移至高压反应釜中,将反应釜置于烘箱中,在180 ℃下反应24 h;冷却至室温后,产物分别用超纯水和无水乙醇各洗涤两次,而后冷冻干燥24 h,可得到CeVO4粉体,记为CeVO4-2(2.0 mmol EDTA)。

1.2.2 KH560硅烷膜制备

取一定量的KH560溶液加入到乙醇和蒸馏水的混合溶剂中,其中KH560、乙醇及水的质量比为1∶8∶1,在常温下磁力搅拌2 h,利用36%冰乙酸调节pH至4~6,放置在30 ℃水浴锅中静置48 h,使其完全水解。将碱洗后的铝合金浸渍在水解后的硅烷溶液中2 min,取出,氮气吹干,在120 ℃下固化1 h,自然冷却,装样待测。

1.2.3 CeVO4改性硅烷膜制备

将不同CeVO4添加量(50 mg/L,100 mg/L,200 mg/L,300 mg/L)的CeVO4和不同含量(1.5 mmol、2.0 mmol、2.5 mmol、3 mmol)EDTA制备的CeVO4分别添加到水解后的硅烷溶液中,利用36%冰乙酸调节pH至4~6,室温下超声搅拌2 h。然后,将碱洗后的金属试样置于溶液中浸渍 2 min,取出,氮气吹干,在120 ℃烘箱内固化1 h,自然冷却。分别制得不同添加量(50 mg/L,100 mg/L,200 mg/L,300 mg/L)的CeVO4改性硅烷膜层,不同含量(1.5 mmol、2.0 mmol、2.5 mmol、3 mmol)EDTA制备的CeVO4改性硅烷膜层,本次实验采用未改性的纯硅烷膜层KH560作为对比。

1.2.4 分析方法

采用X射线衍射仪(XRD)分析不同含量EDTA制备的CeVO4晶体结构和物相。扫描范围2θ约为5°~90°,扫描速度10°/min。采用红外光谱(FT-IR)分析不同含量EDTA制备的CeVO4分子结构、化学键进行测试,扫描范围4 000~400 cm-1。采用SEM扫描电子显微镜对不同含量EDTA制备的CeVO4微观形貌进行观察。

硅烷膜层的耐蚀性能测试包括电化学阻抗测试和Tafel极化测试。电化学阻抗测试常用三电极体系,包括铂电极、饱和甘汞电极和待测试样,分别作为辅助电极、参比电极和工作电极。测试环境为3.5% NaCl溶液,温度为室温,浸泡30 min后开始测量开路电位OCP,时间1 800 s,记录开路电位测试值,设置频率为105~0.01 Hz,振幅扰动0.01 V,使用软件ZsimpWin进行数据拟合。Tafel极化曲线测试,三电极连接方式同电化学阻抗测试一样,动电位扫描速度为1 mV/s。

2 试验结果和讨论

2.1 不同含量的EDTA制备CeVO4

按照EDTA的含量不同(1.5 mmol、2.0 mmol、2.5 mmol、3.0 mmol)制备CeVO4,分别称之为CeVO4-1.5、CeVO4-2、CeVO4-2.5和CeVO4-3。

2.1.1 XRD结果分析

图1为不同含量的EDTA制备得到的CeVO4粉体XRD图谱。由图1可知,CeVO4-1.5、CeVO4-2、CeVO4-2.5和CeVO4-3的所有衍射峰位置与标准卡片JCPDS No.12—0757完全吻合[20],均归属于四方晶系的CeVO4,而且没有出现任何杂质相,并且样品的衍射峰比较尖锐、峰强较大,因此可以推测不同添加量的EDTA制备CeVO4材料具有良好的结晶度。其中,CeVO4-2.5和CeVO2-3的衍射峰强更高,说明不同的EDTA含量对CeVO4的结晶度有一定程度的影响,可能会进一步影响CeVO4改性硅烷膜的耐蚀性能。

图1 不同含量EDTA制备CeVO4粉体的XRD图谱Fig.1 XRD pattern of CeVO4 powder prepared with different contents of EDTA

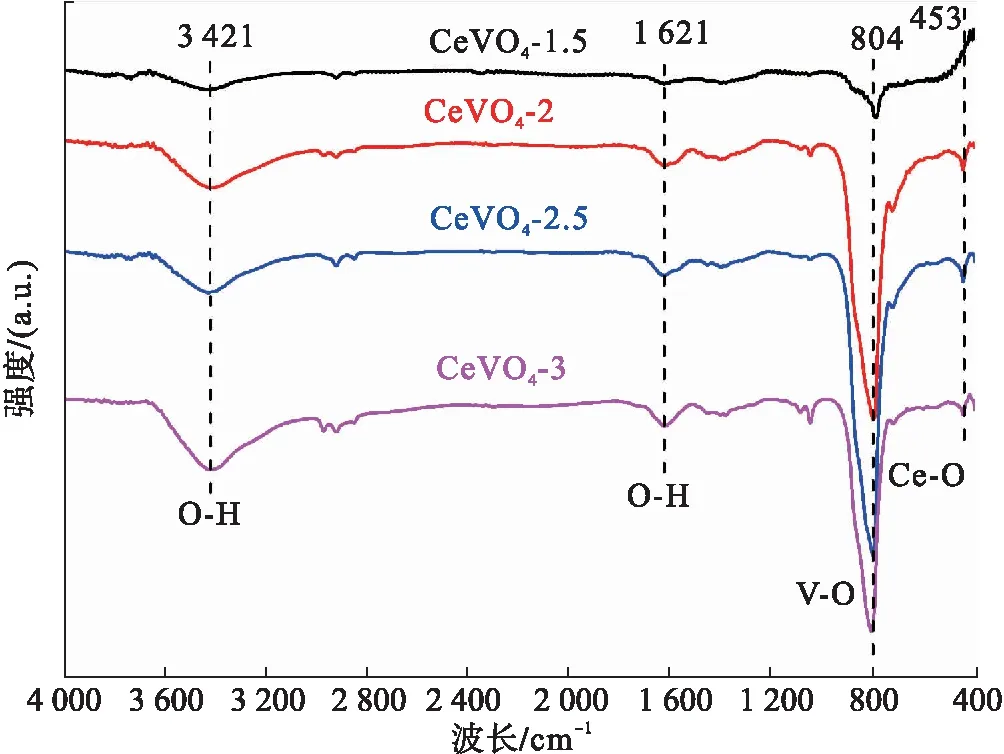

2.1.2 FT-IR结果分析

图2为不同含量的EDTA制备得到的CeVO4粉体FT-IR图谱。从图2可知:在3 410 cm-1和1 621 cm-1处存在O-H特征峰,这是由于水分子间O-H拉伸和弯曲振动产生;在波长约为804 cm-1处出现V-O键的特征峰,波长453 cm-1处发现了Ce-O的特征峰,红外结果表明CeVO4被成功制备[16,21]。随着EDTA含量的增加,V-O和Ce3+的特征峰强度随EDTA含量的增加呈现先增强后减弱的现象。由于EDTA含量的不同导致制备得到的CeVO4FT-IR图谱存在差异,这些差异可能会对CeVO4改性硅烷膜的耐蚀性能产生影响。

图2 不同含量EDTA制备CeVO4粉体的FT-IR图谱Fig.2 FT-IR pattern of CeVO4powder prepared by different contents of EDTA

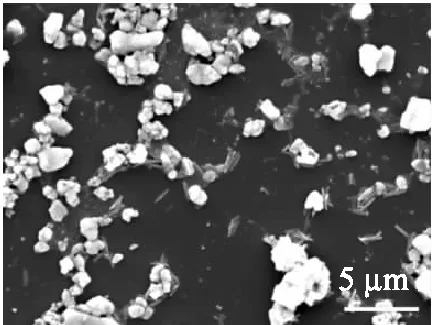

2.1.3 SEM结果分析

图3为不同含量EDTA制备得到的CeVO4的SEM微观形貌。由图3-a)可知CeVO4-1.5为不规则颗粒状结构。由图3-b)发现CeVO4-2粉体的结构类似于CeVO4-1.5不规则颗粒状,颗粒尺寸略有增大。然而,当EDTA含量增加至 2.5 mmol 时,CeVO4-2.5样品的微观形貌表现出与CeVO4-1.5、CeVO4-2截然不同的形态。根据图3-c)发现,CeVO4-2.5的尺寸大小约为2 μm的规则哑铃状结构,由许多纳米棒组装而成,没有出现明显的团聚现象。如图3-d)所示,当EDTA含量增加到3.0 mmol时,纳米棒的底端继续生长,进而分裂成更长的纳米束,哑铃状结构将继续生长增大,形成类似于菜花形状结构,团聚现象明显严重。以上结果说明不同含量EDTA制备的CeVO4粒子微观结构存在明显不同,不同微观结构的CeVO4纳米粒子对硅烷膜的改性程度不同,可能导致硅烷膜的耐蚀性能不同。

a)CeVO4-1.5

2.2 CeVO4改性硅烷膜耐蚀性能

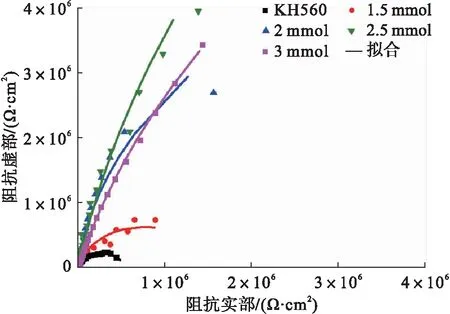

2.2.1 EDTA制备CeVO4对硅烷膜耐蚀性能的影响

通过SEM观察发现不同含量(1.5 mmol,2.0 mmol,2.5 mmol,3.0 mmol)的EDTA制备的CeVO4具有不同的形貌和尺寸,因此,不同含量的EDTA制备CeVO4改性硅烷膜可能会影响其防护效果。以CeVO4添加量为100 mg/L 为例,讨论不同含量的EDTA制备CeVO4改性硅烷膜的耐蚀性能。图4为铝合金表面不同含量的EDTA制备CeVO4改性硅烷膜的电化学阻抗拟合图。根据图4-a)发现,当EDTA的含量逐渐增多时,制备得到的CeVO4膜层的容抗弧半径逐渐增大,且大于纯硅烷膜层,说明不同含量EDTA制备的CeVO4都能增强硅烷膜的耐蚀性。随着EDTA含量的增多,容抗弧半径先增大再减小,当EDTA含量为2.5 mmol时,制备得到CeVO4-2.5改性硅烷膜容抗弧半径最大,耐蚀性最好。同时,从图4-b)可以看出,当EDTA的添加量为2.5 mmol时,低频阻抗模值最大(4.181×106Ω·cm2),其耐蚀性能最优。这是由于当EDTA的添加量增加至2.5 mmol,制备的CeVO4-2.5结晶度更好,颗粒尺寸更小,CeVO4-2.5改性硅烷膜表现出更好的致密度,降低腐蚀介质的渗透率,提高硅烷膜层的耐蚀性。

a)奈奎斯特图a)Nyquist diagram

根据硅烷膜层阻抗谱的特征以及膜层的结构特点,硅烷膜层的拟合等效电路见图5,其中Rs为溶液电阻,Rf为膜层电阻,Qf为膜层的常相位角元件,Rct为膜层电荷转移电阻,Qdl为双电层的常相位角元件。膜层电阻Rf是反映膜层厚度和膜层屏蔽作用的指标,膜层电阻值越大,其膜层屏蔽效果越好,越有利于阻挡腐蚀介质的渗透。膜层电荷转移电阻Rct是反映溶液在膜层与金属基体界面发生腐蚀的难易程度,Rct越大,发生反应的可能性越小,金属基体的耐蚀性能越好,反之亦然[14,22]。

图5 不同含量CeVO4改性硅烷膜层等效电路图Fig.5 Equivalent circuit diagram of silane film modified by CeVO4with different contents

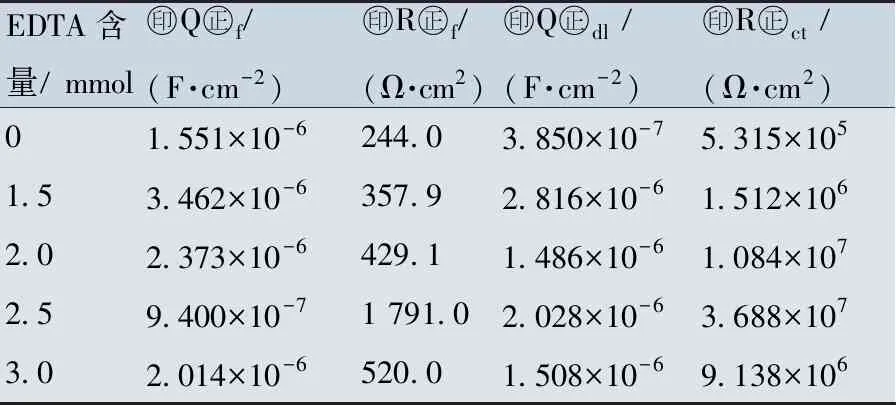

表1为不同含量EDTA制备CeVO4改性硅烷膜的拟合结果。由表1可知,不同含量的EDTA制备CeVO4改性硅烷膜的膜层电阻均高于纯硅烷膜层电阻(244 Ω·cm2),随着EDTA含量增加,膜层电阻先增加后下降。当EDTA含量为3.0 mmol时,CeVO4改性硅烷膜的膜层电阻低于纯硅烷膜的膜层电阻,这可能是由于该含量下CeVO4颗粒尺寸过大,影响硅烷膜层的致密性。改性硅烷膜层电荷转移电阻都高于未改性的纯硅烷膜层电荷转移电阻,大约1~2个数量级提升。这表示腐蚀介质在膜层与基体界面发生反应的难度增大,当EDTA的添加量为2.5 mmol时,改性硅烷膜电荷转移电阻值(3.688×107Ω·cm2)大约是未改性硅烷膜层电荷转移电阻(5.315×105Ω·cm2)的近2个数量级,说明2.5 mmol EDTA制备的CeVO4改性硅烷膜层耐蚀性能最好,这是由于CeVO4-2.5颗粒尺寸更小,结晶程度高,不仅能增加了硅烷膜层的厚度,还能增强了硅烷膜的致密性,提高了膜层的耐蚀性。

表1 铝合金表面不同含量EDTA制备CeVO4改性硅烷膜的拟合结果表Tab.1 Fitting results of CeVO4 modified silane film prepared with different contents of EDTA on aluminum alloy surface

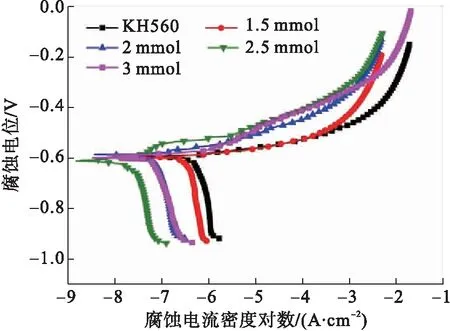

图6为铝合金表面不同含量EDTA制备CeVO4改性硅烷膜在3.5%NaCl溶液中的极化曲线,表2为极化曲线拟合结果。从图6和表2可知,不同含量的EDTA制备CeVO4能够不同程度地降低硅烷膜的自腐蚀电流密度,增强硅烷膜层的耐蚀性。由表2可知,不同添加量的EDTA制备CeVO4改性硅烷膜的腐蚀电位没有太大的变化,但腐蚀电流密度相对于纯硅烷膜层腐蚀电流密度(4.74×10-7A·cm-2)下降了大约1~2个数量级左右。其中,当EDTA含量是2.5 mmol时,其腐蚀电流密度达到最小2.254×10-9A·cm-2,相较于纯硅烷膜层腐蚀电流密度降低了2个数量级以上。这说明CeVO4-2.5改性硅烷膜能不同程度提高硅烷膜层的耐蚀性,降低了腐蚀情况的发生,达到保护金属基体的目的。

图6 铝合金表面不同含量EDTA制备CeVO4改性硅烷膜层的极化曲线图Fig.6 Polarization curve of CeVO4 modified silane film prepared with different contents of EDTA on aluminum alloy surface

表2 铝合金表面不同含量EDTA制备CeVO4改性硅烷膜层的极化曲线拟合结果表Tab.2 Fitting results of polarization curve of CeVO4 modified silane film prepared with different contents of EDTA on aluminum alloy surface

2.2.2 不同添加量的CeVO4-2.5对硅烷膜耐蚀性能的影响

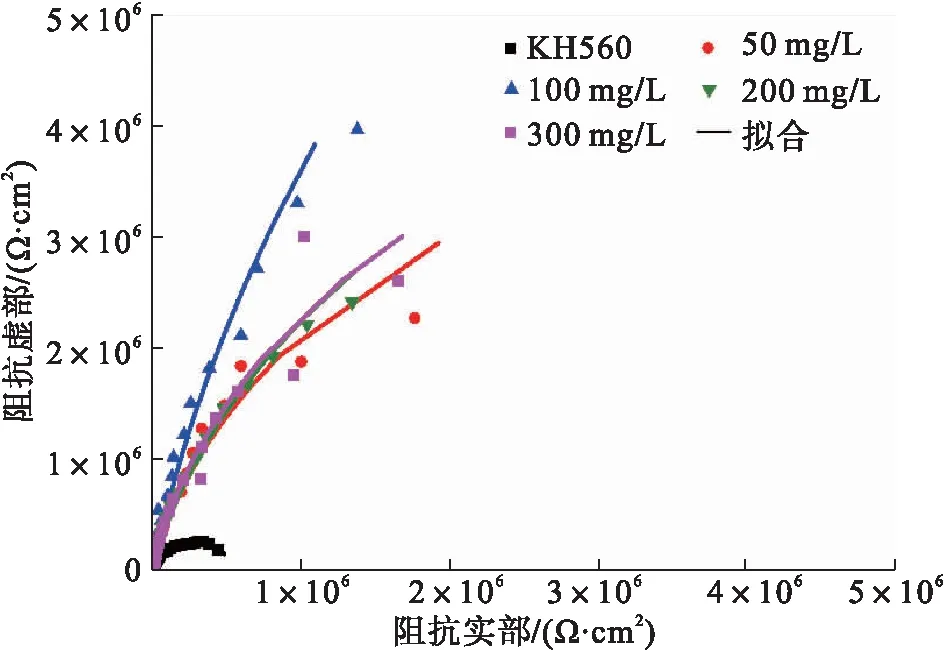

图7为铝合金表面不同添加量(50 mg,100 mg,200 mg,300 mg)CeVO4-2.5改性硅烷膜的电化学阻抗谱。从图7-a)分析可知,不同添加量的CeVO4-2.5改性硅烷膜层的容抗弧半径明显大于未改性硅烷膜层。随添加量的增多,容抗弧半径先增大后减小,这表明CeVO4-2.5改性硅烷耐蚀性都优于未改性的硅烷膜层,且耐蚀性先增加后减小。其中,添加量100 mg/L CeVO4-2.5容抗弧最大,添加量50 mg/L CeVO4-2.5容抗弧最小。图7-b)得到相同的结果,不同添加量的CeVO4-2.5改性硅烷的低频阻抗模值明显大于未改性的硅烷膜层,其中,未改性的硅烷膜层低频阻抗模值约为4.599×105Ω·cm2,100 mg/L CeVO4-2.5的低频阻抗模值达到4.181×106Ω·cm2。通过比较发现,不同添加量CeVO4-2.5的低频阻抗模值相对于未改性硅烷膜层提高了大约1个数量级左右,这表明不同添加量的CeVO4-2.5改性硅烷能够明显改善硅烷膜层的耐蚀性能。

a)奈奎斯特图a)Nyquist diagram

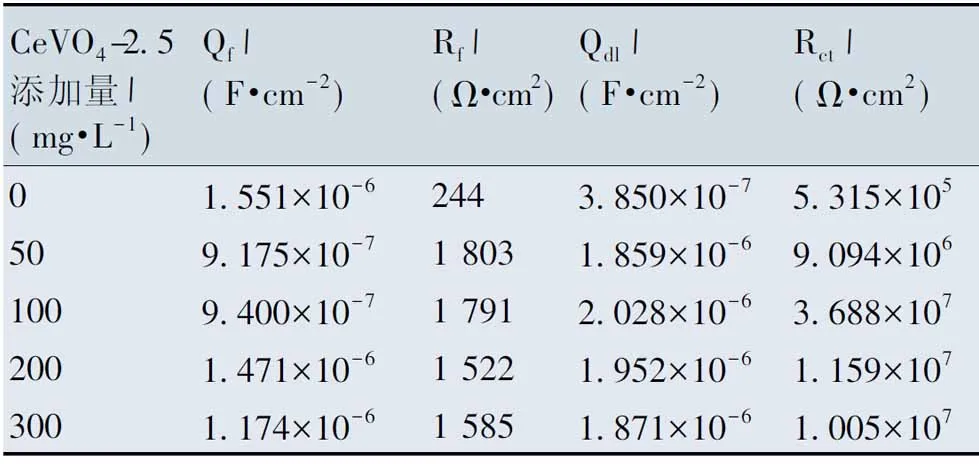

表3为不同添加量的CeVO4-2.5改性硅烷膜的拟合结果,由表可知,不同添加量的CeVO4-2.5改性硅烷后的膜层电阻明显高于未改性的硅烷膜层电阻(244 Ω·cm2),改性后的膜层电阻值是未改性膜层电阻值的7倍,这意味着CeVO4-2.5改性有利于增加硅烷膜层的厚度,从而有利于提升膜层的耐蚀性。同时,改性后的膜层电荷转移电阻对于纯硅烷膜膜层电荷转移电阻(5.135×106Ω·cm2)出现明显的增加,随着添加量的增多,膜层电荷转移电阻先增大后降低。其中,当CeVO4-2.5的添加量为 100 mg/L 时,其电荷转移电阻值为3.688×107Ω·cm2,提升了大约2个数量级左右。以上结果说明:溶液腐蚀介质更容易透过纯硅烷膜层达到金属基体界面,更容易与金属基体发生反应,导致金属腐蚀。然而,当CeVO4-2.5的添加量为100 mg/L时,硅烷膜层具有最高的膜层电阻和电荷转移电阻,腐蚀介质溶液透过膜层的难度增大,腐蚀介质溶液更难以到达硅烷膜与金属基体界面,所以100 mg/L CeVO4-2.5改性硅烷膜层耐蚀性最好。

表3 铝合金表面不同添加量的CeVO4-2.5改性硅烷膜层的拟合结果表Tab.3 Fitting results of CeVO4-2.5 modified silane film with different amounts of CeVO4-2.5 on aluminum alloy surface

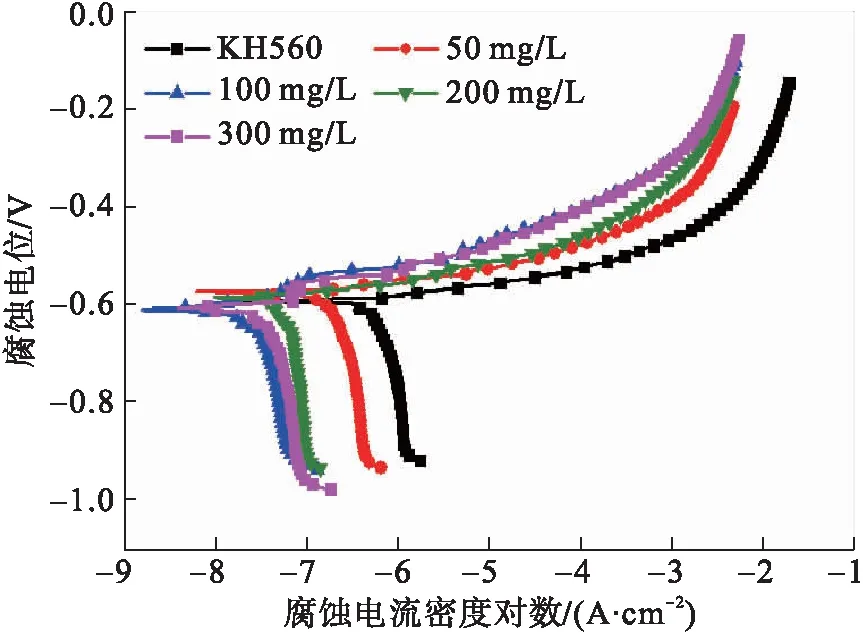

图8是不同添加量的CeVO4-2.5改性硅烷膜层在3.5%NaCl溶液中的极化曲线,表4为其拟合结果。从图8可知,改性后的硅烷膜层相对于未改性的硅烷膜层腐蚀电位没有明显的变化,但腐蚀电流密度明显低于纯硅烷膜层腐蚀电流密度,其变化趋势随CeVO4-2.5添加量的增加表现为先下降后上升,说明不同添加量的CeVO4-2.5能够不同程度地增强硅烷膜层的耐蚀性。由

图8 铝合金表面不同添加量的CeVO4-2.5改性硅烷膜层的极化曲线图Fig.8 Polarization curve of CeVO4-2.5 silane film modified with different amounts of CeVO4-2.5 on aluminum alloy surface

表4可知,不同添加量的CeVO4-2.5改性硅烷膜的腐蚀电流密度相对于纯硅烷膜层下降了大约1个数量级左右。当CeVO4-2.5添加量为0时,腐蚀电流密度为4.740×10-7A·cm-2;当CeVO4-2.5添加量为100 mg/L时,腐蚀电流密度达到最小2.489×10-8A·cm-2,随添加量的继续增多,腐蚀电流密度小幅度增加。所以,不同添加量的CeVO4-2.5改性硅烷膜能不同程度地提高其耐蚀性,当添加量为100 mg/L时,CeVO4-2.5改性硅烷膜的耐蚀性能最好,与阻抗结果一致。

表4 铝合金表面不同添加量的CeVO4-2.5改性硅烷膜层的极化曲线拟合结果表Tab.4 Fitting results of polarization curves of CeVO4-2.5 modified silane film with different amounts of CeVO4-2.5 on aluminum alloy surface

3 结论

1)采用水热合成法成功制备了CeVO4粉体。XRD和FT-IR结果表明,CeVO4-2.5的结晶度最好,并且存在CeVO4的特征峰V-O(804 cm-1)和Ce-O(453 cm-1)。SEM结果表明,不同含量EDTA制备的CeVO4微观形貌存在明显差异,其中,EDTA-2.5结构为哑铃状,尺寸最小,2 μm左右。

2)揭示了CeVO4改性对硅烷膜耐蚀性能的影响规律。当EDTA含量为2.5 mmol,CeVO4添加量为100 mg/L时,改性硅烷膜层的低频阻抗模值最大4.181×106Ω·cm2,腐蚀电流密度最小2.254×10-8A·cm-2,其防腐蚀性能最优。其研究结果可为CeVO4在硅烷化处理及腐蚀防护领域的应用提供理论和技术指导。