超高分子量聚乙烯抗静电片材的制备及性能

赵文静,李志,夏晋程

(1.聚烯烃催化技术与高性能材料国家重点实验室,上海 200062;2.上海市聚烯烃催化技术重点实验室,上海 200062;3.上海化工研究院有限公司,上海 200062)

超高分子量聚乙烯(PE-UHMW)树脂极高的分子量赋予其众多的优异性能,由其制备的片材具有耐磨损、低摩擦系数、耐腐蚀、抗紫外辐照等优异的特性,可广泛用于高性能复合材料、电子电器滑动和自动化耐磨传输等众多领域[1-2]。但其体积电阻率非常高[3],在经过反复摩擦后表面易集聚电荷,进而容易吸附空气中的灰尘,不利于表面洁净,影响使用。另外,大量电荷的积聚存在安全隐患[4],因而制备抗静电PE-UHMW片材具有重要意义。

目前关于抗静电PE-UHMW材料的研究更多地关注于导电填料种类的对比及导电填料表面改性以提升与PE-UHMW之间的相容性[5-10]。一方面,这些提升相容性的方法复杂、工艺流程不易控制且生产成本高;另一方面,关于不同的加工成型方式对导电性能的影响这一研究方向的报道较少。因而笔者着重于实际生产过程中最常用的高速分散混合法,并研究最主要的两种加工成型方式对制品导电性能的影响。此外,在众多的导电填料中,与金属和金属氧化物类的导电填料相比,碳系类的导电填料与聚乙烯的相容性更好[11]。而在碳系导电填料中,高导炭黑与碳纳米管比石墨烯、碳纤维的市场价格相对低,来源更广,因而更适用于工业生产,故选择高导炭黑与碳纳米管作为导电填料研究PEUHMW抗静电复合片材的制备及性能,以对工业化生产应用起到直接的指导作用。

1 实验部分

1.1 主要原料

PE-UHMW:黏均分子量362万,上海联乐化工科技有限公司;

高密度聚乙烯(PE-HD):重均分子量11.2万,分子量分布MWD=7.4,实验室聚合;

碳纳米管(CNT):XFQ039,南京先丰纳米材料科技有限公司;

纳米级高导炭黑(HCCB):50-100 nm,山东聚力防静电科技有限公司。

1.2 主要设备及仪器

电子万能试验机:CMT6104型,新三思计量技术有限公司;

哈克转矩流变仪:Rheomix 600OS型,赛默飞世尔科技(中国)有限公司;

单螺杆挤出机:Rheomix 19/25 OS型,赛默飞世尔科技(中国)有限公司;

模压机:E-LP-50型,美国Lab Tech工程技术有限公司;

扫描电子显微镜(SEM):JSM-5600LY型,日本JE-OL电子株式会社;

高阻计:ZC46A型,上海精密科学仪器有限公司;

差示扫描量热(DSC)仪:3+型,梅特勒-托利多科技(中国)有限公司。

1.3 片材的制备

PE-UHMW熔体黏度极大,难以直接用单螺杆挤出成型片材,因而实验中为降低熔体黏度,将PEUHMW与HDPE按照质量比7∶3的比例高速混合,制得PE-UHMW复合材料;将复合材料与一定比例的CNT或HCCB进行高速混合,分别制得PEUHMW抗静电复合专用料PE-UHMW/CNT和PEUHMW/HCCB。而后将抗静电复合专用料通过单螺杆挤出机或模压机,制得厚度为0.8 mm的片材。

1.4 性能测试

体积电阻测试:截取长度200 mm、宽度50 mm的试样,将样品两端用铜夹夹住,通过高阻计进行测试。

结晶性能测试:氮气氛围下,在常温~200℃范围内对不同试样进行一次DSC恒速升温测试,升温速度为10℃/min。

力学性能测试:依据国家标准GB1040.2-2006,通过电子万能试验机,其中拉伸速率为:50 mm/min,测试不同片材样品的拉伸强度及断裂伸长率。

2 结果分析

2.1 纳米粒子的形态

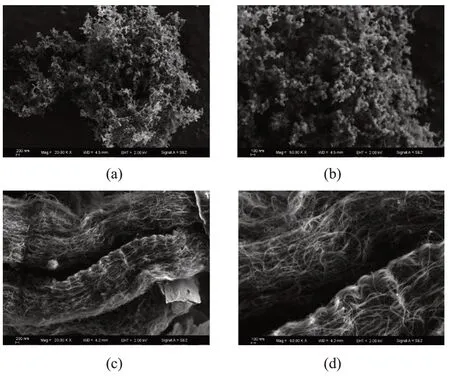

为能够对讲求经济效益的工业生产起到直接的指导作用,因而实验过程选择的是工业生产上常规使用的纳米级高导炭黑和多壁碳纳米管。图1是高导炭黑和碳纳米管不同放大倍率扫描电镜下的形貌图,从其中图1a、图1c可以看出,2种未经表面改性处理的纳米粒子均呈现团聚的状态。从放大到50 000倍的图1b和图1d可以看出,高导炭黑为球状,而碳纳米管呈现纤维状,相比于球状的高导炭黑,纤维状的碳纳米管更容易彼此搭接而形成导电通路[12],由此也可推断同等含量条件下,用碳纳米管作为导电填料时更容易形成导电通路。

图1 导电填料的SEM图

导电填料均为纳米级粒子,随着填料含量增大,复合材料堆密减小造成下料困难。当CNT质量分数达到6%时出现架桥难以下料的状况,挤出的片材开始出现断断续续的现象,当CNT质量分数达到8%时,这种现象更加严重,无法取到连续且均匀一致的样品。而HCCB的质量分数大于8%时,出现无法均匀持续下料的状况。因而进行性能测试时PE-UHMW/CNT和PE-UHMW/HCCB单螺杆挤出片材样品中填料的最大质量分数分别做到5%和8%。这也是由于两种导电填料形貌及尺寸不同而产生的差异。

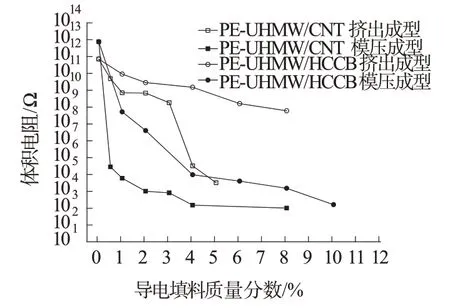

2.2 导电性能

在室温环境下测试同等体积大小、不同的PEUHMW复合片材的体积电阻,结果如图2所示。由图2可以看出,复合材料的导电特性都是随着导电填料的增加,体积电阻下降;导电填料含量较少时,填料粒子孤立地分布在基体树脂中,填料粒子间被树脂基体阻隔,无法形成导电通路;当导电填料的含量继续增加达到一定值时,体积电阻迅速下降,导电性能迅速提升,此时填料粒子可以串联成通路甚至形成网络通路,使得复合材料由绝缘体转变为导电体;而后随着导电填料添加量的进一步增加,体积电阻又缓慢下降,并逐渐达到饱和,这一现象符合渗流理论[13-14],体积电阻呈多个数量级下降时的导电填料含量,即为渗流阈值。图2中显示PEUHMW/CNT单螺杆挤出片材和模压片材的渗流阈值分别为4%和0.5%时,体积电阻均降到105Ω左右。模压片材PE-UHMW/HCCB的渗流阈值为HCCB的添加量达到4%时,而PE-UHMW/HCCB单螺杆挤出片材在HCCB质量分数达到8%时,体积电阻依然高达109Ω左右,由此可确认PE-UHMW/HCCB单螺杆挤出片材的渗流阈值大于8%。且图2中也可看出,同种制备工艺、同等添加量下,PEUHMW/CNT片材的体积电阻小于PE-UHMW/HCCB片材的体积电阻,这表明在同等抗静电指标要求下,使用CNT可达到更小添加量的目标。这也印证了通过SEM观察导电填料的形态而做出的关于纤维状的CNT之间比球状的HCCB更易彼此搭接而得以在纳米粒子数量相对更少的情况下形成导电通路的推断。

图2 PE-UHMW片材的体积电阻

图2还显示对于同种导电填料,模压工艺制备的片材均比挤出成型片材的渗流阈值更低。将挤出和模压的片材置于液氮中淬断后,放大观察截断面上导电填料在树脂基体中的分散状态,断截面的形貌如图3所示。对比图3中四种复合材料可以看出,在导电填料添加量相同(均为8%)的情况下,通过模压成型工艺制得的PE-UHMW片材的断截面呈现出更加均一的状态,图3b中清晰地显示出碳纳米管形成的网络结构,而在图3a中呈现的则是更明显的树脂基体与碳纳米管分离的状态。同样地,在图3d中显示的是相对分散更均匀的高导炭黑,而在图3c中一大部分高导炭黑被树脂基体包裹阻隔,这也解释了HCCB添加质量分数达到8%时,挤出的PE-UHMW/HCCB片却依然呈现很高电阻的原因。

图3显示出单螺杆挤出与模压工艺制备出的复合片材的形貌结构不同,这主要是由于经过高速机械分散的导电填料填充PE-UHMW树脂复合体系中,导电填料相对均匀地分散于树脂颗粒表面,呈现隔离分散的状态。PE-UHMW熔体黏度大,在模压受热过程中熔体间不易产生流动,导电剂在整个复合材料体系中的相对位置不会变化,依然为隔离分散式的复合材料,导电填料依然主要分布在聚合物颗粒之间的界面上,保持了隔离分散的状态。而对于挤出过程,树脂塑化,在螺杆及模具流道中受到各方的剪切作用力,导致导电填料在整个PEUHMW复合材料体系中的相对位置发生改变,且根据相似相容原理,在相对位置发生变化过程中,无机的导电填料之间容易发生聚集,进而呈现不均匀的分布状态。因而对于同种导电填料,模压工艺制备的片材均比单螺杆挤出成型片材的渗流阈值更低。由此描绘的不同成型工艺过程中导电填料的分散状态示意图如图4所示。

图3 PE-UHMW片材的淬断截面SEM图

图4 模压与单螺杆挤出成型导电填料分散状态示意图

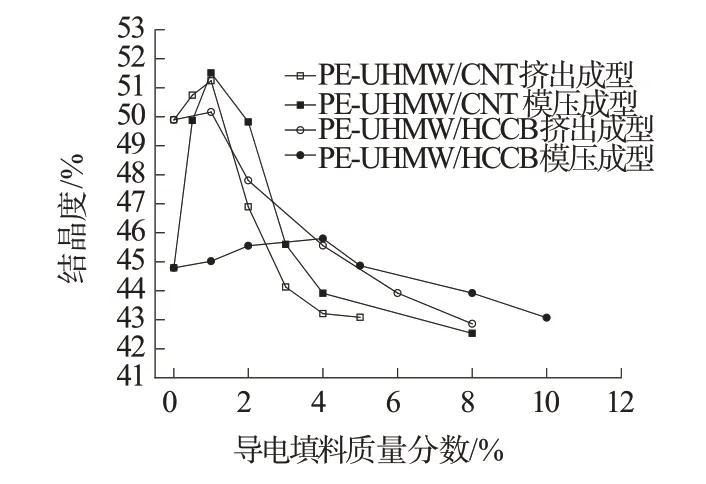

2.3 结晶性能

对不同片材进行DSC测试,按照聚乙烯完全结晶的热焓值为279 J/g计算结晶度,所得结晶度变化情况如图5所示。随着导电填料的增加,样品均呈现出结晶度先增大后减小的趋势,即在纳米导电填料含量比较低时,分布在树脂基体中起到晶核的作用,促进了结晶,因而结晶度增大,但当纳米填料过多时,团聚现象加重,团聚的颗粒破坏了结晶导致结晶度降低。图5还可以看到,在没有填料或低添加量的样品中,挤出成型PE-UHMW样品的结晶度均大于相应的模压成型样品的结晶度,这是由于挤出过程中分子链在流道中因剪切应力产生沿挤出方向的取向,取向的分子链更易结晶。随着纳米填料含量的增大,团聚的颗粒增多,同种纳米填料、不同成型方式的两种样品相比,由于挤出过程中无机粒子相互接触机会更多,更易出现更多的团聚,更多的团聚造成的结晶度下降的影响大于分子量取向提升结晶度的影响,而模压过程中无机粒子依然呈现相对隔离分散的状态,团聚的颗粒数量相对少,因而单螺杆挤出成型的样品结晶度下降更多,这也印证了图4所示的分析。

图5 PE-UHMW结晶度随导电填料质量分数变化

2.4 力学性能

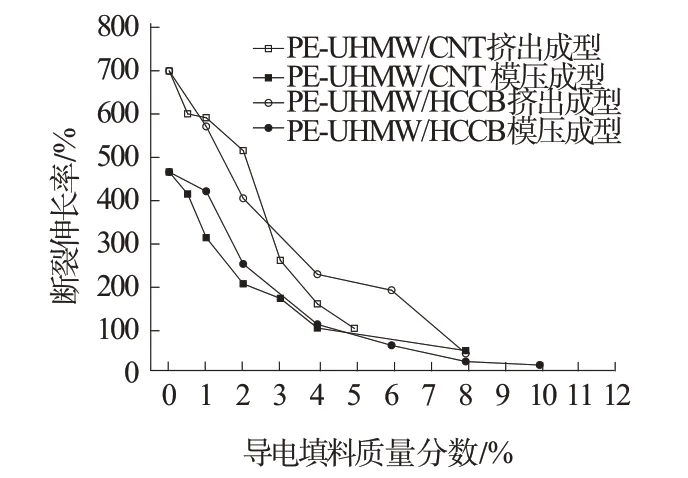

对不同片材的拉伸强度及断裂伸长率进行测试,结果如图6、图7所示。由图6和图7可以看出,在导电填料为同种及同量的情况下,挤出片材的拉伸强度及断裂伸长率均大于模压片材的相应数值。这主要是由于PE-UHMW熔体黏度极高,在模压过程中初生态树脂颗粒中的分子链与相邻颗粒中的分子链互穿不完全[15-16],颗粒与颗粒之间呈现相对弱的作用,成为片材的薄弱点。而挤出过程中受到螺杆及流道中的剪切应力,分子链在不同熔融的颗粒间互穿相对完全,不存在明显的界面,应力能够顺利传递。另,挤出过程中分子链在流道中沿着挤出方向产生一定的取向进而同样造成挤出PEUHMW样品的拉伸强度大于相应的模压制品的拉伸强度。

图6 .片材拉伸强度与导电填料质量分数的关系

图7 片材断裂伸长率与导电填料质量分数的关系

图6还可以看出,PE-UHMW/CNT挤出片材,在CNT质量分数小于2%时的拉伸强度均大于未改性的PE-UHMW片材,这是由于相对少量的CNT分散在基体中,与基体间接触面积较大,PE-UHMW分子链能够与纤维状的CNT产生拓扑缠结,相互作用力大,受到拉伸应力时,应力能够在CNT与PEUHMW基体间传递,纤维状的CNT在基体中呈现“加强筋”的作用,进而提升了拉伸强度。而球状的HCCB表面积小,与PE-UHMW之间作用力小,因而低添加量的HCCB未能起到明显提升拉伸强度的作用。

随着导电填料含量的进一步增多,片材的拉伸强度均呈下降趋势,且图7显示随着导电填料含量的增多,4种片材的断裂伸长率均减小,呈现越来越“脆”的形态。导电填料与PE-UHMW树脂基体间相容性差,且纳米级的导电填料比表面能高,越来越多的导电填料聚集到一起,阻碍了PE-UHMW树脂熔体的连续性,无法形成连续相,形成了缺陷。

3 结论

采用工业生产中常用的高速分散法,通过模压成型和单螺杆挤出成型制备PE-UHMW/导电填料复合片材,并对其导电性能、结晶度、力学性能进行测试分析,得到以下几点结论。

(1)纳米填料的添加量过高时,粉料堆密度小,下料过程中容易引起架桥现象,不利于物料的均匀挤出。

(2)同种加工成型方法下,相比于高导炭黑、碳纳米管能够在更低添加量的情况下获得更好的导电效果。而不同的加工成型工艺对导电填料在整个复合材料体系中的相对位置的影响作用不同,使得在使用同种导电填料时,由通过模压成型比由单螺杆挤出成型制备的片材具有更低的渗流阈值。PE-UHMW/CNT单螺杆挤出片材和模压片材的渗流阈值分别为4%和0.5%;PE-UHMW/HCCB模压片材的渗流阈值为4%,而其单螺杆挤出片材的渗流阈值大于8%。

(3)高含量的导电填料降低材料的拉伸强度和断裂伸长率,使复合材料“脆化”。