增稠剂L-112在涤纶织物印花中的应用

冯冰冰,白 刚,刘艳春

(1.绍兴文理学院纺织服装学院,浙江绍兴 312000;2.浙江省清洁染整技术研究重点实验室,浙江绍兴 312000)

增稠剂是一种凝胶状助剂,少量使用就可以改变体系状态,提高体系黏度,使得各种添加剂能够在体系中稳定分散,因此可以用于纺织品印花[1]。增稠剂的性能在很大程度上影响印花织物的性能,包括印花产品的图案精细性、均匀性、渗透性、色泽鲜艳度和各项牢度[2-3]。

涤纶印花生产大多使用海藻酸钠作为印花糊料,印制图案轮廓清晰且有较高的色牢度[4-5],但是海藻酸钠需要从天然藻类中提取[6],来源受限且应用范围广泛,导致其价格较高[7]。对于印花厂家,不仅要考虑印花产品质量,也要考虑生产成本。为了降低印花成本,国内外研究者一直致力于寻找海藻酸钠的替代品[8]。合成增稠剂因为含固率低、浆膜薄、流变性好而成为关注重点[9],但是一般对电解质较敏感,抗渗化能力较差[10-11]。

本实验研究5 种市售合成增稠剂的性能,系统探讨其黏度、抱水性、流变性、与染料的相容性、耐酸碱性和印制性能,以筛选出与分散染料有较好相容性、防渗化性好的增稠剂,提供一种既适合分散染料印花,又可以替代海藻酸钠的合成增稠剂,并应用于印花生产中。

1 实验

1.1 材料

织物:涤纶织物(单位面积质量190 g/cm2,上海皇亚贸易有限公司)。

试剂:增稠剂TF-312F(浙江传化化学集团),增稠剂RG-7207C(潍坊瑞光化工有限公司),增稠剂L-101、增稠剂L-107、增稠剂L-112(广州市德田新材料有限公司),分散红玉S-5BL、分散橙S-4RL、分散深蓝S-3BG(浙江闰土股份有限公司)。

1.2 仪器

AM110W-0 电子搅拌器(上海昂尼仪器仪表有限公司),MCR302 型流变仪(奥地利安东帕有限公司),Datacolor 600 型测色配色系统(美国Datacolor 公司),M238BB 电子摩擦牢度测试仪(SDL Atlas Ltd.),SW-12D 耐水洗色牢度仪(宁波纺织仪器厂),R-3 自动定形烘干机(厦门瑞比精密机械公司),MJ562A 磁棒印花小样机(北京纺织机械器材研究所),JA31002电子天平(上海舜宇恒平科学仪器有限公司)。

1.3 糊料的制备

用电子天平称取合成增稠剂于150 mL 烧杯中,加入蒸馏水,用电子搅拌器搅拌(650 r/min),待烧杯中呈单一均匀凝胶状时即停止搅拌。

1.4 色浆的制备

将一定量水加入烧杯中,按照色浆配方依次加入增稠剂2%以及分散染料2%~3%,充分搅拌使之混合均匀。

1.5 印花工艺流程

制浆→网印→烘干→焙烘→还原清洗→水洗→烘干→成品。

1.6 理化性能测试

1.6.1 黏度及PVI指数

设置剪切速率为10 s-1,用流变仪测定黏度;PVI指数表示剪切速率相差10 倍条件下测定的黏度比值,按照下列公式进行计算:

式中:η10n为糊料在10n倍剪切速率下的黏度,mPa·s;ηn为糊料在n倍剪切速率下的黏度,mPa·s。

1.6.2 抱水性

准备规格为10 cm×1 cm 的滤纸,垂直插入白浆或色浆液面以下1 cm,测定30 min 后滤纸上水分的高度,高度越低,抱水性越好。

1.6.3 流变性

采用流变仪进行测试:(1)稳态实验设置剪切速率为0.1~1 000.0 s-1,收集实验数据;(2)动态频率扫描设置频率为0.1~600.0 r/s,应变为3%,进行小幅振荡频率扫描,收集实验数据;(3)动态振幅扫描设置应变为0.01%~200.00%,角频率为1 Hz,进行小幅振荡应变扫描,收集实验数据;(4)瞬态剪切实验将第一、三阶段的剪切速率固定为1 s-1,时间为2 min,第二阶段剪切速率固定为400 s-1,时间为1 min,第三阶段与第一阶段测得的黏度平均值之比即糊料的黏度回复率。

1.6.4 与染料的相容性

将不同质量分数的分散染料与2%的增稠剂L-112 混合,充分搅拌后制备成色浆,然后再测试色浆黏度的变化。

1.6.5 耐酸碱性

用冰醋酸以及氢氧化钠调节蒸馏水的pH,将其与2%的增稠剂L-112 充分搅拌配制成白浆,然后再测试黏度。

1.6.6 储存稳定性

将增稠剂与水按比例混合制备成白浆,每隔24 h测试一次黏度,测定7 d。

1.7 印制性能测试

1.7.1 表观得色量和渗透率

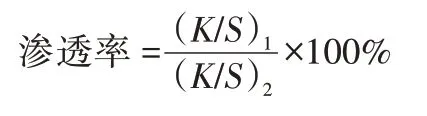

采用电脑测色配色系统测定印花织物正反面的K/S值,按照下列公式计算渗透率:

式中:(K/S)1为织物反面的K/S值;(K/S)2为织物正面的K/S值。

1.7.2 色牢度

耐皂洗色牢度:参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试;耐摩擦色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

2 结果与讨论

2.1 防渗化印花增稠剂筛选

将3%的分散红玉S-5BL 与不同种类和质量分数的增稠剂充分混合制备成色浆,再研究色浆的抱水性能以及印花产品的K/S值和花型轮廓清晰度,结果见表1。

表1 增稠剂种类及质量分数对印花织物性能的影响

增稠剂抱水性越好,表示防渗化能力越强,印制花纹轮廓越清晰。由表1 可以看出,RG-7207C、L-101以及L-107 这3 种增稠剂的抱水性较差(均大于0.6 cm),印花制品边缘渗化明显;当增稠剂TF-312F 质量分数为4%时,抱水性为0.19 cm;当增稠剂L-112质量分数大于2%时,抱水性较好(均在0.20 cm 以下);增稠剂TF-312F 以及L-112 的印花制品花纹轮廓清晰,边缘无渗化。当增稠剂L-112质量分数为2%时,K/S值为23.24,高于其他增稠剂。综合考虑增稠剂的质量分数、抱水性和印花织物表观得色量,确定增稠剂选择L-112。

2.2 增稠剂L-112的理化性能

2.2.1 黏度及PVI指数

一般印花糊料黏度最低要达到3 500 mPa·s。印花增稠剂的黏度要适宜,黏度过低,染料不能均匀地覆盖在织物表面;黏度过高,色浆透网性会变差,花纹印制不完全。PVI 指数与增稠剂的结构黏度有关,一般在0.1~1.0;PVI 指数越小,在高剪切速率下黏度变化越大,色浆越容易透过网孔转移到织物上。由表2 可知,增稠剂L-112 的黏度随着质量分数的增加而增加,PVI指数在0.1~0.4,具有较高的结构黏度指数。

表2 不同质量分数增稠剂的黏度及PVI指数

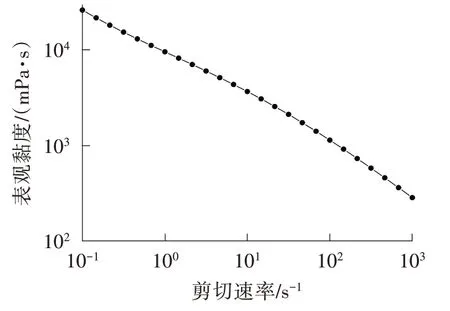

2.2.2 稳态流动性

稳态流动性测试增稠剂剪切速率变化对表观黏度的影响。由图1 可以看出,剪切速率增加,表观黏度下降,说明增稠剂L-112 具有假塑性。假塑性流体受到剪切后,在低剪切速率时分子间互相缠结;随着剪切速率的增大,分子间缠结变少,表观黏度下降。性能较好的印花增稠剂,在使用过程中受到剪切作用后黏度会下降,以便于色浆透过印花网孔转移到织物表面,从而保证良好的表观得色量以及印花均匀性[12]。增稠剂L-112 具有较好的稳态流动性,可以满足印花需要。

图1 表观黏度-剪切速率曲线

2.2.3 动态黏弹性

由图2 可以看出,随着角频率的增大,增稠剂L-112 的储能模量G′以及损耗模量G″增大,而且两条曲线出现了2 个交点,为增稠剂黏弹性转换点,即在0.10~7.75、202~600 r/s 时,储能模量G′大于损耗模量G″,损耗系数tanδ小于1,此时增稠剂的弹性行为占主导地位;而在7.75~202.00 r/s 时则相反,这一阶段增稠剂的黏性行为占主导地位。

图2 G′、G″和tan δ随角频率的变化

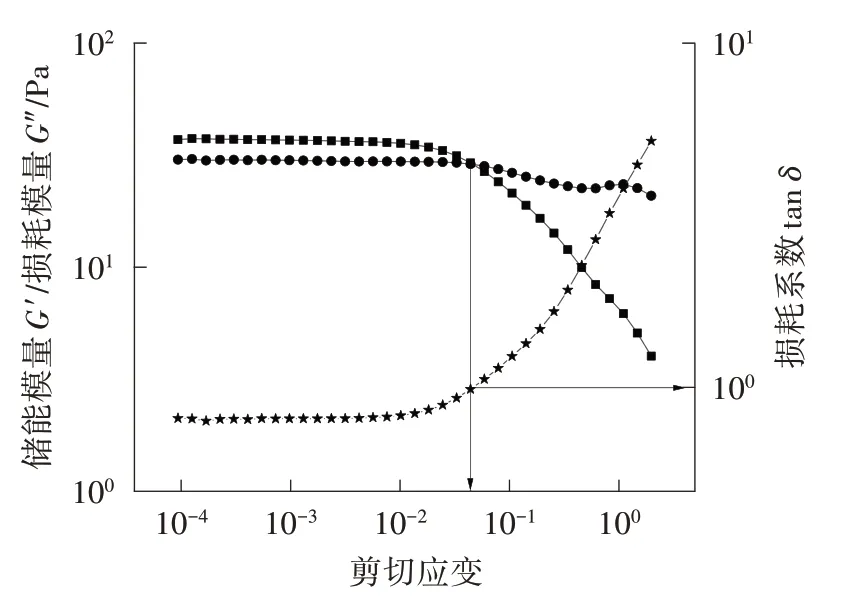

除了角频率的变化对增稠剂的黏弹性有一定影响外,应变变化也会影响增稠剂的动态模量,测定增稠剂L-112 的动态黏弹性能随着应变的变化情况,结果如图3所示。

图3 G′、G″和tan δ 随剪切应变的变化

由图3 可以看出,应变在0.000 1~0.009 8 时,增稠剂L-112 的储能模量G′和损耗模量G″几乎呈水平状态,损耗系数tanδ小于1,此时弹性效应占主导地位;随着应变不断增大,储能模量G′下降,损耗模量G″上升,在0.047 89 处出现交点,此时损耗系数tanδ=1,黏性作用和弹性作用相当,在交点之前以弹性效应为主导,交点之后则以黏性效应为主导。

2.2.4 瞬态剪切性

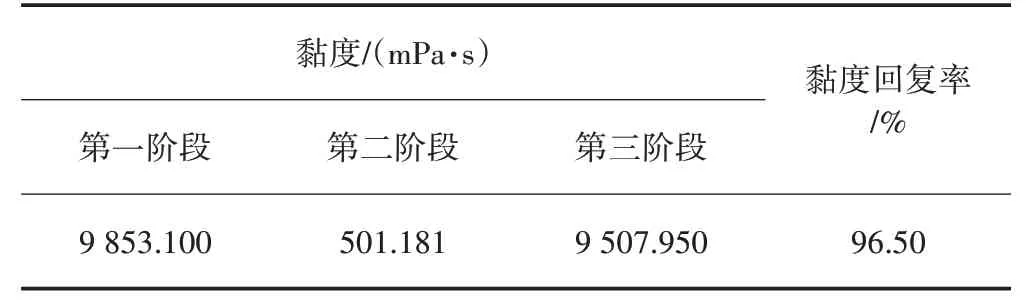

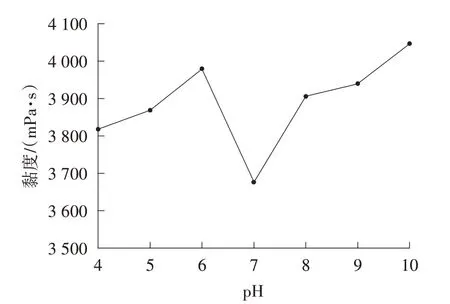

对增稠剂L-112 进行分阶段剪切实验,在高剪切速率下破坏体系结构,在低剪切速率下使其回复,观察其回复能力,计算黏度回复率,结果见表3和图4。

表3 增稠剂L-112 的瞬态剪切黏度及黏度回复率

图4 增稠剂L-112 的黏度回复曲线

瞬态剪切性即增稠剂的触变性,与增稠剂结构的破坏与重建相关。增稠剂是染料的载体,触变性能较好的增稠剂应在剪切应力消除后,黏度立即回复到未剪切前,从而保证织物花纹的印制效果[13]。由表3 和图4 可以看出,增稠剂L-112 在低剪切速率下的黏度较高;在高剪切速率下,黏度迅速下降;停止剪切后又回复到高黏度状态。增稠剂L-112 的黏度回复率为96.50%,具有较好的黏度回复性。

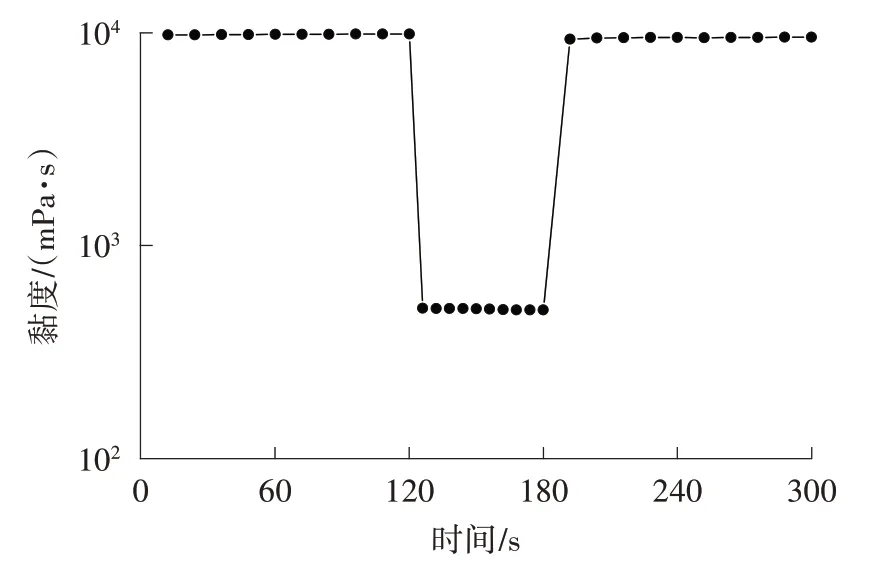

2.2.5 与染料的相容性

由图5 可以看出,随着染料质量分数的增加,3种色浆的黏度不断下降,商品染料中含有分散剂,可能是电解质型,电解质会使增稠剂的分子链卷缩,进而破坏其原有的分子结构[11],但是色浆的抱水性变化相对较小,为0.05~0.25(如表4 所示),能够满足印花的需要。

表4 分散染料质量分数对色浆抱水性的影响

图5 分散染料质量分数对色浆黏度的影响

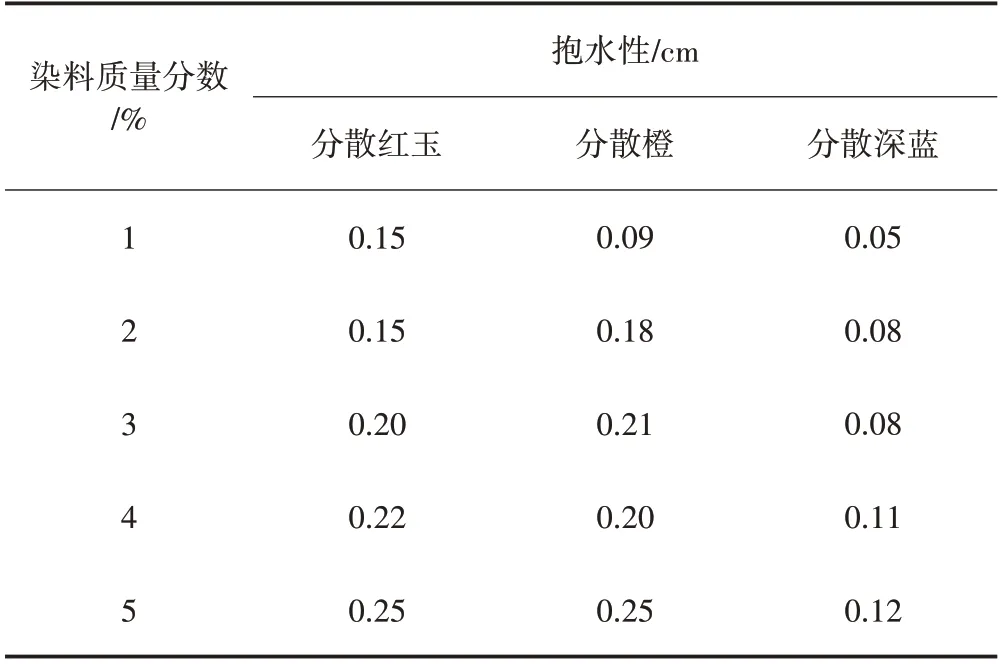

2.2.6 耐酸碱性

pH 对增稠剂黏度的影响见图6。

图6 pH 对增稠剂黏度的影响

由图6 可以看出,加入酸或碱均能够促进增稠作用,使增稠剂L-112 的分子链舒展开来,更加容易发生疏水缔合作用,导致黏度增大[14]。总体来说,增稠剂L-112 制备的糊料耐酸碱性能均较好,若在使用过程中考虑增加黏度,可以调节其pH。

2.2.7 储存稳定性

由图7 可以看出,随着放置时间的延长,增稠剂L-112 的黏度先略微上升后波动较小,出现这种情况可能是由于水分的蒸发导致黏度略微增大。在测量时间范围内,黏度波动幅度较小,说明增稠剂L-112储存稳定性较好。

图7 放置时间对增稠剂黏度的影响

2.3 增稠剂L-112的印制性能

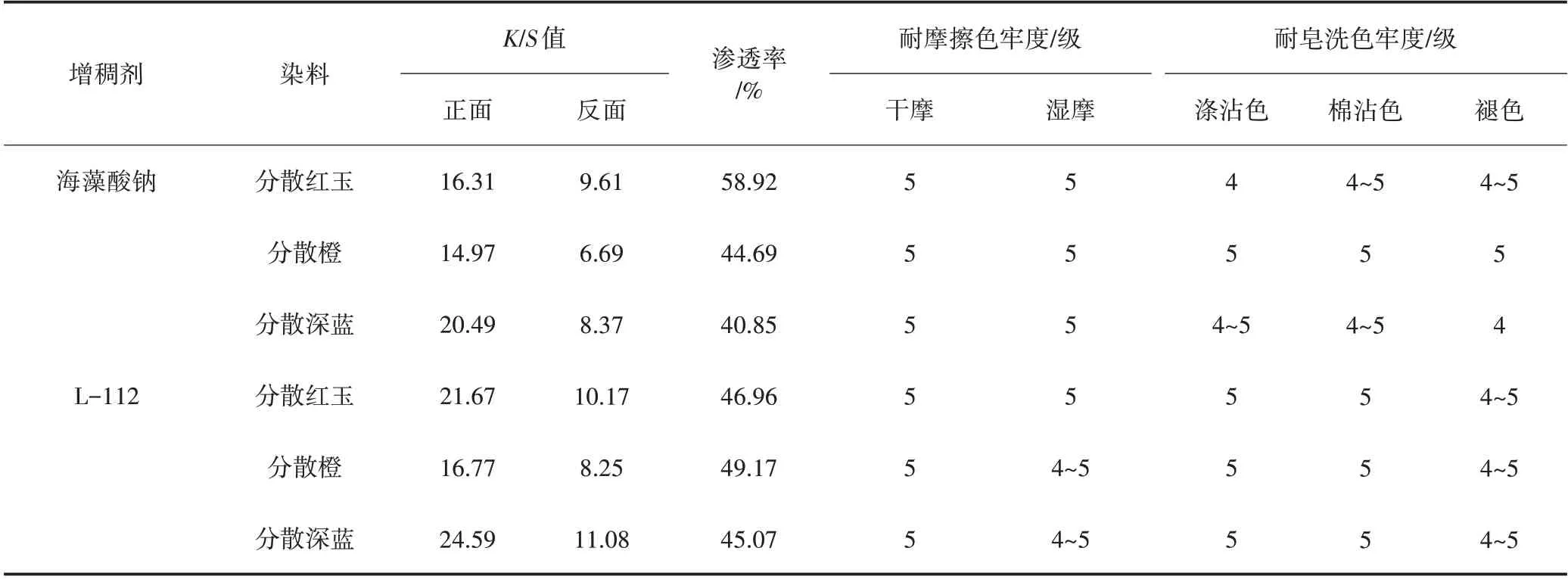

由表5 可知,增稠剂L-112 印花织物的K/S值高于海藻酸钠印花织物,二者的渗透性相当,耐皂洗色牢度和耐摩擦色牢度均能达到4~5级,色牢度较好。

表5 增稠剂L-112 与海藻酸钠的印制性能对比

3 结论

(1)5种合成增稠剂TF-312F、RG-7207C、L-112、L-101 和L-107 中,L-112 防渗化性能及印制性能均较好,具有假塑性流体特征,其黏度随着剪切速率的增加而下降。

(2)在0.10~7.75、202~600 r/s 范围内,增稠剂L-112 的储能模量G′大于损耗模量G″,损耗系数tanδ小于1,弹性行为占主导地位;在7.75~202.00 r/s 范围内则相反,黏性行为占主导地位。在应变为0.047 89时,储能模量G′和损耗模量G″出现交点,此时损耗系数tanδ=1。

(3)增稠剂L-112 的触变性良好,黏度回复率高达96.50%。

(4)增稠剂L-112 与分散染料的相容性较好,抱水性优良,且储存稳定性较好,印花织物的表观得色量高于海藻酸钠印花织物,耐皂洗色牢度和耐摩擦色牢度均达到4~5 级,可以替代海藻酸钠用于涤纶织物分散染料印花。