陶瓷/薄钢板复合结构靶板抗高速侵彻性能研究*

陈长海,万昌召,张瑞刚,3,程远胜

(1. 华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074; 2. 船舶和海洋水动力湖北省重点实验室, 湖北 武汉 430074;3. 中国兵器工业集团 晋西工业集团有限责任公司, 山西 太原 030057)

战斗部爆炸会产生大量高速破片,其侵彻效应会对舰船结构造成严重毁伤。陶瓷材料由于硬度高和相对密度小,对于破片的高速侵彻具有较好的防护效果:一方面利用自身高硬度特点侵蚀、钝化和碎裂破片,降低其侵彻能力;另一方面,侵彻区形成的陶瓷锥吸收破片动能,增大作用面积,并将破片侵彻点载荷转化为冲击面载荷,从而改变背撑的变形响应。

关于陶瓷抗高速侵彻问题,早期的研究主要集中于陶瓷材料本构关系等方面[1-2]。在陶瓷复合结构抗侵彻特性方面,目前国内外开展了大量的实验和理论研究。侯海量等[3]通过对弹道实验结果进行细致唯象分析,指出厚度方向的锥形碎裂是陶瓷面板的主要破坏模式。Übeyli等[4]则从减重角度分析了陶瓷/高强钢与常规装甲响应特性的差异,指出陶瓷面板响应主要表现为径向拉伸裂纹和陶瓷锥的形成。Tan等[5]通过实验分析了侧向约束对陶瓷响应及其抗弹性能的影响,结果表明,侧向约束的存在能降低陶瓷碎裂强度,提高其抗弹效能。随后,Serjouei和An等[6-7]分别对双层陶瓷/金属装甲和陶瓷/金属蜂窝杂交结构进行了抗侵彻实验,得出横向预压力和侧向约束提高整体抗弹性能的类似结论。文献[8]则从应力波传播的角度,结合弹道试验,开展了陶瓷/芳纶叠层靶板抗破片高速侵彻研究,分析了陶瓷类型和弹速对其抗侵彻性能的影响机制。理论研究方面,Chocron Benloulo等[9]考虑陶瓷对弹体的侵蚀作用和碎裂陶瓷锥的运动,建立了陶瓷/纤维增强层合板复合装甲抗高速侵彻的三阶段理论分析模型。Zaera等[10]基于Tate-Alekseevskii方程,考虑陶瓷锥的运动和背板的动支撑效应,建立了不考虑弹体墩粗效应的陶瓷/金属复合靶板抗高速侵彻理论模型。蒋志刚等[11]则基于弹道试验,建立了弹丸质量损失的简化分析模型。Feli等[12]考虑织物的应变率效应,建立了陶瓷/叠层平纹织物抗钝头弹高速侵彻的理论模型。孔祥韶等[13]将钢/陶瓷/钢复合靶板简化为由单层钢板与陶瓷/钢复合靶板的组合,建立了钢/陶瓷/钢复合靶板的抗高速破片侵彻理论分析模型。Tang等[14]基于能量原理,考虑陶瓷锥内部的粉末化和边缘的剪切效应,建立了平头弹正侵彻陶瓷/金属复合靶的理论模型。Bresciani等[15]则从流体力学角度建立了纯陶瓷靶抗高速侵彻的穿深理论预测模型。

从上面可以看出,目前针对陶瓷材料抗侵彻的研究,研究对象大多是陶瓷材料后面增加厚金属板或强力背撑即陶瓷/厚金属复合结构靶板(以下简称陶瓷/厚金属靶),而对于陶瓷/薄金属复合结构靶板(以下简称陶瓷/薄金属靶)的抗侵彻研究则很少。在抗高速侵彻机制方面,陶瓷/厚金属靶的后金属层的破坏模式主要是剪切冲塞[3, 11],而陶瓷/薄金属靶的后金属层则由于较薄,其穿甲破坏模式肯定不同。然而,关于陶瓷/薄金属靶抗高速侵彻机理,包括后薄金属层的穿甲破坏模式等问题,目前尚不清楚。此外,目前的研究大多是在额外增加陶瓷的基础上开展的研究,对于总面密度相同即等重情形下,陶瓷/钢质复合结构靶与纯钢板的抗侵彻性能的比较,目前未见开展。因此,本文针对陶瓷/薄钢板复合结构靶(以下简称CS靶板)抗侵彻机制问题,开展了CS靶板抗高速破片侵彻弹道试验,分析了CS靶板的穿甲破坏模式,以及前陶瓷层和后钢板层的相互影响机制。在总面密度相近的条件下,与纯钢板进行了整体抗侵彻性能对比。在此基础上,基于能量守恒原理,构建了CS靶板抗高速侵彻的剩余速度理论预测模型,旨在为CS靶板抗侵彻防护设计提供支撑。

1 弹道试验设计

弹道试验采用火药发射、口径为14.5 mm滑膛弹道枪。试验弹丸为质量3.3 g、边长7.5 mm的立方体破片,材料为45号钢。弹丸即破片的初始速度(初速v0)和剩余速度(余速vr)均由光幕测量得到。试验设计如图1所示。

图1 弹道试验装置设计Fig.1 Arrangement of ballistic testing set-up

试验靶板一共2种:厚度1.80 mm的304不锈钢靶板,标记为MS;总面密度基本相同的陶瓷/薄钢板复合结构靶板,前面SiC陶瓷厚度hc=3 mm,后面304钢板层厚度hs=0.60 mm,标记为CS。CS靶板的前陶瓷层与后钢板层之间通过环氧黏结,靶板实物如图2所示。试验304不锈钢板材料参数见文献[16],SiC陶瓷材料参数见文献[8]。

图2 CS靶板实物Fig.2 Photograph of a CS target

2 试验结果及分析

2.1 弹道试验结果

(1)

式中,mp为破片质量,ρA为靶板面密度。

表1 弹道试验结果及参数

2.2 穿甲破坏模式分析

破片高速侵彻下,1.80 mm纯钢靶的破坏模式为局部侵彻区的剪切冲塞破坏,如图3(a)~(c)所示。由图可知,纯钢靶的破坏模式主要为剪切冲塞破坏,侵彻区边缘存在明显的剪切冲塞痕迹,侵彻区穿孔近似为椭圆形。尽管MS-3工况中,纯钢靶侵彻区外围产生了一定的碟形变形,但变形程度很小,因而该工况钢靶的主要破坏模式仍为剪切冲塞。进一步观察CS靶板的穿甲破坏模式可知,前置陶瓷层在破片侵彻过程中,发生碎裂、崩落,并向反方向飞散,与后钢板层完全脱离,形成陶瓷碎片。与纯钢板的破坏模式完全不同的是,CS靶板的后钢板层发生花瓣开裂破坏,如图3(d)~(f)所示。由图可知,CS靶板的后钢板层出现了明显的花瓣开裂破坏,且大部分花瓣还产生了翻转现象。这是由于一方面,前置陶瓷层的存在,会在侵彻过程中镦粗破片,并形成陶瓷锥,这会大大增加破片侵彻后钢板层的接触面积;另一方面,前陶瓷层的缓冲,会降低破片侵彻后钢板层的速度,并将破片动能分散、扩散至后钢板层侵彻区外围,从而使得厚度较薄的后钢板层在破片侵彻过程中更易发生穿孔后的裂纹扩展,因而形成花瓣开裂破坏。由此可得,破片高速侵彻下,CS靶板的前陶瓷层能改变后面薄钢板层的穿甲破坏模式,使得后钢板层的穿甲破坏模式由纯钢板的剪切冲塞转变为花瓣开裂。

(a) MS-1,v0=988.8 m/s (b) MS-2,v0=987.2 m/s

试验后收集了CS靶板前陶瓷层的碎片,如图4所示。由图可知,CS靶板前陶瓷层在破片侵彻后全部碎裂。而且,在收集过程中发现,陶瓷碎片均崩落于CS靶板前面一定距离。这是CS靶板的前陶瓷层在破片侵彻过程中,碎裂形成陶瓷碎片后,由于后面薄钢板层的支撑和反弹作用,碎片往侵彻的反方向飞散所致。

图4 试验后收集到的部分陶瓷碎片Fig.4 Some ceramic fragments collected after tests

2.3 整体抗侵彻性能分析

CS靶板在抗高速侵彻过程中,相近总面密度情形下,虽然后钢板层的厚度较纯钢板要薄,但是由于破坏模式的改变,后钢板层的吸能效率大大提高,从而会有效提升CS靶板的整体抗侵彻/抗弹吸能效率。由弹道试验结果可知,CS靶板的平均单位面密度吸能较MS钢靶板要高约17.4%,如表1所示。这显然是因为CS靶板的后钢板层呈现的是花瓣开裂破坏,而MS钢靶是剪切冲塞破坏。大量研究结果表明[17-18],相同厚度情形下,钢板发生花瓣开裂破坏的吸能/耗能较剪切冲塞要大得多。换句话说,发生花瓣开裂时钢板的吸能效率较剪切冲塞时要高得多。因而,CS靶板的整体抗侵彻性能要高于等面密度的MS纯钢靶,其提升得益于前陶瓷层的作用:一方面,前陶瓷层镦粗破片,形成碎裂陶瓷锥,能大大增加破片侵彻后钢板层的接触面积,使后钢板层更易产生花瓣开裂破坏;另一方面,自身陶瓷碎片的反向飞散也能吸收一定的破片动能。

表2给出了MS钢靶的穿孔大小与CS靶板的后钢板层花瓣开裂破口大小的测量值。由表可知,CS靶板后钢板层的花瓣开裂破口要比MS纯钢板的穿孔大得多,平均破口等效直径约为MS纯钢板平均穿孔直径的3.5倍。这说明CS靶板中,后钢板层在抗侵彻过程中,通过花瓣开裂形成破口的吸能要高于剪切冲塞的穿孔吸能。此外,花瓣开裂中裂纹的扩展主要通过拉伸撕裂的方式吸能/耗能,拉伸撕裂的吸能效率也显然高于剪切冲塞。因此,CS靶板后钢板层的吸能效率较MS钢靶要高得多。

表2 MS钢靶穿孔和CS靶板后钢板层破口大小比较

为进一步分析CS靶板后钢板层的抗侵彻吸能效率,基于试验测量得到的花瓣开裂破口大小,计算出后钢板层的吸能量,如表3所示。对于CS靶板,表中EAS等于后钢板层的吸能除以其0.60 mm厚度下的面密度。后钢板层的吸能计算过程与文献[19]类似,此处不再赘述。由表3可知,CS靶板后钢板层的吸能量小于MS纯钢板,这是由于后钢板层的厚度小。然而,从吸能效率来看,CS靶板中后钢板层的单位面密度吸能量较纯钢板提高约153%。这是由于CS靶板中,前陶瓷层的存在使得后钢板层的破坏模式由剪切冲塞转变为花瓣开裂,从而大大提升了后钢板层的抗弹吸能效率(即单位面密度吸能)。

表3 后钢板层抗弹效率与纯钢板的比较

需要指出的是,目前关于陶瓷/金属复合结构靶板的抗侵彻研究,得出的前置陶瓷层会提高整个结构的抗侵彻性能的结论,是在额外增加陶瓷层的基础上得到,即陶瓷/金属复合结构靶板的金属背板的厚度与作为基准钢板的厚度一样,陶瓷层的厚度是额外增加的情形。而本文的研究是在陶瓷/薄钢板复合结构靶板的总面密度与纯钢板基本相同,即复合结构靶板与纯钢板等重的前提。此外,目前的研究大多针对陶瓷/厚金属复合结构靶板,对于陶瓷/薄金属复合结构靶板尚未有研究,且普遍的观点是陶瓷放置于薄金属板前面,可能效果并不好,因为薄金属板的背撑较弱,而本文的研究则打破了这一观点。通过本文研究可看出,在高速侵彻下,薄钢板前置陶瓷也能提升整体的抗侵彻性能,而且抗侵彻性能的提升主要体现在薄钢板层,其从纯剪切冲塞到花瓣开裂破坏这一耗能模式的改变,大大提升了钢板层的抗侵彻效率,从而有效提升了陶瓷/薄钢板复合结构靶板的整体抗侵彻性能。

3 理论分析模型

3.1 侵彻过程及耗能分析

本节的理论分析针对陶瓷/薄钢板复合结构靶板,即本文CS靶板。弹丸(即破片)高速侵彻CS靶板过程中,在撞击前陶瓷层的初期,形成初始压缩波并沿背面传播。当初始压缩波传至陶瓷-钢板界面时,由于后钢板层较薄,压缩波在界面处反射形成反射拉伸波,该反射拉伸波沿陶瓷层厚度的反向传播,如图5(a)所示。此过程之后,前陶瓷层开始形成裂纹,随即在弹丸的进一步侵彻下,形成陶瓷锥,如图5(b)所示。弹丸穿透前陶瓷层后,在侵彻后钢板层的过程中,陶瓷-钢板界面开始脱黏,前陶瓷层进一步碎裂,并向侵彻的反方向飞散;而后钢板层则在弹丸的进一步侵彻下,开始出现花瓣开裂破坏,且随弹丸的进一步侵彻,花瓣进一步翻转,形成最终的花瓣开裂破口,如图5(c)所示。

(a) 初始侵彻的应力波传播(a) Stress wave propagation during initial penetration

高速侵彻下,CS靶板前陶瓷层的主要作用是镦粗弹体,同时形成碎裂陶瓷锥,以增大弹体侵彻后钢板层的接触面积。另外,前陶瓷层碎裂形成的碎片,会以一定速度反向飞散,从而消耗一定的弹体动能。后钢板层则主要通过花瓣开裂耗散/吸收大部分的弹体动能。弹丸在侵彻前陶瓷层的过程中,耗能方式有陶瓷内部裂纹、碎裂陶瓷锥的动能、陶瓷碎片的飞散动能;而在侵彻后钢板层的过程中,耗能方式包括陶瓷-钢板界面脱黏、花瓣开裂。其中陶瓷内部裂纹形成耗能和陶瓷-钢板界面脱黏耗能均较小,故在本文理论分析模型中忽略它们的耗能。碎裂陶瓷锥在弹丸侵彻后钢板层过程中,会与弹体一起作用于背板。在本文耗能分析中,假设碎裂陶瓷锥与弹体始终一起运动,碎裂陶瓷锥动能则与弹体剩余动能一起计算。此外,弹体镦粗过程中,也存在一定耗能。

因此,本文理论分析模型中,耗能项主要考虑弹体镦粗耗能、前陶瓷层的陶瓷碎片飞散动能和后钢板层的花瓣开裂耗能。

3.2 剩余速度的理论预测

根据上节的耗能分析结合能量守恒原理可知,计算出弹体镦粗耗能、前陶瓷层的陶瓷碎片飞散动能和后钢板层的花瓣开裂耗能即可得到弹丸的剩余速度。

假设弹体镦粗变形均在侵彻前陶瓷层的过程中完成,则弹体镦粗后的直径d1可按式(2)计算[20]:

(2)

式中:ρp和σdp分别为弹体质量密度和动屈服强度;K=1+ρpcp/(ρccc)为阻抗比,cp和cc分别为弹体和陶瓷中的声速,ρc为陶瓷的质量密度。

弹体在镦粗过程中,始终处于动屈服状态。因此,弹体镦粗变形耗能可近似按式(3)计算:

(3)

式中:Δlpm为弹体镦粗的长度;lpm为弹体塑性变形区长度,近似取为lpm=v0l0/cp,l0为弹体初始长度。 文献[21]根据陶瓷/厚钢板复合结构靶板的研究结果给出,陶瓷锥的半锥角可近似取65°。然而,对于CS靶板,由于较薄的后钢板层的背撑能力较弱,陶瓷锥在横向来不及扩展,其半锥角很难达到文献[21]近似的65°。 因此,针对CS靶板,根据本文试验结果对半锥角进行修正,近似取陶瓷锥的半锥角为45°,则陶瓷锥质量mc为:

(4)

在弹体侵彻前陶瓷层结束时刻,陶瓷锥随弹体一起以共同速度v1c运动,后钢板层在前陶瓷层的压缩作用下也一起运动,直到与弹体(含陶瓷锥)此时的瞬时运动速度v1c一致。 假设前陶瓷层和后钢板层的受扰动区域的速度沿径向呈线性分布,则前陶瓷层的动量Mc1为:

(5)

式中:Rd1为扰动区域的半径;R0c=0.5d1+0.5hctan45°为陶瓷锥外围平均半径。

假设弹体在接触前陶瓷层至陶瓷锥和弹体达到共同速度这段时间,弹体为匀减速运动,则扰动区域的半径Rd1可近似表示为:

(6)

式中:cs为后钢板层中的声速;σc为前陶瓷层的压缩强度。 后钢板层此时的动量Ms1则可表示为:

(7)

式中,ρs表示后钢板层的质量密度。

根据动量守恒原理得到:

mpv0=(mp+mc)v1c+Mc1+Ms1

(8)

假设前陶瓷层与后钢板层脱黏后,形成的陶瓷碎片碰到后钢板层,形成弹性碰撞后反弹,并保持反弹后的速度大小没有损失,则陶瓷碎片的反向飞散动能Kcf可近似表示为:

(9)

后钢板层产生花瓣开裂破坏,此种破坏模式下的耗能/吸能主要包括花瓣开裂前的耗能和花瓣开裂耗能两部分。令破裂前,后钢板层塑性区的变形为:

w(r)=w0·ln(Rs/r)/ln(Rs/r02)

(10)

式中:w0表示后钢板层的最大变形,r02=0.5d1+hctan45°为联合弹体(弹体+陶瓷锥)侵彻后钢板层时的接触半径;Rs表示后钢板层塑性变形区半径,可近似按式(11)计算。

Rs=csp·w0/v1c

(11)

其中,csp表示后钢板层中的塑性波波速。由于花瓣开裂前的变形较小,因而忽略其变形耗能。

发生花瓣开裂前,中部侵彻区会由于边缘拉伸撕裂发生帽形初始穿孔,其耗能Wcr[17]为:

(12)

其中:σsd为钢板的动屈服强度;εf为钢板材料的失效应变。

后钢板层的花瓣开裂过程的耗能Ep2[19]为:

(lsc-r02)1.4

(13)

因此,后钢板层在花瓣开裂破坏下的总耗能Eps等于:

Eps=Wcr+Ep2

(14)

根据能量守恒原理,可得:

(15)

求解式(15)即可得到弹体穿透CS靶板后的剩余速度vr。

本文理论模型是针对CS靶板的抗侵彻情形建立的,与目前已有的相关理论模型相比,先进性主要体现在:①目前的抗侵彻理论模型基本上都是针对陶瓷/厚金属复合结构靶板,其厚金属背板的抗侵彻机理与薄金属背板完全不同;②目前的抗侵彻理论模型中基本上没有考虑陶瓷飞溅所耗散的破片动能,这一耗能方式对于陶瓷/厚金属复合结构靶板中可以忽略,但对于CS靶板不可忽略,因为较薄的后金属板显然反弹能力更强。此外,对于陶瓷锥半锥角的修正,使得本文理论模型更符合CS靶板前陶瓷层的实际抗侵彻响应机制。

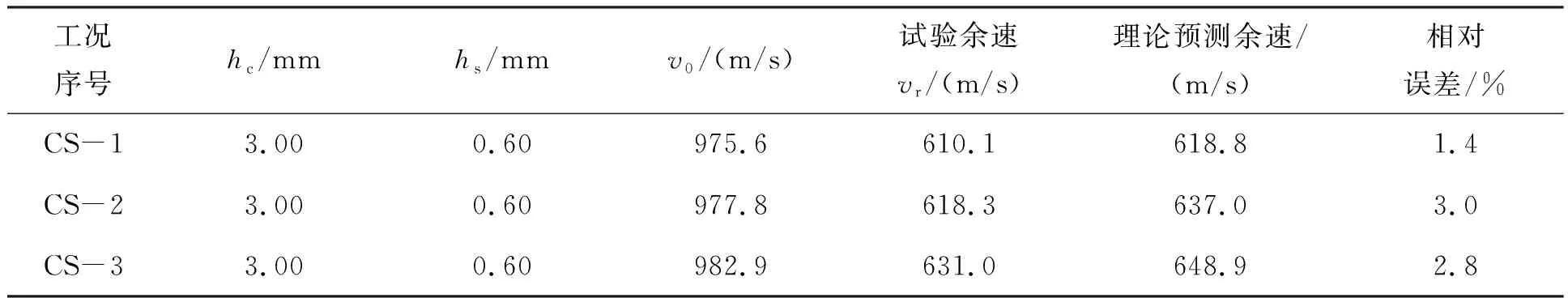

利用式(15)对CS靶板的剩余速度进行理论计算,理论计算与试验结果见表4。根据本文作者前期研究结果[22]以及相关文献研究结论[23]可知,立方体破片在高速侵彻过程中趋于正面即面侵彻。因此,理论计算过程中,立方体破片等效为半径为(7.5/π0.5)的柱形破片。由表4可得,利用本文理论计算模型预测得到的破片穿透CS靶板后的剩余速度与试验结果吻合较好。预测值稍偏大的主要原因是忽略了靶板抗侵彻过程中其他耗能。需要指出的是,本文理论模型仅针对CS靶板抗高速侵彻的情形,即后面的薄钢板层出现花瓣开裂的这种情况。若后钢板层较厚,则本文理论模型的预测误差会较大甚至不适用。另外,本文理论模型也局限于破片初速能穿透CS靶板但初速不能太高:破片初速过低,则不能穿透,形成不了花瓣开裂破坏;破片初速过高,则穿透时间很短,后钢板层易出现剪切冲塞破坏,本文理论模型也不适用这种情形。

表4 CS靶板的理论预测余速与试验结果的对比

4 结论

通过弹道试验,对CS靶板抗高速破片侵彻性能进行了研究。通过与相近总面密度下的纯钢板比较,分析了前陶瓷层对后钢板层以及整体抗侵彻性能的影响。主要结论如下:

1) 高速侵彻下,由于3 mm SiC前陶瓷层的影响,CS靶板后面0.6 mm薄钢板层的穿甲破坏模式主要呈现花瓣开裂破坏。

2) 总面密度基本相同的情形下,3 mm SiC+0.6 mm 304钢的CS靶板的整体抗侵彻性能要高于1.8 mm的纯钢板,本文试验工况下的整体提升达17.4%,主要原因在于0.6 mm厚的后钢板层耗能模式转变为花瓣开裂耗能,其抗侵彻效率大大提升。

3) 建立的CS靶板抗高速侵彻理论分析模型,破片剩余速度理论预测值与试验结果吻合较好,本文试验工况下两者的相对误差均在5%以内,具有一定工程应用价值。