一种基于LS-DYNA的炮弹破片极限穿透速度仿真方法∗

秦 杰 雷 鸣 安明东

(陆军炮兵防空兵学院高过载弹药制导控制与信息感知实验室 合肥 230031)

1 引言

常规弹药爆轰作用下破片对目标侵彻毁伤问题,通常用流体力学和弹塑性动力学描述,但通常只能在简化条件下通过经验公式得到一些解析解,无法满足工程上的要求。在此需求和背景下,使用LS-DYNA仿真研究预制破片战斗部爆轰作用下破片飞散和对目标的侵彻过程,得到破片毁伤目标的极限穿透速度[1],为战斗部破片侵彻目标及毁伤效能评估提供支撑。

2 破片对靶板的侵彻仿真

全预制破片战斗部[2]结构复杂,为研究其炸药爆轰下破片的飞散状态,此处进行必要简化如图1,忽略引信及传爆药,只考虑其炸药、内衬、圆柱体预制破片。战斗部采用380mm长B炸药,切面径长200mm,由单个圆柱体破片粘接在2mm厚硬铝内壳上,破片材质选用钨合金,并对各项参数进行优化提高真实性。

图1 全预制破片战斗部简化模型图

对该战斗部简化模型爆轰过程进行数值仿真,其预制破片的飞散过程如图2所示。

图2 钨柱预制破片飞散分布

由图2所示的破片飞散情况可以看出,在整个战斗部爆轰破片飞散过程中,中部位置的破片加速较快,速度较高,两端位置的破片与中部位置的破片相比,速度较低[3]。

如图3所示,在战斗部简化模型中选取比较典型的破片节点[4],并可对这些节点进行后处理绘制出典型节点速度变化曲线。

图3 战斗部起爆时选取的部分预制破片节点

由图4可看出,钨柱破片在t=63μs时,速度已经稳定下来,这些破片中,最高速度的破片为1420m/s,最低的破片为1043m/s。

图4 典型节点速度-时间曲线

以上通过对战斗部爆轰各节点钨柱破片的速度进行仿真,可以得到战斗部起爆后破片所能达到的初速。运用速度衰减公式,求出破片的着靶速度,可为以下破片侵彻靶板仿真试验提供数值依据[5]。

在下面的仿真中,预设破片经过5m的距离着靶,此时钨柱破片的速度经过衰减后可求出为1053m/s,此衰减后的速度我们把它预设为破片侵彻靶板时的侵彻初速[6]。

下面使用h8.8mm×φ8mm钨柱破片经过5m的飞散过程,对厚度为10mm的均质装甲钢板进行侵彻仿真,钨柱破片与靶板材料的主要参数[7]见表1。

表1 钨柱破片与靶板材料参数

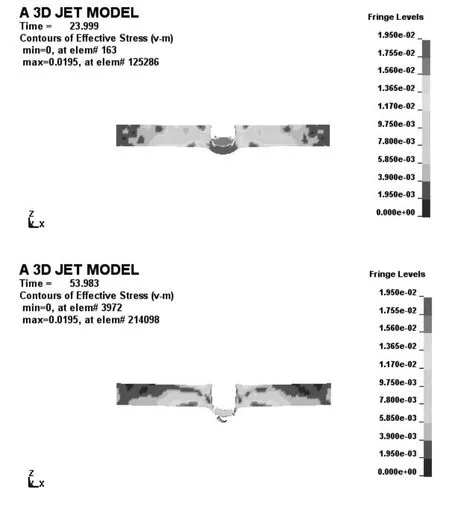

钨柱破片对均质装甲钢板[8]侵彻过程的应力云图,如图5所示。

图5 钨柱破片对靶板的侵彻过程

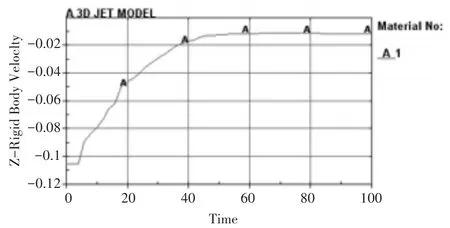

通过应力云图[9]可以看出,钨柱预制破片在侵彻装甲钢板的过程中,破片和靶板的应力变化和形态变化。当t=7.9μs时,圆柱体预制破片与靶板开始接触,此时应力非常大;在t=23.9μs时,破片完全侵入钢板中,此时破片和钢板变形都比较大,并形成了冲塞[10];在53.9μs时,破片贯穿靶板,侵彻过程结束,开始分离。由图6可知,h8.8mm×φ8mm预制破片对厚度为10mm均质装甲钢靶板进行侵彻,极限穿透速度为1053m/s。

图6 圆柱体预制破片极限穿透速度曲线图

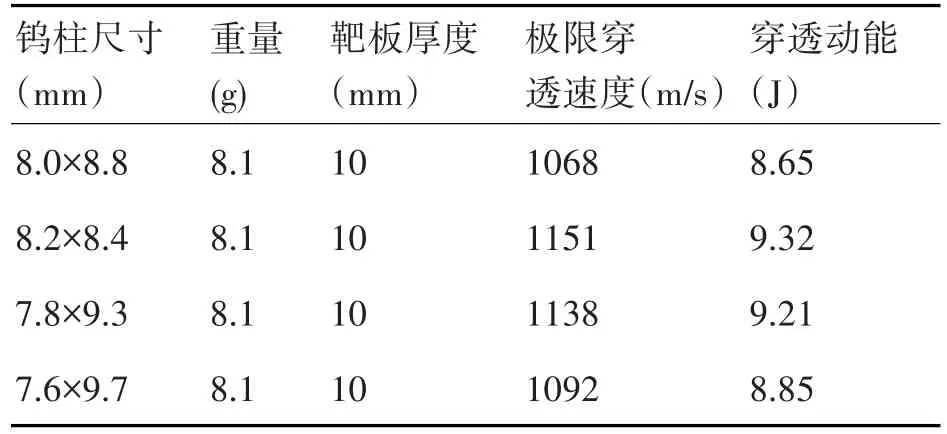

当通过仿真试验,可以得到不同大小钨柱对靶板的极限穿透速度,见表2。

表2 不同尺寸钨柱破片对装甲钢板的极限穿透速度

3 试验验证

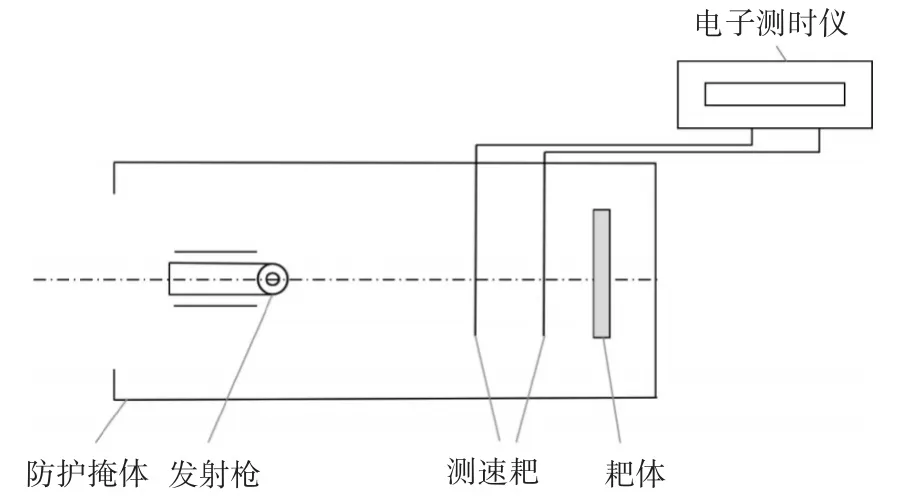

试验采用12.7mm弹道枪作为钨柱破片的发射器[11],并使用六通道计时仪[12]对破片速度进行采集,型号为HJ202A-Ⅱ,进行四种不同尺寸钨柱对10mm厚均质装甲钢板进行侵彻试验,实验原理图如图7。

图7 试验原理图

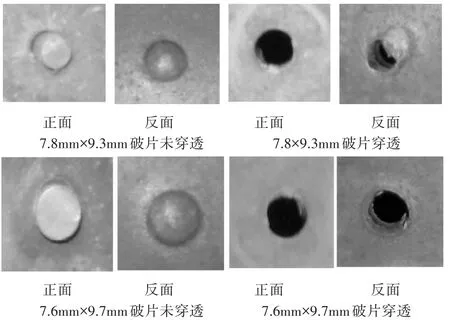

试验状态及结果如图8~9。

图9 不同尺寸钨柱破片对装甲钢板侵彻状态图

4 结果分析

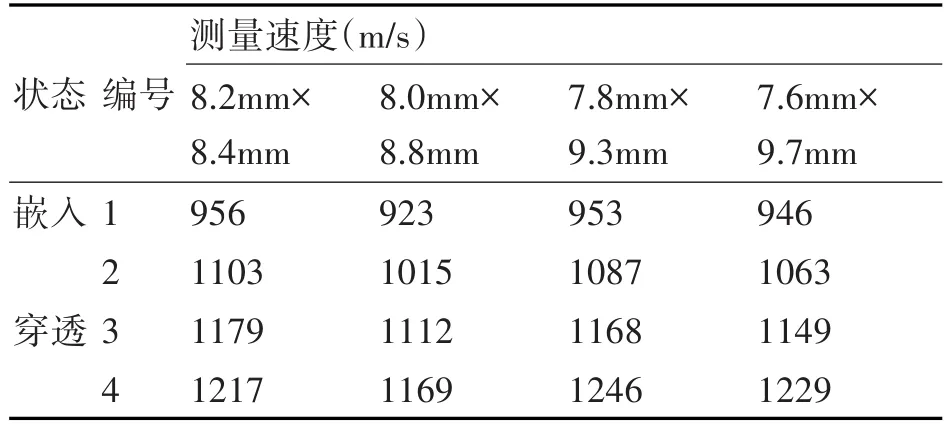

在上述试验中,不同尺寸破片对装甲钢板的侵彻结果如表3所示。

表3 不同尺寸钨柱破片对装甲钢板侵彻实验结果

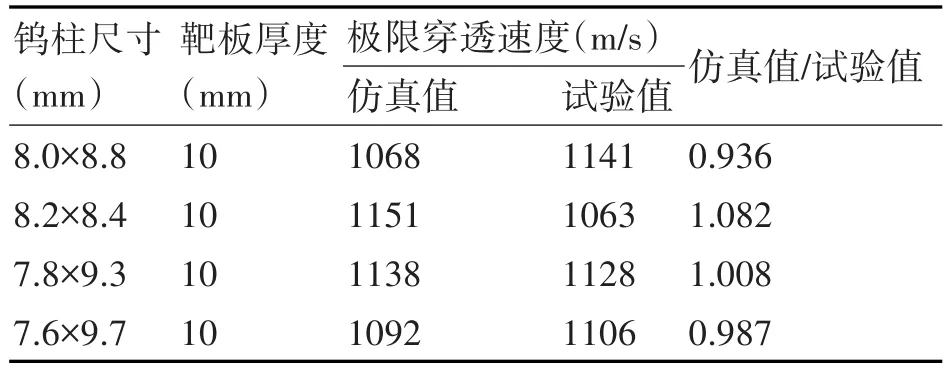

由表2试验结果可以判断出:对10mm均质装甲钢板的侵彻,8.2mm×8.4mm钨柱破片对其极限穿透速度为1141m/s,8.0mm×8.8mm破片对其极限穿透速度为1063m/s,7.8mm×9.3mm破片对其极限穿透速度为1128m/s,7.6mm×9.7mm破片对其极限穿透速度为1106m/s。各型尺寸破片仿真结果与试验结果比较,其误差见表4。

表4 极限穿透速度侵彻仿真值与试验值对比

分析表4可知:整个侵彻过程的极限穿透速度仿真值与实验值最大误差为8.2%,这个误差在工程计算的允许范围内,说明此方法结果是可行的。

5 结语

本文利用LS-DYNA有限元软件对战斗部壳体膨胀破裂与破片形成过程进行了数值模拟,分析了在此过程中破片速度的衰减,对单个破片侵彻目标靶板进行了仿真,从而得到破片对目标靶板的极限穿透速度,并通过试验进行了验证,可用于计算不同参数战斗部破片对目标的侵彻毁伤能力,对破片式战斗部的设计和优化有参考意义。