含Ti 纳米颗粒的电沉积Ni 基复合镀层制备工艺研究★

舒 林

(珠海市玛斯特智能装备有限公司,广东 珠海 519000)

Ni 电镀镀层由于其良好的机械性能和耐腐蚀性,在许多工业应用中都得到广泛应用。然而,由于再结晶现象和较低的热抗氧化性,Ni 电镀镀层不适合在相对较高的温度下(400 ℃~500 ℃以上)应用[1]。纯Ni 电镀镀层由于晶粒长大,力学性能显著下降,在高温和氧化环境下会形成NiO 垢,材料损失迅速,同时产生较高的增厚率,裂纹扩展和剥落等现象[2-3]。通过在电沉积合金中加入Cu、Fe、W、Co、P 等不同元素,可以提高合金的热稳定性。这些元素通过晶界区偏析和或形成金属间化合物来降低晶粒长大的驱动力。它们不仅可以在高温下形成硬质和稳定的金属间化合物,还可以阻碍再结晶和保持细晶粒结构,而且由于它们与氧的高亲和力,可以形成连续致密的铝或钛氧化物层,使氧化动力学显著降低。共电沉积是一种低成本的技术,它可以生产具有不同类型分散颗粒的金属基复合涂层[4]。由于嵌入粒子的内在特性,这些涂层可以表现出增强的性能和一些独特的能力。有研究者研究了分散Ti 颗粒的Ni 基复合镀层作为电解析氢正极材料,用于生产具有超弹性和形状记忆性能的NiTi 金属间化合物合金[5]。然而,目前对共电沉积法制备Ni-Ti 复合镀层的工艺研究还较少。

基于此,本文对含钛纳米颗粒的Ni 基复合涂层的生产和对工艺进行了研究,考察了粒子负载、超声、电流类型和密度对所制备复合涂层性能的影响。

1 材料与方法

1.1 试剂与仪器

Ti 纳米颗粒(球形,60 nm~80 nm)、Ni(SO3NH2)2·4H2O 和NiCl2·6H2O,购买自天津市科密欧化学试剂有限公司;H3BO3、NaOH、H2SO4、HCl,购买自天津市百世化工有限公司。所有试剂均为分析纯。

Zeiss EVO 40 型扫描电子显微镜,深圳市兆信电子设备有限公司;能量色散X 射线光谱(EDXS)和Struers Duramin Vickers 微型压头,河北省邯郸市大舜脉冲电镀设备有限公司。

1.2 涂料的制备

Ni-Ti 涂层电沉积是在碳钢板上进行的。在电沉积之前,基材按照以下程序进行预处理:在70 ℃的表面活性剂溶液中超声脱脂20 min;在NaOH 溶液中,在6 V 阳极下电解脱脂10 min;室温下在H2SO4和HCl 混合溶液(100 mL H2SO4,300 mL HCl,600 mL H2O)中酸洗5 min。

电沉积在1.5 L 体积的电解质平行板几何电池中进行,纯Ni 作为阳极。Ni-Ti 镀层是在添加不同浓度的纳米粒子的氨基磺酸Ni 镀液中电沉积的。镀液组成及操作参数见表1、表2。

表1 镀液组成及操作参数

表2 操作参数

对于在非US 条件下生产的样品,在沉积之前,将含有Ti 纳米颗粒的镀液超声30 min,以分散颗粒。通过添加不同质量浓度(10 g/L~80 g/L)的Ti 纳米颗粒,考察Ti 纳米颗粒浓度对复合镀层性能的影响。沉积是在机械搅拌下或使用超声波(超声波辅助电沉积)进行的,考察机械搅拌和超声波对复合镀层性能的影响。纯Ni 和复合Ni-Ti 沉积在4 A/dm2或6 A/dm2的直流(DC)下进行[6-7]。

1.3 表征

通过扫描电子显微镜观察样品表面形态;通过能量色散X 射线光谱(EDXS)确定Ti 含量;使用Struers Duramin Vickers 微型压头在横截面中测量涂层硬度。对每个样品进行10 次测量,结果以平均值表示。

2 结果与分析

2.1 粒子负载的影响

为了评估颗粒在镀液中的负载效应,分别制备了含有10、20、40、60、80 g/L Ti 纳米颗粒的样品镀层。在电流密度为4 A/dm2和机械搅拌(标准条件)下,每个浴槽装载3 个样品。图1-1 至图1-4 显示了顶部表面的代表性显微照片,可以清楚地看到,所有的沉积都呈现出花椰菜状的形貌,同时,Ti 纳米颗粒的共沉积导致较低颗粒浓度下Ni 晶粒聚集尺寸的增加(图1-1、1-2)。随着颗粒载荷从40 g/L 增加到80 g/L(图1-3、1-4),共沉积的Ti 颗粒形成大团聚体,且分布不均匀,这可能是由于镀液黏度的增加阻碍了Ni2+和Ti颗粒在阴极上的扩散。

图1-1 至1-4 顶部表面的代表性显微照片;图1-5 镀层中的Ti 含量与镀液中Ti 粒子浓度的函数关系;图1-6 显微硬度与Ti 含量的函数关系

如图1-5 所示是镀层中的Ti 含量与镀液中Ti粒子浓度的函数关系。从图中可以清楚地看出,即使在镀液中添加10 g/L 的纳米颗粒,样品镀层中也会产生1.2%(质量分数)的Ti。当镀液中Ti 粒子质量浓度增加到40g/L 时,样品镀层中Ti 质量分数高达2.76%。随着颗粒浓度的进一步增加,镀层Ti 含量仍有少量增加趋势,但逐渐趋于平稳。

镀层的显微组织变化也反映在镀层的显微硬度上。图1-6 显示了截面测量的显微硬度平均值与Ti含量的函数关系。镀层的显微硬度随镀层中Ti 含量的增加而单调增加。纳米颗粒的掺入使晶粒细化是显微硬度提高的主要原因。显微组织越细,晶界密度越高,阻碍了位错的运动,从而提高了显微硬度。因此,考虑到Ti 颗粒的团聚现象以及分布不均匀性,选择镀液中Ti 粒子质量浓度为40 g/L,此时镀层中的Ti质量分数达到2.76%。

2.2 超声在沉积过程中的作用

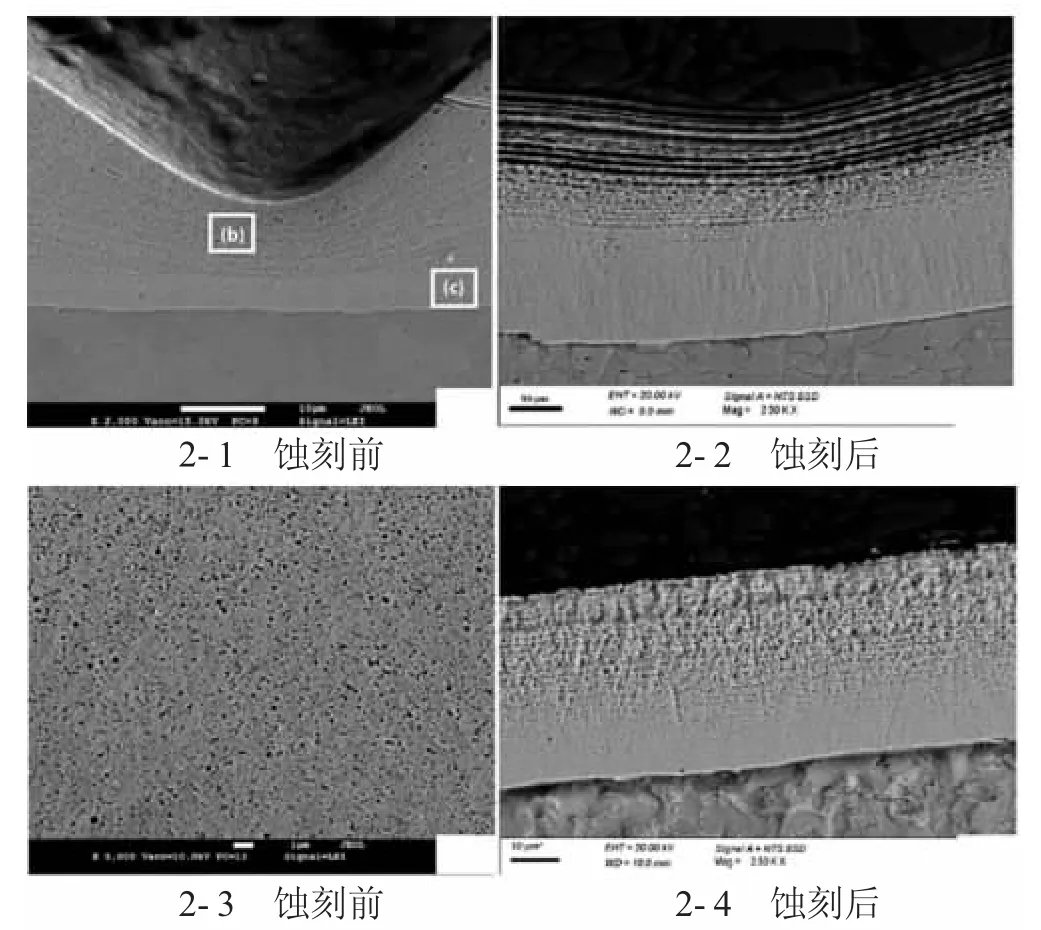

采用40 g/L 的镀液颗粒浓度、电流密度为4 A/dm2进行超声实验。在下页图2-1、图2-2 中记录了使用最大US 振幅对超声辅助沉积产生的沉积物进行金相蚀刻之前和之后的横截面SEM显微照片,而图2-3、图2-4 中给出了使用最小US 振幅产生的样品的SEM显微照片进行对比分析。从图2-1、图2-2 可以看出,在复合镀层电沉积过程中使用振幅最大的超声,会导致表面形成宏观缺陷,从而导致空化。在图2-1中可以清楚地观察到2 个不同的层,在上层可以看到明显的缺陷。经过金相蚀刻(图2-2),可以看出形成的两层具有完全不同的微观结构。下层为细小的柱状组织,上层为片状组织,充满了显微组织缺陷。Ti 质量分数约为2.6%±0.9%。从图2-3 中可以看出,在低振幅US 下制备的Ni/Ti 镀层结构致密,不存在缺陷,Ti纳米颗粒沿整个镀层厚度均匀分布,平均质量分数约为3.5%±0.2%,没有观察到粒子的团聚。然而,金相蚀刻后仍然显示镀层上部存在微观结构缺陷(图2-4)。而且由于使用US,层状结构与柱状结构重叠。纯Ni显微组织是典型的间断生长,每个沉积层(片层)的晶粒外延生长在下一层上,再现其织构并形成柱状结构。这种现象可能是由于US 破坏了扩散层,从而增加了阴极表面Ti 单纳米颗粒的数量[6]。这些颗粒可以作为Ni 沉积的成核点,以牺牲晶粒长大速率为代价提高成核速率。Ni 基体生长速度不够快,无法将纳米颗粒嵌入阴极表面。这可能导致在Ni 晶粒之间形成小空洞,类似于图2-4 所示的微观结构缺陷[7]。

2.3 电流密度的影响

下页图3-1、图3-2 记录了在金相蚀刻前后使用40 g/L Ti 纳米颗粒、最小US 振幅和电流密度6A/dm2下制作的样品的代表性横截面显微图。可以注意到,相比于在4 A/dm2下产生的样品(图2-3),6 A/dm2下产生的样品共沉积Ti 粒子的数量明显增加(图3-2),Ti 质量分数约为3.4%±0.1%,显微硬度达到380±11。另一方面,金相蚀刻获得的显微图像显示,6 A/dm2下产生的样品(图3-2)无组织缺陷,没有观察到在4 A/dm2下制备的涂层上层观察到的空洞(图2-4),因此,可以通过增加电流密度,消除这些缺陷。

图2 最大US(图2-1~图2-2)和最小US(图2-3~图2-4)振幅对超声辅助沉积产生的沉积物进行金相蚀刻前、后的横截面SEM 显微照片

图3 金相蚀刻前、后在电流密度为6 A/dm2 下制作的样品的代表性横截面显微图

3 结论

本研究采用硫酸镍镀液电沉积法制备了含纳米Ti 的Ni 复合镀层。研究了不同镀层参数(镀液中纳米Ti 颗粒浓度、镀膜过程中超声的使用、电流密度)对复合镀层中共沉积颗粒的数量、分散性、显微组织和显微硬度的影响。得到以下几方面的结论:

1)在标准条件下制备的镀层中,当镀液中粒子质量浓度增加到40 g/L 时,镀层中Ti 的含量会增加。浓度的进一步增加导致沉积物中Ti 含量的不显著增加。在此条件下,共沉积的Ti 颗粒形成大团聚体,且分布不均匀。

2)在沉积过程中,超声的使用导致沉积中Ti 含量显著增加,且分布细小均匀。超声辅助沉积还导致层状组织的形成和涂层硬度的显著提高。另一方面,它会产生缺陷,当使用高振幅波形时更明显。

3)6 A/dm2下产生的样品无组织缺陷,没有观察到在4 A/dm2下制备的涂层上层观察到的空洞,因此,可以通过增加电流密度,消除这些组织结构缺陷。

基于这些结果,在实际生产过程中可以考虑使用40 g/L 的纳米Ti 颗粒镀液、低振幅超声和6 A/dm2的电流密度下生产Ni/Ti 纳米复合涂层。