煤矿开采中巷道变形的影响因素作用分析

关 波

(潞安化工集团五阳煤矿,山西 长治 046205)

引言

煤炭作为我国主要的能源供应形式,随着不断的开采使用,我国东部地区的煤炭资源逐渐减少,西北部地区的煤炭储量丰富,且目前的开采使用率较低。我国西北部地区的煤炭矿区成岩时间相对较短,煤层底板多为粉砂泥岩、碳质泥岩及中细砂岩等弱胶结的软岩为主,岩层的力学强度较低[1],容易遇水膨胀泥化,胶结性差。对此煤岩下的煤炭进行开采,进行巷道挖掘的过程中,大断面的软岩容易出现围岩的塑性变形范围大,复合顶板的下沉导致巷道弯曲破坏[2]。针对巷道掘进过程中,引起巷道变形的主要因素采用仿真分析的方式对其变形作用进行分析[3],从而对巷道的支护提供参考,针对性的进行巷道支护,减小巷道的变形,保证煤矿的生产安全。

1 巷道围岩变形分析模型的建立

对引起巷道变形的影响因素作用进行仿真分析,在岩土工程数值模拟的软件中,选用FLAC3D 对工作面巷道的变形破坏进行数值模拟。FLAC3D 能够对岩石、土质及其他的三维受力结构进行准确的模拟[4],特别是针对岩层的弹塑性破坏进行准确的模拟,在岩土工程界具有广泛的应用,适用于对巷道的变形进行分析。

以某正在开采中的弱胶结软岩巷道为例对巷道的变形进行分析,煤层的埋深为540 m,侧压力系数为1.2,对引起巷道变形的因素进行分析,设定模型的大小为100 m×20 m×100 m(长×宽×高),巷道的断面尺寸为5.6 m×3.6 m,是大断面巷道,对于巷道的变形更加敏感,建立巷道的模型,如图1 所示。其中上覆顶板的压力以垂直地层的载荷形式施加到模型的上边界上[5]。岩层的结构分布主要有中粒砂岩、粗粒砂岩、细粒砂岩、粉砂岩及泥岩和煤层,分别设定相应层岩的物理参数。在弱胶结软岩巷道的变形因素中,岩层的层理结构及侧压力系数对巷道的变形具有直接的影响作用。在所建立的模型中,分别进行不同层理结构及侧压力系数的设定[6],对巷道的变形进行分析。

图1 弱胶结软岩巷道数值分析模型

2 巷道变形影响参数的作用仿真分析

2.1 层理结构对巷道变形的影响分析

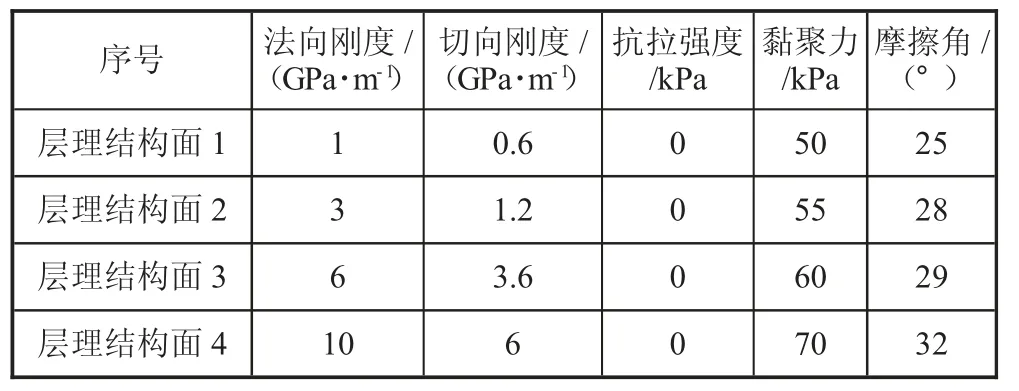

弱胶结软岩巷道进行顶板开挖后,由于各层的强度、刚度及受力不同,各岩层间不能同时下沉,且层理面的强度较低,统一出现顶板的分离层。层理结构面的岩体强度较低,分布不均匀,巷道掘进后会出现顶板的离层及断裂等问题。采用不同的节理单元模拟不同的层理结构[7],对层理结构单元的参数选择,如表1所示,由此对围岩的变形进行分析。

表1 不同层理结构模拟参数值

对不同的层理结构引起的巷道变形进行分析,巷道围岩的破坏形态呈现非均匀性,围岩两帮的支撑压力表现为垂直方向的应力,对巷道的位移进行分析[8]。当法向节理刚度为1 GPa 时,巷道的垂直位移分布,如下页图2 所示。

图2 节理刚度1 GPa 时巷道围岩垂直位移

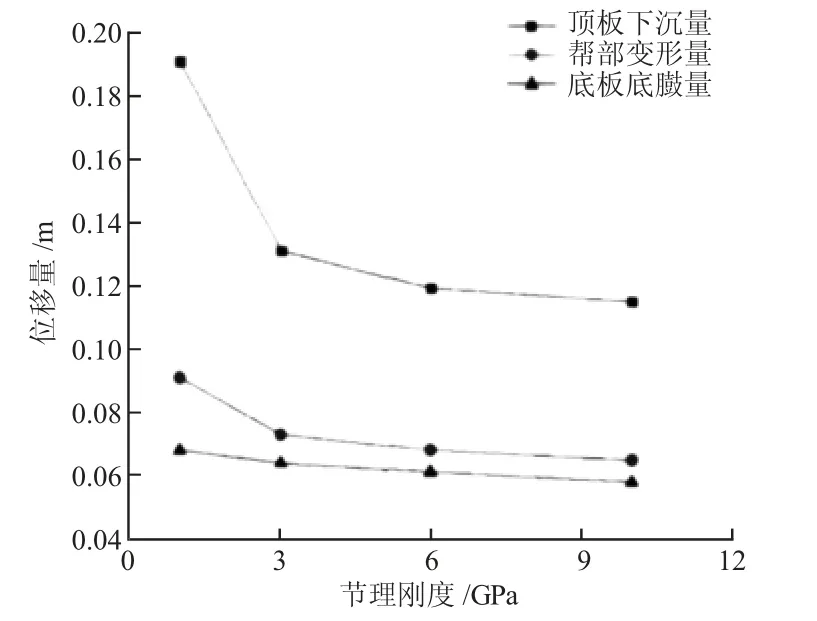

依次对4 中不同的层理结构面进行模拟,在模拟过程中,随着层理结构力学参数的增加,结构面的力学性质增强,则弱胶结软岩巷道围岩的顶板下沉量、底板鼓起及两帮的变形量整体呈现一定的减弱趋势,两侧具有对称性[9]。在节理参数的刚度达到6 GPa时,其层理结构的影响逐渐减弱,位移的变化逐渐减小并趋于零。此时,巷道的变形位移主要集中在巷道的中部位置,两帮的水平位移变形主要集中在巷道帮部的中部及中上部位置。这是由于较弱的节理面受到水平方向的挤压作用产生剪切破坏变形[10],节理面越弱则变形越大。对不同层理结构的巷道顶板最大下沉量、帮部的最大水平位移及最大底鼓量进行统计,得到如图3 所示的变化曲线。

图3 巷道变形随节理刚度的变化曲线

从图3 中可以看出,随着节理刚度的增加,巷道围岩相应的最大变形量逐渐减小,在三处位移变形中,顶板的变形位移量最大,其次为帮部的变形位移量,底鼓的变形位移量最小。在节理刚度变化的过程中,在节理刚度小于3 GPa 时,巷道顶板最大下沉量、帮部的最大水平位移及最大底鼓量具有明显的增加[11],这说明在弱胶结软岩巷道中,层理结构提高了变形对节理面的敏感度。随着节理面层理结构力学性质的增强,变形量具有较大的减小。巷道顶板的层理结构面是围岩系统的薄弱面,容易造成岩层裂隙的扩展,导致巷道变形的增加。进行巷道支护时,应加强巷道支护的强度,特别是在变形较大的巷顶中部及巷帮的位置,保证巷道围岩的稳定性。

2.2 侧压力系数对巷道变形的影响分析

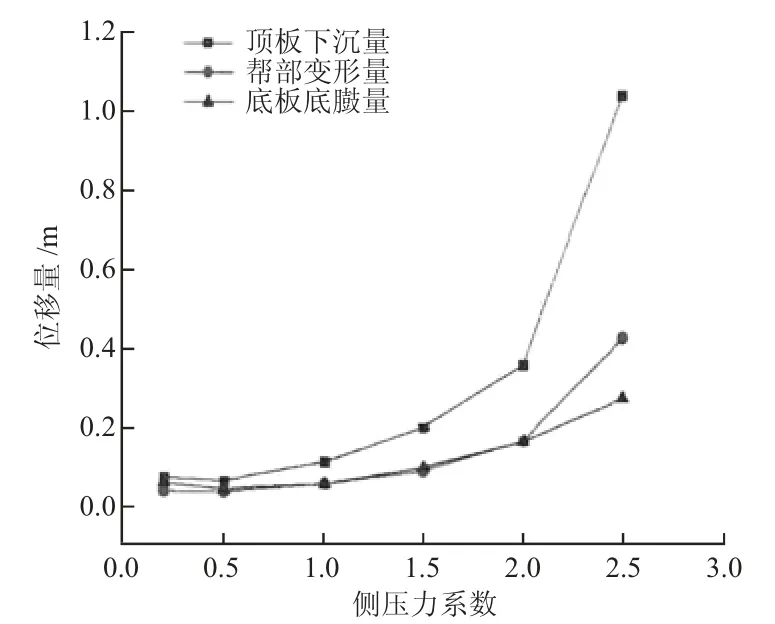

进行巷道掘进的过程中,由于地应力的复杂多变,在不同的应力状态下对巷道的破坏影响各异,其中水平应力场的影响作用较大。为准确了解水平应力场对弱胶结软岩巷道变形的影响,针对不同的水平应力场[12],选择六种不同的侧压力系数,分别为0.2、0.5、1.0、1.5、2.0 及2.5,对巷道的变形进行模拟分析,从而为巷道的支护提供参考。对不同侧压力系数的巷道顶板最大下沉量、帮部的最大水平位移及最大底鼓量进行统计,所示的变化曲线,如图4 所示。

图4 巷道变形随侧压力系数的变化曲线

从图4 中可以看出,巷道的变形顶板最大下沉量、帮部的最大水平位移及最大底鼓量均随着侧压系数的增加呈现逐渐增加的趋势。在侧压系数较小时,巷道顶板最大下沉量、帮部的最大水平位移及最大底鼓量随侧压系数的增加有一定的减小,但幅度较低,变化不明显;在侧压系数为0.5 时,巷道围岩变形量最小;随着侧压力系数的增加,巷道顶板最大下沉量、帮部的最大水平位移及最大底鼓量也随之增加,其中以底鼓量的增加最小,帮部变形量次之,顶板的下沉量最大;当侧压系数大于2 时,帮部变形量及底鼓量的增加明显加快,帮部的变形量大于底鼓的变形量。由此说明,在对巷道进行支护的过程中,可依据侧压系数的不同进行支护方案的设计,当侧压系数小于1.5 时,应对顶板进行加强支护;当侧压系数大于1.5时,应对顶板及底板和两帮都要加强支护,减小巷道围岩的变形。

3 结语

巷道变形对煤矿的安全生产具有严重的影响,特别是在西北部地区的弱胶结软岩巷道中,对巷道的变形要进行重点的支护。依据煤层分布的地质因素,对影响巷道变形的层理结构及侧压力系数对巷道的变形作用进行分析。采用FLAC3D 单因素仿真的方式进行数值模拟。结果表明,层理结构面是围岩的薄弱面,随着节理刚度的增加,巷道围岩相应的最大变形量逐渐减小;不同水平应力场的侧压力系数不同,对巷道的变形具有显著的影响,巷道变形随着侧压系数的增加呈现增加的趋势。进行巷道支护的过程中,应增加支护强度,降低层理结构的软化效应,当侧压系数小于1.5 时,对顶板进行加强支护,当大于1.5 时,对顶板及底板和两帮都要加强支护,提高巷道的支护水平,保证煤矿的安全生产。