含层理面煤试样的巴西圆盘劈裂实验及数值模拟研究

李德建,祁浩,李春晓,冯吉利

1.深部岩土力学与地下工程国家重点实验室,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083

层理是煤层的主要构造之一,按其形态可分为水平、波状和倾斜层理等。通常由于宏观煤岩成分、沿层理方向的组成成分以及所夹矿物成分的差异,使煤岩具有明显的非均质性和各向异性,在不同应力作用下会呈现较明显的“层理效应”[1]。随着煤矿开采难度不断加大,深入研究煤岩的“层理效应”,分析不同方向层理结构下的煤岩基本力学特性,对保障煤矿安全生产和预防矿井灾害发生具有十分重要的意义。

由于煤岩体本身含有不同形态的层理、节理及空隙等不连续弱面,这些内在的不连续面造成煤岩通常表现为拉伸破坏[2]。在岩石材料抗拉强度实验及层理效应研究方面,吴基文等[4]比较了两种用于测量抗拉强度的室内间接测量方法(劈裂法和套筒致裂法),对二者的测量原理以及实验结果进行了对比说明。Tavallali等[5-6]针对含有层理结构的砂岩进行巴西圆盘劈裂实验,从强度、破坏模式及能量耗散角度研究层理结构效应。刘运思等[7]对7种不同层理角度下的板岩圆盘试样进行劈裂实验,分析层理角度对其力学特性和破坏模式的影响。刘恺德等[8]进行了水平和垂直层理方向的煤岩巴西劈裂及单轴压缩实验,对比分析煤岩在垂直和平行于层理方向上的拉、压力学特性。刘波等[9]对不同温度条件下的富水砂岩进行巴西圆盘劈裂实验,分析温度对砂岩强度的影响。

在岩石拉伸破坏数值模拟方面,梁冰等[2]采用有限元进行数值模拟的方法分析拉伸失稳破坏机理,建立了煤岩体拉伸失稳破坏的判别准则。于庆磊等[10]运用RFPA程序建立了能反映岩石非均匀性的平台巴西盘数值模型,并分析平台中心角对平台巴西盘轴线应力分布、劈裂破坏模式和抗拉强度测定的影响。谭鑫等[11]结合劈裂实验和UDEC程序模拟方法研究不同角度层理构造的非均质片麻岩破坏模式和抗拉强度变化规律,获得不同层理方向片麻岩试样抗拉强度和3种在不同角度范围内产生的破坏模式。

有限元法-离散元法(FDEM)是由Munjiza等[12-13]建立的用来分析模型从连续到非连续的数值模拟方法。基于FDEM数值方法,Mahabadi等[14-16]进行相关室内力学实验研究。Lisjak等[17-19]对岩土工程问题、岩石材料水-力耦合及声发射特征进行模拟分析。Li等[20]运用FDEM分析不同卸载速率条件下花岗岩应变岩爆能量特征。严成增等[21]利用FDEM模拟均质材料劈裂过程中的裂纹扩展、应力演化及声发射分布特征。

本文对具有层理结构的煤试样进行巴西圆盘劈裂室内实验及FDEM数值模拟,对煤试样的抗拉强度和破坏模式进行了分析,得到了层理角度与抗拉强度及破坏模式之间的关系。

1 煤试样力学性质实验

实验煤样取自内蒙古鄂尔多斯市东胜永利煤矿,为质地较硬的烟煤,平均密度为 1.229 g/cm3,从现场采集的样品,密封运抵实验室后,加工成立方体试样,在深部岩土力学与地下工程国家重点实验室进行单轴、三轴压缩及巴西圆盘劈裂实验。

1.1 煤试样单轴压缩实验

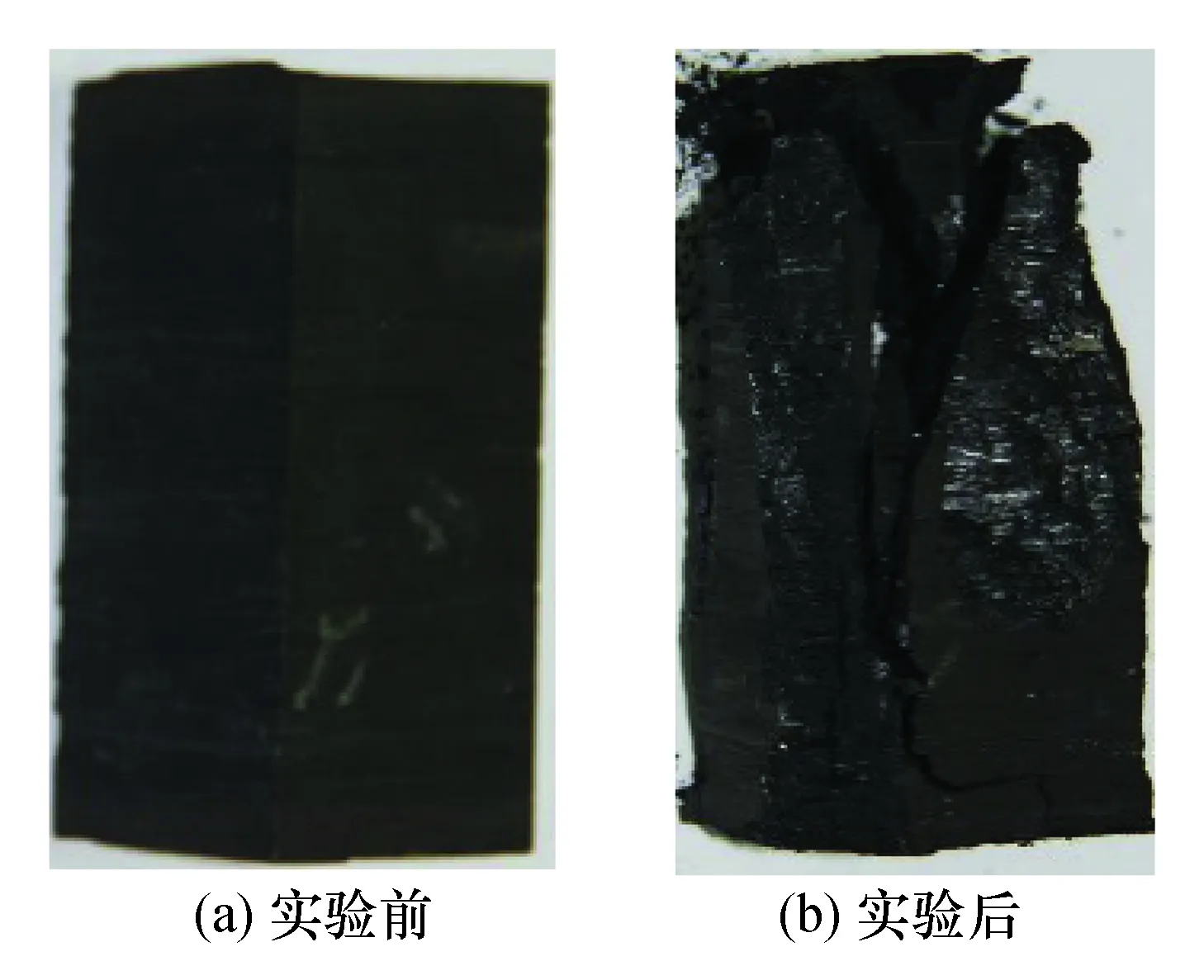

单轴实验样品切割成型后磨平成尺寸为 50 mm×50 mm×100 mm的立方体。采用位移加载控制,以轴向变形0.002 mm/s的恒定速率加载,直至失稳破坏,同时采集荷载和变形数据。试样破坏前后的照片见图1,煤试样破坏形态以竖向张拉破坏为主,伴有部分斜方向的剪切滑移。图2为单轴压缩实验过程的应力-应变关系曲线,得到单轴抗压强度为11.63 MPa,依据直线上升段斜率计算出弹性模量为1.07 GPa。

图1 单轴压缩实验样品照片Fig.1 Specimens before and after uniaxial compression test

1.2 煤试样三轴压缩实验

对正方体煤试样进行等围压的三轴压缩实验,σy为竖向应力,σx和σz为水平等压应力,试样基本尺寸为110 mm×110 mm×110 mm。围压设定分别为0 MPa、3 MPa和6 MPa。实验前后试样照片见图3,煤样破坏是沿层理方向扩展并开裂。对应的应力-应变曲线见图4。煤试样的峰值应力随围压的增加而增大,依据莫尔-库伦强度准则计算可得c= 2.9 MPa,φ= 32°,试样基本情况及实验结果见表1。

图2 单轴压缩实验轴向应力-应变曲线Fig.2 Stress-strain curve of uniaxial compression test

图3 煤试样三轴压缩实验前后照片Fig.3 Specimens before and after triaxial compression tests

图4 三轴压缩实验应力-应变曲线Fig.4 Stress-strain curves of triaxial compression tests

表1 三轴压缩实验煤试样基本情况及实验结果

1.3 煤试样巴西圆盘劈裂实验

用于巴西圆盘劈裂实验的圆盘试样尺寸为φ50 mm×25 mm。以0.001 mm/s的位移速率v竖向加载直至破坏,同时采集荷载和变形值。

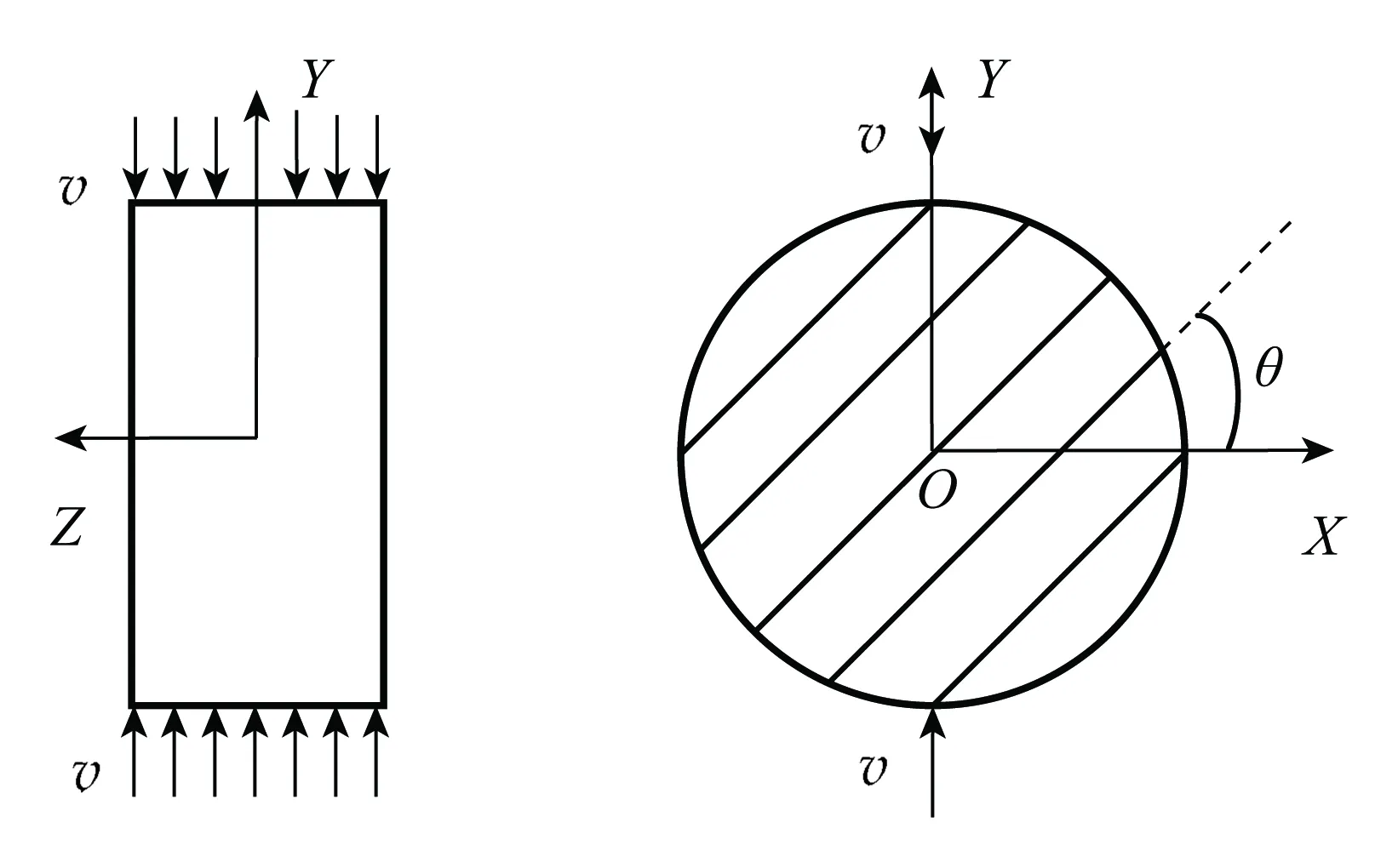

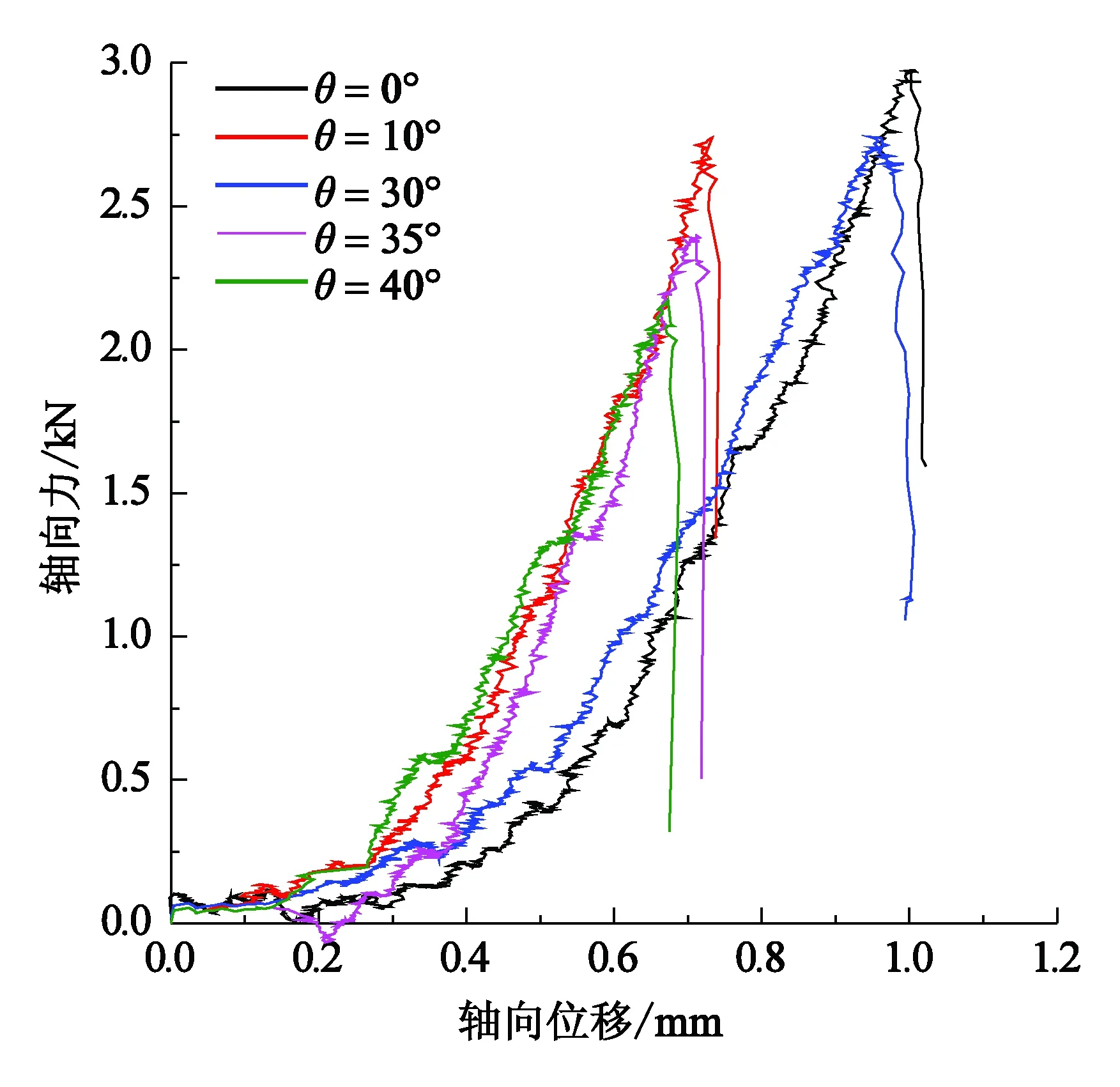

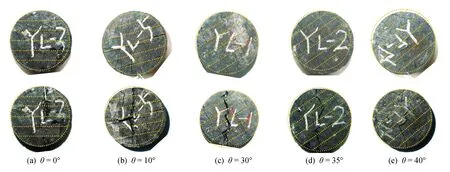

在煤岩巴西劈裂测定抗拉强度实验过程中,发现煤岩的层理结构对其裂纹形态和抗拉强度值有显著影响。为研究层理角度对实验结果的影响,定义层理面与X轴的夹角θ为层理角度,如图5所示。考虑到试样的对称性,规定层理角度沿逆时针方向偏转为正,确定其取值范围为0°~90°,测得5块试样层理角度θ分别为0°、10°、30°、35°和40°。劈裂实验所得煤试样的轴向力-位移曲线如图6所示,不同层理角度下试样破坏结果及层理面倾角分析见图7。

图5 含层理面(θ=0°~90°)圆盘劈裂实验Fig.5 Diagram of Brazilian disc split test (θ = 0°~90°)

图6 不同层理方向煤的劈裂实验轴向力-位移曲线Fig.6 Force-displacement curves of disc specimens with different bedding plane angles

岩石试样依据劈裂法测定的抗拉强度是依据Hondros等[22]建立的解析方法计算所得,上述不同层理角度圆盘试样计算的抗拉强度见表2。

表2 煤试样劈裂实验结果Tab.2 Results of tensile strength of Brazilian split tests

图7 煤试样劈裂实验前后照片及层理面倾角分析Fig.7 Fracture types of specimens before and after Brazilian disc split tests and bedding plane angle analysis

如果不考虑层理因素,取实验结果的平均值计算得到抗拉强度为1.35MPa。由于层理结构的影响,产生的相对误差最大值达到19.3%,平均值为8.18%,可见层理面的存在以及角度对计算结果有很大影响。

2 FDEM数值模拟

2.1 FDEM数值模拟方法介绍

FDEM数值模拟方法结合了有限元和离散元基本原理,能够模拟从连续到非连续整个过程,而实现该过程的关键在于相邻三角单元之间插入一个含有4个节点的内聚力单元(Cohesive Element),这些内聚力单元依据非线弹性断裂力学理论在平面状态下可实现两种模式的破坏,即Ⅰ型断裂和Ⅱ型断裂。当内聚力单元尖端的拉伸位移o达到一个屈服点op时,相邻三角单元分离,产生Ⅰ型(拉伸)断裂;当相邻三角单元产生相对滑移距离s达到一个屈服点sp时,相邻三角单元产生滑移,产生Ⅱ型(剪切)断裂。内聚力单元的抗剪强度遵循摩尔-库伦强度准则[23]。当模型的内聚力单元开裂产生局部破坏,微裂纹不断扩展,最终融合生成宏观的贯通裂纹,从而导致模型承载能力下降。相关的裂纹形成及断裂模式见图8。

为了使数值与实验结果更加接近,需要通过模拟前述单轴和三轴压缩实验,在合理范围内进行参数调整,在确定模型参数后再进行不同层理角度巴西劈裂数值模拟,研究层理角度对煤试样拉伸强度和破坏模式的影响。

图8 FDEM模型破坏模式示意图[23]Fig.8 Schematic diagram related to fracture patterns of FDEM model[23]

2.2 单轴及三轴压缩实验模拟

图9所示为数值模拟的含等间距竖向层理面单轴模型、破坏结果和应力-应变曲线。单轴模型轴向加载方向与层理面平行,破坏形式表现为垂直于层理面的部分张拉及材料剪切的复合型破坏。数值模拟计算得到试样的抗拉强度为11.5 MPa,与实验结果(11.63 MPa)基本一致。

图9 单轴压缩实验数值模拟结果Fig.9 Results of uniaxial compression numerical simulation

三轴压缩实验模拟围压值设定分别为0 MPa、 3 MPa和6 MPa,采用二维平面模型,模拟得到的破坏结果和应力-应变曲线见图10。在0 MPa围压条件下的应力峰值为14 MPa,较单轴压缩实验模拟得到的强度值11.5 MPa高出3.5 MPa,这是由于试样尺寸差异所造成的。破坏形式表现为沿层理面的张拉开裂和基质的剪切滑移,随围压值的提升,剪切破坏所占比重逐渐增大,裂纹多为斜方向的剪切裂纹,且峰后残余强度随围压增加而增大。

图10 三轴压缩实验数值模拟结果Fig.10 Results of triaxial compression numerical simulations

2.3 数值模型参数

根据力学实验和对应的数值模拟,经调整后模型的输入参数见表3。

表3 数值模型输入参数

2.4 含层理煤试样巴西劈裂实验数值模拟

为研究层理角度对煤岩力学性质的影响,依据对称原则,首先运用Ls-prepost前处理软件建立尺寸为φ50 mm×25 mm二维均质圆盘模型,考虑到数值模拟的单元尺寸效应及运算效率[24],取三角单元尺寸为0.8 mm,得到三角单元数为8 686,内聚力单元为2 106。再利用Mahabadi等[25]开发的Y-GUI程序,对模型施加角度θ在 0°~90°的层理面,θ以10°为间隔且相邻层理距离为10 mm,并赋予模型表3中的参数,沿垂直方向施加位移控制,加载速率v为0.025 mm/min,利用FDEM进行模拟,模型示意图见图11。

图11 巴西劈裂数值模拟示意图Fig.11 Schematic diagram of Brazilian split simulation

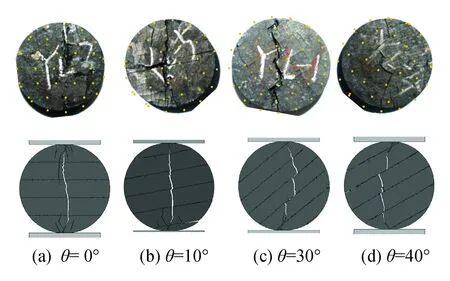

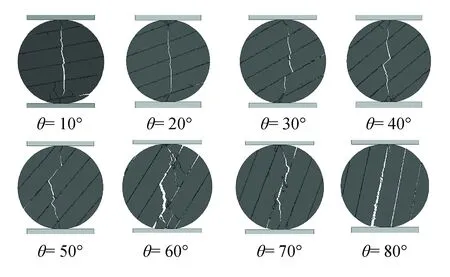

图12为实验与数值模拟相对应的层理面角度为0°、10°、30°及40°的破坏形态对比。可见,两者具有明显的一致性,表明FDEM数值计算方法和设定的力学参数能够很好地模拟不同层理面角度煤试样的巴西劈裂实验。图13为10°~80°层理面劈裂的数值模拟破坏形态。

图12 劈裂实验与数值模拟破坏形态对比Fig.12 Fracture types of Brazilian disc split tests and numerical simulations

图13 不同层理面角度的劈裂实验数值模拟结果Fig.13 Results of Brazilian disc split numerical simulations with different bedding plane angles

图14 劈裂实验数值模拟结果及应力-应变曲线(无层理,0°,90°)Fig.14 Results and force-displacement curves of Brazilian disc split numerical simulations(intact,0°,90°)

图14为无层理及层理角度分别为0°、90°模型的模拟结果。可见,均质无层理与0°层理面模型的轴向力-位移曲线及破坏形式一致,而90°层理面模型的破坏形式表现为沿中心层理面的拉伸破坏且强度低。说明垂直层理方向加载,对煤试样的强度和破坏模式基本不产生影响,而平行于层理方向加载则会导致强度弱化。因此,在利用巴西圆盘劈裂实验测定有层理结构岩石材料的抗拉强度时,需考虑层理角度的影响,建议沿垂直于层理方向进行加载实验,得到的抗拉强度基本等于基质的抗拉强度。图15为0°~90°层理角度劈裂数值模型轴向力-位移曲线。

图15 劈裂实验数值模拟轴向力-位移曲线Fig.15 Force-displacement curves of Brazilian disc split numerical simulations

模拟的抗拉强度见表4和图16。可以看出:抗拉强度在层理角度为0°~90°范围内随θ的增加而减小,这与其他含层理结构岩石试样得出的结论具有相似性[5,7]。表4中列出了各层理面角度模型对应的计算抗拉强度对抗拉强度平均值的相对误差,最大值为41.5%,表明层理角度对通过劈裂实验计算的抗拉强度值的影响是不可忽略的。

表4 煤试样劈裂实验模拟结果

图16给出了实验数据和数值模拟数据对比,可见实验抗拉强度与数值模拟的计算结果具有很好的一致性。表明采用FDEM方法模拟室内煤试样巴西劈裂实验过程的变形、破坏及力学机制具有可行性。

图16 数值模拟与劈裂实验抗拉强度值对比Fig.16 Tensile strength of Brazilian disc split tests and simulations with different bedding plane angles

3 劈裂实验层理面影响分析

Tavallali等[5]研究认为,含层理面的巴西圆盘劈裂实验试样破坏形式可分为以下3种:

(1) 断裂面沿层理面形成,如图17(a)中断裂面1(Layer Activation,LA)。

(2) 断裂面沿垂向荷载p的加载方向逐渐形成,如图17(b)中断裂面2(Central Fractures,CF)。

(3) 在破坏过程中形成的断裂面是曲面,如图17(c)中断裂面3(Non-Central Fractures,NCF)。

图17 巴西圆盘劈裂实验的3类典型破坏形式[5]Fig. 17 Classification of different fracture types in Brazilian tests[5]

谭鑫等[11]进行片麻岩的巴西圆盘劈裂实验也得出相似的结论。刘运思等[7]进行的不同层理方位板岩的巴西圆盘劈裂实验,试样破坏形式可划分为3种:当θ<45°时,圆盘破坏模式表现为垂直加载方向的纯拉伸破坏;当θ在45°~75°之间时,为拉伸剪切混合破坏;当θ>75°时,产生沿层理面的剪切破坏。

本文进行的煤试样劈裂实验及数值模拟结果

将破坏模式分为以下4类:

(1) 不含层理面及层理面角度为0°、10°和20°的劈裂试样,产生垂直于层理面的张拉破坏[图18(a)]。

(2) 层理面角度为30°~70°的试样,产生折线形的拉-剪复合破坏[图18(b)]。

(3) 层理面角度为80°的试样,产生沿层理面的剪切破坏[图18(c)]。

(4) 层理面角度为90°的试样,产生沿层理面的张拉破坏[图18(d)]。

图18 含层理面煤试样劈裂模拟4类破坏模式Fig.18 Fracture types of Brazilian disc split simulations

由图18可见,第2类是介于第1类和第3类之间的复合破坏形态,形成了包含基质张拉和层理面剪切复合型破坏面。随着层理角度的增加,破裂面中沿层理面开裂的长度逐渐增加,而材料基质张拉开裂的长度逐渐减小,0°和90°方向为极限情况,即分别垂直和平行于层理面发生张拉破坏。可将4种破坏形式对应的层理面角度在0°~90°范围内划分为θ<25°,25°≤θ<75°,75°≤θ<85°和θ≥85°,并在极坐标上做出抗拉强度值的变化趋势,见图19。

图19 不同角度层理面劈裂计算抗拉强度Fig.19 Tensile strength of Brazilian disc split simulations with different angles of bedding planes

图20 数值模拟巴西劈裂破裂耗能Fig.20 Dissipated energy of Brazilian disc split simulations with different bedding plane angles

依据能量理论,由图15的不同层理角度巴西劈裂轴向力-位移曲线计算出外力做功,可得到破裂耗能随层理角度变化关系见图20。从图20可见,破裂耗能随层理角度变化趋势与抗拉强度随角度变化趋势相似,说明破裂耗能与抗拉强度相关,并且随着层理角度增大,破裂耗能逐渐减小,模型越容易发生破坏。

4 结 论

本文进行巴西圆盘劈裂实验获得煤试样的抗拉强度,发现层理角度对其破坏模式和抗拉强度有显著影响。基于实验进行FDEM数值模拟研究,分析层理结构对其力学性质的影响,得到以下结论:

(1) 煤试样的层理构造对巴西劈裂实验测得的间接抗拉强度具有很大影响。其中,抗拉强度是当层理角度θ= 0°的情况下最大,并随着层理角度θ值增大而逐渐减小,在θ= 90°情况下达到最小值。如果不考虑层理角度的影响,采用劈裂法计算的抗拉强度就会出现较大误差。

(2) 层理角度θ对圆盘试样的破裂模式有显著的影响。随着角度不断增大,破坏模式依次为:垂直于层理面的拉伸破裂、折线拉-剪复合破坏、沿层理面剪切破坏和竖向沿层理面张拉破坏。

(3) 从能量角度对不同层理角度巴西劈裂数值模拟进行分析发现:随层理角度增大,破裂耗能逐渐减小,模型破坏越容易,且逐渐趋于稳定。这与试样的破坏模式和强度有一定的关系。

(4) 通过上述一系列煤试样的单轴、三轴压缩和巴西劈裂实验以及FDEM数值模拟,可见FDEM能较真实地模拟含层理构造的煤试样在室内实验过程中的破坏特征。