大松装密度偏钒酸铵的制备与表征

裴艳春

(通标标准技术服务(天津)有限公司,天津 300450)

钒在地壳中的丰度排在金属的第22 位[1],约为0.02%~0.03%。钒作为一种重要的战略资源,是发展现代工业、现代国防不可缺少的重要材料[2-5],应用极其广泛[6-8]。目前,钒主要应用于钢铁工业、合金生产、化工以及陶瓷工业。钒的应用领域还在不断地被研究和拓展,比如航天工业、核工业和钒电池等[9-10]。

生产钒化合物的原料主要有含钒钛磁铁矿、钒渣、含钒黏土矿、含钒钢渣及石煤等[11]。国内外对含钒原料提钒的报道归纳起来可分为火法和湿法两大类[12-13],工艺流程都包括铵盐沉淀过程。铵盐沉淀法根据沉淀时溶液的酸碱性分为弱碱性铵盐沉淀法、弱酸性铵盐沉淀法和酸性铵盐沉淀法。弱碱性铵盐沉淀法是首先获得含钒浸出液,经过中和、净化除杂后弱碱性偏钒酸钠溶液与铵盐作用生成AMV 的反应,精制阶段常用这种形式沉钒[14-15]。有关弱碱性铵盐沉钒工艺参数研究的文献[16-18]较多,但关于AMV 结晶原理及松装密度方面的研究报道较少[19-20]。工业生产偏钒酸铵时,为了提高生产效率,往往会向溶液中加入过量的铵盐,短时间内将钒沉淀完全,这样钒的沉淀反应过饱和度很大,得到的偏钒酸铵松装密度普遍很小,为0.4 g/cm3~0.7 g/cm3,车间操作AMV 粉末时,不可避免会产生大量的粉尘,尤其在煅烧生产钒氧化物时,偏钒酸铵受热分解,团聚体粉化,粉尘更是难以控制,严重危害环境和车间工作人员的身体健康,并且得到的钒氧化物的密度较小。另外,在高温钒合金冶炼过程中,偏钒酸铵的松装密度和颗粒太小,钒化合物挥发严重,导致合金组分实际比例偏离配方比例,影响合金的性能,颗粒大、松装密度大的偏钒酸铵能确保合金组分配方精确。因而生产大松装密度的偏钒酸铵具有重要的意义。

本实验拟从AMV 晶体结晶机理的角度改善AMV 的松装密度和粒度,在中性或弱碱性条件下,向铵盐沉钒体系中引入高分子表面活性剂PAM,探讨PAM的用量、铵盐的种类、反应时间与反应温度等因素对沉钒率及AMV 松装密度、纯度、粒度及含水量的影响。

1 实验部分

1.1 实验原料及设备

主要原料:净化沉钒液;PAM,工业级;硫酸铵,工业级;氯化铵,工业级;碳酸铵,工业级;氢氧化钠,工业级等。

主要设备:CPD7-JJ-1 搅拌器;101A-3ET 电热鼓风恒温干燥箱;JJ 3000 型电子天平;HH-4 数显恒温水浴锅;烧杯、真空泵、布氏漏斗等。

1.2 AMV 的制备与表征

准确量取400 mL 净化沉钒液于500 mL 玻璃烧杯中,将其置于恒温水浴锅内,调整酸碱性,使其pH=7.0~8.0,加入PAM 搅拌溶解,待其溶解后,加入可溶性铵盐搅拌反应。反应结束后,取上清液测定溶液含钒量,计算沉钒率。料液进行固液分离,固相水洗5 遍后,置于50℃的烘箱中烘干12 h 以上检测。

用GH-1002 粉末松装密度仪测试AMV 的松装密度;按照HG/T 3445—2003《化学试剂偏钒酸铵》分析AMV 的化学成分及含水量;用Optima 2100DV 电感耦合等离子体发射光谱仪检测AMV 中杂质元素的含量;用MS2000 马尔文激光粒度仪表征AMV 的粒度分布。

1.3 考察各因素对沉钒率及AMV 松装密度的影响

固定其他反应条件,分别系列地改变PAM的用量、反应时间、反应温度、铵盐种类,考察这些因素对沉钒率及AMV 松装密度的影响规律,确定最佳制备条件。

2 结果与讨论

2.1 各因素对AMV 松装密度及沉钒率的影响

2.1.1 PAM用量的影响

PAM 的用量对沉钒率及AMV 松装密度的影响如图1 所示。从图1 可以看出,随着PAM加入量的增多,沉钒率基本不变,在98.2%~98.4%之间波动,而AMV 的松装密度呈现先增大后减小的趋势。这是因为,加入PAM 后,PAM 吸附在AMV 晶体的表面(包括物理吸附与化学吸附),从而增加了形成晶核的界面能,降低了成核速率,促进了晶体的生长,使得晶体颗粒变粗,松装密度增大。但是当PAM的加入量继续增大时,体系黏度亦增大,反而阻碍了晶体的生长,导致AMV 的松装密度变小,故PAM 的加入量选取为0.3 g。

图1 PAM 的加入量对AMV 松装密度及沉钒率的影响

2.1.2 反应时间的影响

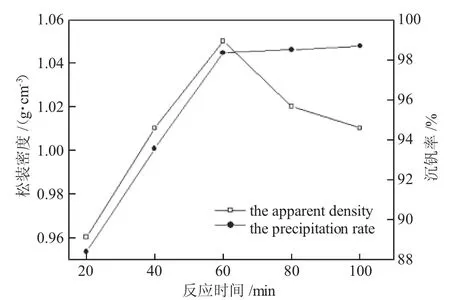

反应时间对沉钒率及AMV 松装密度的影响如图2所示。从图中2 可以看出,随着反应时间的延长,AMV的松装密度先增大后减小,沉钒率先增大后趋于平稳。因为沉钒反应是可逆反应,当反应达到平衡状态后,增加反应时间,对反应结果影响不大。但随着反应时间的延长,AMV 晶体易被搅拌打碎,导致AMV 的松装密度减小。综合沉钒率与AMV 松装密度考虑,选取反应时间为60 min。

图2 反应时间对AMV 松装密度及沉钒率的影响

2.1.3 反应温度的影响

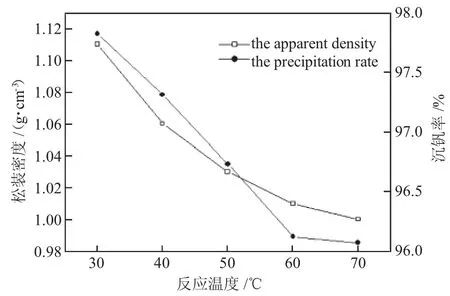

反应温度对沉钒率及AMV 松装密度的影响如图3 所示。从图3 可以看出,沉钒率与AMV 的松装密度均随着反应温度的升高而降低。因为AMV 的溶解度随着温度的升高而升高,所以随着温度的升高,沉钒率有所下降。温度较高时,聚丙烯酰胺的分子链断裂,降低了其使用效果,故AMV 的松装密度随着温度的升高而减小。考虑沉钒率和AMV 的松装密度,故选取反应温度为30 ℃。

图3 反应温度对AMV 松装密度及沉钒率的影响

2.1.4 铵盐种类的影响

铵盐种类对沉钒率及AMV 松装密度的影响如表1 所示。从表1 可以看出,使用氯化铵沉钒,沉钒率虽然较高,但是松装密度小;使用硫酸铵与碳酸铵沉钒制备的AMV 松装密度基本一致,而使用硫酸铵沉钒率较使用碳酸铵高。原因是氯化铵的溶解过程是放热过程,加入氯化铵后,沉钒液有一个极速冷却的过程,AMV 晶核的形成速率大于晶体的生长速率,故制备的AMV 粒度较细,松装密度小。碳酸铵是弱酸弱碱盐,在弱碱性的沉钒溶液中,部分铵盐会分解逸出,因而其沉钒率较低。综合沉钒率与AMV 松装密度考虑,选取硫酸铵为沉淀剂。

表1 铵盐种类对沉钒率及AMV 松装密度的影响

2.2 AMV 的粒度分布、含水量与成分分析

在反应温度为30 ℃,反应时间60 min,沉淀剂选取硫酸铵,PAM的加入量为0.3 g 的条件下,对比加PAM与不加PAM时,AMV 的粒度分布、含水量及成分分析,如表2 所示。

表2 AMV 的粒度分布

从表2 中可以看出,PAM的加入使得AMV 的粒度明显变粗,中值粒径较未加PAM时增大了3 倍多,含水量降低,含水量较未加PAM时减少了近1 倍,这极大地提高了AMV 产品的烘干效率及烘干车间的环境,并为后期焙烧制备高密度的钒氧化物提供了便利;从表3 AMV 的成分分析中得出,PAM的加入并未影响AMV 的纯度。

表3 AMV 的成分含量 %

3 结论

1)在弱碱性条件下,引入PAM,能明显改变AMV的松装密度。在反应温度为30 ℃,反应时间60 min,结晶剂为硫酸铵,PAM 的加入量为0.3 g 时,制备的AMV 的松装密度可达1.06 g/cm3,沉钒率为98.50%。

2)沉钒过程中加入PAM,制备的AMV 粒度明显变粗,中值粒径可达551.273 μm,纯度为99.78%,PAM 的引入对AMV 纯度无影响,但明显改变了AMV 的松装密度、粒度及含水量,使得AMV 粒度变粗,松装密度变大,含水量降低。

3)PAM的加入提高了AMV 的松装密度、粒度,降低了其含水量,故在生产过程中提高了可操作性,降低了偏钒酸铵烘干过程中的粉尘,节约了烘干成本,改善了工作环境,使得后续产品粒度亦得到改善。

4)PAM的加入,使得AMV 的晶体从团聚的细小晶体变为颗粒粗大的完美单晶。