火电厂湿法烟气脱硫系统特性分析及故障仿真

张锦航, 乔宗良, 司风琪, 马 欢, 汪 勇, 陈荣泽

(1. 东南大学 能源与环境学院,南京 210096;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

湿法烟气脱硫(WFGD)技术是当前大型燃煤电厂烟气脱硫的主要技术。近年来,随着国家对环保要求的不断提高,SO2排放质量浓度标准已经从原来的200 mg/m3降低至35 mg/m3,很多燃煤机组进行了超低排放改造。作为WFGD系统的核心设备,脱硫塔的设计、运行情况直接影响着脱硫效率。脱硫塔的运行环境较为恶劣时,经常会出现喷淋管堵塞、浆液恶化、除雾器堵塞等故障,严重影响脱硫系统运行的稳定性[1]。

随着计算流体动力学(CFD)技术的发展,已有许多研究人员利用数值模拟的手段建立脱硫系统的流动模型。美国巴布科克·威尔科克斯公司率先将CFD技术引入脱硫系统的设计与改进中[2],通过在脱硫塔中增加开孔托盘的方法增强气液之间的传质,提高脱硫效率。林永明等[3]利用FLUENT软件对300 MW燃煤机组WFGD系统喷淋塔内的阻力特性进行了数值模拟,着重考察了不同塔径、喷淋层间距和喷淋层数等设计条件,以及不同负荷、液气比等运行工况下脱硫塔内的阻力特性。针对脱硫塔内SO2的吸收过程,也有许多研究人员进行了建模。ALTWICKER E R等[4]考察了单液滴吸收SO2的传质及反应特性,基于渗透理论建立了液相传质系数的计算模型。MAROCCO L[5]探索了脱硫塔内热质传递与液相内部化学反应的相互影响,预测了脱硫喷淋装置的压降与吸收性能并验证了计算模型的适用性。曲江源等[6]建立了流动、化学反应、传质耦合的脱硫系统模型,并基于上述模型预测了脱硫塔内流动、SO2吸收及液滴pH分布等特性。虽然针对脱硫系统的建模已有大量研究,但是目前针对脱硫系统故障工况下特性的研究较少。因此,研究脱硫系统故障工况下的特性,有助于针对不同故障采取相应的防范手段。

笔者建立耦合化学反应、流动、传质、传热模型的脱硫系统模型,基于该模型,分别对正常工况及故障工况下脱硫系统的特性进行分析。同时,探究浆液pH过低及喷淋管堵塞这2种脱硫系统常见故障对脱硫塔性能的影响,为后续故障诊断提供依据。

1 模拟对象及数学模型

1.1 模拟对象

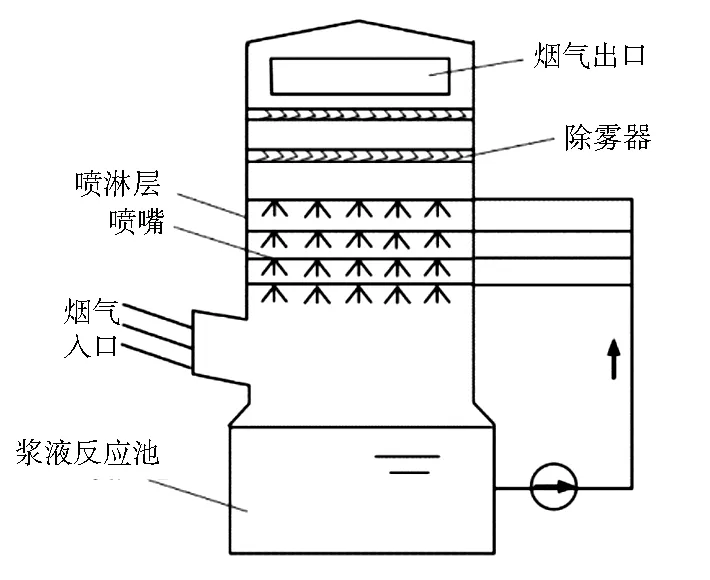

模拟对象为某330 MW燃煤机组WFGD系统脱硫塔,其结构见图1。原烟气从塔底烟道入口流入,与喷淋层喷出的石灰石浆液逆流接触,从而脱除烟气中的SO2[7]。

图1 WFGD系统脱硫塔模型

脱硫塔的计算高度为25.1 m,塔内布置4层喷淋层,布置高度分别为9.75 m、11.45 m、13.15 m、14.85 m。考虑到模型的运算时间,将喷淋层、除雾器部分简化为多孔介质模型。每层喷淋层布置125个喷嘴,喷嘴采用单向空心锥雾化喷嘴。建模时主要考虑脱硫塔内烟气中SO2与浆液的吸收过程,因此进行了一定的简化,不考虑浆液反应池的影响[8]。为了满足工程应用精度要求并兼顾计算时的经济性,对于脱硫塔内烟气与液滴的两相流进行了如下假设[6]:

(1) 将烟气作为理想气体,同时将液滴作为多组分刚性颗粒,不考虑由于蒸发、传质等引起的液滴曳力系数的变化。

(2) 忽略浆液池对SO2的吸收,计算区域为浆液池以上部分。

(3) 除雾器、喷淋层管道对于流动的阻碍作用采用多孔介质进行处理。

(4) 假设喷淋浆液接触到壁面后顺壁面流下。计算过程中液滴碰到壁面即停止计算液滴轨迹及由此产生的源项。

(5) 将液滴内化学反应视为快速反应,溶质组分可在瞬间达到平衡状态。

1.2 数学模型

1.2.1 液滴蒸发控制方程

对于液滴颗粒的蒸发过程,其传质推动力为主流烟气中水蒸气分压力与液滴表面温度下对应的饱和水压力的差。使用FLUENT软件中用户自定义函数(UDF)功能将水蒸发的传质速率项作为源项,同时与连续相的计算过程进行耦合。

传质速率的计算公式为:

vH2O=kH2O(pH2O-pH2O, s)AdMH2O

(1)

式中:vH2O为水蒸气传质速率;kH2O为水蒸气传质系数;pH2O为烟气中水蒸气分压力;pH2O, s为液滴表面温度下对应的饱和水压力;MH2O为水的相对分子质量;Ad为液滴表面积。

水蒸气传质系数的关联式[9]为:

(2)

式中:DH2O为水蒸气的扩散率;Red为液滴雷诺数;Pr为普朗特数;d为液滴粒径;R为气体常数;Td为液滴温度。

1.2.2 SO2吸收控制方程

脱硫过程是化学吸收过程,由于SO2的吸收为快速反应过程,反应速率应由传质速率决定[10]。根据上述的简化和假设,模型计算仅需要考虑吸收区SO2的传质过程,采用双膜理论建立SO2的传质模型,其相关控制方程如下:

vSO2=kG(pSO2-cl, SO2/HSO2)AdMSO2

(3)

式中:vSO2为SO2传质速率;kG为总传质系数;pSO2为烟气中SO2分压力;cl, SO2为液滴中SO2的浓度;HSO2为SO2热力学平衡常数;MSO2为SO2的相对分子质量。

总传质系数的关联式为:

(4)

式中:kg, SO2为气膜内SO2传质系数;kl, SO2为液膜内SO2传质系数;E为传质增强因子,参照文献[11]取值。

气膜内SO2传质系数的计算公式为:

(pg0/pg)

(5)

式中:Tg为气相温度;Tg0为气相标准状况温度;pg为气相压力;pg0为气相标准状况压力。

液膜内SO2传质系数的计算公式为:

(6)

式中:Dl, SO2为SO2在液相的扩散率;σd为液滴表面张力;md为液滴质量。

1.2.3 液滴内离子反应方程

液滴内的离子反应包括SO2吸收、吸收剂溶解、氧化及结晶反应[12]。基于前文的假设只考虑SO2的吸收和中和过程,得到反应方程为:

(7)

当液滴在计算区域中时,可以假设吸收和中和反应处于平衡状态。这些平衡方程与硫的质量平衡、碳的质量平衡、电中性平衡方程可以构成8个非线性代数方程组,可以在求解每个液滴轨道计算中得到液滴内8种离子的浓度[10]。

化学反应的平衡常数与液滴温度的关系为:

lnK=A+B/Td+ClnTd+DTd

(8)

式中:K为化学反应平衡常数;A、B、C、D均为系数,参照文献[13]取值。

1.2.4 计算条件与数值求解

以机组满负荷工况为计算条件,脱硫塔内入口烟气速度为12 m/s,入口烟气温度为150 ℃,SO2初始质量浓度为5 000 mg/m3。入口为速度入口边界,出口为压力出口边界;脱硫塔壁面设置为无滑移、绝热边界。

对于离散相液滴的计算,根据设计图纸,设定每个喷嘴的坐标,同时计算大量的液滴在脱硫塔内的运动轨迹。共有4层喷淋层,每层喷淋体积流量为6 000 m3/h,液滴密度为1 140 kg/m3,液滴温度设置为50 ℃,液滴初始pH为5.5。模拟过程中将液滴的初始粒径设置为0.5~5.0 mm,共分为10组,每组间隔0.5 mm。液滴粒径分布符合Rosin-Rammler分布,即

(9)

液滴与脱硫塔壁面碰撞后即停止液滴轨道计算,边界条件为trap;烟气入口与出口位置设置边界条件为escape。

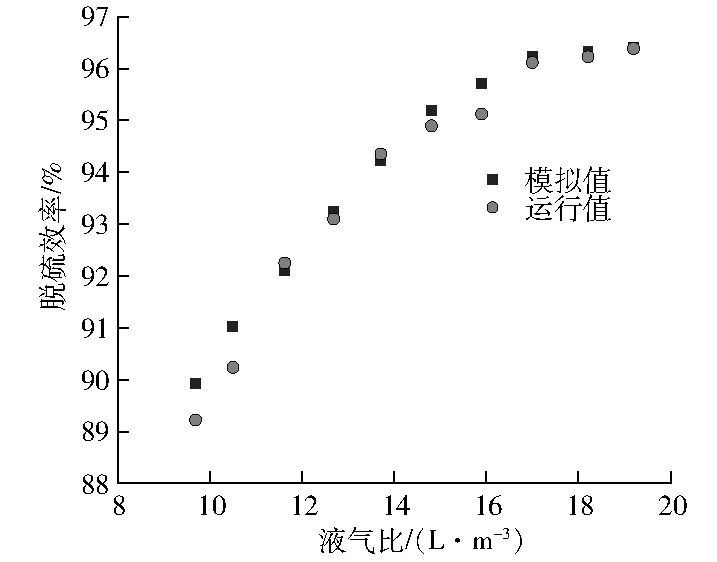

1.2.5 模型验证

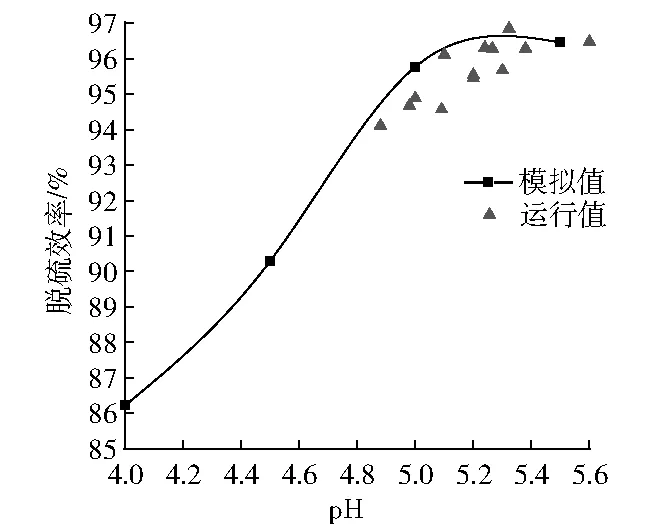

图2为不同液气比下脱硫效率运行值与模拟值的对比,结果表明该模型模拟值与运行值较为吻合,可将其用于后续分析。

图2 不同液气比下脱硫效率模拟值与运行值的对比

2 脱硫系统特性分析

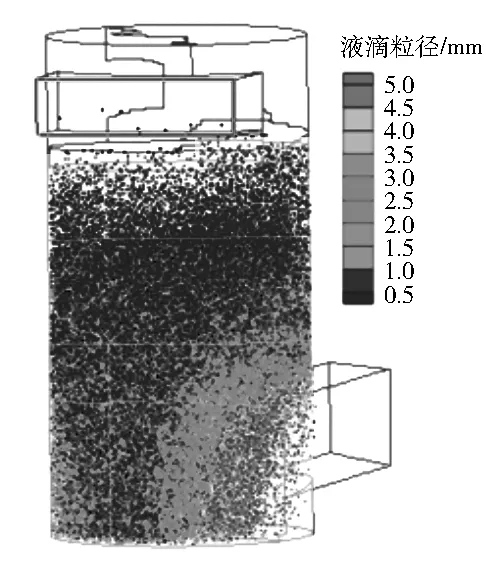

2.1 液滴运动特征

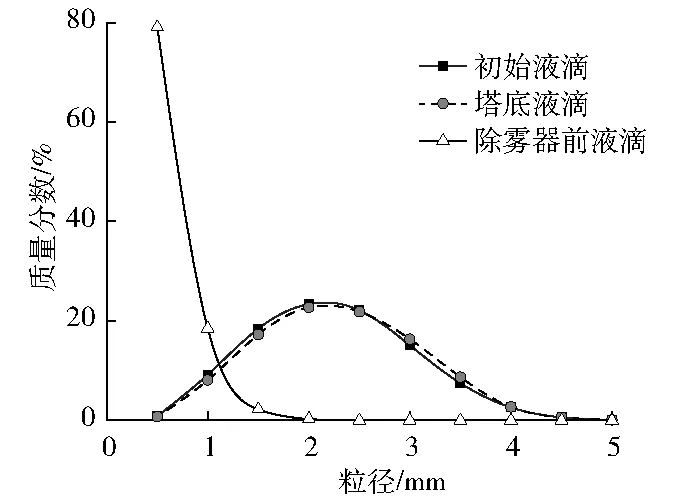

图3为满负荷时脱硫塔内液滴分布的情况。雾化液滴在连续不断地从喷淋层均匀向下喷射的过程中,同时也受到烟气的逆向冲击。粒径较大的液滴,质量也较大,在下落过程中的惯性较大,因此这些液滴集中分布在脱硫塔底部区域。对于小尺寸的液滴,尤其粒径在2.0 mm以下的液滴,其运动惯性较小,很容易被烟气夹带,所以在SO2脱除过程中也伴随大量小尺寸液滴被烟气夹带至除雾器区域的过程[14]。

图3 脱硫塔内液滴粒径分布

图4为塔内不同截面位置处液滴粒径分布。由图4可得:除雾器前截面液滴粒径小于0.5 mm的液滴质量分数为79%,液滴粒径大于2.0 mm的液滴质量分数约为0%;塔底截面不同粒径液滴的质量分数分布与初始液滴的质量分数分布基本一致。这表明脱硫塔内烟气夹带的液滴大部分为粒径小于2.0 mm的细小颗粒,应重点关注这部分液滴对除雾器的影响。

图4 不同截面处液滴粒径分布

2.2 液滴pH分布

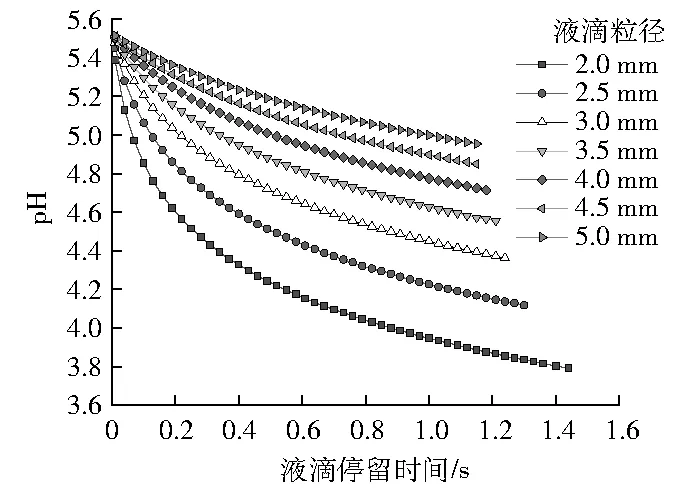

液滴pH是WFGD系统中的重要监测参数,通常推荐的pH运行值为5.2~6.0。以第1层喷淋管靠近入口烟气侧的2个喷嘴为研究对象,研究喷淋液滴在下落过程中pH的变化。

图 5为不同粒径液滴在下落过程中pH的变化。由图5可得:粒径为2.0 mm的液滴在塔内的停留时间约为1.42 s。随着粒径的增加,液滴在脱硫塔中的停留时间变短,粒径为5.0 mm的液滴的停留时间约为1.22 s。大粒径(d=5.0 mm)液滴在停留时间内,pH平均下降速率为0.25 s-1;而小粒径(d=2.0 mm)液滴在停留时间内,pH平均下降速率为1.2 s-1。粒径较大的液滴在塔内停留时间较短,并且吸收容量较大,因此pH下降较慢;而粒径较小的液滴由于自身惯性较小,更容易跟随烟气在塔内运动,在塔内停留时间较长,并且吸收容量较小,因此pH下降较快。

图5 不同粒径液滴pH分布

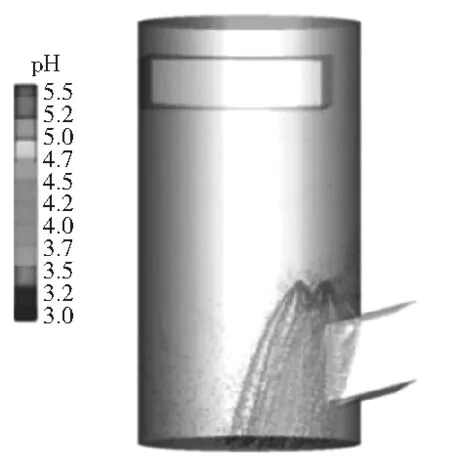

图6为喷嘴喷出的液滴在下落过程中pH的变化。当入口烟气侧的液滴在开始下落时,液滴pH能够保持在5.0以上。随着下落过程的逐渐进行,液滴下落到传热、传质最剧烈的烟气入口区域,该处气相SO2浓度较大,液滴内溶解的SO2浓度较小。根据传质模型,该处烟气中气相SO2传质推动力较大,SO2吸收也最剧烈。在液滴继续下落的过程中,液滴中SO2浓度中不断累积,传质推动力逐渐下降,液滴pH下降速率也逐渐减小。在经过烟气入口处后,由于液滴pH的降低,液滴的吸收容量也逐渐趋于饱和。

图6 喷嘴喷出的液滴在下落过程中pH的变化

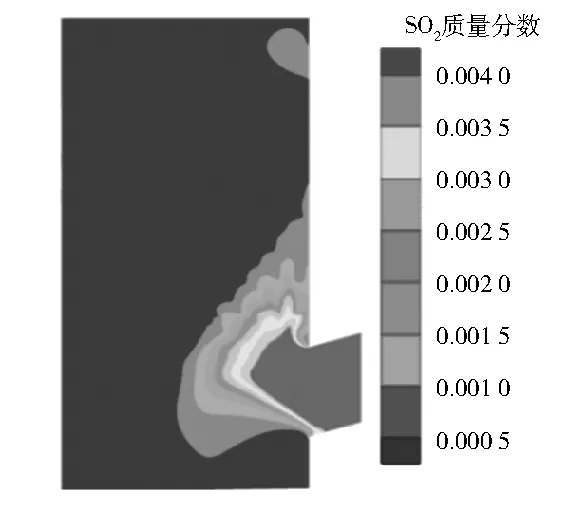

2.3 塔内SO2质量分数分布

脱硫塔纵向中轴面SO2质量分数分布见图7。在烟气入口处,由于烟气流速较快,此处气流产生偏斜,液滴浓度较低,没有足量的喷淋液滴对高浓度的SO2进行吸收,故SO2浓度较高。远离烟气入口处的喷淋液滴浓度较大,对于SO2的脱除作用较强,SO2质量分数很快降低并趋近于零。

图7 脱硫塔纵向中轴面SO2质量分数分布

图8为脱硫塔塔内不同高度处SO2质量分数的径向分布。分别在4层喷淋层下方设置监测面,监测面高度分别为9.7 m、11.4 m、13.1 m、14.8 m。由图8可得:随着高度的逐渐增加,塔内SO2质量分数分布逐渐变得均匀。在经过第1层喷淋层后,整体上SO2浓度已经减少大半;在第4层喷淋层(14.8 m)处,SO2浓度的径向分布偏差已逐渐消失。径向分布偏差主要是由脱硫塔内的速度偏差导致的。局部烟气速度增大,导致局部液气比降低,进而降低液滴对SO2的吸收作用,故SO2的浓度较大。

图8 不同高度处SO2质量分数的径向分布

3 故障工况模拟及分析

3.1 液滴pH过低的影响

选取某330 MW燃煤机组WFGD系统作为建模对象。针对脱硫塔内常见的喷淋管堵塞、液滴pH过低这2种故障进行数值模拟,探究故障工况下脱硫塔内的流动与吸收特性。

影响液滴品质的因素有很多,最明显的因素有液滴pH、石灰石种类等。基于液滴内离子的反应模型,模拟了液滴pH低于正常运行值时,脱硫效率及液滴pH在下落过程中的变化。图9为液滴pH与脱硫效率的关系。

图9 液滴pH与脱硫效率的关系

由图9可得:随着液滴pH的逐渐降低,脱硫效率也逐渐下降,并且当液滴初始pH小于5时,下降速率逐渐加快。SO2吸收过程中总传质系数主要受到增强因子的控制,增强因子是与pH密切相关的函数。随着液滴pH的下降,增强因子逐渐下降[15],总传质系数也随之减小,液滴吸收SO2的传质推动力也减小。初始液滴pH由5.5降低到4.5时,脱硫效率由96.4%降低到90.3%。

3.2 喷淋管堵塞的影响

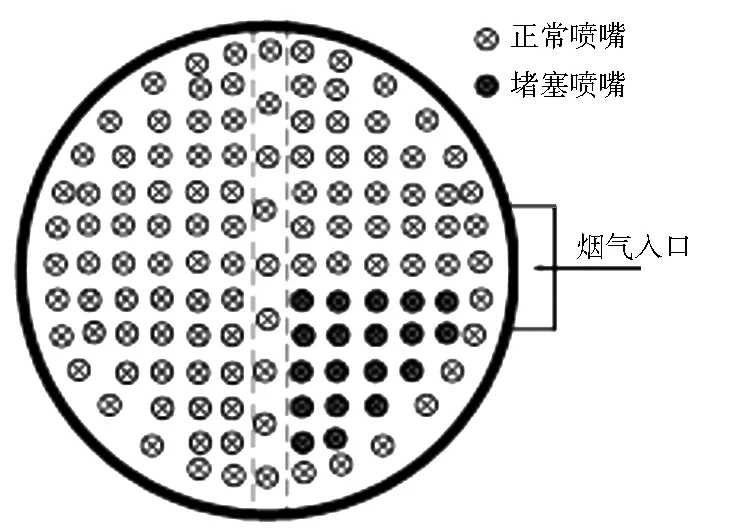

第1层喷淋管最靠近干湿界面交界的区域,该处喷淋管最容易发生堵塞故障[16]。因此,假设靠近烟气入口处的第1层喷淋管发生堵塞。为了更明显地观察到喷淋管堵塞对脱硫系统的影响,以第1层喷淋管喷嘴靠近烟气入口侧区域的19个喷嘴堵塞为例,探究喷淋层发生局部堵塞对塔内流场及脱硫效率的影响。图10为喷淋管堵塞区域。

图10 喷淋管堵塞区域

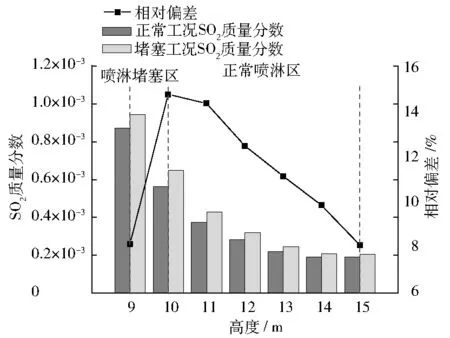

图11为正常工况与第1层喷淋管部分喷嘴堵塞时各高度SO2质量分数分布的对比。与正常工况相比,当第1层喷淋管局部堵塞时,与正常工况相比,10 m处的堵塞区域SO2质量分数增加14.9%,而15 m处的堵塞区域SO2质量分数增加8.1%。这主要是因为设计喷淋塔时留有一定的裕量,第2、3、4层的喷淋管可以继续吸收因第1层喷淋管堵塞而逃逸的SO2。因此,随着高度的提升,局部堵塞造成SO2质量分数升高的影响逐渐减弱。

图11 堵塞与正常工况SO2质量分数分布的对比

4 结语

分析了脱硫塔内液滴pH分布特性及SO2质量分数分布特性,并且针对喷淋管堵塞、液滴pH过低这2种常见故障进行了仿真,得到的主要结论为:

(1) 当第1层喷淋管靠近烟气入口侧19个喷嘴堵塞时,与正常工况相比,堵塞区域SO2质量分数会增加。随着高度的提升,局部堵塞造成SO2质量分数升高的影响逐渐减弱。

(2) 当液滴pH由5.5下降至4.5时,脱硫效率由96.4%降低到90.3%,并且下降速率逐渐增加。