蒸汽发生器水室封头与管束组件环缝制造工艺分析

龙会松

(国核示范电站有限责任公司, 山东荣成 264300)

三代核电AP1000蒸汽发生器是按照西屋技术文件进行制造的,主体结构由上封头、上筒体E、上筒体D、锥体、下筒体C、下筒体B、下筒体A、管板、水室封头9大锻件组焊而成[1]。CAP1400蒸汽发生器是在引进、消化、吸收AP1000蒸汽发生器设计文件的基础上研制而成的。与AP1000蒸汽发生器相比,CAP1400蒸汽发生器换热管数量更多、重量更大、结构更紧凑、制造难度大。在国内外暂无相关制造经验的情况下,制造厂通过自主研发创新,最终探索出装配、焊接、热处理、无损检测等工艺方案,有效促进核电设备国产化,为后续批量化建设奠定良好基础。

1 装配

1.1 准备工作

蒸汽发生器管板-水室封头环缝母材为SA508Gr.3Cl.2低合金钢锻件,焊缝填充材料为低合金钢焊材,焊缝设计厚度为284 mm,内径为4 444 mm,在对接工作开展前,应完成以下准备工作:

(1) 组织机构。制造厂应成立环缝对接焊组织,做到管理上有人负责,技术上有人把关,质量上有人监督检查。

(2) 工艺规程。制造厂应根据上游技术文件及厂内工艺要求编制工艺评定报告、工艺规程,并报采购方或设计方批准认可。

(3) 焊工资质。环缝装配焊接人员应满足民用核安全设备焊工焊接操作工资格管理规定要求,环缝装配应尽可能选择熟练焊工。

(4) 填充材料。环缝装配焊接所需的焊条、焊丝、焊剂等验收合格,满足采购技术文件要求。

(5) 设备及工器具。所用的焊机、测量仪表等经过检查评定,均应在合格有效期内。

(6) 环境状况。环缝坡口无锈蚀、油污,坡口尺寸满足图纸要求,坡口表面无损检测合格。装配焊接车间清洁度、照明等满足环缝装配焊接要求。

1.2 装配及检查

管束组件固定,水室封头采用吊车、手拉葫芦、钢丝绳等工具与管板进行装配。当装配尺寸检查合格时,在环缝周围整圈均匀装配焊接拉筋进行固定,主要检查内容为:管板、水室封头环向标志线应对齐;环缝内外径径向错边不大于3 mm;环缝坡口圆周方向宽度基本一致,偏差不大于2 mm。

2 焊接

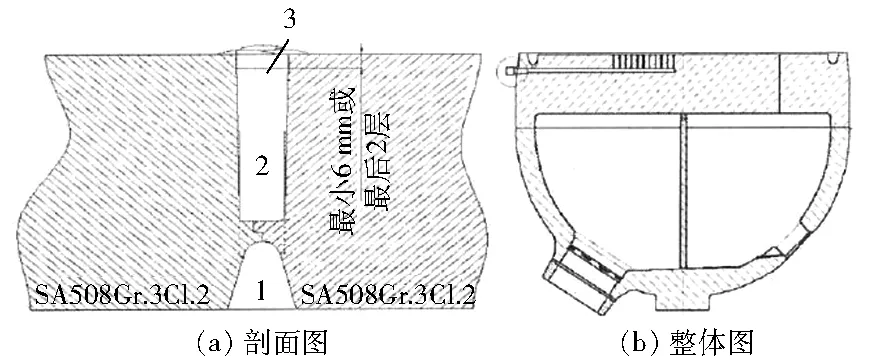

管板-水室封头环缝坡口见图1。焊接过程主要分为内侧手工电弧焊、外侧清根、外侧自动埋弧焊、内侧不锈钢堆焊。

1—内侧焊缝; 2—外侧焊缝; 3—盖面。图1 环缝坡口

2.1 内侧焊接

内侧焊接采用手工电弧焊,使用低合金钢焊条,焊条直径为4 mm,焊接电流为160 A,焊接电压为26 V,预热温度为150 ℃。焊前坡口表面应清理干净,无铁屑、油污、水分等污染物。焊接过程中需要控制层间温度,保证温度≤250 ℃;另外,需要注意监测焊后变形,定期测量环缝坡口宽度。

2.2 清根

内侧焊接完成后,应从外侧进行清根。控制清根厚度,应彻底清除工艺衬垫、根部焊道。清根过程中应避免损伤坡口两侧表面。根部清理干净后采用磁粉探伤。

2.3 外侧焊接

外侧焊接为自动埋弧焊,使用低合金钢焊丝,焊丝直径为4 mm,焊接电流为600 A,焊接电压为30 V,焊接速度为42 cm/min。焊接前检查环缝外侧坡口宽度满足图纸要求;坡口表面无铁屑、油污、水分等污染物;保证焊前环缝温度≥150 ℃。需要注意盖面焊道焊接参数,其焊接电流为550 A;焊接完成后应在250~400 ℃进行后热最少4 h[2]。

2.4 内侧堆焊

环缝内侧堆焊厚度最少为4 mm,首层焊材为309不锈钢,其余焊材为308不锈钢,直径为4 mm,焊接电流为150 A,焊接电压为26V,焊接速度为24 cm/min。内侧堆焊质量控制要点与内侧环缝手工电弧焊基本一致。

3 热处理及防变形控制

3.1 热处理

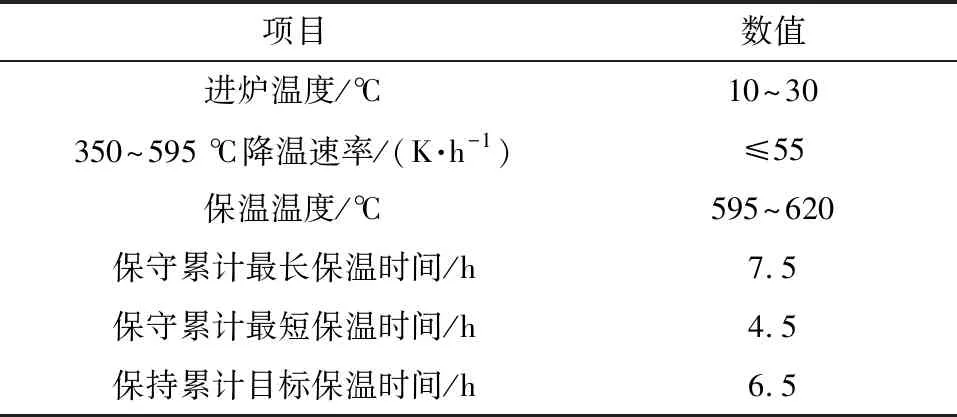

根据ASME规范[3]和设备技术规格书要求,蒸汽发生器管板-水室封头环缝在装焊后应进行消应力热处理。受现场条件影响,该环缝只能通过局部电加热方式进行热处理,基本要求见表1,其中350 ℃以下升温速率不限[4]。

表1 热处理要求

3.2 防变形控制

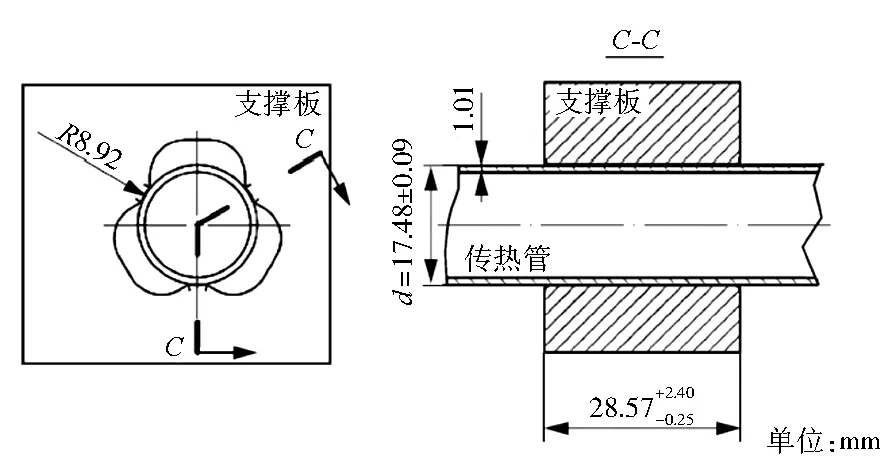

根据蒸汽发生器设计图纸,传热管直径为17.48 mm,支撑板三叶孔内圆直径为17.84 mm,厚度为28.57 mm(见图2)。理论上传热管和支撑板相隔120°处各有0.18 mm的名义间隙,当传热管或支撑板发生相对1.136°变化时,传热管将与支撑板3个点接触。当受力大于管子屈服强度极限时,将产生永久的塑性变形。对管内进行涡流检测,损伤位置会产生电压信号,一般认为电压信号超过0.5 V的管壁的永久塑性变形引起的局部损伤就可能会降低管子的寿命。

图2 管子支撑板结构和尺寸

在热处理期间,由于环缝管板一次侧温度高于二次侧,导致管板朝着一次侧表面方向发生变形,带动拉杆将管子支撑板中心拉向管板,从而造成管束与支撑板接触引起传热管产生永久塑性变形,所以在局部热处理过程中需要增加风机控制减少一二次侧温差,主要方案如下:

(1) 设备增加。准备3台风机(1号、2号、3号),其中3号风机具备加热功能(称为3号热风机),排出气体温度最高可达到180 ℃。各风机的流量可以调节,风机应带有过滤器。

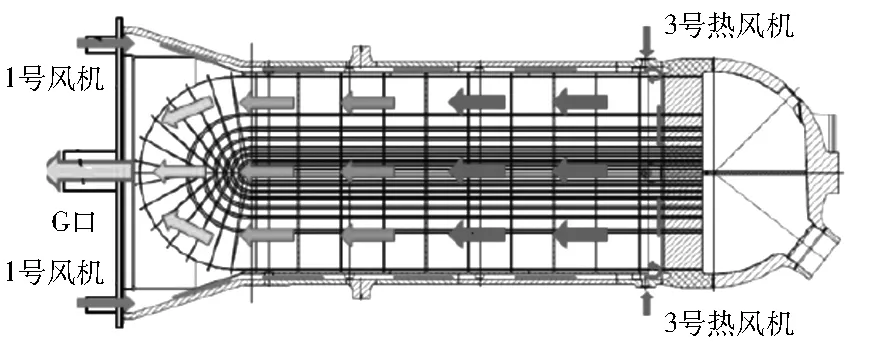

(2) 设备布置。风机总体布置见图3。

图3 风机布置图

1号风机出口分为12根导管,分别接入下降通道的12个位置,使空气通过下筒体与套筒构成的环形下降通道流至管板二次侧;2号风机出口1根软管接入工装G口;3号热风机通过4根导管与蒸汽发生器手孔相连接。

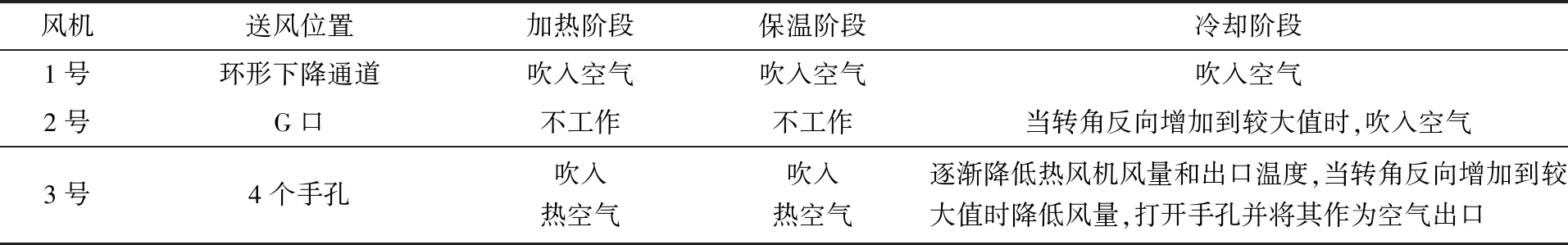

(3) 操作控制。由于存在一定的热滞后效应,在支撑板转角达到许用值(0.85°)之前,就需要采取控制措施。在加热阶段,可以通过增加3号热风机的温度或者是调节3号热风机和1号风机的风量配比,提高二次侧空气温度,以降低支撑板转角。当支撑板转角增加速率过快时,则需要停止加热片升温或者适当降低加热片温度。在冷却阶段,如果转角测量值迅速接近许用值,可以按照以下优先顺序调节3号热风机参数:在冷却初期适当增加3号热风机出口温度;在冷却中后期降低3号热风机出口温度和风量,切换3号热风机和2号风机,增大2号风机的风量;停止加热片降温(保温);加热片适当升温。总体控制见表2。

表2 风机运行控制表

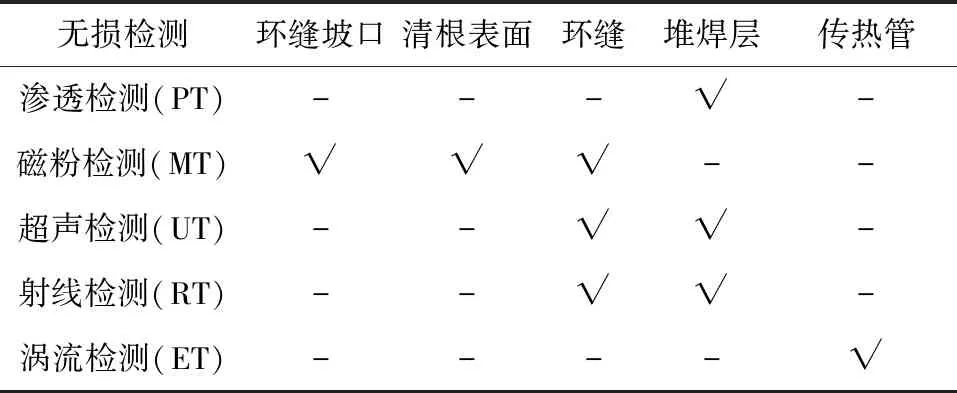

4 无损检测

根据ASME规范和设备规格书要求,水室封头与管束组件环缝在装焊及热处理后应进行无损检测,主要内容见表3(-代表不适用、√代表适用)。

表3 焊缝无损检测

5 结语

通过制定详细的技术方案、全方位落实生产制造资源,做好先决条件检查和过程管控,制造厂顺利完成了管板-水室封头环缝装配、焊接及局部热处理,无损检测全部合格,各项工序一次成功,为实现产品交付提供保障。全面技术性地总结各项工序的工作控制要点,为后续项目设备制造提供一定的参考借鉴,在实际工作中可以加以优化和运用,切实保障产品制造质量,落实核安全责任。