脱硫废水旁路热烟气蒸发对烟气组分的影响

蔡晨健, 刘峰均, 陈 恒, 詹凌霄, 顾丽燕, 杨林军

(东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096)

湿法烟气脱硫过程中,脱硫浆液中不断富集的Cl-会导致脱硫效率下降,并且腐蚀脱硫装置。为了避免影响脱硫装置的正常运行,需要定期排出一部分脱硫浆液以控制浆液中的Cl-浓度,脱硫浆液经石膏分离后的滤液即为脱硫废水[1-3]。脱硫废水量受煤种、机组负荷等影响,水质波动较大,其主要成分包括硫酸盐、亚硫酸盐、氯化盐、重金属和悬浮物等,其中很多成分是国家环保标准中要求严格控制的第一类污染物,由于脱硫废水水质的特殊性使得其处理难度较大[4-5]。

目前,脱硫废水零排放工艺主要有蒸发结晶、热烟气蒸发处理工艺等[6],其中,热烟气蒸发处理工艺主要包括主烟道蒸发工艺和旁路热烟气蒸发工艺[7-8]。脱硫废水旁路热烟气蒸发技术可进一步分为旁路烟道蒸发技术与旁路干燥塔蒸发技术。

旁路干燥塔蒸发技术利用旋转雾化器将废水雾化后喷入干燥塔内,并引入空气预热器前的热烟气作为热源,在干燥塔内将废水蒸发。废水蒸发后的水蒸气进入烟气中,废水蒸发析出的粗盐颗粒落入干燥塔底端被收集转运,废水蒸发析出的细盐颗粒随烟气进入后续除尘设备处理。旁路干燥塔蒸发技术将脱硫废水处理系统独立于主机组之外,基本不影响主机组运行,并且对复杂水质的适应性高,系统稳定性好且易于维护,是一种具有较好应用前景的脱硫废水零排放技术[9-14]。然而,由于干燥系统内脱硫废水与热烟气的热质传递,废水中的盐分蒸发析出、水分蒸发进入烟气,以及喷雾干燥过程对原烟气中污染物的脱除,可能对烟气组分存在影响,目前国内外对此研究较少。

笔者开展了不同工况、不同废水下的旋转喷雾蒸发试验,探究旁路干燥塔蒸发工艺对烟气组分的影响;对某330 MW机组示范工程装置开展烟气组分影响测试,建立脱硫废水旁路热烟气蒸发系统物料平衡模型,计算干燥塔出口烟气各组分浓度。将试验结果与测试结果进行对比以验证模型的合理性。

1 试验装置及分析测试方法

1.1 试验装置

脱硫废水旁路热烟气蒸发系统由全自动燃煤锅炉、缓冲罐、选择性催化还原(SCR)脱硝反应器、喷雾干燥系统、电除尘器、湿法脱硫装置和测试控制系统等组成(见图1)。干燥塔为旋转喷雾式,塔径为1.6 m、塔高为6.5 m,塔内设有LPG-50型旋转雾化器,该雾化器采用机械式齿轮两级增速,试验工况下设定转速为12 000 r/min,雾化盘选用直径为120 mm、通道高度为9 mm、通道数为12的耐磨雾化盘;干燥塔顶部设有蜗壳式烟气分布器。

图1 脱硫废水旁路热烟气蒸发系统示意图

脱硫废水旁路干燥塔蒸发技术的工艺流程为:全自动燃煤锅炉产生的热烟气或经电加热器产生的模拟热烟气通过干燥塔顶部的烟气分布器均匀进入干燥塔内,脱硫废水经泵输送至干燥塔顶部的旋转雾化器内被雾化成细雾滴,细雾滴与模拟烟气接触后,雾滴中的盐分干燥结晶析出。大部分粗颗粒产物落入干燥塔底部灰斗收集,而细颗粒产物则随烟气进入后续电除尘器和湿法脱硫装置被捕集。

1.2 分析测试方法

烟气粉尘浓度测试参考GB/T 16157—1996 《固定污染源中颗粒物测定与气态污染物采样方法》,采用WJ-60B型皮托管全自动烟尘采样仪在干燥塔进、出口烟道采样孔处采集。烟气中HCl浓度的测试参考HJ 549—2009 《环境空气和废气 氯化氢的测定 离子色谱法(暂行)》,由离子色谱仪分析碱性吸收液中的Cl-浓度得到。烟气中SO2、NOx含量采用紫外烟气分析仪在线测试,烟气中水蒸气含量采用HMS545P型烟气水分仪在线测试。

2 结果分析

2.1 对干燥塔出口烟气粉尘浓度的影响

脱硫废水在干燥塔内蒸发的过程中,蒸发析出的盐分进入烟气导致烟气粉尘浓度增加;同时,由于烟气沿塔内壁螺旋式向下运动,粉尘在离心力和重力的作用下,部分颗粒物会沉降到干燥塔底部灰仓中被收集。干燥塔起到旋风分离的功效,使得干燥塔出口烟气粉尘浓度有可能低于进口烟气粉尘浓度[15]。

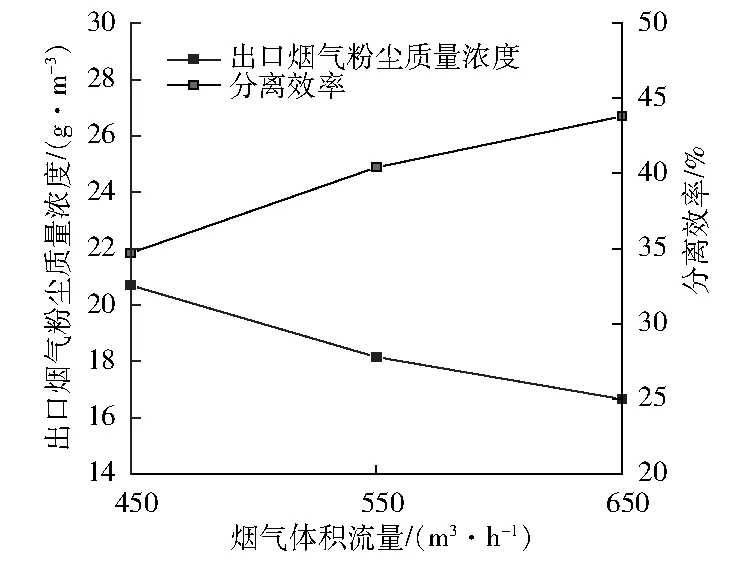

为考察废水蒸发盐分析出和干燥塔粉尘分离捕集作用对干燥塔出口烟气粉尘浓度的影响,干燥塔粉尘分离效率即出口烟气粉尘流量占进口烟气粉尘流量和废水蒸发析出固体流量之和的比值。采用含固质量分数约5%的中盐脱硫废水,在进口烟气温度为360 ℃、烟气粉尘质量浓度为25 g/m3、废水体积流量为50 L/h的工况下,分别在450 m3/h、550 m3/h和650 m3/h烟气体积流量下展开试验,试验结果见图2。

图2 烟气流量对干燥塔分离效率的影响

由图2可见:虽然废水蒸发析出盐分增加了烟气粉尘浓度,但是由于干燥塔具有一定的分离效率,干燥塔出口烟气粉尘浓度反而有所下降;并且随着烟气量的增加,分离效率逐渐增大。此外,选取同种脱硫废水,在进口烟气温度为360 ℃、烟气粉尘质量浓度为25 g/m3、烟气体积流量为600 m3/h的工况下,在不喷废水和不同废水体积流量下展开试验,试验结果见图3。

图3 废水流量对干燥塔分离效率的影响

由图3可见:干燥塔出口烟气粉尘浓度较进口略有下降。这是由于随着喷入废水流量的增大,虽然废水蒸发析出盐分增加,但是促进了废水雾滴与烟气粉尘的碰撞团聚,形成大粒径颗粒落入干燥塔底;同时,喷入废水流量增加导致气相体积增加,进而使得干燥塔分离效率增大。

2.2 对干燥塔出口烟气气相组分的影响

脱硫废水在干燥塔干燥的过程中,废水中少量Cl-会以HCl形态析出进入烟气[16]。一方面废水中Cl-在蒸发过程中与阳离子结合生成氯化盐及氯化盐结晶水合物(主要有MgCl2、MgCl2·6H2O、CaCl2、CaCl2·6H2O、NaCl等),部分氯化盐(如MgCl2、MgCl2·6H2O)在塔内高温氛围下易热解析出HCl;另一方面位于塔顶部的蒸发核心区温度较高,可促进金属阳离子的水解反应及水的电离,增大了HCl析出比例(质量比,下同)[17-18]。

为探究烟气温度、脱硫废水pH对HCl析出的影响,在进口烟气温度分别为360 ℃、320 ℃、280 ℃时,烟气体积流量为600 m3/h、进口烟气HCl质量浓度为50 mg/m3、废水体积流量为50 L/h的工况下,分别采用中盐脱硫废水原水(pH=6.0,Cl-质量浓度为20 000 mg/L)、加浓硫酸调制后的弱酸性中盐脱硫废水(pH=3.0,Cl-质量浓度为20 000 mg/L)、经石灰石调质后的弱碱性中盐脱硫废水(pH=9.0,Cl-质量浓度为20 000 mg/L)展开试验,试验结果见图4。

图4 烟气温度及脱硫废水pH对HCl析出的影响

由图4可见:随着烟气温度的升高,HCl析出比例逐渐增大,这主要是由于温度的提升促进了金属氯化盐溶液的水解和氯化盐结晶水合物的热解;随着pH的升高,HCl析出比例逐渐降低,其主要原因是HCl的析出与H+浓度紧密相关,pH升高降低了溶液中H+浓度,抑制溶液中H+与Cl-结合生成HCl,并促使溶液中的金属阳离子(Mg+、Ca+等)为维持电离平衡而与OH-结合生成微溶性Mg(OH)2、Ca(OH)2等,进而导致氯化盐析出比例下降,减少了因氯化盐热解而生成的HCl。在实际工程中,热烟气温度与机组负荷相关,难以调控,可考虑添加石灰乳将脱硫废水调至弱碱性以抑制废水中Cl-以HCl形式析出。

由于脱硫废水旁路热烟气蒸发系统布置在湿法脱硫系统前,抽取脱硝反应器和空气预热器之间的燃煤烟气在干燥塔中与脱硫废水液滴热质传递过程中,可能会对烟气中的SO2具有一定的脱除效果。为考察脱硫废水pH对SO2脱除效率的影响,在进口烟气温度为360 ℃、烟气体积流量为600 m3/h、废水体积流量为50 L/h、进口SO2质量浓度为1 800 mg/m3的工况下,分别采用中盐脱硫废水原水、经石灰石调质后的弱碱性中盐脱硫废水展开试验。经重复测试发现,采用中盐脱硫废水原水时,干燥塔进出口SO2浓度无明显变化;经石灰石调质后的弱碱性中盐脱硫废水在喷雾蒸发过程中约有20%的脱硫效率,使得干燥塔进口SO2浓度降低约20%。这主要是由于脱硫反应的基础是酸碱中和,提高pH可提供碱性氛围,增大气液传质系数,提高SO2吸收速率,促进脱硫反应进行,进而降低了干燥塔出口SO2浓度。

脱硫废水在干燥塔蒸发过程中,液态废水雾滴汽化后,以水蒸气的形式随热烟气离开干燥塔,依次进入电除尘器和石灰石-石膏湿法脱硫(WFGD)系统,在WFGD过程中绝大部分水蒸气冷凝返回脱硫浆液,可降低WFGD系统耗水量。为考察进口烟气温度、脱硫废水量对出口烟气相对湿度的影响,在进口烟气温度分别为280 ℃、300 ℃、360 ℃时,进口烟气相对湿度为8%、烟气体积流量为600 m3/h的工况下,采用含固质量分数约5%的中盐脱硫废水展开试验,废水体积流量分别为40 L/h 、50 L/h、60 L/h,试验结果见图5。

图5 脱硫废水量及进口烟气温度对出口烟气相对湿度的影响

由图5可见:随着进口烟气温度的升高,出口烟气相对湿度略有提升,这是因为烟气温度升高会加速蒸发速率,水分进入烟气使得烟气相对湿度上升;随着脱硫废水量的提高,出口烟气相对湿度增大,这是因为气液比降低会导致进入烟气中的水分增多,烟气相对湿度增大。

3 示范工程测试结果

表1 脱硫废水旁路热烟气蒸发系统烟气污染物测试结果

由表1可见:脱硫废水旁路热烟气蒸发系统会导致干燥塔出口烟气含水率提高约108%,粉尘质量浓度降低约15.8%,HCl质量浓度提高约380%。汇入主烟道后的总烟气比干燥塔进口烟气含水率仅提高约6.8%,粉尘质量浓度仅降低0.86%,HCl质量浓度提高约22.9%。由于脱硫废水偏酸性,因此干燥塔进出口SO2浓度基本不变。

4 烟气组分影响分析

在脱硫废水旁路热烟气蒸发系统中,脱硫废水雾滴汽化为水蒸气进入烟气中,脱硫废水中悬浮物及无机盐等成为干燥蒸发产物落入底部灰仓或随热烟气出塔。这一过程存在系统能量与物料平衡。为方便计算,物料以1 kg绝干物料为基准,烟气以1 kg绝干烟气为基准;烟气、脱硫废水料液及蒸发析出颗粒的焓值均以0 ℃物料的焓值作为基准。

针对某330 MW机组脱硫废水旁路热烟气蒸发系统运行参数,分别计算脱硫废水旁路热烟气蒸发系统的热量平衡、水汽平衡、盐灰平衡和氯平衡,并将计算结果与电厂实际运行测试数据进行对比。该机组脱硫废水基本属于中盐废水,含固质量浓度约为65 000 mg/L、Cl-质量浓度为20 000 mg/L、pH约为5.8;机组在BMCR工况下,抽取的空气预热器前的热烟气温度为335 ℃、粉尘质量浓度为25 g/m3、相对湿度为8%、HCl质量浓度为50 mg/m3、SO2质量浓度为1 850 mg/m3;当脱硫废水处理质量流量为5 500 kg/h时,出口烟气温度为170 ℃;塔底颗粒物的温度为90 ℃,含水率降至2%以下,密度为2 300 kg/m3,比热容为0.92 kJ/(kg·K)。

4.1 热量与水汽衡算

热量与水汽衡算的目的是确定空气预热器进口热烟气抽取量,以及计算干燥塔出口烟气的绝对湿度。针对增设的脱硫废水旁路热烟气蒸发系统建立热量平衡模型,相关公式如下:

Hin=qm1h1+qmL1h0

(1)

Hout=qm1h2+qmL2h3

(2)

qmh1+qmL1h0=qm1h2+qmL2h3+Hloss

(3)

式中:Hin为进入干燥塔的热流量,kJ/h;qm1为绝干烟气质量流量,kg/h;h1为干燥塔进口烟气的比焓,kJ/kg;qmL1为含固质量流量,kg/h;h0为干燥塔进口脱硫废水的比焓,kJ/kg;Hout为离开干燥塔的热流量,kJ/h;h2为干燥塔出口烟气的比焓,kJ/kg;qmL2为蒸发析出盐分质量流量,kg/h;h3为干燥塔出口颗粒的比焓,kJ/kg;Hloss为散热损失的热流量,kJ/h。

再针对增设的脱硫废水旁路热烟气蒸发系统建立水汽平衡模型,相关公式如下:

(4)

qmW=qm1(x2-x1)

(5)

式中:qmW为水分蒸发质量流量,kg/h;qmL0为脱硫废水处理质量流量,kg/h;w0为脱硫废水含固质量分数,%;w1为干燥颗粒含水率,%;x2为出口烟气绝对湿度;x1为进口烟气绝对湿度。

灌服驱虫药后48 h和144 h后,对上述20只山羊分别通过直肠采集粪便,标记后放置冷藏箱保存,送西北农林科技大学检测。

联立式(3)和式(5),可求解绝干烟气质量流量为75 647 kg/h,出口烟气绝对湿度为0.114,即相对湿度为18.3%。

根据绝干烟气质量流量和标准状况烟气密度,可得到进口烟气体积流量qV,in为:

(6)

式中:ρsc为标准状况烟气密度,kg/m3。

根据理想气体状态方程可计算出脱硫废水蒸发产生的水汽标准状况体积流量qV2为:

(7)

式中:n为理想气体物质的量,mol;R为理想气体常数,J/(mol·K);T为出口烟气的热力学温度,K;p为理想气体压强,取0.1 MPa;MH2O为水的摩尔质量,g/mol。

出口烟气标准状况体积流量qV,out为:

qV,out=qV,in+qV2

(8)

由式(6)~式(8)可计算得出进口烟气体积流量为59 276 m3/h,脱硫废水蒸发产生的水汽标准状况体积流量为11 254 m3/h,出口烟气标准状况体积流量为70 530 m3/h。

4.2 物料衡算

物料衡算的目的是确定脱硫废水旁路热烟气蒸发系统出口污染物浓度,验证该系统对烟气组分、后续设备及粉煤灰资源化利用的影响特性。脱硫废水蒸发过程中Cl-迁移转化特性试验结果表明,由于抽取烟气温度、脱硫废水pH的不同,脱硫废水中Cl-进入气相中的比例w5(质量比)总体在0.5%~15%。

出口烟气中HCl质量分数w4为:

(9)

式中:w2为脱硫废水Cl-的质量分数,%;ρHCl为HCl的质量浓度,mg/m3;Mr(HCl)为HCl的相对分子质量;Mr(Cl)为Cl的相对分子质量。

根据开展的脱硫废水蒸发过程对烟气组分影响试验结果,干燥塔对固体颗粒的分离效率按20%~40%计算,则出口烟气粉尘质量浓度ρ6为:

(10)

式中:ρ5为进口烟气粉尘质量浓度, g/m3;w6为出口烟气粉尘质量分数,%。

脱硫废水旁路热烟气蒸发系统烟气污染物测试结果与理论计算对比见表2。

表2 污染物测试结果与理论计算对比

将计算结果与应用示范工程测试结果进行对比,理论计算结果与测试结果的相对偏差在±15%,因此该计算模型可用于实际工程设计,对实际工程具有一定的指导意义。

5 结语

考察了脱硫废水旁路热烟气蒸发工艺对烟气组分的影响,主要结论如下:

(1) 旋转喷雾干燥塔可促使脱硫废水蒸发析出的盐分和原烟气粉尘从塔底排出,提高烟气量,增强干燥塔的粉尘分离效率。

(2) 在保证蒸发完全的前提下,尽可能降低干燥塔内温度或将废水调质至弱碱性,可以有效抑制Cl-以HCl形式挥发析出而造成的WFGD系统中Cl-循环富集,减少脱硫废水排放量。

(3) 将废水调质至弱碱性时会在干燥塔内形成碱性氛围,对烟气中SO2具有一定的脱除效果,但由于抽取的烟气量较少,对总烟气中SO2浓度的影响基本可以忽略。

(4) 液态废水雾滴汽化为水蒸气后随热烟气离开干燥塔,在WFGD过程中绝大部分水蒸气冷凝返回脱硫浆液,可降低系统耗水量。