薄壁铝型材挤压过程的金属流动特性分析*

黄雪梅 盘德文 林雅芳 罗艺茹 邓汝荣

(广州科技职业技术大学,广东 广州 510550)

随着经济高速稳定地发展和科技的不断进步,铝合金材料的研究和开发取得了长足的进步,铝合金材料得到了更加广泛的应用,铝合金型材逐渐向着尺寸大型化、形状更加复杂化、断面逐渐薄壁化和尺寸精密化的方向发展。在材料和工艺手段取得突破的前提下,铝型材的力学性能得到了极大的提高,这也为型材薄壁化创造了可靠的条件。但型材薄壁化带来了不少新的课题和问题,最直接的表现为挤压变形程度增加、挤压的难度增大和挤压力的升高,这些都对挤压成型和模具造成不利的影响。

薄壁型材相比较大壁厚及形状的型材有着两个明显的优点:其一是它重量轻,减小了零件的总重量;其二是由于挤压材料较少而减小了成本。然而,往往由于成型困难导致这两大优点被否定。因此,广大专家学者对型材薄壁化的挤压状态、挤压工艺及模具方面进行了深入广泛的研究。阮祥明等人对薄壁空心型材挤压过程进行了数值模拟,并以某薄壁空心型材作为研究对象,基于塑性成形理论进行挤压工艺和模具结构设计,模拟的结果显示,在焊合室中设置阻流块并调整结构尺寸可平衡挤压时型材的流动速度分布[1]。陈浩等人采用基于ALE算法的Hyperxtrude软件针对某一复杂薄壁空心型材的挤压过程进行数值模拟,分析模具型腔内材料的流动规律及成形机理,提出在下模开设二级焊合室和增设阻流坎两种优化设计方案,可有效解决模具设计速度分布不均的问题[2]。贺建敏针对型材薄壁化的模具寿命提出了相关的措施,包括提高铸锭的质量和增设模具的氮化工艺等[3]。冉孟春等人针对薄壁六边形铝型材进行挤压成形仿真及试验,提出通过调整六边形薄壁型材的结构、挤压工艺参数和工作带长度的方法来提高型材的质量[4]。刘超提出采用FEM与FVM复合模拟技术,可以实现两种模拟系统数据转换和信息继承,并将这种复合模拟技术应用于薄壁类铝型材挤压成形模拟,并认为是一种好的方法[5]。李大永等人针对薄壁门窗型材,提出了有限体积分步模拟方法,认为该方法的模拟精度高,可以很好地解决大尺寸薄壁型材制品挤压成形的数值模拟问题[6]。程磊等人以典型的多孔薄壁口琴管型材为研究对象,对分流组合模在挤压过程中的应力及弹性变形进行了分析,他们的试验结果表明,分流模上模的应力分布极不均匀,模芯根部有明显的应力集中,易产生裂纹,使模具过早失效,模芯和模孔部位的弹性变形会使挤出的型材制品尺寸产生偏差,在模具设计时应考虑尺寸补偿[7]。本文将通过试验对薄壁型材的金属流动状态进行测试和分析,得出影响薄壁型材挤压及其质量的因素。

1 薄壁型材挤压的概念

薄壁型材挤压过程中的塑性变形十分复杂[8]。一方面,大的挤压比或挤压温度低都会造成挤压力过大;另一方面,在挤压温度高的条件下,挤压过程又将会受挤压表面缺陷的限制[9]。目前在我国对铝型材壁厚的厚薄并没有明确的定义或临界划分,在相关的国家标准中,只有对建筑铝型材的壁厚有明确规定,标准要求其名义壁厚不应小于1.2 mm。因此,基于标准,并考虑到壁厚尺寸公差,行业中通常认为,当壁厚小于1.0 mm时,就认为是薄壁。由于型材壁厚的减小,会使薄壁型材的挤压性会受到尺寸稳定性的影响,而因为挤压中要严格控制型材的尺寸,所以当产品的壁厚小于0.6 mm时,实践表明,其尺寸变化将超过10%。而近年来,企业为了降低成本,在材料及工艺允许的条件期望获得的最小壁厚却在不断地减小。

薄壁型材牵涉复杂的金属流动,特别是金属在模孔的流动状态。由于不均匀的摩擦力和工艺条件致使盛锭筒和模具腔中的金属存在流速的不均匀[10],不同的微观结构也会使得金属流动不均匀。正常挤压时型材必须以均匀的速度通过模孔,但超薄零件的特点是不稳定,金属在型材的某些部位会比另一些部位更容易出现流速快的现象。几何尺寸的限制常常由最小厚度与宽度之比来决定。然而,对于复杂形状的型材却不能准确的判断。因此,型材的断面周长与断面面积之比(也称为形状系数,用C表示)被认为是更好的方式。C值越大的型材因为摩擦抗力的原因将很难挤压[11]。

由此可见,挤压过程和挤压工艺对产品的最终性能有很大的影响。因此,为了优化工艺条件,就有必要弄清楚在模具变形区域内金属复杂的变形机制。因此,本实验通过对金属流动的测试以得出影响薄壁型材挤压成形和产品性能的因素,供行业参考。

2 实验的目的与方法

为了对产品的晶粒结构和方向进行测试,实验从大尺寸、中尺寸和微尺寸产品3个方面进行。采用从宽到窄的方法研究金属的流动方式与状态。在对大尺寸和中尺寸实验中,通过图像来检查金属的流动线和记录金属的流动方向,测量挤压方向上的晶粒角度。而中尺寸和微尺寸的实验主要是为了显示单个晶粒和晶体的取向。

为了确保发现不同参数引起的变化,用3个规格的产品在不同的条件下进行挤压后分析。因为金属的流动决定了生产效率和产品的质量,是挤压中的十分重要的因素。它也直接关系到制品的微观结构。实验中所有的样品的3个尺寸用光学显微镜(OM)进行观察。而在薄壁型材在挤压过程,由于较大的变形会形成细小的晶粒,则用扫描电子显微镜(SEM)进行微观结构观察,并沿不同变形的路径的区域选择样品进行微观结构测试。

3 实验步骤

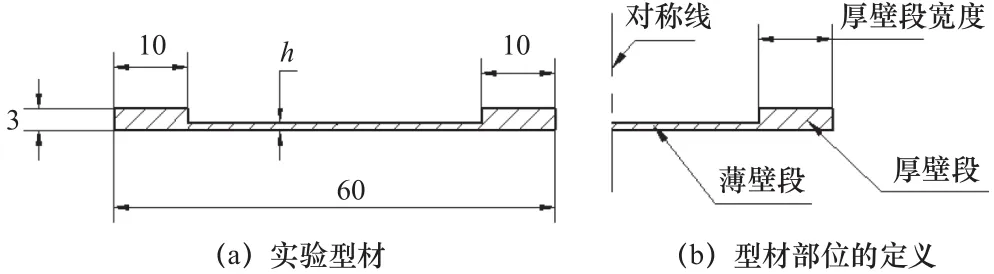

实验所用的铝棒为6063合金,其主要的化学成分如表1 所示。样品在 12.5 MN(1 250 t)的挤压机上进行挤压,铝棒温度为500~510 ℃,采用单孔模具和直径为150 mm的铝棒进行挤压。图1为实验型材的断面图,图中对特定的型材部位进行了各种术语的定义。其中,薄壁部位的厚度为h,因为需分别对3个不同薄壁尺寸的型材进行研究,3个薄壁尺寸的厚度分别为 0.6 mm、0.8 mm 和 1.0 mm。

图1 型材断面图

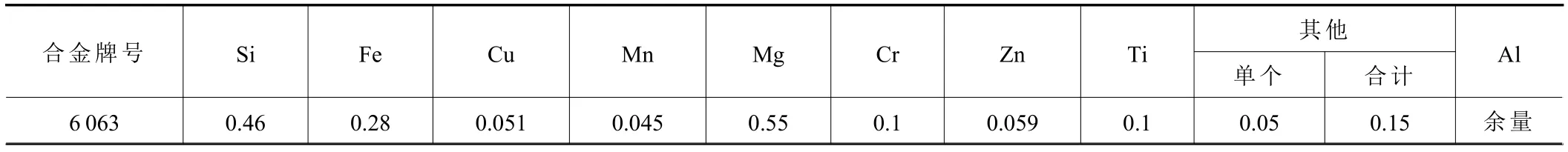

表1 实验用6063铝合金化学成分

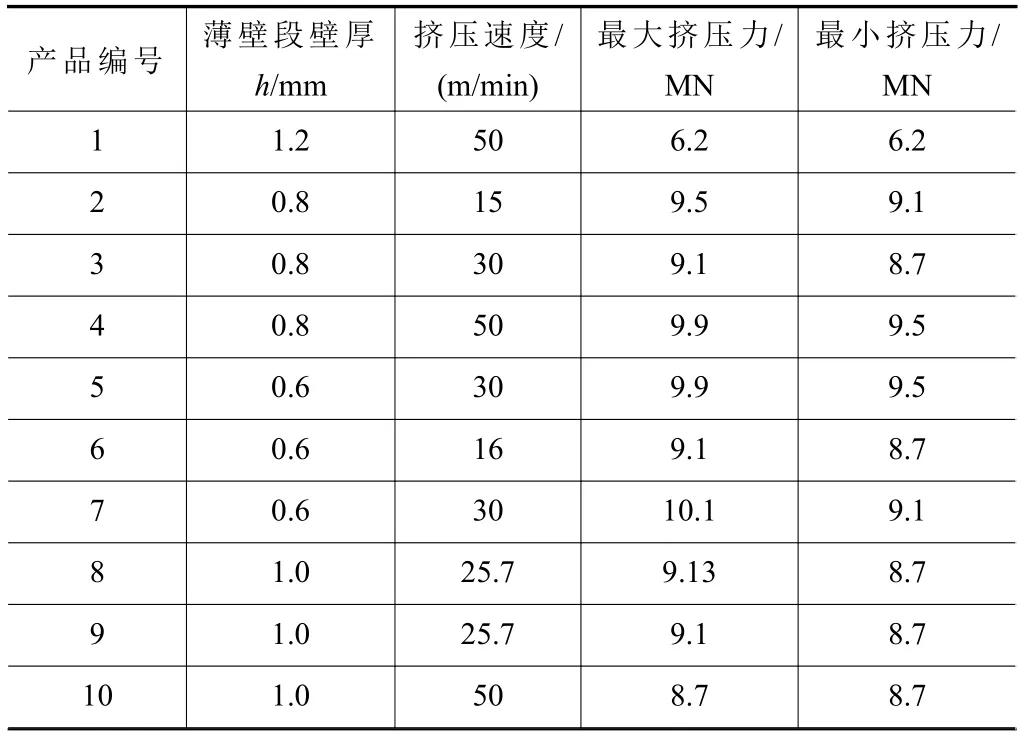

在挤压实验中,3种不同薄壁的型材,由于断面的变化,其出口速度也是变化的;同时,在挤压过程中,最大和最小的挤压负荷也是不同的,这些挤压数值如表2所示。

表2 实验产品编号和其对应的挤压力及挤压速度

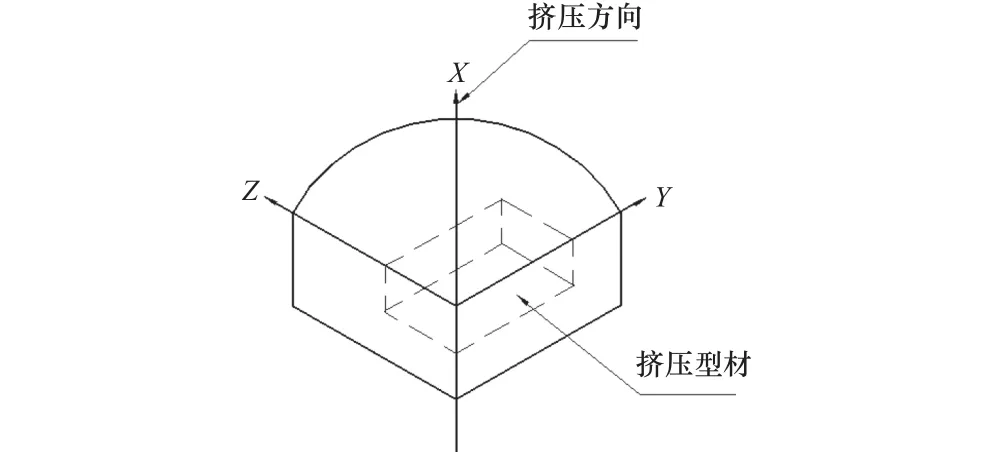

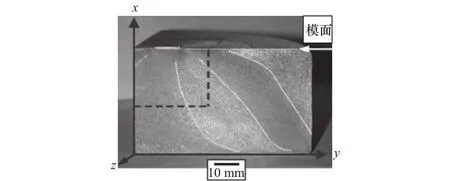

为了使实验结果具有代表,根据上述产品编号,从薄壁产品中各选取1个典型样品进行,选取壁厚分别为 0.8 mm、0.6 mm 和 1.0 mm 的 2#、6#和 10#。这3个产品的薄壁段壁厚差为0.2 mm,为了更好地验证挤压速度的影响,选取薄壁段最大和最小壁厚的产品进行分析,即选取6#和10#,而选取2#产品进行腐蚀后的宏观组织观察。方法是将部分挤压坯料划分为4个区域,并进行纵向表面宏观腐蚀的观察。然后定义样品的方向,挤压方面为X轴[100],横向宽度方向定为Y轴[010],挤压品的厚度为Z轴[001],Z轴定义为法线方向。样品的方向和其1/4坯片的关系如图2所示。

为了进行显微检查将模具中靠近孔位的金属移出。图2中虚线框为样品取出位置,取XY和YZ两个垂直平面进行测试,将样品通过传统的金相方法制备。在试制中进行电解腐蚀之前用0.05 μm的SiO2抛光剂进行抛光。该蚀刻剂可在偏振光下有效透出晶粒结构。

图2 微样品取样示意图

叠加网格在样品以便OM图像可以采取在特定的位置。腐蚀后,金属流线清晰可见,可记录下晶粒与轴向的角度,朝向中心轴的晶粒指定为正角度,这包括靠近坯料表面的材料,这样靠近铝坯的中心金属的流动实际上就形成负角度。材料的流动偏离中心轴,目的是为了材料较厚部分断面的成型。

其中晶粒取向平行于挤出方向上的位置称为中性线。尽管晶粒的精确位置取决于工艺条件,但这些晶粒一般都在厚的部分坯料的区域中。通过近似角度相同的微观组织采用等高图的方式作图,可表明金属流动方向为坯料位置的函数。

4 结果分析

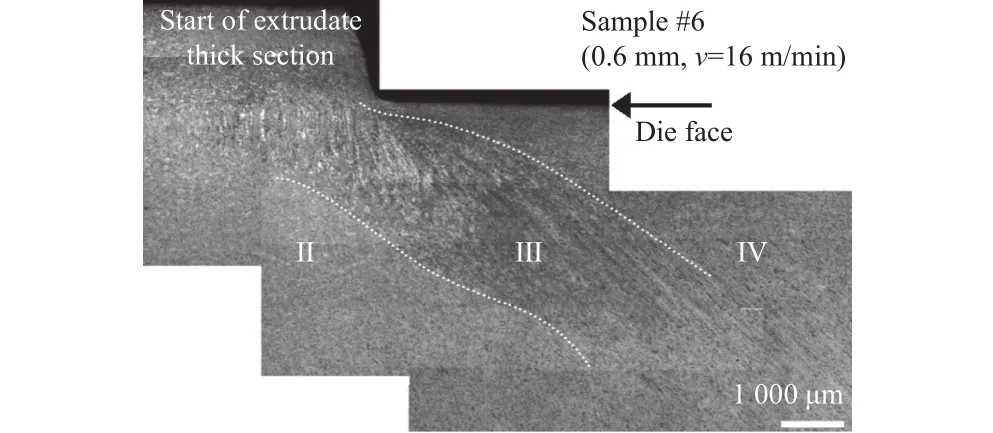

如图3所示为部分挤压坯料的金属流动。图中通过各区域对腐蚀的不同反应使得几个宏观结构区域是显而易见的。在各个边界上画上白色虚线,区域Ⅰ为对模具面的死区金属(DMZ),在这个区域中的材料具有非常有限的流动性。区域Ⅱ是剪切密集区(SIZ)。铝坯的近表面的金属流过死区的外沿和Ⅲ区域的内部,当一小部分金属流入模孔形成挤压材的外表面时,大部分金属被模具面所阻挡。区域Ⅳa为即将流入模孔的主要成型区(MDZ)。这3个区域在以前的实验中已经进行过了研究。

图3 样品2腐蚀后的5个宏观组织区域

区域Ⅲ是介于剪切区和成型区的过渡区,其腐蚀后的形貌不同于其他区域。这些晶粒高度变形,可以归类为剪切密集区。这部分金属并不会直接流入模孔,在它形成厚型材部分之前被剪切。为了区分区域Ⅱ和区域Ⅲ的微观结构需要进一步的显微检查。

区域Ⅳb为成型区的一部分,它显示为一个稍微不同的灰度。虽然这些晶粒将立即进入模孔,但这些金属的流向是向着铝棒的表面而不是向希望的平行于挤压方向流动。因为金属需要流动填充较低的S/V区域,其呈负角的方式流动。为了清楚晶粒的流向,对显微样品进行腐蚀后观察晶粒边界。

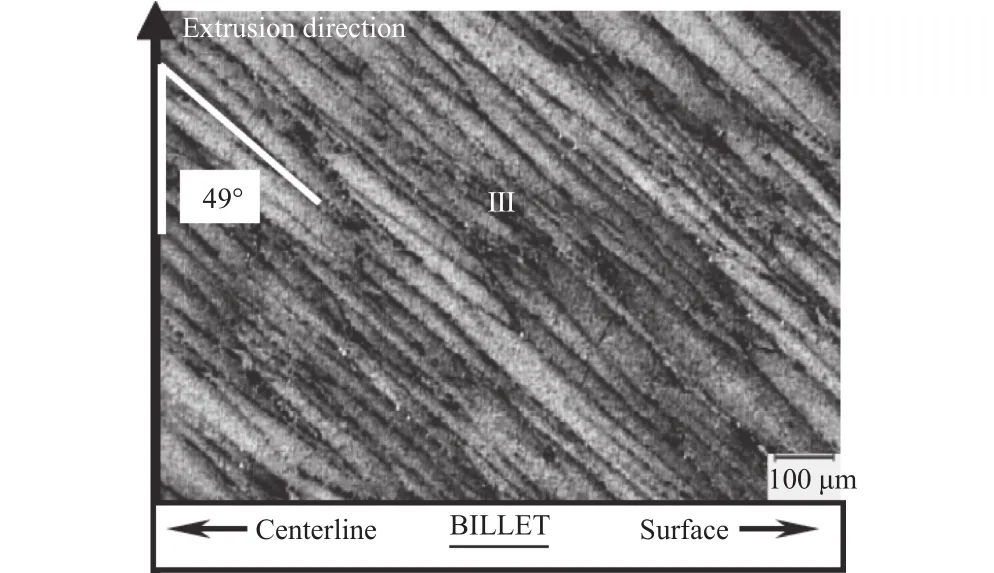

图4显示为Ⅲ区域腐蚀后的微观组织结构。晶粒通过暗色边界可显示出,金属化合物AlFeSi通过成分分析可得出并确定。图4中的金属从右下方流向左上方,这些晶粒流向心部位置,并与挤压方向呈直角。

图4 样品2腐蚀后过渡区的微观结构

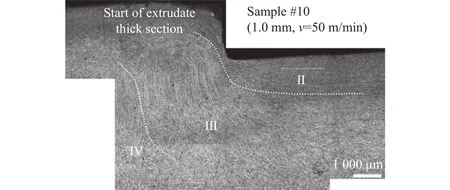

为了获得中间层面的晶粒流动,采用图像连续记录并合在一起,样品6和10的图像合成后分别如图5和图6所示。这些图显示了明显的差异,区域Ⅱ、Ⅲ和Ⅳ清晰可见,图6显示晶粒在成型厚截面前向模孔方向的流动。样品10的金属流动几乎沿着挤压方向。

图5 样品6的棒坯切片的微观图像合成图

图6 样品10的棒坯切片的微观图像合成图

从图中可以看出,一是在模孔的里面,挤出物的起始包含几个大的晶粒,对于样品6厚截面的一半位置出现大晶粒而样品10整个都有。因为较大的挤压比,较大变形区域出现再结晶并导致晶粒长大。这些再结晶区域在挤压过程中是动态的挤压后是静态的。二是离模孔较远的金属变形量较小,晶粒能被清楚的界定。由其外观可知其长宽比较小。当金属在模具中流动,晶粒会产生较大变形,它们被拉长,变得薄而窄。这与晶粒的循环相一致。大角度晶粒存在着较大的应变并拥有超薄颗粒清晰的带状组织。样品10的死区深度更大。虽然挤压比较低,挤压速度占主导地位导致金属非均匀流动。样品10大截面位置的两边晶粒呈较大角度,然而在样品6中仅在铝棒的外侧部出现较大的旋转。

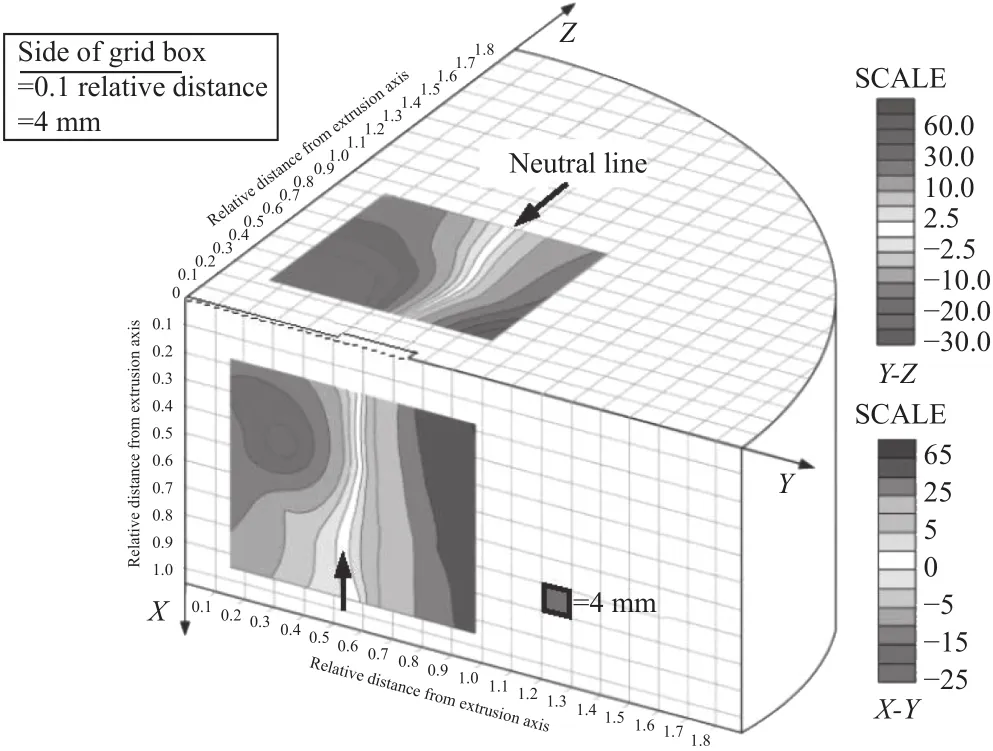

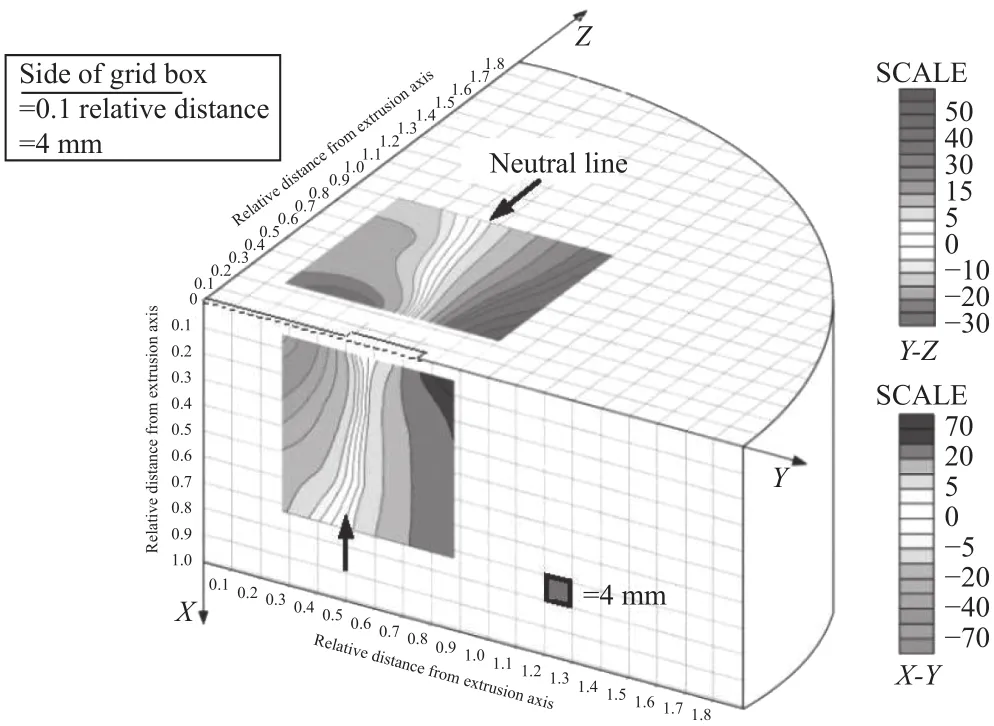

在光学显微图像中如图4所示,AlFeSi金属间化合物被用来定义金属流线。以前以为这部分粒子被封装于单个晶粒,并在金属流动中被拉长。然而,部分区域的小步长电子背散射衍射扫描证明这一假设。很多细小的等轴晶粒存在于流线之间。从图7和图8中可看出,壁厚的增大,金属流线的弯曲程度将减小,金属的刚性区在变小。实践中也表明,壁厚的增大,挤压力将减小,同时挤压更平稳。

图7 样品 6 的金属流线图(挤压速度为 16 m/min)

图8 样品 10 的金属流线图(挤压速度为 50 m/min)

5 结语

(1)在薄壁型材的挤压过程中,在一定的温度范围内,挤压速度和壁厚大小是影响金属流动的主要参数。

(2)金属进入模腔的入口几何尺寸和以及挤压的出口速度,是影响金属流动的重要因素。金属进入模腔后,随着到模孔的距离即流道的长度增大而挤压更加平稳,流速更易均匀。而挤压出口速度是控制金属流动的主要因素,速度越快,流速越不均匀。

(3)离模孔较远的金属变形量较小,晶粒能被清楚的界定;晶粒的长宽比较小。当金属在模具中流动,晶粒会产生较大变形,它们将被拉长,变得薄而窄。