航空航天内六角螺钉保险丝孔专用加工设备的改进设计

王丽华 赵 淳 乔远鹏

(①苏州技师学院,江苏 苏州 215009;②苏州中谷实业有限公司,江苏 苏州 215131)

随着航空航天工业的繁荣发展,有着“工业大米”之称的紧固件越来越受到航空航天产业上下游企业的重视[1]。航空紧固件产品,是为航空机械提供结构连接的零件。紧固件保险是指航空紧固件受到外力的作用会发生变形、振动和材料高温蠕变等情况,造成紧固件螺纹之间的摩擦力减小,产生松动的可能,因此都应该有保险。对航空器上的紧固件,除了按规定要求拧紧力矩外,还要求采用某些措施以阻止它们的松动趋势,这些防松措施称之为“保险”。紧固件保险,直接关系到航空航天器的安全运行。紧固件保险包括机械保险和靠摩擦力保险,其中机械保险的基本原理是利用机械的办法,阻止螺纹间(螺帽与螺杆间)产生相对运动。本文所述航空航天内六角螺钉保险丝孔,是在内六角螺钉头部,以金属丝固定防止松动使用的孔,为金属丝孔,有单根、双根保险丝孔。

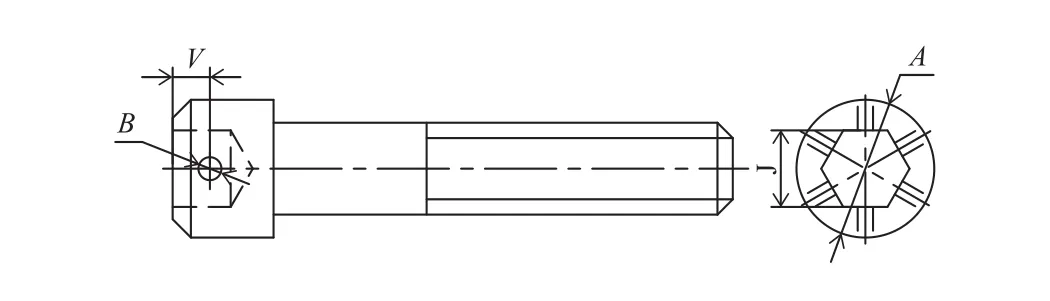

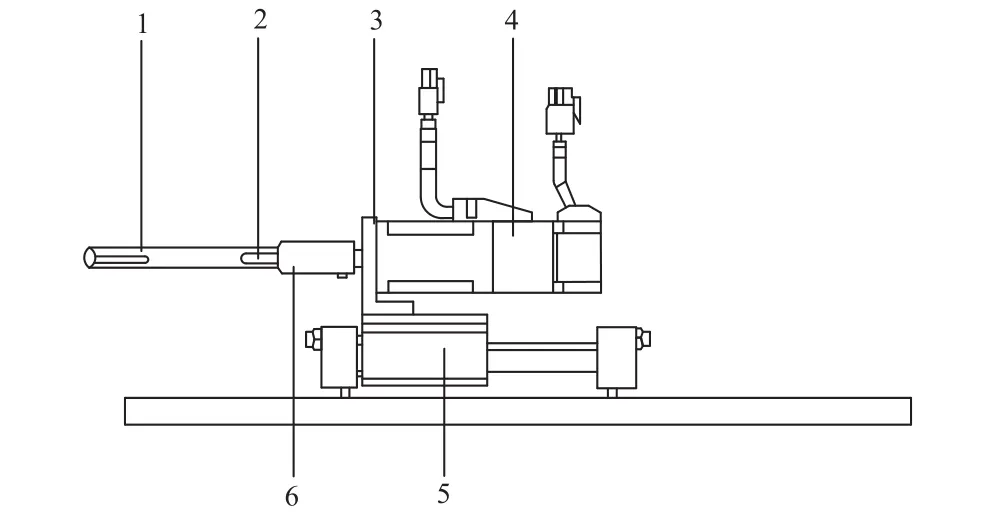

表1所示为部分内六螺钉头法线方向加工孔的要求,此螺钉为英制螺钉 。从表1中可以看出,螺钉号为04、06的螺钉 头加工两个孔;螺钉号为08、3、4、5的螺钉头加工6个小孔,即内六角的6个面均要求加工孔。如图1所示加工孔的位置,表1中可看出螺钉的尺寸大小的变化,对螺钉的输送和装夹具有不同的要求。

图1 内六角螺钉头加工尺寸要求

表1 部分内六角螺钉法线方向加工孔的要求

1 数控电火花高速小孔加工设备改进设计

电火花小孔加工是利用电极丝旋转与向下垂直进给复合运动,通过脉冲放电达到加工的目的[2]。电火花小孔加工的特点有在加工中无切削力、加工的表面质量好、精度高、加工孔的深径比和加工效率等都比一般机械加工更高;能直接从复杂形面加工,能加工淬火钢、不锈钢、硬质合金、钛合金和高温耐热合金等难加工材料[3];加工时采用铜管作为工具电极,成本很低等。基于数控电火花高速机床,通过改造设备的软、硬件,研发了内六角螺钉保险丝孔自动加工装置和自动换电极机构,以实现自动加工保险丝孔。

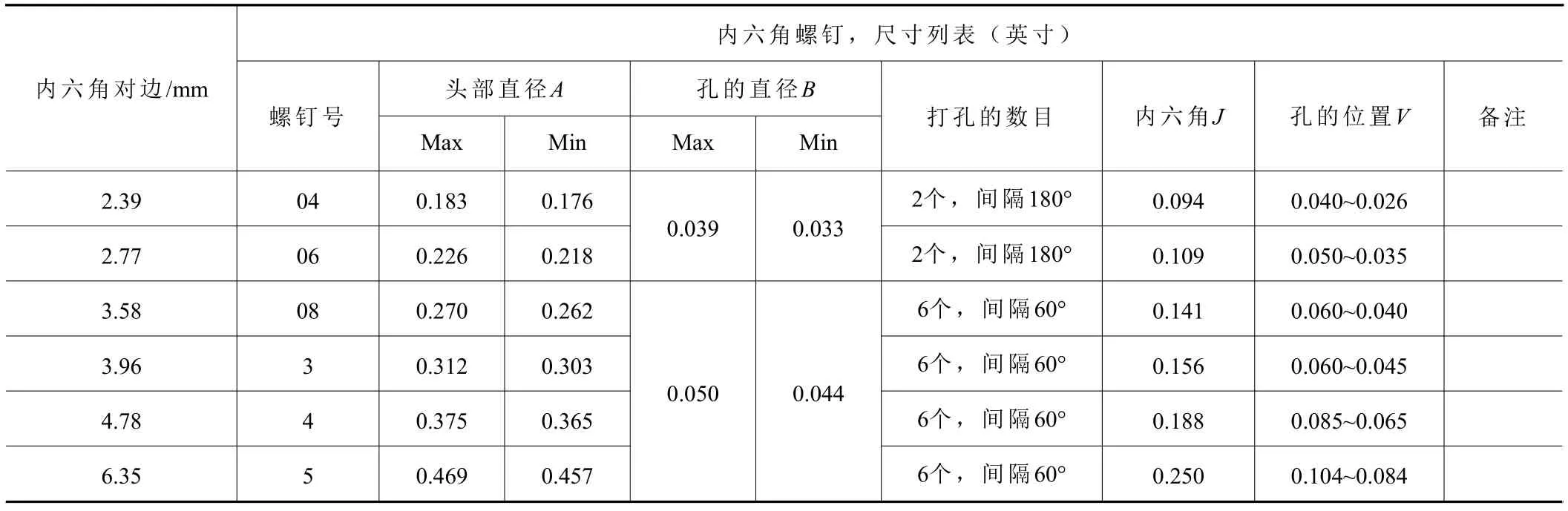

航空航天高温合金内六角螺钉保险丝孔自动加工设备如图2,由床身、工作台、立柱(主轴箱)、电极库、旋转头、控制柜、操控台和工件自动送卸料夹持分度装置组成,其中自动换电极库和自动送卸料夹持分度装置等进行了软硬件的设计和改造。

图2 航空航天高温合金内六角螺钉保险丝孔自动加工设备的示意图

1.1 自动换电极机构

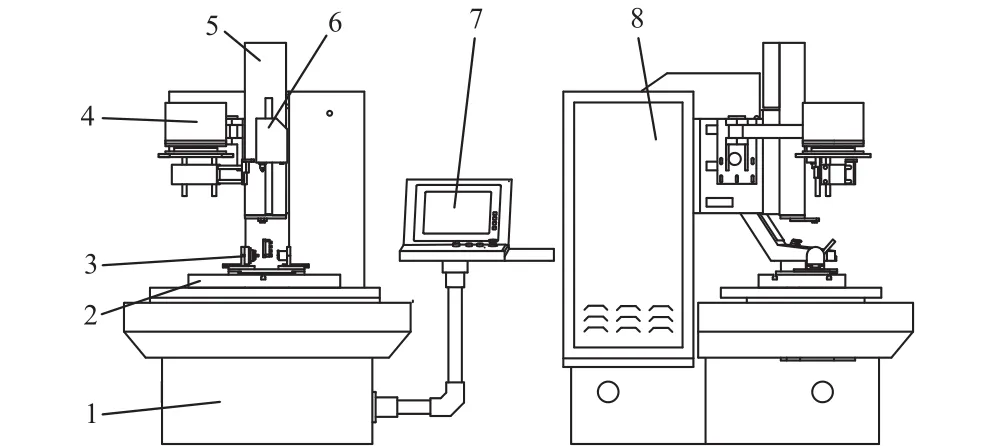

电火花高速小孔加工最适合加工直径为0.3~3 mm左右的小孔,而且理论上深径比可以超过200∶1[4]。电火花小孔加工采用中空的细小铜管作为工具电极,利用电极旋转与向下垂直进给复合运动,通过脉冲放电达到加工的目的。加工过程中电极损耗快,需手动更换电极,操作不方便,且费时费力,为此设计改用电极自动换刀库,进行自动换电极。由于加工直径为0.1~3 mm时,铜管(电极)如图3中,长度可达300、400或者500 mm,长径比非常大,电极只能垂直放置,所以采用盘式电极自动交换器结构较适合,如图3所示。此机构能实现:机械手伸出→抓住电极柄→机械手下降→机械手缩回→机械手上升→机械手缩回→放置盘式电极刀库电极柄夹板10上,完成自动更换电极的功能。

图3 盘式电极自动交换器的结构外形示意图

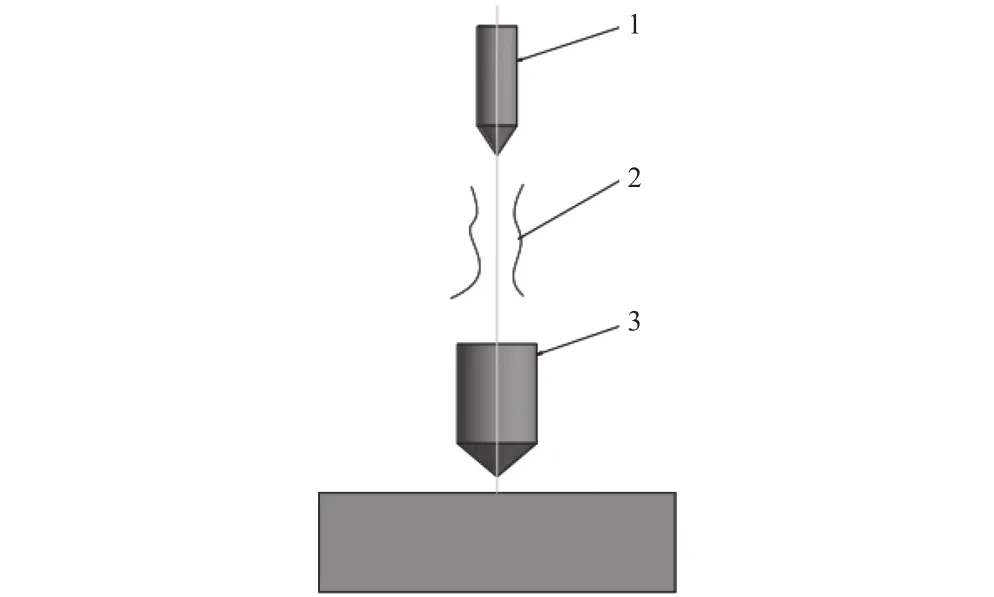

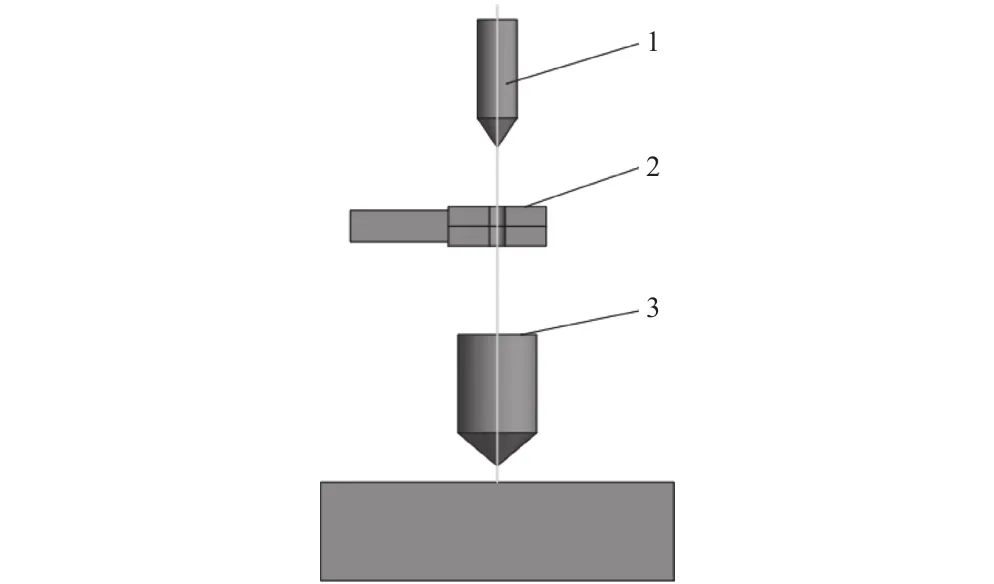

1.2 扶丝机构的设计

如图4所示,加工孔直径小于0.5 mm时,电极刚性差、容易弯曲、丝抖动大,易造成工件报废,只能“长电极短用”,电极浪费严重,还需频繁更换电极。如图5所示,在导向器与电极夹头间增加扶丝机构(类似于导向装置),有效提高了电极动态刚性,降低了电极的侧向抖动,提升了加工的稳定性,“长电极长用”,提高了小孔加工的合格率。

图4 普通夹丝的效果图

图5 增加扶丝机构的效果图

1.3 电火花铣削加工编程软件系统的设计

传统的电火花小孔加工需在特定加工机床上实现,被加工工件尺寸与形状受机床限制[5],只能电极旋转与向下垂直进给复合运动加工小孔,不能加工孔口的倒角或圆角或异形孔。为加工保险丝孔,以数控铣削加工编程技术为基础,开发设计一款电火花铣削编程软件系统,将电极的损耗,通过大量加工工艺数据库进行处理,提出了电极损耗补偿算法,解决了电极损耗因素,其运动轨迹又与金属切削的数控编程轨迹相似,操作者可通过软件对零件进行异形孔或倒角或倒圆编程加工。

2 内六角螺钉保险丝孔夹具自动送卸料夹持分度装置的设计

2.1 工作原理

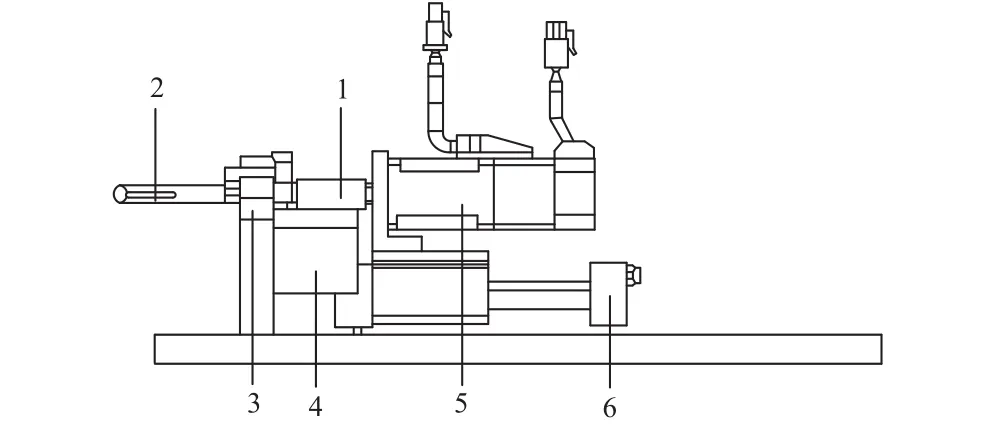

自动送卸料夹持分度装置如图6所示,由送料部分、定位夹紧分度部分和卸料部分组成。自动送卸料夹持分度装置的工作原理:内六角螺钉通过振动从送料导轨在重力作用下滚入定位上料导轨,然后无杆气缸带动电机、定位和分度机构向左移动一定距离,定位和分度机构中的弹簧压缩,电机顺时针旋转90°,此时内六角批头在弹簧力的作用下自动进入内六角螺钉头中,实现定位;电机回到初始位置后,开始加工,加工到位后,电机根据需钻孔的数量进行旋转角度(螺钉头加工6个孔转60°,加工2个孔转180°)继续加工另一个孔,到位后再旋转一定角度,直到依次完成所有孔的加工;最后电机回到初始位置,无杆气缸带动电机、定位头和分度机构向右移动,同时顶料杆将螺钉顶出,掉入卸料槽,螺钉顺着卸料槽自动卸料,完成一个内六角螺钉保险丝孔的自动化加工过程。为实现自动化无人加工,对送料导轨、定位夹紧分度卸料部件、液压系统等进行改造设计。

图6 工件自动送卸料夹持分度装置

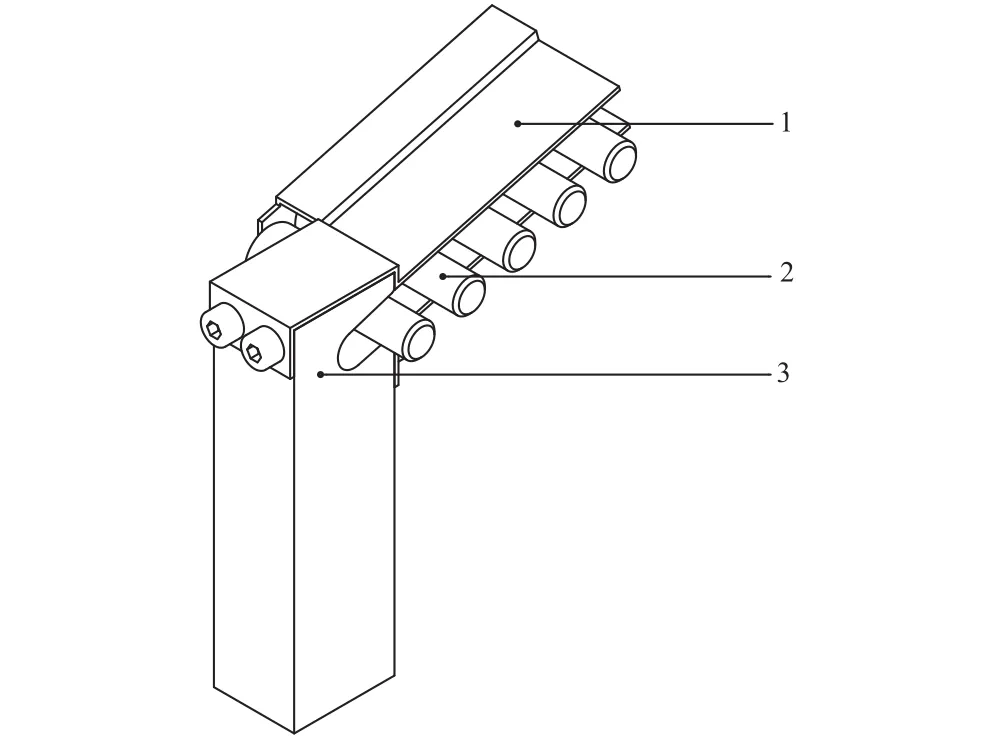

2.2 送料定位导轨的设计

送料是通过振动盘振入螺钉导轨,再落入定位槽。定位槽要低于导轨,螺钉落下之后正好卡在定位槽中,导轨结构如图7所示。导轨的倾斜角度不能太大,也不能太小,角度太大螺钉容易卡死,角度太小螺钉有可能不会自动滚落到定位槽。需要根据力的分析来确定倾斜角度,加工不同型号的螺钉选择的角度有变化。导轨的大小型状也应根据螺钉的不同而不同。

图7 送料定位导轨

2.3 定位夹紧分度卸料部件的设计

定位夹紧分度部件由定位头、支承电机座、电机和无杆气缸等组成,如图8所示。定位头选用标准内六角批头和弹簧等零件组成,根据加工不同型号的内六角螺钉,方便地更换不同标准的内六角批头。该部件设计的关键是电机与标准内六角批头之间需要绝缘,使用绝缘套将加工部分与驱动部分绝缘,才能进行正常的电火花加工,在此选择合适的绝缘材料非常重要。在加工过程中需要高压水作为工作液,此绝缘材料不能在水的浸泡下发生大的变形,多种材料试验对比,环氧树脂棒料和板料性能突出,具有力学性能高、加工工艺性好、电绝缘性优良、稳定性好和环氧固化物的耐热性高等优点,广泛用于电加工设备中的绝缘零件。加工试验过程中,虽遇高压水稍有变形,但影响很小,又因此绝缘材料价格便宜且易加工,综合考虑最终设计选定环氧树脂棒料作为绝缘套的材料。

图8 定位夹紧分度部件

该机构定位采用标准内六角批头与内六角螺钉头内六角孔匹配,通过电机旋转带动内六角批头,在弹簧力的作用下,内六角批头自动落入螺钉头内六角孔内并紧紧压在定位槽的立柆面上,达到定位精准而快速的效果。由于采用此方法定位,工件螺钉分度变得简单,只要用电机直接带动标准内六角批头,标准内六角批头又带动螺钉工件一起旋转,以达到需要加工的分角(60°加工6个孔或180°加工2个孔)。卸料方式方便,当自动小孔加工完成后,无杆气缸带动电机、定位头、顶料杆复位,回到气缸初始位置,同时顶料杆在这个过程中将内六角螺钉顶出,顺着卸料槽滚下,完成卸料。此部件结构简单、操作方便,能自动加工不同规格的螺钉,达到预期目标。

3 内六角螺钉保险丝孔夹具气压系统的设计

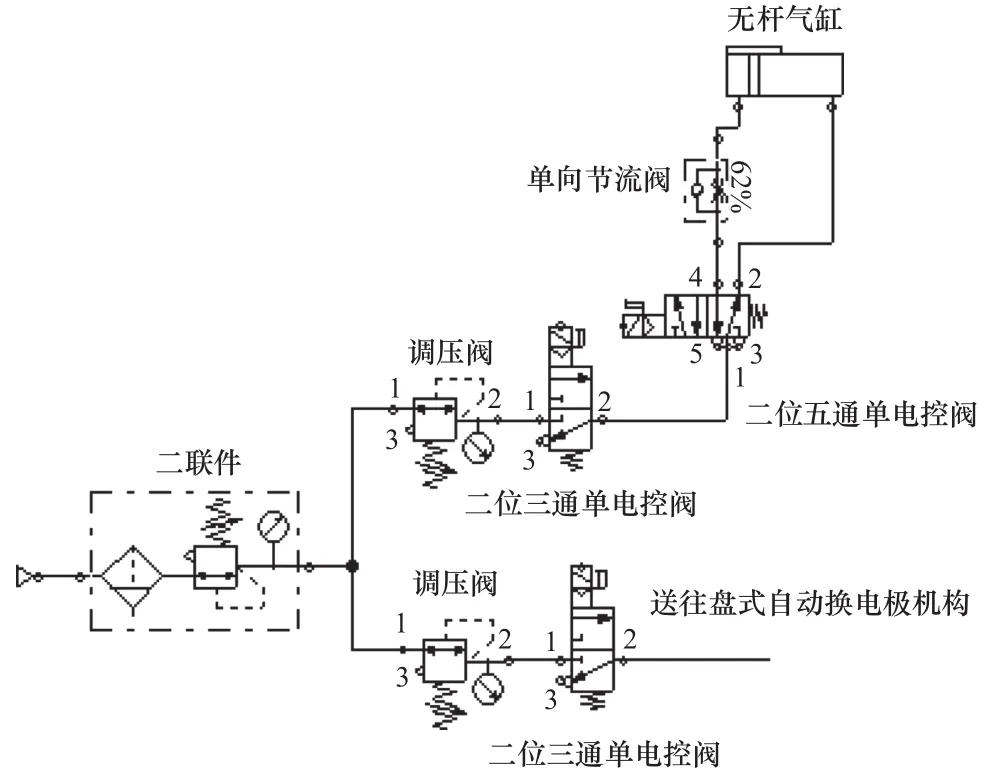

气动技术由于本身具有系统结构简单、轻便、可靠性高、寿命长、防火耐热、阻电、抗震防爆、污染性小和工程快速集成实现等多种技术特点,已逐步发展成为我国推进现代工业生产的全自动化中必不可少的基本技术要素,是企业直接实现各种生产控制、自动控制的重要手段之一[6]。设备中的定位夹紧分度卸料部件的定位夹紧及卸料,采用气动系统控制。由于机床已选定,即工作台面大小已定,因此定位夹紧分度卸料部件与之匹配,尺寸不宜太大,选用无杆式气缸,可以节省安装空间。该机床中自动换电极机构也是采用气动系统,采用双杆导向有杆气缸,保证导向精度,如图9所示。进入机床的气源一定要满足本机床对气源的技术要求。

图9 气动回路图

气源处理装置(二联件)关键元件过滤器,选用亚德客(AirTAC)元件,因其过滤器具有独特的导流结构,使流过的气体产生适当的旋转,从而更有效地分离气体中的液体并可靠地过滤固体颗粒。安装于主管路上,去除压缩空气中的油、水、杂质,可延长精密过滤器的滤芯寿命和防止下游元件出现故障。

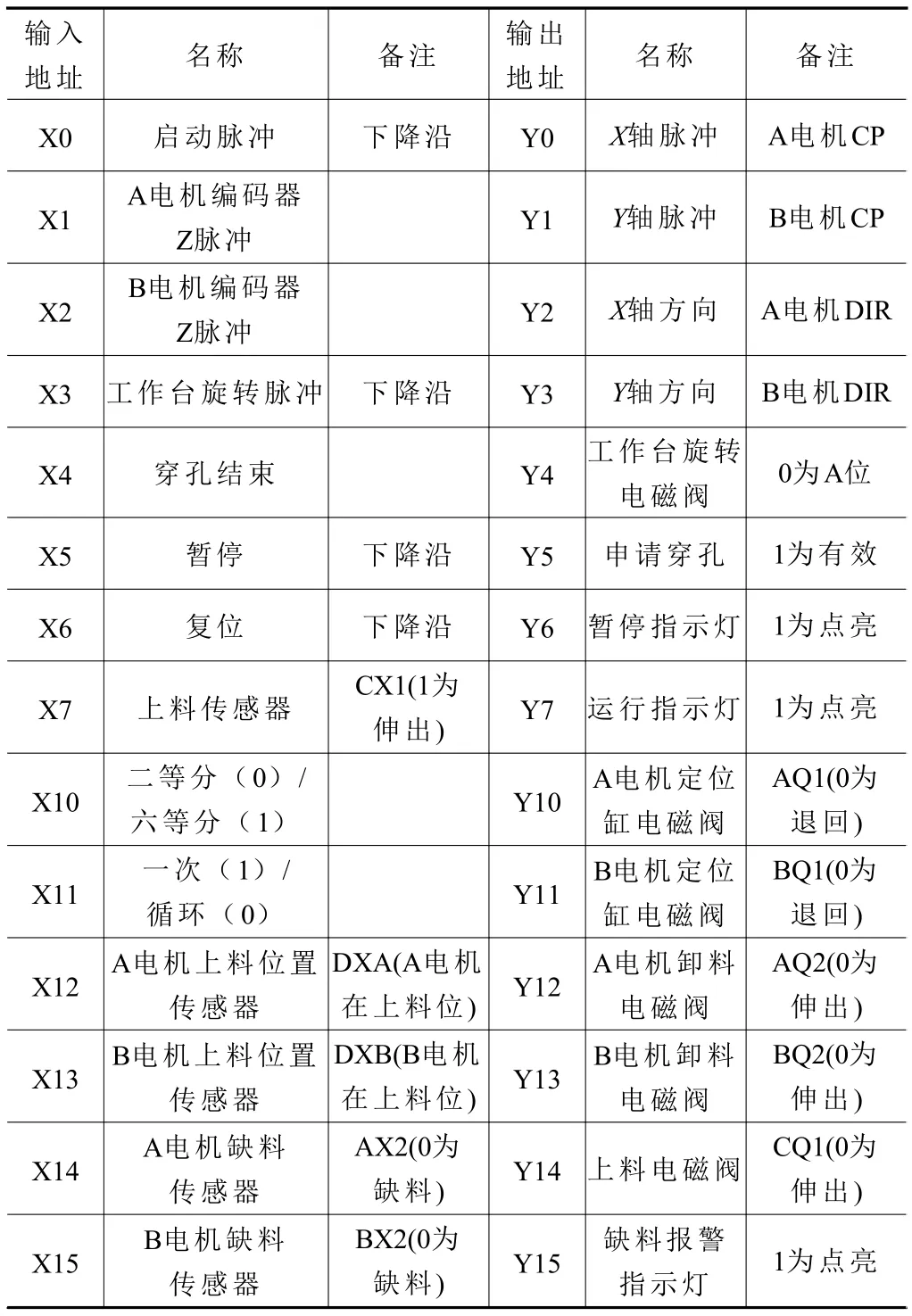

4.1 输入/输出管脚功能分配

控制系统选用了三菱FX3U系列PLC。FX3U系列是三菱第三代微型可编程控制器,内置高达64 K大容量的RAM存储器,内置业界最高水平的高速处理 0.065 μS/基本指令,控制规模 16~384(包括CC-LINK I/O)点,内置独立3轴100 kHz定位功能(晶体管输出型),基本单元左侧均可以连接功能强大、简便易用的适配器[7]。

根据控制系统设计输入/输出点需求和外部信号要求,PLC选用的型号为FX3U-32MT-ES-A,输入/输出管脚功能分配表如表2所示。

表2 输入/输出管脚功能分配表

4.2 编程设计

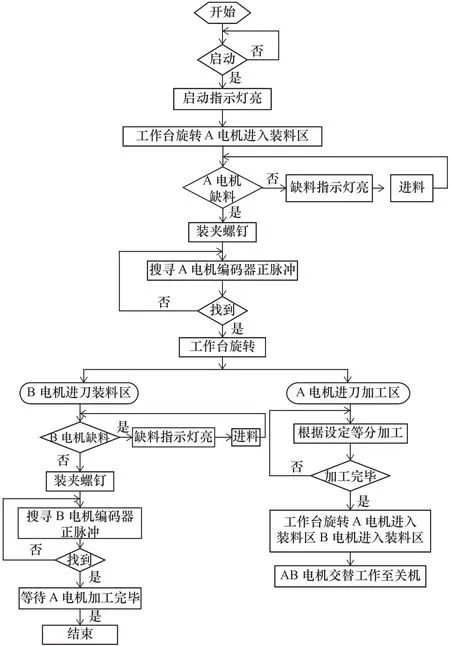

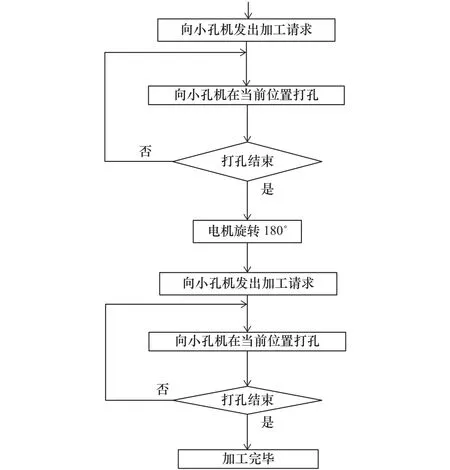

根据加工需求,动作执行的自动加工步进主程序流程图如图10所示。根据PLC输入/输出管脚功能分配,PLC梯形图编程可分为如下两大模式,2孔加工模式和6孔加工模式,使用状态元件S,用步进梯形图指令完成。如图11所示为二等分加工流程图即2孔加工模式,六等分加工模式的流程图与二等分加工流程图相似,电机旋转60°加工1个孔,加工6次。

图10 自动控制主程序流程图

图11 自动控制二等分加工流程图

经过苏州中谷实业有限公司批量加工试验,该自动控制设备所加工的保险丝孔能达到用户需求,不同规格的螺钉可制定不同规格的送料定位导轨和下料槽,并在同一台设备上自由更换,定位六角批头也可自由更换,同一台机器完成不同螺钉的加工,装夹稳定,定位准确,加工符合精度要求的产品,省时省力,减轻工作强度,实现自动化无人操作。与传统钳工加工比较,钳加工1个孔花2 min,去毛刺花10 s,工件为耐高温螺钉,材料硬、难加工,易断钻头,每加工10个孔左右,必须换钻头;而现在用电加工自动加工1个孔只花3~4 s,毛刺加工孔时直接去掉。生产效率可提高30~80倍甚至更高。