SPGAP-ResLSTMnet下的旋转机械故障诊断研究*

徐 敏 王 平

(①重庆工业职业技术学院,重庆 401120;②兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050)

旋转机械[1]是绝大部分工业设备的重要元件,其稳定性和可靠度与机械装置的生产效率、设备寿命以及安全运行息息相关。因而,智能监控并及时获取机械设备在实际工况中的故障反馈,能降低运行成本、保证生产安全和实现可靠运维[2],并为整体系统的设计和升级打下基础。

传统的旋转机械故障诊断方法通常需要借助于专家知识库与人工检测工程,但伴随工业自动化时代的来临与传感器科技的进步,国内外学者展开对旋转机械智能故障诊断的大量研究。Liu X等[3]采用粒子群方法结合前馈神经网络获得旋转机械故障数据,但此方法对信号中的噪声较敏感;温江涛等[4]构建基于参量自适应的聚类非监督诊断方法,可加强旋转机械的故障特征提取,但鲁棒性不佳;KimM[5]设计多层深度卷积网络完成旋转机械的故障诊断,使故障诊断精度得到提升,但抗噪声能力不强;Goyal D[6]通过综合增量方法和支持向量机策略来完成故障分类,但此方法没有充分考虑时间序列和信号间的关系,泛化能力不佳。Surendran R等[7]利用小波变换与注意力机制下的残差网络完成故障诊断,但此方法建模较难,而且耦合性不佳。

设计SPGAP-ResLSTMnet完成旋转机械故障诊断,并将故障诊断模型分为:信号预处理网络、信号诊断网络和分类网络3个部分。

1 残差型长短期记忆网络解析

1.1 残差结构解析

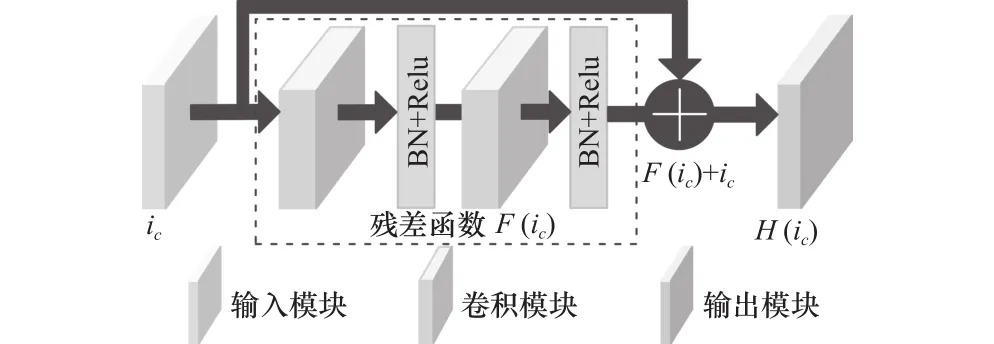

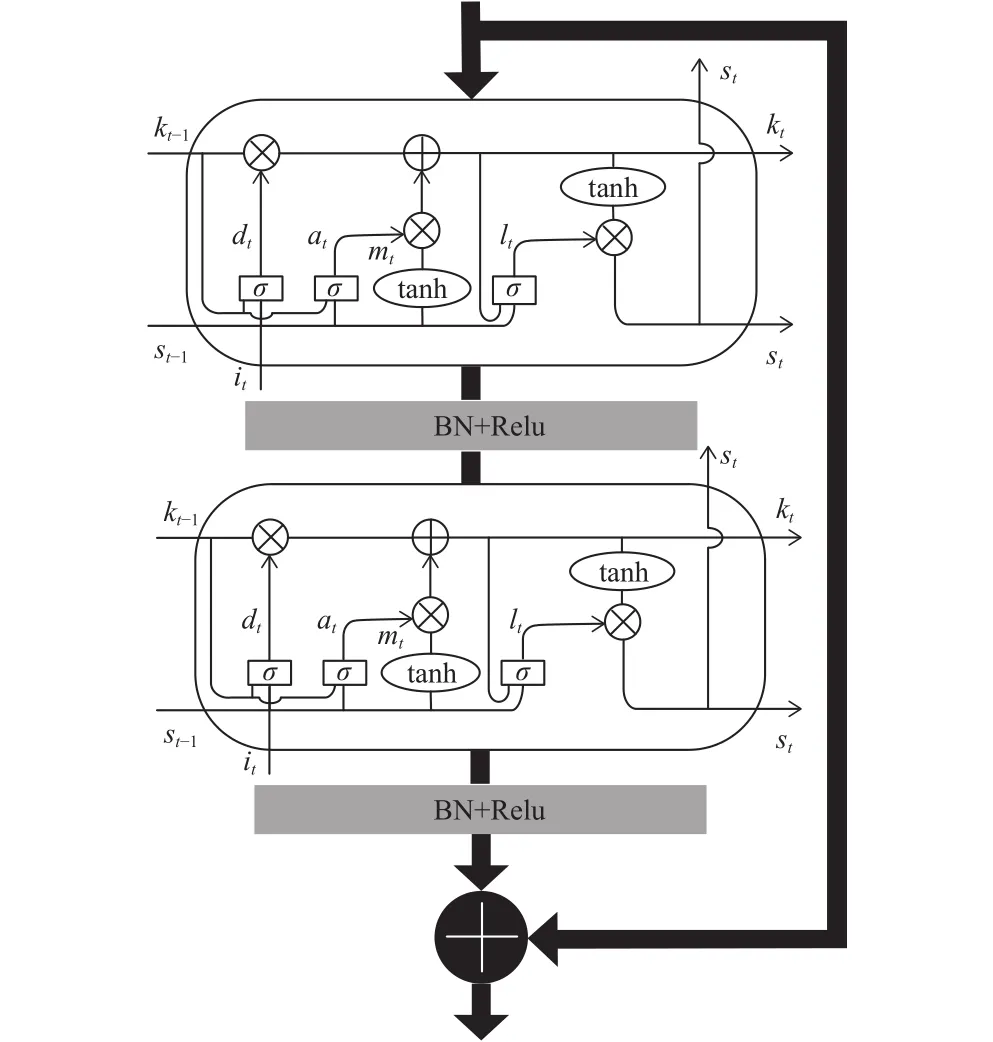

残 差 结 构[8]( residual neural network, ResNet)是由卷积模块(Conv)、整流线性函数[9](Relu)与批归一化模块[10](BN)构成,如图1所示为残差元解析。

图1 残差元解析

假定一段网络结构的输入为ic,预期输出为H(ic),残差函数为F(ic)。若将ic用作起始参量,可得预期输出为H(ic)=F(ic)+ic,则应学习的目标为F(ic)=H(ic)-ic,该目标即为残差。因而,残差结构并不直接获取预期输出H(ic),而是依据恒等关系获得残差函数F(ic)=H(ic)-ic。残差结构更易于处理梯度缺失的情况。

1.2 流形长短期记忆元解析

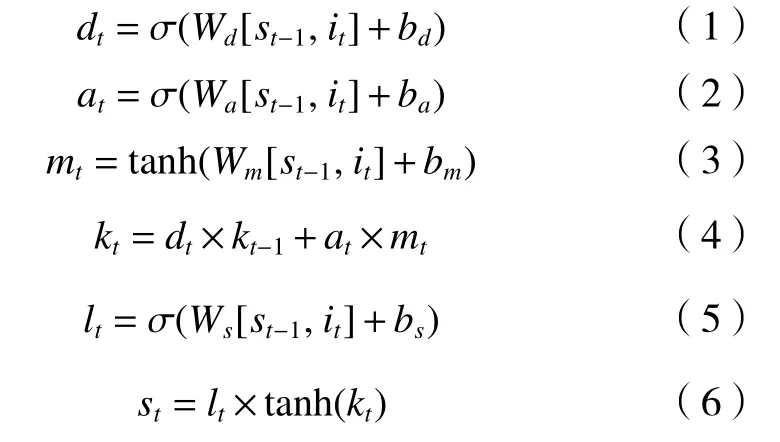

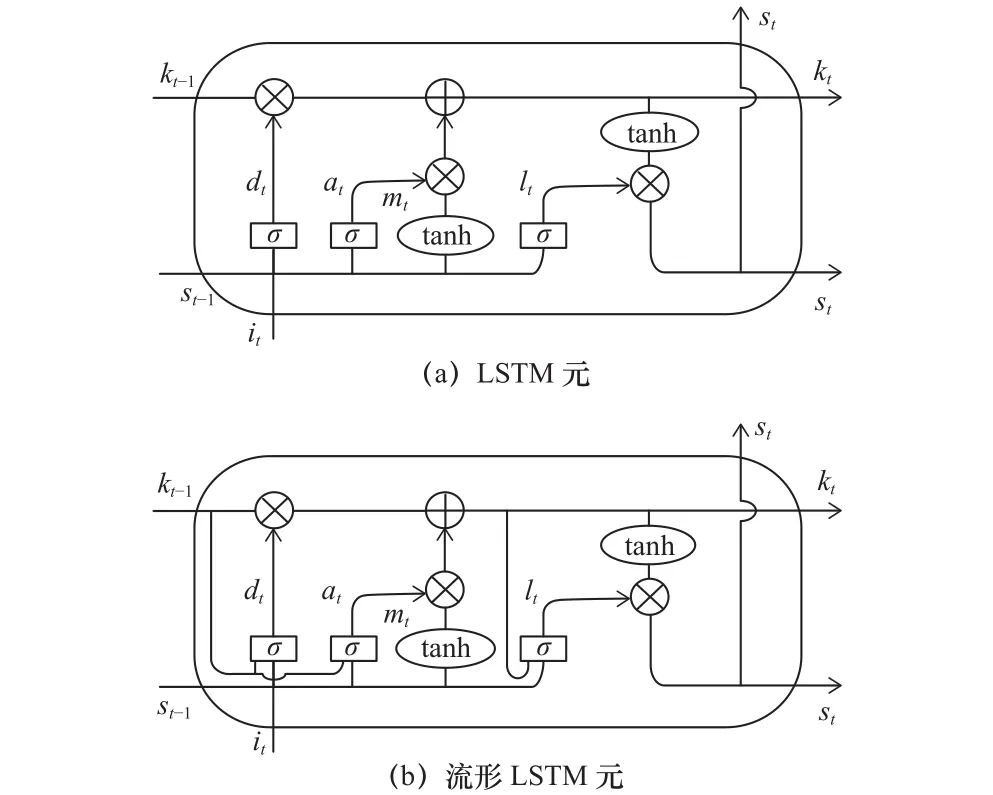

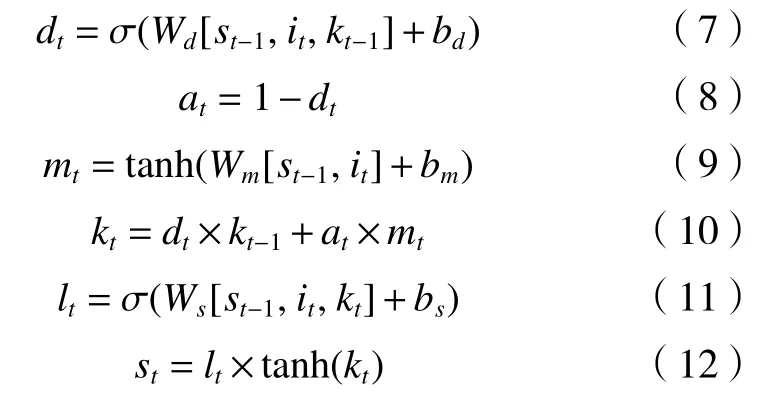

长 短 期 记 忆 元[11]( long short-term memory,LSTM)可利用四组门,包括遗忘、输入、记忆和输出门完成数据的处理,如图2a所示为LSTM元。其中,σ代表sigmoid激活式,目前的输入为it、前一个状态输出为st-1、可一起判别记忆模块中能舍掉的数据为dt、需记忆的数据为mt、所记忆数据的数目为at、输出控制参量为lt、整合记忆参量为kt和目前状态的输出为st,如式(1)~(6)所示。其中,遗忘、输入、记忆和输出门的权值与偏置分别为:Wd、bd、Wm、bm、Wa、ba和Ws、bs。

图2 LSTM 元和流形 LSTM 元构造

如图2b所示为流形LSTM元[12],该方法是将遗忘与输入门视为相关的,即设定记忆模块中需忘记的数据、记忆元自身、前一个状态输出和目前状态的输入均相关。这是由于改进网络将忘记的数据从输入门及时补入,此外,输出门的基础数据和目前状态输入、输出及变化后的记忆元相关。由于输出门与记忆元紧密关联,因此,该改进网络更加科学。通过式(1)~(6)转换为式(7)~(12)。

1.3 残差型长短期记忆网络解析

如图3所示为残差型长短期记忆网络,旋转机械故障诊断过程中,由于输出门与记忆元紧密关联,可及时去除重复数据、保存满足要求的数据,而残差结构能有效缓解梯度弥散的问题。

图3 残差型长短期记忆网络

2 SPGAP-ResLSTMnet下的旋转机械故障诊断

2.1 信号预处理网络

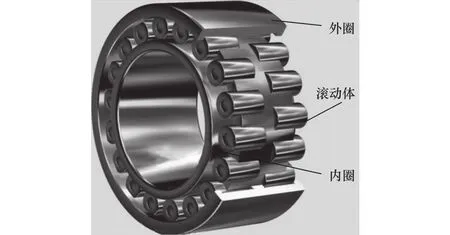

如图4所示为滚动轴承基础构造,轴承[13]往往工作在复杂的机械环境中,因而很难避免故障的产生。常见的轴承故障主要出现在滚动体或内外圈,产生故障的原因很多,内在原因如:轴承设计所选用的材料及其质量;外在原因如:轴承的养护是否满足标准。在轴承工作进程中,由于内外因的影响,当传动轴的载荷或速率达到一定程度时,轴承某部位损坏点会不断碰撞所接触零件的表面,带来不规则的振动信号。其中,信号预处理网络采用卷积池化网络构成。该部分能有效地完成一维数据的预处理,尽可能地减少数据损失,降低信号噪声,有利于后续模块的处理。在卷积与池化层中引入归一化处理,可使得处理之后的信息分布均衡,提高网络训练速率,增强训练后模型对信号变化的适应度,从而实现迅速收敛并提升算法的效能。

图4 滚动轴承基础构造

2.2 信号诊断网络

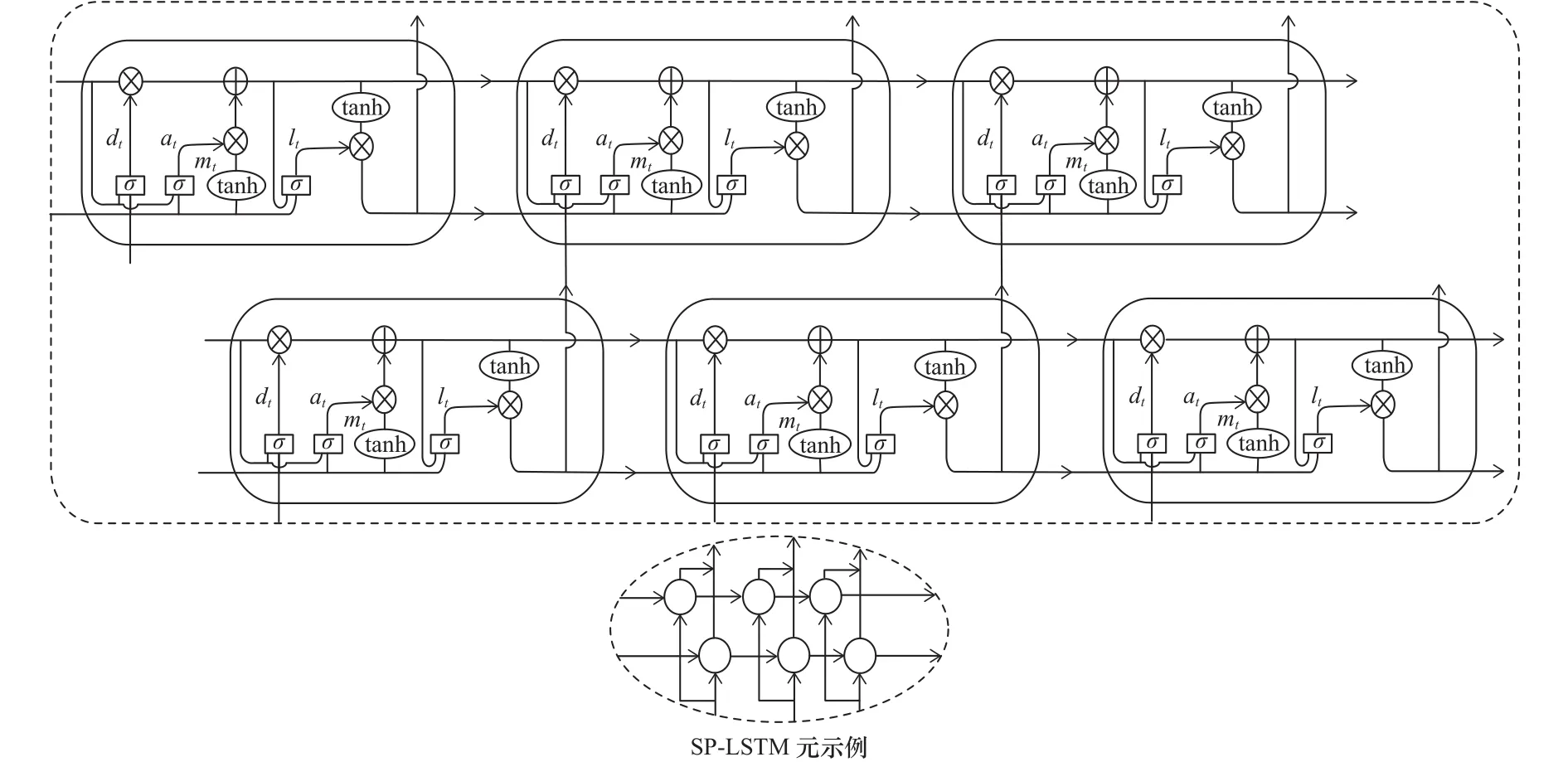

本文提出基于流形LSTM对向网络模型(subtend peephole connection long short term memory, SPLSTM),如图5所示为SP-LSTM网络模型。该网络所具有的对向周期性结构与门结构可捕获故障产生的时序数据,与此同时可及时去除重复数据、保存满足要求的数据并获取时序特征。

图5 SP-LSTM 网络模型

信号诊断网络所结合的流形LSTM对向网络,叠合多层流形LSTM结构能够及时获取潜藏在时间序列中的故障信号;所结合的残差结构,能够直接对初始数据进行故障特征提取,并能够有效缓解网络层数加深时所产生的梯度弥散问题。

2.3 分类网络

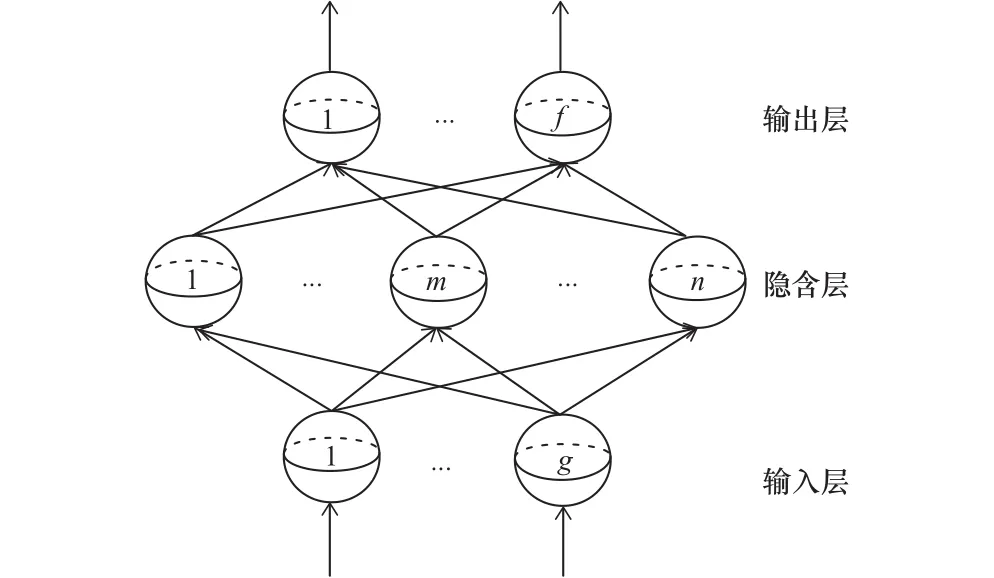

传统的故障诊断分类模型多采用全连接层或softmax模型[14],全连接层的参数过多,易出现模型冗余性高、处理效率低等问题,而softmax模型属于逻辑回归解析式,处理多类故障诊断的能力不佳。全局平均池化层(global average pooling, GAP)取代全连接层可控制参数规模、规避过拟合风险和复杂的调参过程。如图6所示为ELM分类装置,极限学习机(extreme learning machine, ELM)的权值与偏置均是随机确定,其网络具有结构简单、训练速率快、泛化性强等优点。GAP与ELM相结合可完成更加准确与高效的故障分类。

图6 ELM 分类装置

2.4 SPGAP-ResLSTMnet网络结构

如图7所示为SPGAP-ResLSTMnet的旋转机械故障诊断网络模型,该网络模型是由信号预处理网络、信号诊断网络与分类网络3个部分构成。同时该网络能够发挥流形LSTM与残差结构的优势,充分提取信号特征,并利用GAP与ELM实现高效而准确的故障分类。

图7 SPGAP-ResLSTMnet的旋转机械故障诊断网络模型

3 实验验证与结果解析

3.1 数据集分析

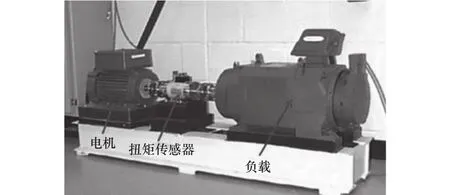

为验证本文方法的有效性,选用凯斯西储大学实验室提供的标准数据集[13],其实验设备主要由驱动电机、转矩传感装置与负载构成,如图8所示为轴承模拟试验台。

图8 轴承模拟试验台

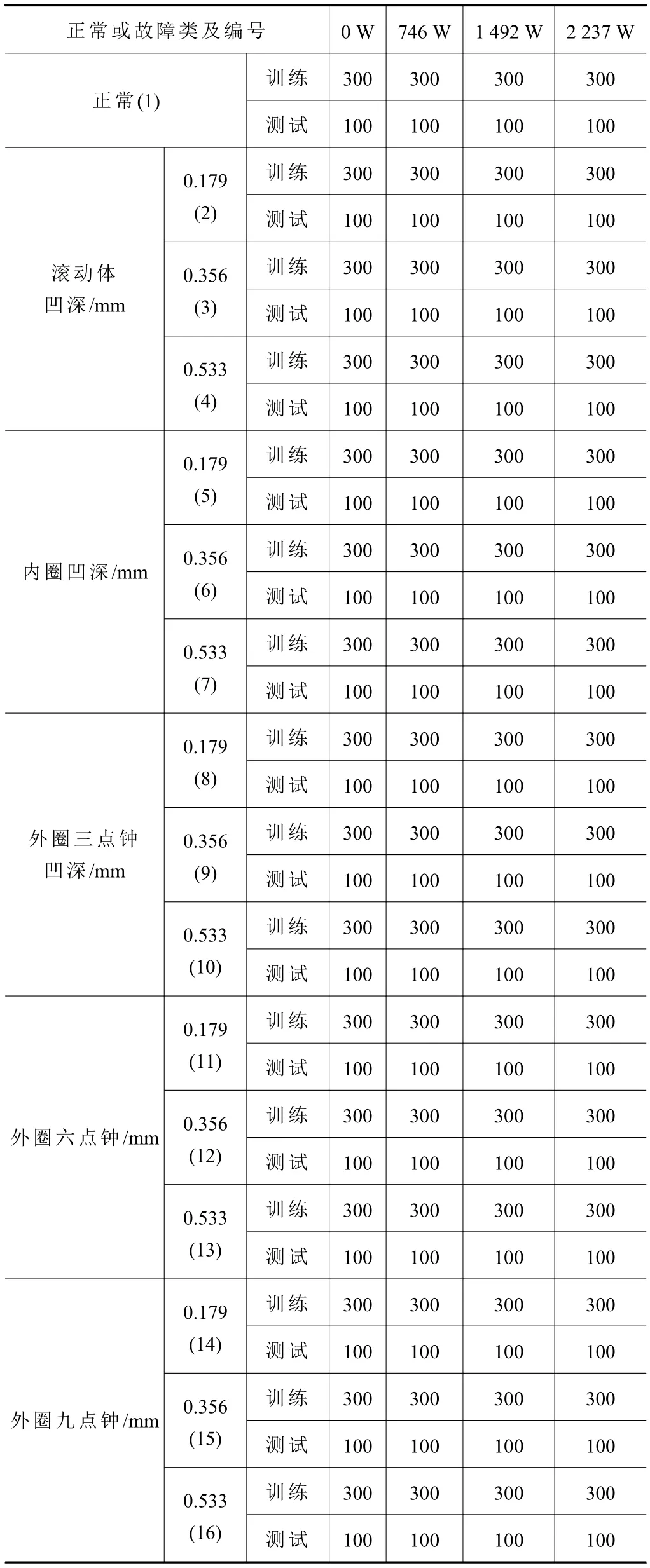

实验研究目标为6205-2RS型深沟球型轴承,其滚动体有9个,直径与节径分别为8 mm与39 mm。通过采用电火花分别加工 0.179 mm、0.356 mm、0.533 mm的点蚀凹槽,在轴承端装设加速度传感装置来获取振动信号,以此来完成负载与转速对分别为 0 W 与 29.95 r/s、746 W 与 29.53 r/s、1 492 W 与29.163 r/s、2 237 W 与 28.83 r/s下的信号获取,进而实现正常信号、滚动体与轴承内外圈共16种故障信号的采集。其中,涉及到样本数目为9 600,测试集与训练集的样本数目比为1:3,如表1所示为数据集。

表1 数据集

3.2 故障诊断结果对比

3.2.1 标准数据集故障诊断结果对比

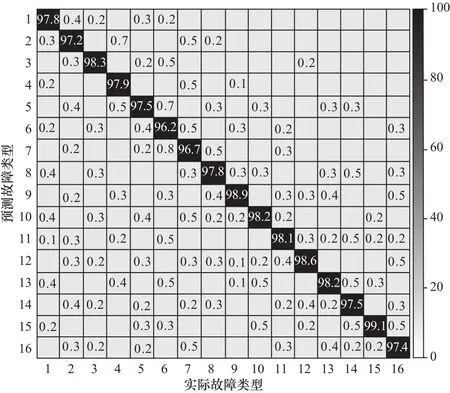

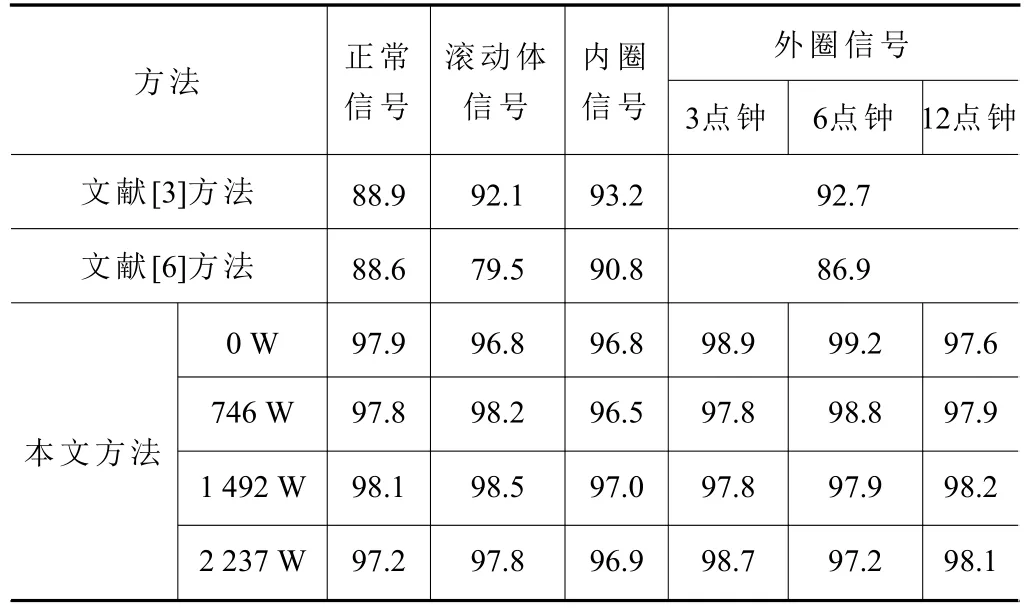

通过训练集训练后的模型,即可通过测试集完成本文方法的诊断测试,如图9所示为轴承故障混淆矩阵,如表2所示为本文方法与文献[3,6]的方法旋转机械故障诊断结果对比。实验结果表明:本文方法对于正常信号、各种负荷与不同点蚀凹深下的滚动体与内外圈故障信号的识别准确率均较高。这是由于文献[3]方法采用粒子群方法结合前馈神经网络可获得旋转机械故障数据,但此方法对信号中的噪声较敏感;文献[6]综合增量方法和支持向量机策略完成故障分类,但此方法没有充分考虑时间序列和信号间的关系,泛化能力不佳。因此,文献[3,6]方法的故障识别准确率相对本文方法较低。因此,本文方法能够发挥流形LSTM与残差结构的优势,充分提取信号特征,并利用GAP与ELM实现高效而准确的故障分类。

图9 轴承故障混淆矩阵 (单位:%)

表2 本文方法与文献[3,6]方法的旋转机械故障诊断结果对比(单位:%)

为论证本文方法在旋转机械故障诊断中的有效性,故采用多类别混淆阵列来说明诊断准确率。通常多类别混淆阵列能够展示全部故障类别的分类情况,不仅展示正确的分类情况,也展示错误的分类情况。其中,多类别混淆阵列的横轴表示实际故障类型,纵轴表示预测故障类型,主对角线中的各值表示各种故障类别被准确分类的比率,而非表示各种故障类别被错误划分成其他故障类别的比率。图中的渐变色条表示从1%~100%的颜色对应关联。

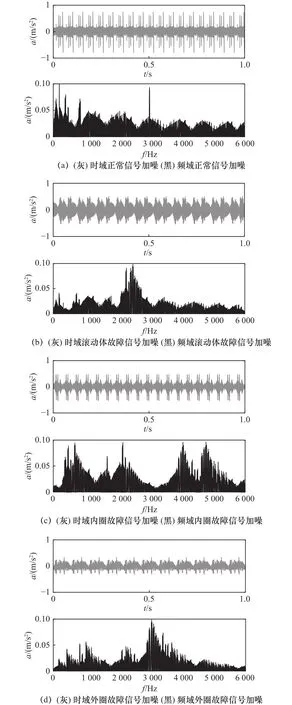

3.2.2 加噪数据集故障诊断结果对比

为验证本文方法和文献[3,6]方法在噪声环境下的旋转机械故障诊断能力。本文在标准数据集中添加高斯白噪声,从而得到不同信噪比的信号,其中,白噪声占比越大,其信噪比越低。如图10所示为信噪比为2 dB时的不同时频域样本信号。

图10 信噪比为2dB时的不同时频域样本信号

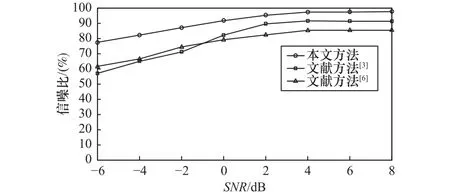

如图11所示为信噪比-6~8 dB的本文方法与文献[3,6]方法的旋转机械故障诊断结果对比。结果表明:随着信噪比值的增加,信号占比越大,各方法的故障诊断准确度也随着增加;当信噪比高于4 dB后,各方法的故障诊断准确度逐步稳定,以及在噪声占比大的情况下,本文方法明显优于文献[3,6]方法。

图11 信噪比-6~8 dB 的 3 种方法旋转机械故障诊断结果对比

3.3 性能与效率分析

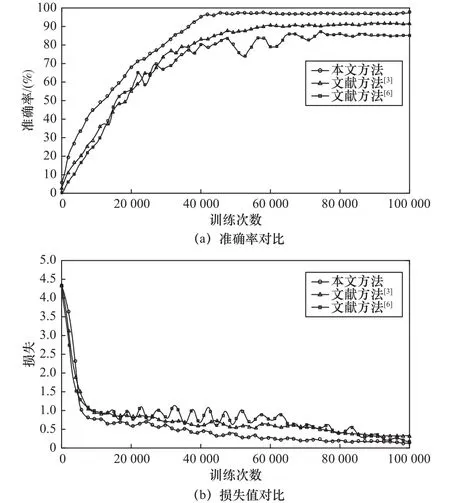

3.3.1 性能分析

选用自适应动量优化方法完成网络训练,并将学习参量设定为0.1。为检验本文方法的性能,利用标准数据集完成本文方法和文献[3,6]方法的故障识别准确率与损失值对比。如图12所示为3种方法的故障识别准确度和损失值对比。实验结果表明:本文方法能够在较少地训练次数下达到较高的准确度和较低的损失值;同时,在整个训练过程中,本文方法的准确度与损失情况均优于文献[3,6]方法,这是因为本文方法所结合的流形LSTM对向网络,叠合多层流形LSTM结构能够充分提取故障特征,此外,自适应动量优化方法能够在参数调节的过程中减少损失。

图12 3种方法的故障识别准确度和损失值随训练过程对比

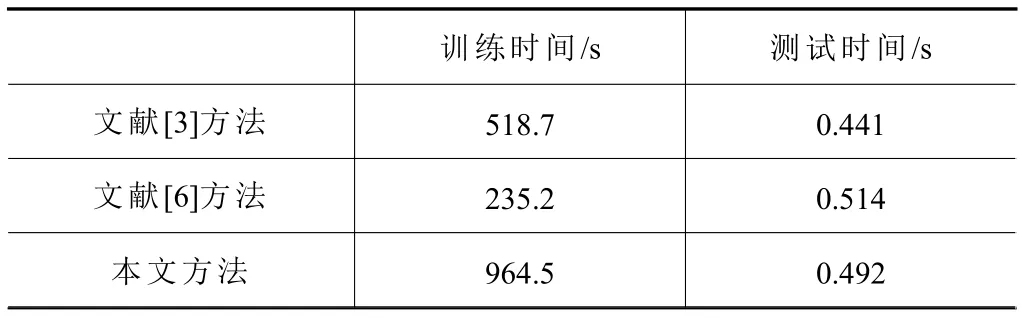

3.3.2 算法效率对比

如表3所示为3种方法的处理效率对比,文献[3]方法通过前馈神经网络完成故障诊断,该方法的诊断时间最优;文献[6]方法结合支持向量机的固有支持向量超平面,可利用多级数据完成训练,从而获得最优的训练速率;本文方法是综合流形LSTM对向网络、残差结构与GAP-ELM分类网络完成故障诊断,虽然训练时间较长,但测试速率较优。

表3 3种方法的处理效率对比

4 结语

对旋转机械及时进行故障诊断和识别,能够提前发现故障原因,并予以解决。本文解析残差型长短期记忆网络,该网络结合流形LSTM元和残差结构的特点,易于处理梯度缺失的情况,并且输出门与记忆元紧密关联,可及时去除重复数据、保存满足要求的数据。基于此,设计SPGAP-ResLSTMnet完成旋转机械故障诊断,并将故障诊断模型分为:信号预处理网络、信号诊断网络和分类网络3个部分。为验证本文方法的有效性,选用凯斯西储大学实验室提供的标准数据集,利用训练集完成模型训练,并通过测试集完成本文方法与文献[3,6]方法的诊断测试实验。实验结果表明:本文方法与文献[3,6]方法相比,对于正常信号、各种负荷与不同点蚀凹深下的滚动体与内外圈故障信号以及加噪信号的识别准确率均较高。此外,本文方法能够在较少的训练次数下达到较高的准确度和较低的损失值。