大型船用螺旋桨插铣机器人运动学分析与仿真

王 林 张春燕 全宏杰 张胜文

(江苏科技大学机械工程学院,江苏 镇江 212100)

螺旋桨作为水上交通运输工具的核心部件,它的制造质量直接影响着船舶运行性能和水上交通运输的效率[1]。大型船用螺旋桨一般是指直径大于3.5 m的螺旋桨,其叶轮叶片薄、悬壁长和形状比较复杂,属于典型的自由曲面零件。大型螺旋桨加工过程比较复杂,桨叶作为大型复杂薄壁件,加工过程中极易产生振动和变形,相邻叶片间较为狭窄,存在重叠区域,加工时易发生干涉和过切。

上世纪大型螺旋桨桨叶的加工一般是通过工人手工打磨或者机械半自动化加工,效率低且桨叶表面质量参差不齐,不好管控。打磨过程中,磨屑粉尘污染严重,加工作业时产生的噪声可达95 dB以上,生产人员工作环境十分恶劣[2]。近年来,随着制造技术的高速发展,目前大多采用五轴联动数控加工中心来加工螺旋桨叶片以提高螺旋桨叶片的加工质量和效率。但是数控机床造价高、加工柔性差、可重构配置性差,生产成本高,一般中小企业难以实现。在这种背景下,机器人加工备受人们的青睐。机器人加工不仅自动化程度高,制造柔性强,灵活性大,适用于多种型号的螺旋桨的加工,还可以减少人工投入和成本,降低工作人员劳动强度,改善工作环境。但机器人存在关节多,刚性差等问题。诸多专家学者对机器人加工进行了研究。典型的有:华中科技大学和中车株洲电力机车研究所联合研发了大型风电叶片机器人智能磨削系统,一定程度上解决了大型复杂曲面测量与磨削方面的多项技术难题[3];上海船用柴油机研究所研究出一套船舶螺旋桨铣磨系统,可用来解决磨削整体螺旋桨时出现的桨叶干涉和加工效率低下等难题[4];沈阳远大于2018年研发出一套大型复杂曲面智能铣磨机器人,采用螺旋桨竖直布局、机器人对称式布置的方式,实现了叶片高效率高可靠性加工[5]。上述研究中加工螺旋桨的设备主要是六轴工业机器人,虽然在一定程度上提升了加工的效率和可靠性,但是由于六轴工业机器人具有自由度多、刚性差等固有缺陷,一般只能采用端面铣的加工方式,切削参数较低,否则将会出现颤振现象。所以考虑到加工效率,上述设备一般采用以磨削加工为主,铣削加工为辅的方式。而且上述研究中的加工对象大多是中小型桨叶,无法应用于高效加工大型船用螺旋桨,因此设计加工大型螺旋桨的机器人结构方案,并研究机器人运动学问题,判断其能否满足大型螺旋桨的加工需求是必要的。

插铣作为在粗加工中实现高切除率金属切削的加工方法之一,在难加工材料的曲面加工中,切削效率远高于常规端面铣削法。本文从大型船用螺旋桨加工要求和加工方式入手,提出插铣加工大型船用螺旋桨的方法。基于插铣加工对其机器人结构进行设计。为了避免冗余自由度对机器人刚度的影响,采用尽可能少的自由度设计出一种在粗加工阶段能够满足大型船用螺旋桨插铣加工的工业机器人。

1 船用螺旋桨加工机器人结构设计

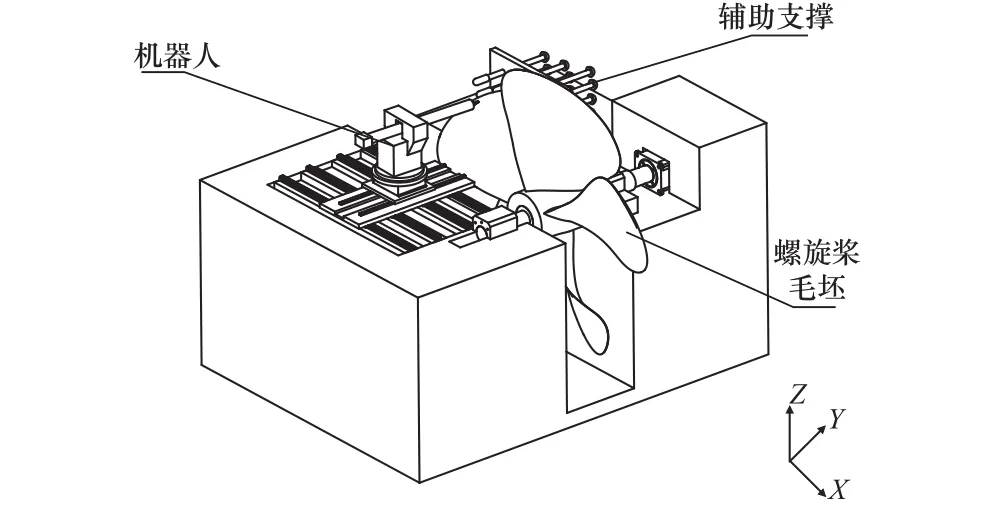

大型船用螺旋桨插铣机器人加工系统如图1所示。加工系统中螺旋桨桨毂水平放置,螺旋桨叶片表面近似垂直于水平面放置于地坑中,机器人位于地坑的一边加工单侧叶面,另一侧叶面由位于地坑另一侧的辅助支撑杆支撑,防止其在加工过程中发生振动和变形。螺旋桨加工机器人如图2所示,主要是由传动机构、机身和机械臂组成。移动关节A可以实现机器人沿X方向的移动,移动关节B可以实现机器人沿Y方向的移动,转动关节C可以实现机身绕Z方向的转动,转动关节D可以实现机械臂绕X方向的摆动。机器人插铣加工螺旋桨主要有3个加工阶段,分别为进给切削、轴向抬刀和水平移刀。沿着Z方向和X方向的移刀过程分别由移动关节A和转动关节D实现;插铣加工时的沿Y方向的进给和抬刀过程由移动关节B实现。由于桨叶和叶根桨毂区域可能存在重叠区域,所以在机身下方加一个绕X方向转动的回转台来实现对干涉区域的加工。不同于一般机器人端面铣的加工方式和自由度,图2所示的机器人采用插铣的方式对螺旋桨进行加工,没有冗余自由度,加工时刚性更好,主切削力是由移动关节B直接提供且方向相同,所以切削用量远高于端面铣的机器人,铣削效率会有质的突变。综上,4个自由度较为合理地满足了插铣加工方式和大型螺旋桨加工的需求。

图 1 螺旋桨加工系统

图 2 螺旋桨加工机器人

插铣时,通过机器人的4个关节配合运动加工完当前区域,然后转动螺旋桨浆毂,将桨叶上另一片待加工区域旋转到当前位置进行加工。螺旋桨转动3~4次即可加工完一整片桨叶。重复以上步骤直至加工完全部桨叶。

加工系统的布局和插铣加工的方式及机器人结构相配合,实现了加工时主切削力的方向与机器人结构刚度最优的方向一致,在一定程度上防止了加工过程中的颤振现象,最大程度地避免了加工件的变形。

2 机器人运动学分析

2.1 机器人 D-H 模型建立

机器人的正逆运动学通常与工具变换无关,所以在运动学分析中只需研究机器人本体。本文所设计的机器人末端关节是机械臂转动,但是加工时需要机械臂末端电主轴上的铣刀工作,此结构与六轴工业机器人腕部关节类似。若按照四自由度机器人分析,则会出现在运动学模型中不能准确表示臂长等参数的问题,所以把机器人末端刀具的转动作为其第五自由度,将该机器人作为五自由度机器人进行正运动学分析更加准确。

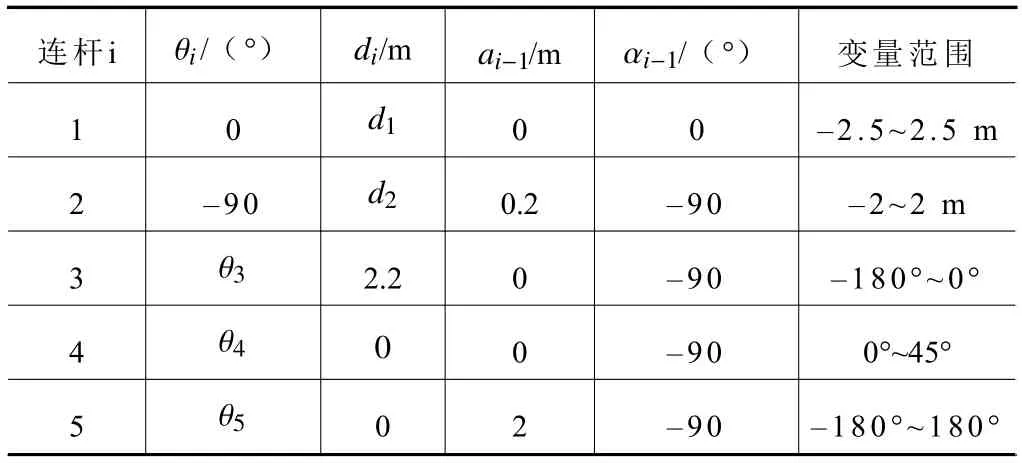

本文采用建立D-H坐标系的方法分析螺旋桨加工机器人运动学,从而确定机器人各关节的位姿及联系。对图1所示的机器人采用改进D-H法建立其广义连杆坐标系[6],如图3所示,定义螺旋桨加工机器人Z方向移动关节为第一关节,关节变量为d1;Y方向移动关节为第二关节,关节变量为d2;腰部转动关节为第三关节,关节变量为 θ3;机械臂摆动关节为第四关节,关节变量为 θ4;末端刀具为第五伪关节,关节变量为 θ5。

图 3 机器人 D-H 坐标系

根据机器人结构和坐标系可得D-H参数如表1所示。其中:i为连杆标号,ai-1表示相连关节轴之间的距离即连杆长度, αi-1表示连杆扭转角, θi表示关节角,di表示连杆偏距。

表1 螺旋桨加工机器人D-H参数

2.2 正向运动学

正运动学是在已知螺旋桨加工机器人各关节变量来求解机器人末端刀具参考坐标系的位置和姿态[7]。建立相邻连杆两坐标系的变换,齐次变换矩阵由4 个连杆参数构成,可以用来表示{i}坐标系在{i-1}坐标系中的位姿,一般表达式如下。

式中: cθi=cos(θi),sθi=sin(θi),cαi-1=cos(αi-1),sαi-1=sin(αi-1)。利用表1中的机器人D-H参数和式(1),可以求出相邻两关节坐标系之间的齐次变换矩阵如下所示。

则机器人末端刀具参考点相对于基坐标系的齐次变换矩阵为

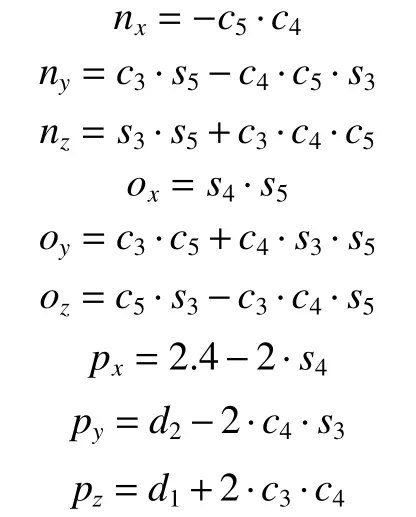

式(2)中:

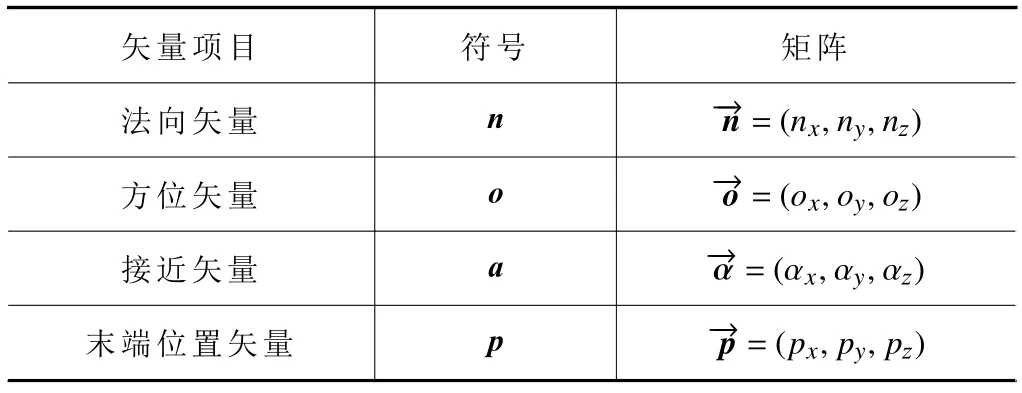

机器人的位置与姿态参数如表2所示。

表2 位姿矩阵参数

机器人末端刀具参考点在基坐标系中的位置用TP表示,TR则表示其在基坐标系中的姿态。

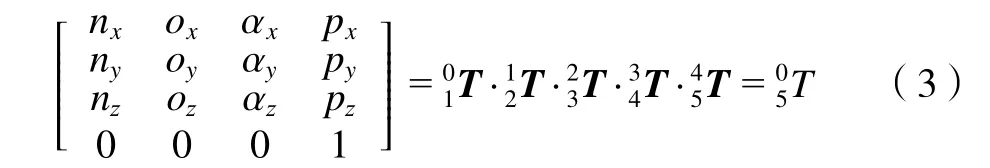

2.3 逆向运动学

机器人的逆向运动学用于将机器人的末端刀具位姿信息传输到机器人控制中心,通过驱动程序对机器人末端刀具的轨迹进行规划和优化,并且将各关节的未知量信息以脉冲的形式传输到控制中心,以此来控制机器人各关节的变化[8]。因此,求机器人运动学逆解就是已知机器人末端刀具坐标系的位置和姿态,计算满足要求的机器人关节角或者连杆偏距。

很多专家学者对机器人逆向运动学进行了研究,并且探索出了很多求机器人运动学逆解的方法,比如反变换法、几何法、解析法和数值法等,各种方法都有自己的适用范围。经比较,解析法求解速度更快、准确度更高,而且本文设计的机器人关节较多,采用解析法求取机器人逆解更为合适。

螺旋桨加工机器人机械臂末端刀具旋转角度θ5对机器人末端刀具在基坐标系中的位置姿态没有影响,机器人末端刀具位姿信息取决于前面4个关节变量,因此可以将5个关节变量的求解简化为前4个关节变量的求解过程。逆运动学求解公式为

式 中 :nx、ny、nz、ox、oy、oz、px、py、pz是 机器人末端刀具的信息,都是已知量。将上述逆运动学求解公式左乘逆矩阵进行变量分离,就可以求解出各个关节变量的转角。得到下列矩阵方程式

各关节变量求解结果为

因为螺旋桨加工机器人整体结构由移动关节和转动关节组成,并且关节角的变化范围比较有限,所以不存在多组解和奇异位姿。

3 仿真验证

3.1 正运动学仿真

插铣机器人仿真使用Matlab及其机器人工具箱模块,给定工作空间限制范围和各关节初始值就可以得到机器人的仿真模型,其效果如图4所示。

图 4 机器人仿真模型

在图4的基坐标系中,X方向为机器人的机械臂上下竖直摆动的方向,Y方向为机器人的进给方向,Z方向为机器人左右水平移刀的方向。用teach函数来调节关节变量,模拟机器人末端刀具达到拟定加工位置,验证了机器人运动学模型的正确性。

3.2 机器人工作空间分析

机器人的工作空间是指机器人末端刀具参考点所能到达的范围,它体现了机器人加工系统的工作区域范围大小,是衡量机器人设计是否可行的最直观依据之一[9]。

蒙特卡洛法求解工作空间具有简单、准确和快速的优点[10]。当机器人所有关节都在其关节变量范围内随机取值一次后,根据机器人正运动学模型,可以算出一个相对应的机器人末端刀具参考点的位置[11]。经过多次的取值计算,末端刀具参考点所达到的位置的集合就是此机器人的工作空间。

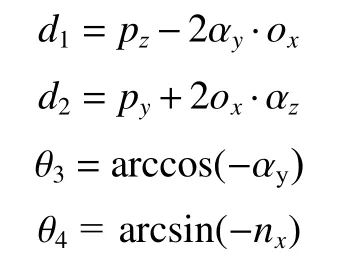

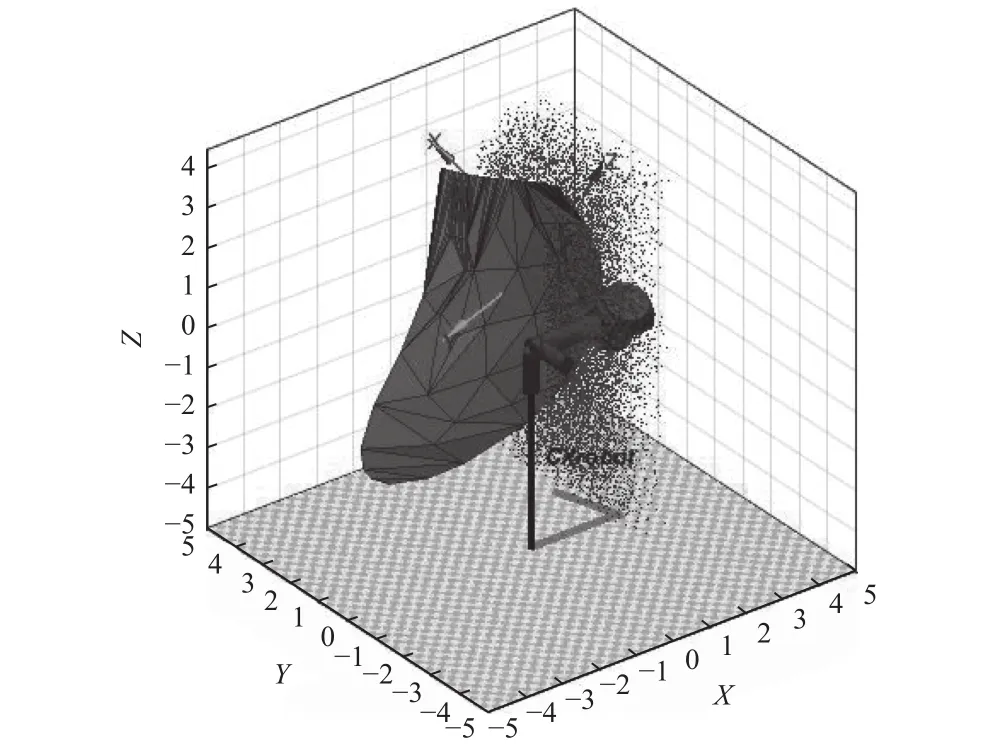

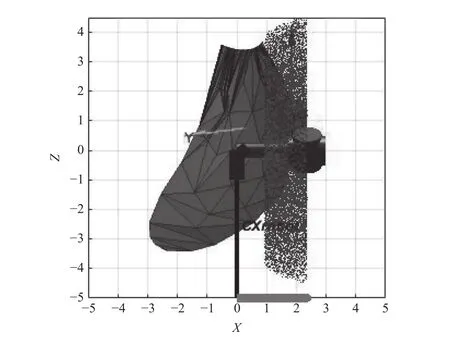

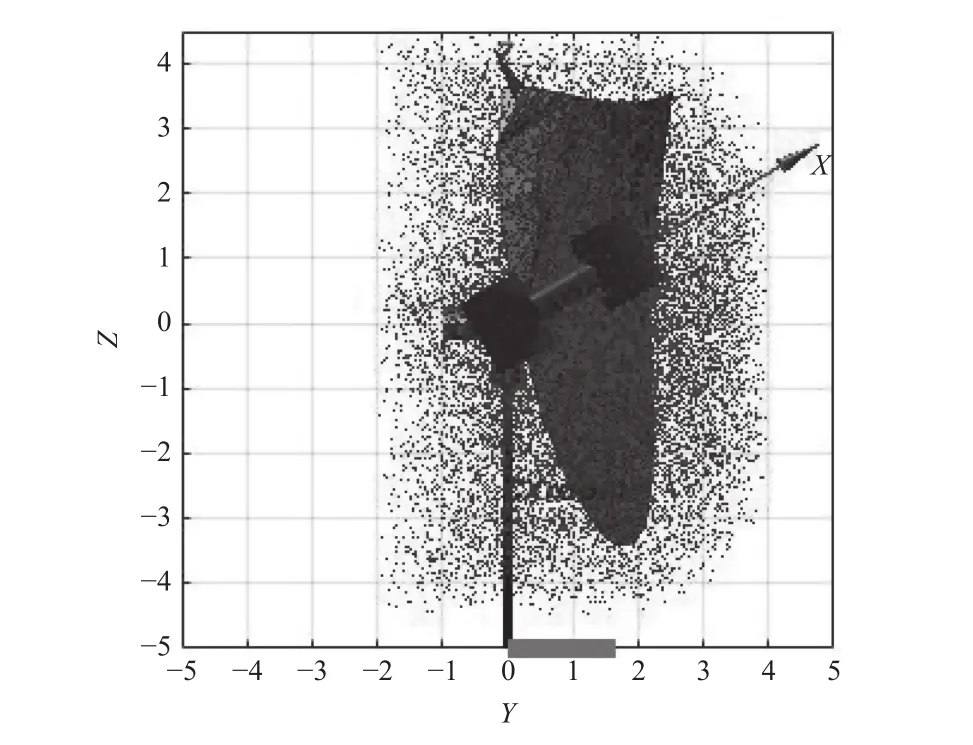

机器人设计是否可行的标准之一就是看机器人是否满足加工对象的加工范围。本文所设计的机器人加工范围是大型螺旋桨整个叶片,因此只需要保证机器人工作空间可以将目标加工区域完全包容,则说明所设计的机器人可以满足大型螺旋桨的加工范围。本文用最直观的曲面拟合与空间包容的方法进行验证。首先从三维模型中将要加工的螺旋桨桨叶导出,通过Matlab进行曲面拟合,并且将拟合出来的结果放到机器人的工作空间结果中进行比对,观察工作空间是否能将待加工桨叶完全包络。图5为螺旋桨加工机器人的工作空间点云图以及螺旋桨叶片曲面拟合图。

为更直观判断所设计的机器人工作空间是否满足所需,将机器人工作空间及螺旋桨叶片曲面图分别在xoy、xoz、yoz平面内进行投影,所得如图5~7所示。

从图5~8可以直观看出本文设计的螺旋桨加工机器人在Z和Y方向是满足工作需求的,X方向为机械臂摆动方向加工完当前区域后,螺旋桨转动4次即可加工完整片桨叶,所以机器人工作空间满足加工要求。

图 5 机器人工作空间空间及桨叶曲面图

图 6 xoy 平面投影图

图 7 xo z平面投影图

图 8 yo z平面投影图

3.3 机器人轨迹规划及验证

机器人的轨迹规划分为关节空间轨迹规划和笛卡尔空间轨迹规划。其中,关节空间轨迹规划是以关节角的函数来描述轨迹的轨迹生成方法,能比较直观地看出机器人的运动情况。

在关节空间的轨迹规划中,利用jtraj函数写入机器人初始位置和加工中末位置的关节角,并且设置好时间,即可得到机器人各个关节和末端刀具的位移、速度图像。为了区分显示末端刀具,将末端刀具的初末位置设定成不变,在图像中显示为1条直线,结果如图9~10所示。

图 9 各关节位移随时间变化图

图 10 各关节速度随时间变化图

为验证Matlab中轨迹规划的正确性,将机器人三维结构模型导入到Adams中,设置机器人材料,添加运动副,用step函数驱动,设置路径跟Matlab中相同。机器人末端刀具在此路径下的轨迹如图11所示。

图 11 机器人末端刀具轨迹

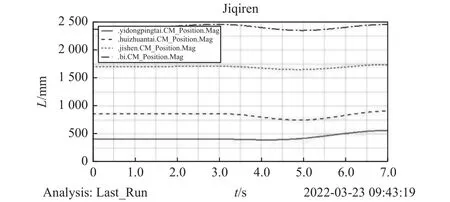

用移动平台质心的位移和速度代表第一关节的位移和速度、回转台的位移和速度代表第二关节的位移和速度,以此类推,得到机器人关节的位移和速度变化曲线如图12和图13所示。

图 12 机器人各关节位移图像

图 13 机器人各关节速度图像

图12和图13中,0~3 s是机器人位姿初始化过程,3~7 s为按设定路径工作过程。对照图8和图9,因为在Adams中的坐标系跟Matlab中的不同,时间设定也不一致,所以位移和速度图像在方向等细节上会有所差别,但是在变化趋势上基本相同:位移从开始到结束都是平缓的增加,速度呈现出对称的光滑曲线,先增大后减小。在3~7 s中,在机器人从初始位置到终止位置的运动过程中,无论是位移还是速度曲线都比较平滑,变化都比较平缓,没有发生突变,说明所设计的机器人在粗加工过程中可以满足实际插铣加工要求。

4 结语

(1)本文从机器人设计需求和加工方法入手,在粗加工阶段提出了插铣加工方法。分析装备自由度,设计出一种基于插铣的四自由度机器人加工方案,用尽可能少的自由度设计机器人来实现对大型螺旋桨叶片的加工,避免了冗余关节自由度对机器人刚度的影响,并且在保证粗加工的加工质量基础上大幅提高了螺旋桨的加工效率。

(2)采用改进D-H法对螺旋桨加工机器人进行运动学建模,将机器人末端刀具视为机器人的伪自由度,求得机器人末端刀具参考点相对于基坐标系的正运动学解;根据运动学模型在已知末端刀具参考点位姿的情况下,求得机器人的各关节角,即求得机器人逆运动学的解。

(3)在Matlab机器人工具箱模块中,建立了机器人仿真模型,验证了建立的机器人运动学模型的正确性;在运动学模型的基础下,用蒙特卡洛法取大量随机值求解出机器人的工作空间,将拟合出的目标工件曲面放至工作空间中,验证了本文设计的机器人满足大型螺旋桨桨叶的加工范围;在确定机器人初末位置的条件下,对机器人进行关节空间的轨迹规划,得到了各个关节位移、速度与时间之间的关系,并且通过Adams仿真软件,基于虚拟样机对机器人的轨迹规划进行验证,两者轨迹大致相同。仿真验证的过程说明了机器人结构方案的合理性,同时也为后续的机器人动力学分析等方面研究做了铺垫。