基于态型近场动力学的淬火陶瓷破坏过程分析

何德威, 黄 丹,徐业鹏

(河海大学 力学与材料学院,南京 211100)

1 引 言

陶瓷材料因其优异的耐高温、耐腐蚀、耐磨和抗氧化等特征,广泛应用于航空航天、机械和电子等领域,但传统的陶瓷材料由于断裂韧性较低,尤其在承受热冲击荷载时容易脆性开裂破坏,导致结构承载能力降低。因此,准确模拟陶瓷材料的开裂破坏过程,研究其断裂机理和相应的增韧技术,近年来颇受相关领域研究者关注。如Jiang等[1]通过 Al2O3陶瓷板淬火过程实验研究其热冲击破坏的裂纹扩展模式与规律;Li等[2]基于有限元法模拟了陶瓷板的淬火破坏过程,分析了环境温度对裂纹分布和裂纹长度的影响。另一方面,增韧技术广泛应用于复合陶瓷材料的制备,以提高陶瓷材料的综合力学性能。如Zhu等[3]通过制备 Al2O3-SiCw复合陶瓷,能显著提升材料的抗弯强度、断裂韧性和硬度;刘壕东等[4]通过掺杂 α -Al2O3纤维,制备出高温条件下综合力学性能优异的 Al2O3复合陶瓷。陈维平等[5]在综述陶瓷增韧技术研究进展的基础上,阐述了基于数值模拟开展陶瓷材料结构设计的优势和潜力。

陶瓷的热冲击破坏是典型的不连续多场耦合问题,采用传统连续介质力学方法进行数值模拟时面临一定的困难。Silling等[6,7]基于非局部思想提出近场动力学理论PD(Peridynamics),避免了微分方程求解不连续问题时的奇异性,非常适用于三维动态断裂等复杂不连续问题分析[8]。Kilic等[9]最早模拟了二维含裂纹玻璃板淬火过程的裂纹扩展路径;Oterkus等[10,11]初步建立了PD框架下的热-力耦合变形分析模型,并通过与有限元结果对比验证了模型的准确性。D’Antuono 等[12]通过采用多速率显式积分法解决模拟热冲击破坏过程中的时间尺度匹配问题,并成功应用于陶瓷材料在热冲击荷载下的裂纹扩展过程模拟。Wang等[13,14]基于改进的二维常规态型PD模型,实现了岩石等准脆性材料的热冲击破坏过程模拟。Wang等[15]基于早期的键型PD模型和方法,模拟了陶瓷板的淬火破坏过程,并分析了材料性质连续梯度变化对裂纹扩展的影响。

在已有研究基础上,本文基于常规态型PD理论,引入热膨胀项反映材料的热致变形,构建三维态型PD热弹脆性模型,使用多速率显式积分法实现热冲击过程数值模拟中热-力耦合的时间尺度匹配,模拟陶瓷板淬火时的热冲击裂纹起裂-扩展全过程。通过与已有实验及数值结果对比验证模型后,进一步模拟了增韧复合陶瓷在热冲击荷载下的损伤破坏,分析断裂韧性和密度变化对复合陶瓷板抗热冲击破坏性能的影响。

2 理论、模型和方法

2.1 态型近场动力学理论

在PD理论中,将研究的固体物质离散为一系列包含本构信息的物质点。每个物质点与其邻域内一定范围内的其他物质点间存在相互作用,如 图1 所示。x和x′为有相互作用的两物质点在参考构形中的位置;y=x+u和y′=x′+u′分别为t时刻两物质点在现时构形中的位置;u和u′为t时刻两物质点的位移;ξ=x′-x为参考构形中两物质点间的相对位置;η=u′-u为两物质点间的相对位移量。

图1 物质点的相互作用

早期的键型PD理论[6]在处理物质点间的作用时类似于分子动力学方法的中心对势,存在诸多应用限制。为弥补键型PD理论的不足,借鉴分子动力学方法的镶嵌原子法思路以及传统连续介质力学理论的应力、应变张量的球量和偏量分解方法,Silling等[7]提出了态型近场动力学理论和本构建模思路,引入物质点的状态概念描述其物理行为(本文以带有下划线的物理量表示状态量,与文献[7]标记方式保持一致)。以形变矢量状态Y〈ξ〉描述由两个有相互作用的物质点x和x′构成的物质点对的变形,以T〈ξ〉描述t时刻由两个有相互作用的物质点x和x′构成的物质点对之间的相互作用导致的在物质点x处的力矢量状态,物质的本构关系由力矢量状态T和形变矢量状态Y的关系来描述,当形变矢量与力矢量共线时,模型称为常规态型近场动力学模型OSBPD(Ordinary state -based peridynamics)。

考虑物质点x与其邻域内一定范围(即近场范围δ)内其他物质点的相互作用,物质点的基本运动方程[7]可记为

T[x′,t]〈x-x′〉}dVx′+b(x,t)

(1)

T=tM

(2)

式中t为力标量状态,M为单位方向矢量状态,M=(ξ+η)/|ξ+η|。

对于弹性材料,力矢量状态T可以由可微标量函数W(Y),即应变能密度函数表示为

T(Y)=W(Y)

(3)

式中Y为形变矢量状态。参考传统理论中体积应变的概念,定义膨胀标量函数θ为

(4)

式中ω为影响函数,用以描述近场范围内物质点间的距离对物质点相互作用强度的影响,x=|ξ|,点乘运算法则与文献[7]一致,m为体积权重函数,

m=(ωx)·x

(5)

引入e表征拉伸标量状态

e=|ξ+η|-|ξ|

(6)

类比传统应变能密度的表达形式,在常规态型PD模型中,线弹性材料的应变能密度可表示为

(7)

式中K为体积模量,λ为剪切模量G的相关待定量,ed为偏离伸长态

(8)

若影响函数ω各向同性,假设材料发生均匀小变形,该情况下的近场动力学材料本构应与传统各向同性线弹性材料模型相一致,此时应变能密度W表示为

(9)

λ=15G/m

(10)

2.2 断裂与损伤的描述

为描述材料的断裂与损伤行为,引入物质点对间的相对伸长率s和间断函数μ。

(11,12)

式中 表示物质点对的伸长率超过临界伸长率s0时,物质点对发生断裂,物质点间不再产生作用力。引入统计学的概念,通过每个物质点近场范围内断裂后剩余物质点对的数量与破坏前点对数量相比较来描述物质点所在位置的局部损伤情况,定义为

(13)

临界伸长率s0的选取将直接影响到材料模型的破坏情况,根据断裂能等效,可用线弹性断裂力学中的断裂参数来表征临界伸长率

(14)

式中G0为临界断裂能密度。通过上述断裂损伤模型,即可得到计算模型的局部损伤云图和物质点对断裂情况,自然地描述裂缝扩展路径。

2.3 热致变形的描述

为模拟材料在热荷载下的膨胀行为,在原有的态型本构模型基础上进行改进,引入热膨胀项eh来描述温度变化对力态函数的影响

eh=αΔT|ξ|

(15)

式中 ΔT为物质点前后时间步的温度变化量,α为热膨胀系数。将热荷载转化为等效位移,再结合式(2,3,7),可得到标量力态为

(16)

此时将热荷载转化为等效力荷载,再由基本运动方程求得相互作用物质点的位移,即可描述材料的热致变形过程。

2.4 数值求解体系

在PD理论中,研究对象离散为一系列包含物理信息的物质点,物质点xi与近场范围内的其他物质点xj发生相互作用,此时积分形式的基本运动方程转化为求和形式,即

T[xj,t]〈xi-xj〉}ΔVxj+b(xi,t)

(i=1,…,N)(17)

为解决热力耦合计算时面临的时间尺度问题,参考多速率显式积分法[12]的求解方式,使用不同的时间步长ΔtTH和ΔtME,计算瞬态温度场作用下的相关力学变量,计算流程如图2所示。

图2 弱形式热力耦合离散求解过程

3 算例与分析

3.1 计算模型

文献[2]建立了与实验淬火 Al2O3陶瓷板相同的有限元计算模型,如图3所示。为验证本文模型和算法,取与文献相同的模型和温度边界条件。

图3 计算模型

考虑到计算效率以及厚度对裂纹扩展路径结果的影响较小,计算时模型的厚度取0.3 mm,由对称性取下半部模型进行计算,网格离散间距为0.1 mm,根据文献[11-13],近场范围δ取3倍物质点间距,迭代时间步长 ΔtME=1.5×10-8s,ΔtTH=7.5×10-4s。板的初始温度为T0,根据热传导微分方程可求得板中温度场分布的表达式为

(18)

(19a)

(19b)

(19c)

式中L1和L2分别为几何模型长度和宽度的一半,αm和βm取超越方程(19c)的前四个根。计算中用到的材料参数列入表1。

表1 材料参数

3.2 数值计算结果及分析

T0取300 ℃时,PD数值模拟结果与文献[2]的数值模拟和实验结果如图4所示,其中图4(a)为位移比例系数放大70倍时的宏观裂纹路径,结果显示,本文方法模拟的裂纹数量、裂纹起裂位置和分布情况以及裂纹扩展路径等均与实验结果吻合较好,验证了本文三维热弹脆性态型近场动力学模型和算法模拟复合陶瓷受热冲击荷载时起裂及裂纹扩展过程的准确性和有效性。考虑到计算时间,图4仅为模拟至陶瓷板受热冲击200 ms时的裂纹扩展结果,裂纹长度略短于实际的最终裂纹扩展长度。

图4 裂纹位置与扩展路径

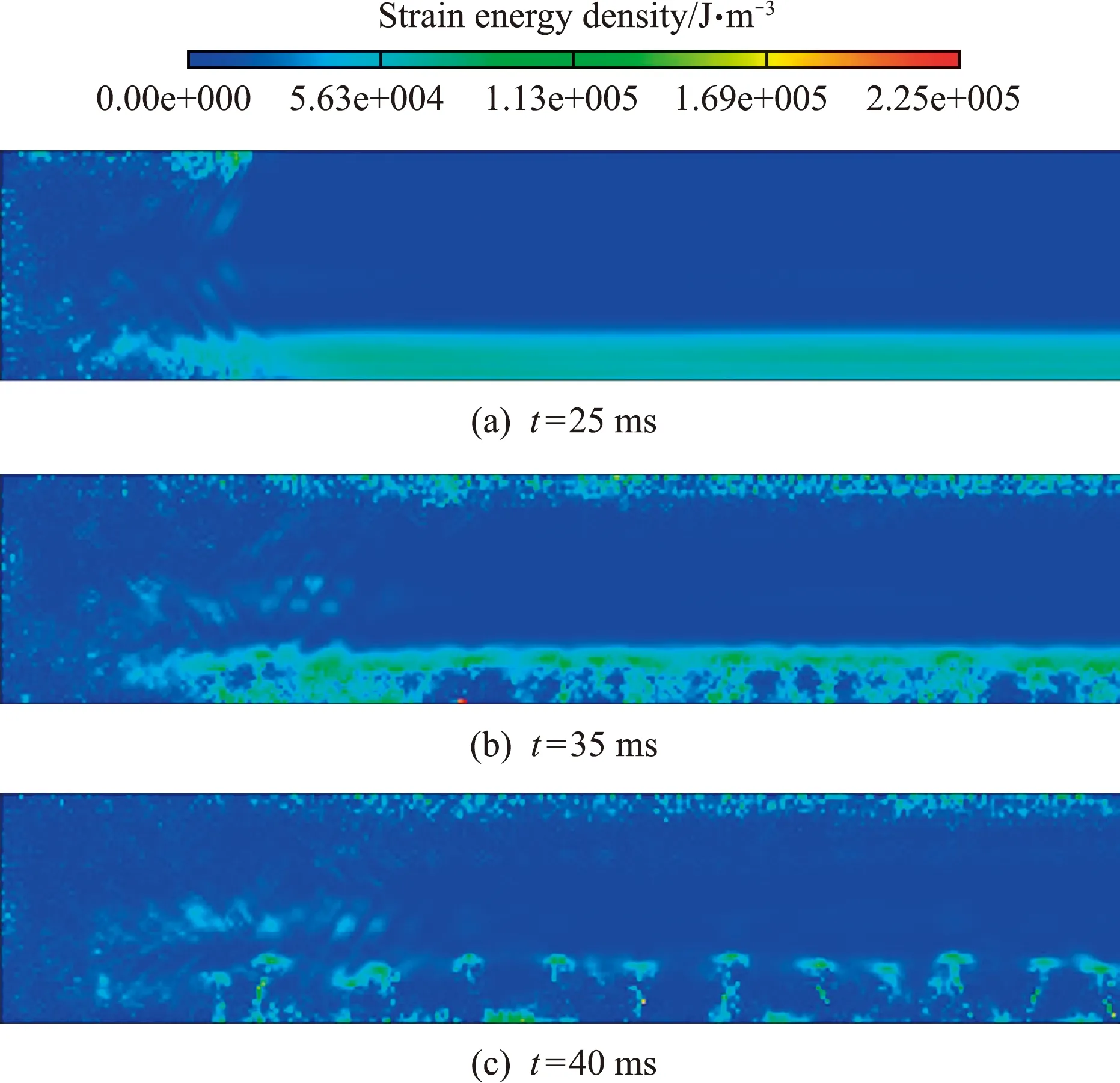

图5所示为裂纹起裂和扩展过程中陶瓷板的应变能密度分布云图。图5(a)为t=25 ms时的应变能密度分布,板下侧由于淬火冷却过程形成较大的温度梯度,导致较大的热应力和热致变形,此时裂纹尚未萌生,应变能密度集中分布在底端。t=35 ms(图5(b))时,部分物质点间变形程度达到临界伸长率,导致板的边缘起裂,此时起裂裂纹两侧的应变能迅速释放。t=40 ms(图5(c))时,底部的应变能基本释放完毕,此时应变能密度集中在裂纹尖端处,促使裂纹进一步向上扩展。

图5 应变能密度云图

3.3 增韧复合陶瓷破坏模拟

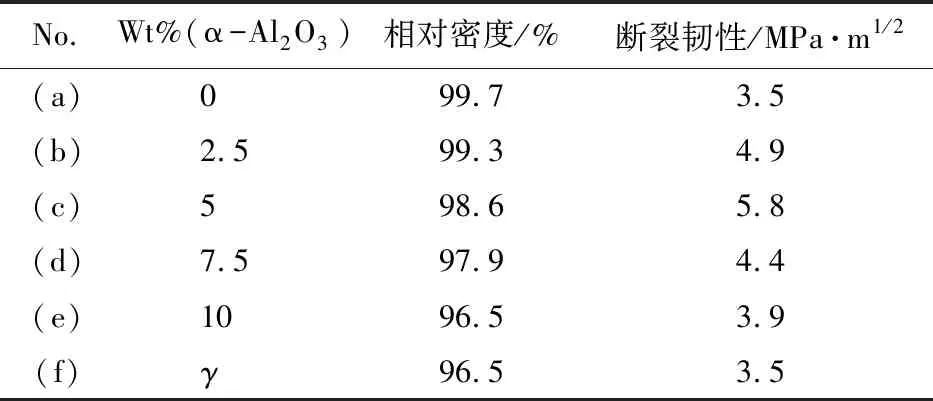

陶瓷增韧技术能显著提高陶瓷的力学性能。为尝试计算机模拟在复合陶瓷结构材料抗热冲击破坏性能设计中的应用,基于本文提出的模型和算法,本节进一步研究含不同 α -Al2O3纤维掺杂比率 Al2O3复合陶瓷板的淬火破坏过程。材料参数选自参考文献[4]的实验数据,具体参数列入表2,其中最后一行参数是假设材料性能的参照组,对比断裂韧性和相对密度对裂纹扩展的影响。

表2 不同 α -Al2O3 纤维掺杂比(Wt%)的 Al2O3复合陶瓷材料力学性能

图6所示为含不同 α -Al2O3纤维掺杂比率的复合陶瓷板在受到热冲击荷载作用200 ms时的裂纹分布情况。6组模型在热冲击过程中裂纹起裂时间分别为36 ms,45 ms,57 ms,42 ms,39 ms和36 ms,表明起裂时间随着断裂韧性的增高而明显后延,断裂韧性降低而明显提前,并不随着材料密度的降低而有明显相关性变化。对比图6(a)和参照组图6(f)可以看出,在断裂韧性相同的情况下,密度变化对裂纹起裂时间没有影响;对裂纹扩展的影响也较小,仅略微影响裂纹的分布情况。对比图6(a~e)的裂纹数量和分布情况可知,随着断裂韧性的提高,不仅起裂时间延后,裂纹的数量也明显减少。图6(c)显示,当掺杂比率为5%时,随着断裂韧性达到最大值,对比图6(a),起裂时间提高约58.3%,裂纹数量仅为原数量的1/2左右。

综合上述分组模拟结果可知,陶瓷增韧技术能有效提高材料的力学性能,提升构件抵抗热冲击荷载的能力。随着断裂韧性的增加,裂纹起裂所需的应变能增加,裂纹起裂时间延后;相同热荷载的作用下,满足起裂要求裂纹的数量减少,初始裂纹萌生后会释放集中的应变能,使得边缘处不再萌生新的裂纹,此时应变能集中在裂纹尖端处,随着温度梯度的变化进一步扩展。此外,模拟结果也再次表明,采用基于态型近场动力学理论的数值模拟,可以为复合陶瓷等新型结构材料设计,特别是抗热冲击破坏性能设计等涉及复杂不连续力学现象的问题,提供新的研究手段。

4 结 论

(1) 本文构建的考虑热致变形和物质点对损伤断裂的三维非局部常规态型近场动力学热弹脆性模型,结合多速率显式积分法实现热-力耦合计算,能够实现淬火陶瓷板的裂纹萌生和扩展全过程模拟,且模拟结果与实验结果吻合较好,表明基于态型近场动力学的数值模拟适用于复合陶瓷热冲击破坏等复杂不连续力学问题模拟和新结构材料设计。

(2) 对增韧复合陶瓷材料的热冲击破坏模拟表明,断裂韧性的变化显著影响裂纹萌生和扩展,密度的影响相对较小。含5% α -Al2O3纤维掺杂比率的 Al2O3复合陶瓷力学性能最优,在热冲击荷载作用下起裂最晚,裂纹数量最少,抗热冲击荷载能力最强。

(3) 本文模型采用弱形式的热-力耦合,未考虑材料物理性能随温度的变化。后续工作可考虑材料物性随温度的变化,并建立热-力全耦合态型近场动力学模型和求解算法,将是更有意义的尝试。