基于拓扑优化和深度学习的新型结构生成方法

杜文风,王英奇,王 辉,赵艳男,叶 俊,高博青

(1.河南大学 土木建筑学院,开封 475004;2.浙江大学 建筑工程学院,杭州 310058)

1 引 言

计算机辅助设计作为土木工程技术领域最显著的成就之一,不仅大幅提升了结构计算的精度和效率,而且解决了过去人工难以完成的复杂结构的分析设计问题。但目前实际工程结构的设计仍然是以基于经验的人为设计为主,即设计者首先依靠经验进行概念设计,提出一个初步模型,再应用计算机辅助计算和分析,有必要的还要进行模型试验,最后根据结果进行方案改进,循环进行上述过程。因此,人为设计通常周期长、能源消耗高、且设计质量受设计者经验和水平的影响大,随着结构规模越来越大,体系越来越复杂,人为设计的缺陷愈发明显。如何利用计算机智能生成最佳新型结构,从而提升结构设计的智能化程度,进一步缩短设计周期和改进设计质量,成为建筑结构的发展趋势之一[1]。

针对这一问题,国内外学者的研究思路分为两种。一种思路是从衍生式设计的角度进行探索,衍生式设计是建立特定的算法和规则直接产生预期的结构模型。Balachandran[2]从衍生式设计的角度探讨了结构智能生成的技术路线。通用汽车和Autodesk的工程师合作,利用衍生式设计方法生成了150余种座椅托架设计方案,并将不同的8个部件组装成一个一体化的零件,实现零件强度提升20%的同时减重40%[3]。闪电摩托车公司和欧洲航空航天公司也分别对摩托摆臂和飞机客舱隔板进行了衍生式设计,在保证强度的同时实现了减重的目标[4]。

另外一种思路是从结构拓扑优化的角度进行探索,拓扑优化是将材料布置在既定的可设计区域内,建立算法和规则分析材料最优分布,从而以最少的材料获得某项性能最佳的结构模型[5]。但目前的拓扑优化算法需要预先指定可设计区域、设定优化目标以及确定荷载和约束条件,人为工作量仍然较大,智能化程度较低[6-7]。而且已有的拓扑优化设计只是在既定设计空间和优化算法框架内的最优设计,获得符合某种结构性能的单一设计结果,如何从更广阔的视角获得全局更优的结构方案,仍然值得探索。另外,拓扑优化算法本身无法考虑设计的多样性和美观性问题,而美观性也是建筑结构设计需考虑的重要因素,应与工程性能相互权衡。

从上述两种思路取得的进展来看,距离实现最佳结构智能生成的目标仍面临巨大挑战。近年来,人工智能的发展十分迅速,在图形智能生成领域呈现巨大的潜在价值[8,9]。Sosnovik等[10]首次将深度学习算法用于拓扑优化设计领域,把智能生成几何拓扑问题转化为图像分割问题,采用卷积神经网络自编码器智能生成拓扑设计方案,具有良好的泛化能力和显著的加速性能。Lee等[11]提出使用卷积神经网络代替有限元法计算柔度,以一个MBB梁和两个悬臂梁问题为例,利用卷积神经网络捕捉和训练图片的拓扑结构,同时使用GPU加速数据的批量处理,证明了该方法的适用性和鲁棒性。Lin等[12]提出结合传统SIMP法与深度学习的方法来加速导热材料拓扑优化,将优化结果输入编码并解码FCN网络得到高导热率的材料布局,显著降低了优化过程的时间消耗。Li等[13]基于生成对抗网络(GAN)的非迭代拓扑优化深度学习方法,尝试直接预测不同边界条件下的近似最优结构,通过训练神经网络可以生成准确的热传导拓扑结构,显著降低了优化设计的计算量。Yu等[14]在给定的边界条件和优化参数设置下,将条件生成对抗模型用于提高拓扑结构的分辨率,通过监督学习优化结构的数据集,无需迭代计算就可确定一个高分辨率的近似最优结构。对国内外学者的研究现状和发展趋势分析可知,应用人工智能深度学习技术实现新型结构的智能生成颇具前景,是未来的发展方向之一,值得深入探索和研究。

本文基于拓扑优化和深度学习技术提出了一种新型结构智能生成的方法,可以生成大量具有实用价值的新型结构。首先介绍了该方法的基本思路和相关理论,然后结合一个铸钢支座节点底板设计的实例详细探讨了方法的具体实现过程,建立了包含力学性能、成本及美观性等指标的评估体系来论证智能生成结构的可行性,并借助于三维重构技术和增材制造技术实现了结构模型的一体化制造。

2 新型结构智能生成方法

2.1 基本思路与技术路线

该方法的核心是应用人工智能的深度学习技术实现结构的智能生成,本质上是计算机通过快速学习前期数据积累经验,利用深度学习算法产生高水平且符合人为特征的设计。新型结构智能生成方法的技术路线如图1所示。

具体实现过程包括:

(1) 选定研究对象,创建初始模型,并将其划分为设计区域和非设计区域。

(2) 综合考虑棋盘格控制、惩罚系数和最小成员尺寸等制造工艺约束参数来提高结构优化结果的可加工性,并通过调整单元密度阈值及工况类型来丰富拓扑优化模型种类。

(3) 筛选不同优化参数下的拓扑模型图片作为训练集图片,训练集标签定义为相应的工况类型,通过构建训练集图片和训练集标签对,实现力学性能与深度学习的结合。

(4) 基于开源深度学习框架TensorFlow搭建LSGAN深度学习模型,设立生成器和判别器,其中生成器负责学习样本数据的真实分布,生成和原始数据相似的图片,判别器负责区分真实图片与生成的虚假图片。生成器和判别器相互博弈,最终达到纳什平衡,生成新型结构的设计方案。

(5) 根据评估指标挑选结果中具有代表性的新型结构进行对比论证分析,基于图片的三维重构技术实现三维重建模,应用熔融沉积成型(FDM)技术3D打印结构模型。

图1 新型结构智能生成方法的技术路线

2.2 拓扑优化理论

采用SIMP密度-刚度插值模型建立结构的拓扑优化数学模型,把设计变量定义为有限元模型设计空间各单元的单元密度,以设计空间的体积分数为约束条件,以设计空间的最大化刚度(最小化应变能)为优化目标,用数学语言可表达为

(1)

式中x为离散后的单元相对密度,C(x),K,U和F分别为设计空间的柔度、整体刚度矩阵、位移矩阵和外荷载矩阵,V(x)和V*分别为设计空间的实际体积关于变量的函数和整个优化问题所要求的约束体积分数值,xi可在xmin和最大值1之间连续变化,i为单元数目。

2.3 深度学习LSGAN算法

生成对抗网络(GAN)是目前复杂分布上最具影响力的无监督学习方法之一,在图像生成领域占有绝对优势。LSGAN不仅成功地将卷积神经网络(CNN)和GAN相结合,通过对生成器和判别器结构上的调整,分别提高了生成器和判别器对图像样本的特征提取能力,极大地缩短了网络收敛的时间,而且使用最小二乘函数作为判别器的损失函数,对处于判别成真但远离决策边界的样本进行惩罚,把远离决策边界的假样本拖进决策边界,有效地解决了训练过程中存在的梯度消失问题,使训练过程更加稳定,显著提高了生成图片质量。LSGAN的损失函数为

(2)

式中G为生成器,D为判别器,z为输入的噪声向量,pdata(x)为真实数据x服从的概率分布,pz(z)为z服从的概率分布,a和b分别是虚假数据与真实数据的标签,c表示G希望D相信虚假数据的值。

如果设定b-c=1和b-a=2,则

(3)

3 算例与工程实例

3.1 工程背景及初始模型

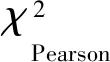

以一个实际工程的铸钢支座节点设计为研究对象,应用本文方法进行支座底板的智能生成设计。铸钢支座节点初始模型和几何特征如图2所示,5根钢管汇交于一块支座底板,通过该底板承受和传递荷载。底板为直径1500 mm,厚度100 mm的实心圆形钢板,用钢量偏高,优化空间很大,应用本文方法对底板进行智能生成设计,以期获得更佳的结构方案。

图2 支座节点的几何特征

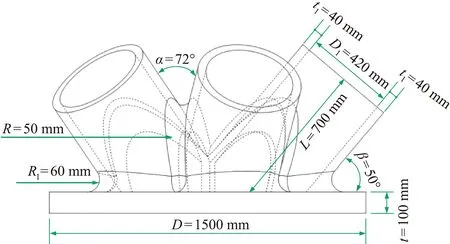

3.2 底板的拓扑优化设计

根据设计需求,将整个模型划分为设计空间(底板)与非设计空间(各分管)。将铸钢支座节点初始模型导入HyperWorks的前处理工具HyperMesh,并选用OptiStruct作为求解器,定义材料的弹性模量为206000 MPa,泊松比为0.3,密度为7850 kg/m3,屈服强度为400 MPa。在已完成网格划分的五根分管上边缘顶面每个节点均施加2 kN的竖向荷载,五根分管总荷载共计8800 kN,底板底面上所有节点施加固定约束。最后定义优化设计变量为底板区域的单元密度,约束条件是底板区域的体积分数不超过0.4,目标函数为最大化刚度。

图3 单元密度结果等值面图

3.3 制作数据集

应用SIMP法生成的支座底板拓扑优化结构模型制作数据集,支座底板的十种拓扑优化工况分别为分管顶部承受1 kN,1.5 kN,2 kN,2.5 kN,3 kN,3.5 kN,4 kN,4.5kN,5 kN和5.5 kN的竖向均布荷载。将惩罚系数为1~3、有无棋盘格控制和最小成员尺寸为40 mm~60 mm等制造工艺约束融合到每种工况优化问题的定义中,减少冗余中间密度单元,提高优化结果的光顺化程度,降低制造难度。收集不同工况、不同密度阈值和不同制造工艺约束等优化参数时的拓扑模型图片,并应用随机旋转、竖直翻转和水平翻转等数据增强方法来扩充数据集,不仅继承了支座底板的拓扑优化特征,而且增强了深度学习模型的鲁棒性。经过数据增强后,训练集共有28315张jpg格式的图片,分为10类,每类图片均不少于2700张,每张尺寸为64 pixel×64 pixel,训练集标签为拓扑优化时相应的工况类型。

3.4 生成底板新模型

3.4.1 实验环境参数

本实验采用TensorFlow的高封装度框架 tf.keras 快速搭建LSGAN,训练之前将输入特征的灰度值归一化到[0,1]区间,使网络更快收敛。实验环境参数列入表1。

表1 实验环境参数

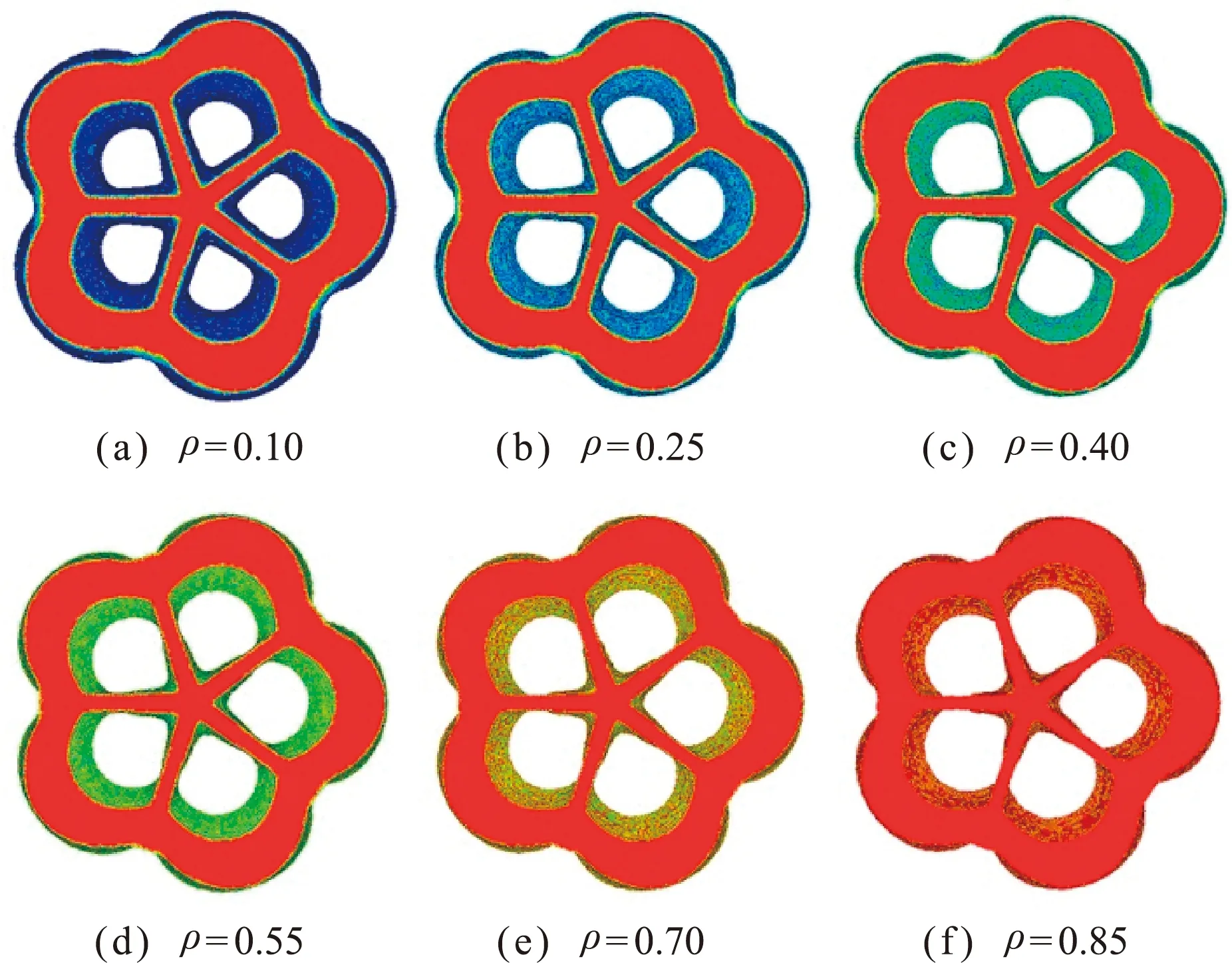

3.4.2 深度学习模型

LSGAN的输入由两部分组成,一是噪声,采样于均值为0、标准差为1的正态分布,噪声维度为100,令生成器生成虚假图片;二是支座底板拓扑优化数据集的真实图片,直接送入判别器获得判别结果。

如图4所示,生成器G由4个转置卷积层堆叠而成,实现特征图高度的层层放大,及特征图通道的层层减少。首先输入的噪声通过全连接层映射及reshape操作输出4×4×1024的三维矩阵,从第二层开始,使用转置卷积做卷积上采样,最后生成一张宽和高都为64的单通道灰度图片。

除最后一层外,均使用Batch Normalization对输入样本特征做归一化处理,解决神经网络中梯度消失的问题[16]。

最后一层的激活函数为Tanh函数,当特征相差显著时,利用Tanh函数在迭代过程中扩大特征效果,其余层均使用Relu函数来添加模型的非线性因素。

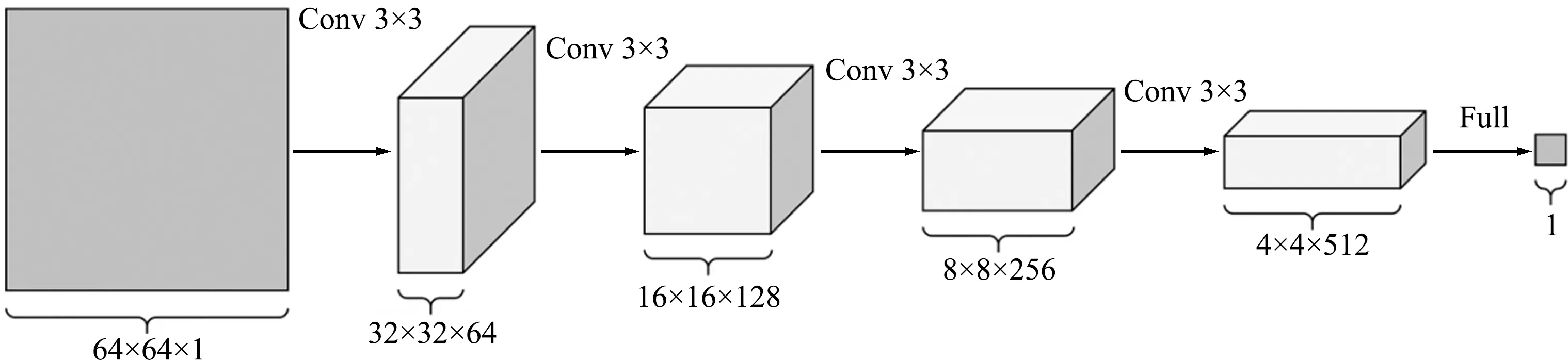

如图5所示,一张64×64的灰度图输入判别器,经过4次卷积操作提取图片特征后,通过全连接层输出判别输入图片是真实图片的概率大小。

在判别器中,最后一层使用linear函数作为激活函数,其余层均使用LeakyRelu函数作为激活函数,α取0.2,保证负轴的信息不会丢失。

图4 生成器

图5 判别器

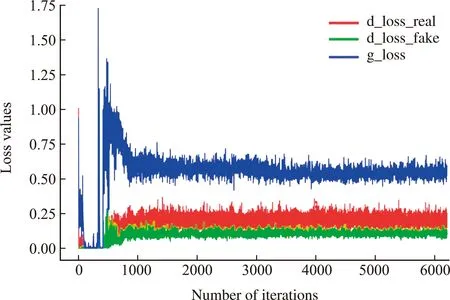

选取Mean Squared Error(MSE)作为损失函数,惩罚远离决策边界的样本数据。在LSGAN训练过程中,损失函数分为判别器的损失函数d_loss与生成器的损失函数g_loss,其中d_loss由d_loss_real和d_loss_fake组成,d_loss_real对应真实图片的损失函数,d_loss_fake对应生成图片的损失函数。

对生成器和判别器均采用Adaptive moment estimation(Adam)优化器。Adam算法是RMSProp与动量法的结合,不但使用动量作为参数更新方向,而且可以自适应调整学习率,解决同一次epoch中不同的小批量之间存在的损失振荡问题[17]。Adam的学习率为0.0002,一次矩估计的指数衰减率为0.5。

将数据集的28315张图片作为训练集进行LSGAN深度学习模型的训练,从均值为0、方差为0.02的正态分布中随机取初始参数。batch_size取为64,每个epoch有442次迭代,最终生成按照10×10排列的支座底板设计方案,提取每次迭代过程中损失函数值并绘制可视化曲线。

3.5 结果分析及评估

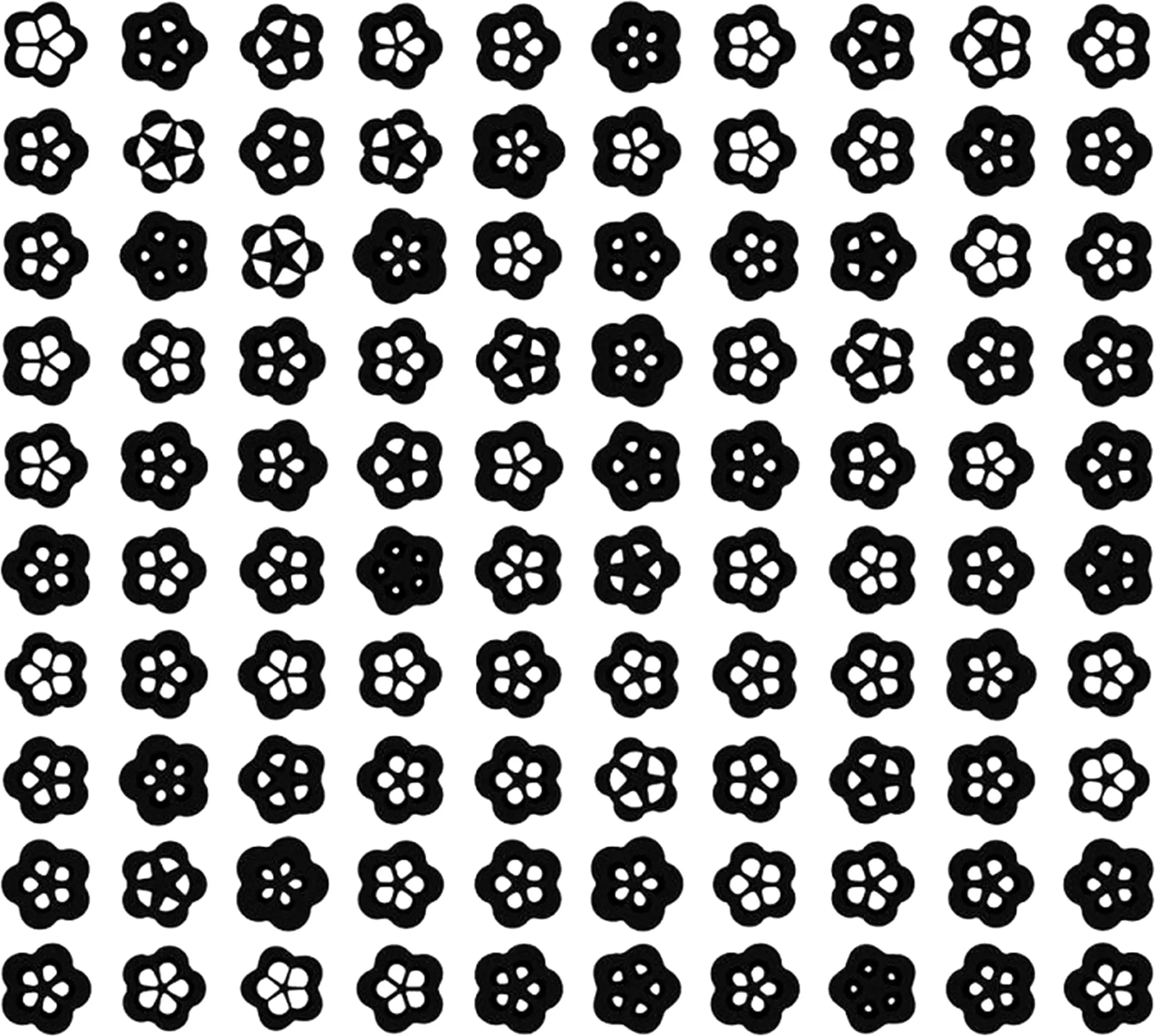

3.5.1 生成技术可行性与新颖性分析

LSGAN生成的支座底板二维设计方案如图6所示,从整体效果来看,LSGAN算法生成底板图片的明亮度、清晰度和对比度较理想,黑白色彩差异鲜明且纹理过渡处理得当,设计区域的孔洞细节还原充分,所有设计方案都具有良好的分辨度。生成的模型具有新颖性,与训练集中的模型均不同,且无失真和畸变情况,体现良好的创新特征。图6的生成结果图形表明,基于LSGAN网络可以有效地提取图片特征,生成创新的支座底板设计方案。

图6 LSGAN生成图片

LSGAN训练的损失函数值变化曲线如图7所示,整体曲线有不同程度的波动,证明生成器和判别器正在进行激烈的对抗博弈,LSGAN具有一定的泛化性。经过3922次迭代训练后,判别器与生成器的损失函数值趋于稳定,这是对抗过程收敛的特征,生成器的生成能力和判别器的判别能力在对抗博弈中逐步达到纳什平衡,双方达到最优。

图7 损失函数值变化曲线

LSGAN可以有效避免训练过程中梯度消失的问题,及时更新特征提取网络的参数,保证博弈对抗过程正常运行,具有稳定的自适应学习能力。故LSGAN算法发挥GAN与CNN各自的特长,在生成符合真实支座底板样本分布的新颖方案方面具有可行性,在新型结构智能生成领域大有可为。

3.5.2 可加工性与美观度分析

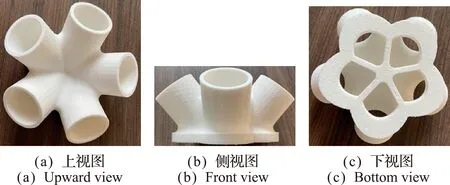

使用FDM 3D打印机进行智能设计模型的成型制造。首先综合考虑结构美观度、拓扑优化特征和制造工艺等因素,保留支座底板与分管相连部位附近的材料,挑选智能生成结构中具有代表性的质量最轻底板2D设计方案图片,并基于二维图片的三维重构技术,通过提取底板的图片特征和三维初始模型的几何特征,实现支座节点的三维模型实体化重建,如图8所示。

该智能生成方案对应的拓扑优化三维模型是基于HyperMesh的OSSmooth模块进行FEA reanalysis处理后生成的三维重建模,如图9所示。

图8 三维重建模示例

图9 拓扑优化底板三维重建模示例

通过对比拓扑优化底板与智能生成底板可知,智能生成底板的重构模型具有更好的光滑度与平整度,美观度更高。

利用FDM技术打印的智能生成节点模型如图10所示,使用的材料为聚乳酸(PLA)塑料。由打印的支座节点实体模型可知,3D打印技术可以高度恢复节点模型中的复杂细节部分,具有很高的光顺度和精准度,材料的致密程度也较为理想,整体成型效果良好。底板符合化繁为简的美学设计理念,满足稳定与轻巧和对称与均衡的原则,具有流畅、自然、轻巧和简洁的特点,体现了直线与曲线的和谐统一,让结构设计给人以美的感受,因此,智能生成模型具有良好的可加工性与美观度。

图10 FDM技术打印的节点模型

3.5.3 力学性能与成本分析

铸钢具有较好的塑性变形能力,故在进行铸钢支座节点有限元分析时,选用理想弹塑性本构模型,服从Von-Mises准则和塑性流动法则,并隐藏五根分管。初始支座底板、拓扑优化支座底板及智能生成支座底板在相同工况下的应力和位移计算结果如图11所示,并将各支座底板的质量、最大等效应力及最大位移进行汇总对比分析,列入表2。

图11 三种支座底板静力分析结果

表2 结果对比

由图11与表2可知,相较于初始支座底板,智能生成支座底板质量减轻63.37%,最大等效应力降低13.83%,最大位移减少60.54%。相比于拓扑优化支座底板,智能生成支座底板整体依然处于弹性阶段,各方面的力学性能得到进一步提升。智能生成底板分管与底板交汇处附近的截面尺寸变化幅度降低,故有效地避免了应力集中现象。智能生成支座底板的材料分布偏于分管与底板交汇处外侧区域,且外围材料与中心区域材料的距离较大,可以形成较大的刚度来抵抗变形,从而减小了底板位移。

综合来看,智能生成的支座底板表现出明显的优势,材料利用率高,位移分布均匀合理,力学性能更加优异,还解决了支座底板与分管交汇处存在的应力集中问题,证明智能生成方法生成的支座底板方案具有合理性,不仅自动生成了创新的结构,而且进一步优化了结构的材料用量和力学性能。

3.5.4 消耗时间和内存分析

智能生成方法可以应用深度学习技术生成大量的支座底板设计模型,其中包括质量轻、力学性能好和富于创新性的各种方案供评估选择。相较于传统拓扑优化,智能生成方法无需进行细致的前处理参数设置及复杂的有限元迭代优化过程,运行速度可以大幅度提升,计算数百种拓扑优化参数组合下的28315种底板拓扑模型特征仅消耗11.3 h,占用230 M内存。因此,从消耗的计算时间和占用的内存空间分析,除了首次设计需要的工作量较大外,以后无需每次重新计算分析,只需从生成的结果模型库中选择即可,另外相对于一次生成的上百种可行方案而言,平均每种方案智能生成方法消耗的计算时间和占用内存较低,具有可行性和合理性。

4 结 论

本文提出了一种新型结构智能生成方法,并结合铸钢支座节点底板生成的案例系统验证了这种方法的可行性。主要结论如下。

(1) 智能生成方法结合拓扑优化与深度学习技术自动生成多种新型结构,经过评估体系选出的最佳结构方案不仅形态新颖,而且结构的力学性能得到进一步优化,体现了方法的先进性。

(2) 基于SIMP法建立铸钢支座节点的材料密度-刚度插值模型,应用OptiStruct求解器对铸钢支座节点底板进行拓扑优化,得到各单元密度阈值下的支座底板模型,为深度学习数据库的建立提供了优良的基础模型。

(3) 应用LSGAN算法可以解决传统生成对抗网络模型易出现的梯度消失和生成图片质量差的问题,提高深度学习模型的鲁棒性。

(4) 智能生成方法具有强大的收敛能力和生成能力,生成的模型兼顾工程性能、美观性和可加工性,科学合理,切实可行。随着云计算技术的发展,计算机大数据处理能力的快速提升,智能生成方法可以进一步提高生成模型的速度和质量,具有良好的应用前景。

(5) 在建立训练集的过程中,基于单元密度插值的拓扑优化存在计算量大的问题,采用独立点密度插值的自适应拓扑优化方法[18,19]可以调整惩罚系数得到高分辨的优化解,克服棋盘格式与孤岛效应等困难,是提升拓扑优化求解精度及效率的可行途径,值得深入探索。