探讨某隧道工程溶洞处治技术要点

凃云松

(贵州远航交通工程有限公司,贵州 贵阳 550001)

0 引言

岩溶发育区受可溶性岩层特性作用,溶洞、沟槽等不利地貌分布广泛,给隧道工程施工造成困难。隧道溶洞一旦处理不当,在地表水、地下水等作用下,极易造成隧道内涌水、突水,甚至坍塌等灾害,严重危及隧道施工及后期运行安全[1-3]。某岩溶发育区隧道采用“三台阶+临时仰拱”处治技术,取得了良好的工程实践效果,该文以该工程为依托,对某隧道工程溶洞处治技术展开研究,具有十分重要的实践意义。

1 工程概况

某公路隧道采用左、右线分离设计,左右线平面设计线最小间距16.6 m,最大间距32.2 m,左线长900 m,右线长890 m,隧道最大埋深272.55 m,坡度-2.9%,均从出口端向进口端掘进。

该隧道左线段为Ⅳ级围岩,埋深约60 m,岩层岩体主要为灰岩;左线隧道掘进至ZK96+528时,掌子面由灰岩逐渐变为土夹石,土体为膨胀性土,遇水呈流塑状;施工单位钻探显示,掘进方向37 m处,岩土成分主要为土体,局部为土夹石;拱部约26 m、洞身右侧11 m、左侧22 m、拱底18 m均为软弱围岩。

2 隧道总体施工方案

2.1 施工顺序

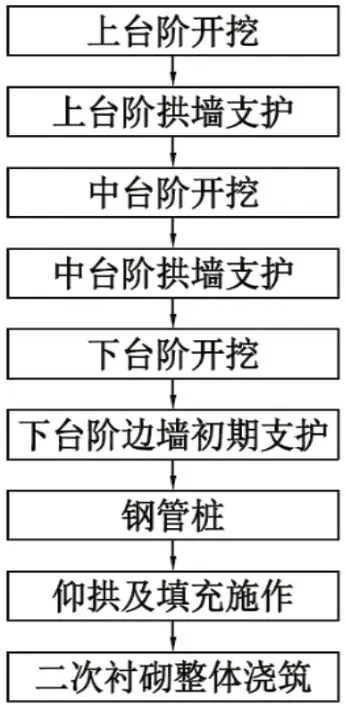

隧道掘进施工顺序见图1。

图1 隧道掘进施工顺序

2.2 主要施工方法

(1)根据该工程现场工况,拟采取“三台阶+临时仰拱”方案施工,总体实施掘进、支护、衬砌交叉协调作业,其他临建设施根据洞口空间合理布置。

(2)隧道溶洞段:采用“三台阶+临时仰拱”法开挖。

(3)隧道出渣:挖掘机配合装载机装渣,自卸式汽车运输。

(4)初期支护、超前支护:隧道开挖阶段,按架立一环钢拱架为一循环进尺;初期支护采取开挖、支护同步施工;超前支护采用超前大管棚,由管棚钻机成孔、装管,采用注浆泵注浆。

(5)地基处理:地基为钢管桩形式,机械成桩。

(6)防水层:采用无钉法铺设防水板,并用热熔法焊接封闭。

(7)二次衬砌:密切关注洞身溶洞段监测数据,根据检测数据适时开展二次衬砌施工,仰拱及填充部位采取全幅整体施工。

(8)通风方式:通风设备采用节能型隧道专用通风机,管径1 200 mm拉链式软管压入通风。

3 施工技术要点分析

3.1 辅助工程施工

3.1.1 长管棚施工技术要点

(1)岩溶隧道溶洞分布工段施作超前长管棚预支护,钢管为8 mm厚φ108热轧无缝钢管,节长6 m,环向布设间距为0.4 m/道。

(2)长管棚孔位钻设、顶进设备采用ZSL-70电动钻机,设计钻孔外插角度为10°,现场可根据长管棚钢管设置需要适当调整。

(3)管棚注浆设备为BW-250型注浆机,浆液为现场拌制M30水泥砂浆[4-5]。

(4)注浆施工前,分析注浆段岩性钻探数据、涌水量、涌水压力监测数据等,确定注浆压力、注浆速率、注浆终止条件等参数。

3.1.2 φ50超前小导管施工技术要点

(1)采用超前高压注浆预支护,按设计尺寸、位置要求从型钢腹部开设导管安装孔位,并将导管尾部焊接固定在拱架上。

(2)导管长6 m,布设间距为:环向1 m/道,纵向1 m/道。

(3)注浆从拱两边开始,向拱顶推进;注浆施工前,严格按设计及规范要求开展现场注浆试验,验证、调整最佳注浆施工参数。

(4)注浆采用高压注浆工艺,浆液为纯水泥浆,水灰比为1∶1,注浆压力初压控制在2~3 MPa,终压控制在5~6 MPa。

3.2 洞身开挖施工方法

3.2.1 洞身开挖施工步骤及程序

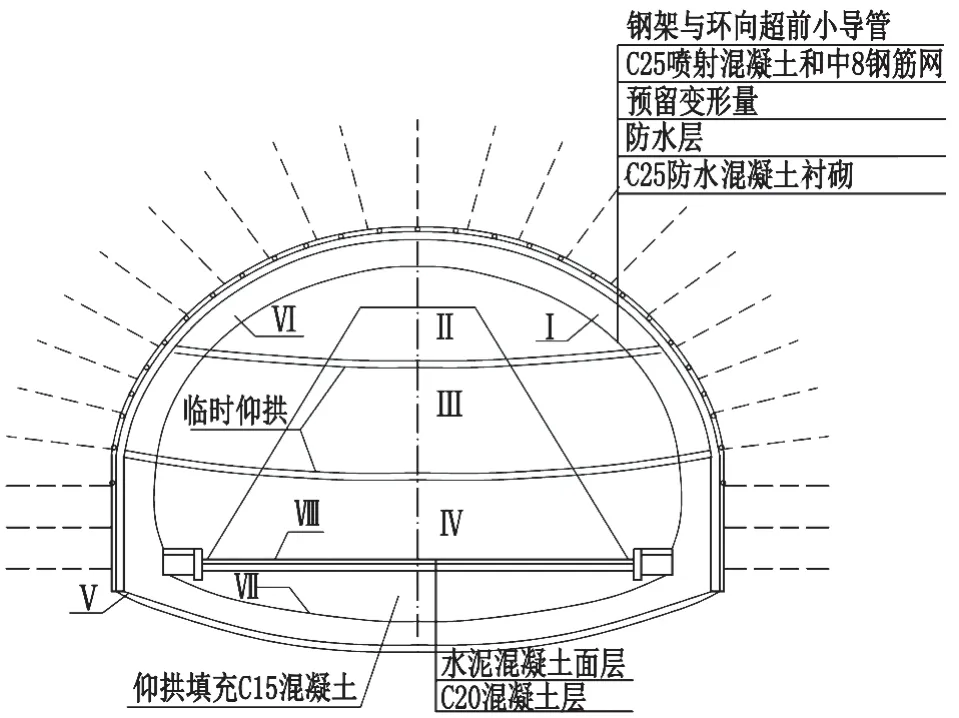

岩溶隧道溶洞作业工段,采用“三台阶+临时仰拱”法掘进,溶洞段三台阶工艺步骤见图2,横断面施工工艺程序见图3,纵断面施工工艺程序见图4。

图2 溶洞段三台阶施工步骤

图3 横断面施工程序示意图

图4 纵断面施工程序示意图

3.2.2 上台阶开挖技术要点

(1)上台阶工段以人工开挖为主,机械开挖协助配合,循环进尺为0.5 m。每开挖一个循环进尺并人工修整完毕后,立即喷洒混凝土封闭岩面,并及时设置拱部喷锚挂网,施作钢架初期支护。

(2)掌子面开挖作业面尺寸优先,无法完全采用机械开挖,故采用人工配合机械开挖。按图纸尺寸测放出开挖控制线后,由专人指挥掌子面上台阶机械开挖作业,确保每循环进尺长度≤0.5 m;待挖机初步开挖出台阶轮廓线,组织人工开挖修整。

(3)为保证人工开挖施工安全性,开挖施工前,须开展必要的排险作业。开挖施工阶段,须设置专门观测人员,观察、记录拱部、围岩变化,防止围岩、拱顶坍塌造成安全事故[6-7]。

(4)人工开挖顺序从拱顶向两侧进行,施工现场组织两班组或三班组轮流上岗开挖,并及时施作支护体系。

3.2.3 中、下台阶开挖要点

(1)上台阶开挖支护约5 m时,开始进行中台阶开挖作业。中台阶采用左右同步异程开挖掘进,左右侧掘进断面间距控制在2~3 m,开挖方法、循环进尺与上台阶开挖工艺一致,开挖方式为机械配合人工开挖。

(2)中台阶开挖支护约5 m时,开始进行下台阶开挖,开挖方法、左右掘进断面间距、开挖方式等与中台阶开挖工艺一致。

(3)下台阶开挖支护约5 m时,开始施作钢管桩基础,基础施作完毕开展仰拱掘进作业,仰拱按整体掘进开挖,每循环掘进长度控制在3 m以内。掘进施工过程中严格控制掘进深度,掘进至钢管桩顶部时,组织开展人工开挖、清渣作业。

(4)每循环进尺开挖完成,立即喷洒混凝土封闭岩面,并及时设置边墙喷锚挂网,施作钢架初期支护。

(5)上、中、下台阶开挖断面间隔控制在2~3 m,严禁在同一断面开挖作业行为。

3.2.4 临时仰拱施工要点

(1)每榀上中下台阶拱脚部位,施作临时仰拱,与初期支护体系型钢焊接固定,临时仰拱采用25×25HW型钢加工。

(2)上台阶机械开挖阶段由于需要预留核心土,故临时仰拱设置于距掌子面3 m处。临时仰拱施作前,及时清除两侧拱脚初期支护喷射混凝土,临时仰拱施作完毕,与初期支护焊接固定。

(3)中、下台阶处,先对称施作左右侧支护,再进行临时仰拱施作。

(4)临时仰拱的拆除:为避免临时仰拱拆除作业影响基地、仰拱施工,宜先拆除中、下台阶处临时仰拱。若上台阶临时仰拱对其他工序施工无影响,应当保留至二衬施工前拆除。

3.3 初期支护

溶洞地段初期支护体系由超前小导管高压注浆预支护、C25喷射混凝土初期支护、25×25HW型钢仰拱等构造组成,为溶洞主要承载结构。隧道洞身开挖锚杆有φ25自进式锚杆和φ108锁脚大管棚两种。

3.3.1 φ25自进式锚杆施工要点

(1)自进式锚杆钻进:将钻头安装于设计位置,使用台车或手持式凿岩机钻进至设计深度。

(2)卸下钻机,在锚孔口内25 cm深度处设置止浆塞封闭锚孔。若因围岩破碎严重,安装止浆塞无法有效封闭锚孔,也可采用锚固剂配合封孔。

(3)安设配套垫板、螺母。

(4)注浆:注浆设备采用注浆泵,通过快速注浆接头连接于锚杆尾端,待连接检查完毕,启动注浆设备开始注浆施工。注浆参数根据现场注浆试验确定,确保浆液完全包裹杆体,防止杆体长期暴露在潮湿环境中锈蚀[8]。

(5)注浆压力控制在0.6~1.0 MPa,浆液水灰比控制在0.35~0.38;浆液水灰比根据现场作业工况适当调整,确保浆液稠度符合施工要求。

3.3.2 φ108锁脚大管棚施工要点

(1)锁脚大管棚提前在洞外制作。

(2)大棚管布设孔眼采用潜孔钻机钻设,孔洞深度、孔径达到设计尺寸后,用挖机配合安装,为保证大棚管施工便捷性,将6 m长标准节切为等长2段,每段长3 m,在围岩表面预留50 cm焊接连接,再用挖机顶入设计长度,开始注浆。

(3)正式注浆施工前,必须开展现场注浆试验确定大棚管注浆施工参数。

3.3.3 钢拱架施工

隧道溶洞地段设置两层钢拱架支撑,形成双层支护体系,保证溶洞段施工安全性。

(1)第一层钢拱架支撑采用25×25HW型钢拱架,初喷完成后与锚杆、钢筋网一同架设,并复喷混凝土。

(2)第二层钢拱架支撑采用I18拱架,在第一层施作2 m后开始进行;各拱架采用I18工字钢连接,两层拱架间采用喷射C25混凝土封填。

3.3.4 喷射混凝土施工

(1)隧道采用湿喷工艺喷射C25混凝土,减少混凝土体回弹,防止混凝土收缩开裂。喷射施工前,须先开展洞外喷射试验确定施工参数,保证隧道喷射混凝土施工质量。

(2)混凝土喷射通常分初喷、复喷两步进行。初喷施工节点为每循环进尺开挖完毕,其主要作用是防止表层围岩风化脱落。复喷施工节点为锚杆、挂网、钢架安装完毕后,其主要起到固定围岩,防止围岩变位的作用。

(3)不同部位喷射风压、喂料量见表1。

表1 不同喷射部位工作风压与喷射机喂料量表

(4)喷射混凝土养护。喷射混凝土层厚度较小,为防止喷射混凝土层干缩开裂,混凝土层终凝后,必须定时洒水养生,使混凝土层保持湿润。

4 结论

该隧道溶洞段采用“三台阶+临时仰拱”处治技术,有效保证了溶洞段施工安全,且经工程交付运营两年跟踪监测,溶洞段无渗漏水、结构破坏问题,表明该工程所用溶洞处治技术合理可行。该文主要从溶洞分布、规模、填充性质、水文特征、溶洞稳定性等因素出发,评估隧道溶洞处治方案可行性,经该工程验证,上述因素可作为隧道溶洞处治方案评价依据,该工程所用溶洞处治技术也可为同类工程提供技术参考。