论公路项目路基工程施工中智能挖掘机械的运用

王 瑛

(贵州省公路工程集团有限公司,贵州 贵阳 550001)

0 引言

20世纪90年代,美国最早出现数字化机械施工,随后该工艺在澳大利亚推广和普及,目前数字化机械施工在我国仍处于起步阶段[1-2]。某公路工程项目路基施工环节,应用3D挖掘机智能引导系统,取得了很好的工程效益,其工艺精度高、效率好、可推广性强。

1 数字化机械施工的技术原理

数字化机械施工是利用计算机技术,将二维图纸转变为三维动态图像,借助测量、数据处理、信息传输、远程操控、智能控制等技术将机械化施工模式转变为数字化监控操作模式,达到工程增效、提质的目的。该操作系统可在工程设计、施工、验收等诸多环节应用,彻底转变施工理念,提高施工质量[3-4]。

1.1 系统组成

3D挖掘机智能引导系统包括软件部分和硬件部分,软件部分为TC-Off ice软件,硬件部分包括挖斗传感器、车体倾斜传感器、小臂传感器、大臂传感器、显示器、MC102主机和2个GNSS卫星天线。基于GPS基准站,将软硬件部件安装后工作。

1.2 运行原理

数传电台发送GPS信号由GPS接收机接收,并获取基站差分信号明确三维方位,通过小臂传感器、大臂传感器进行数据传导,确定挖掘机铲斗具体坐标值,并由驾驶室控制箱获取详细信息。

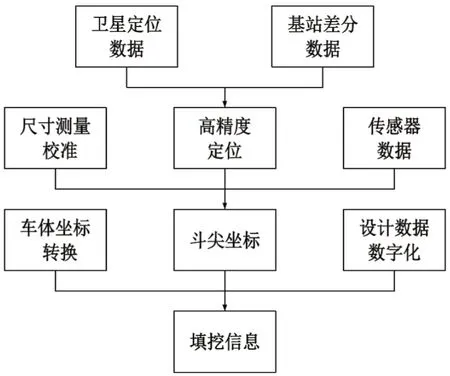

系统经数字化三维基准模型分析铲斗位置信息,采用声音、数字、模拟信号等方式对应,实时引导铲斗完成精细化操作,详见图1所示。

图1 系统数据采集、分析及信号传输流程

1.3 模型构建

(1)挖掘机数字化三维基准模型构建:根据实际位置校准误差,精确计算铲斗位置并调整挖掘机姿态。

(2)实时监测挖掘机姿态:借助三维坐标模型进行工程坐标转化,对比铲斗位置信息,精准定位目标工作位置,自动调整工作状态。

2 系统安装

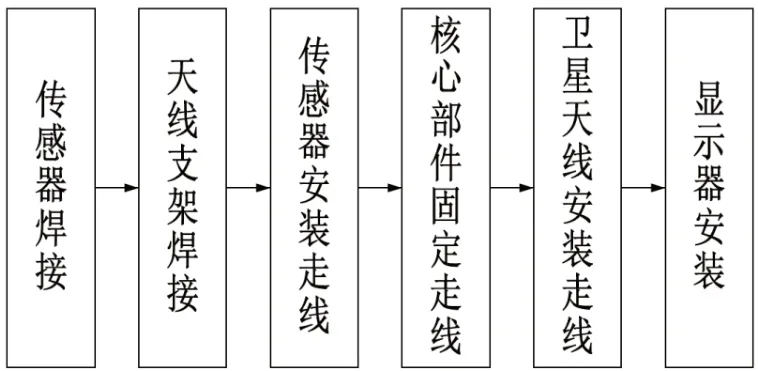

2.1 系统安装流程(见图2)

图2 系统安装流程

2.2 安装前准备

(1)仔细检查设备运行状态,确保设备在施工场地可以正常工作。由专业系统测试人员进行系统安装、测试,并准确记录测试信息,保证系统运行稳定[5]。

(2)测试内容及执行标准见表1。

表1 3D挖掘机智能引导系统安装前测试情况表

(3)由相关技术人员检查挖掘机各主要部件工作状态,测量机身、主要部件尺寸信息,制定安装方案。

2.3 主要构配件安装要点

(1)传感器底座焊接:将传感器底座准确焊接于挖掘机相应位置,再用螺栓将传感器固定于底座[6]。

(2)天线支架焊接:主、辅天线支架焊接位置表面平整度不低于1.5 mm,且布设间距不得少于1.5 m,焊接完毕后,将天线用螺栓固定于天线支架。

(3)核心部件走线:核心部件供电线路,经车底穿到电源仓内,确保线缆与电源连接牢固。

(4)显示器安装:显示器通过双U形卡支架安装固定,设置在驾驶室侧前方位置。

3 系统调试

3.1 系统调试标准流程

系统调试流程见图3。

图3 系统调试流程

3.2 车身尺寸调试

(1)闭合电源开关,运行系统,在系统主界面检查定位天线与基站连接情况,保证系统定位准确。

(2)根据提示,在主界面进行相应操作,完成“天线位置”“天线高”“大臂小臂长度”“狗骨头尺寸”等相关尺寸信息测量,并将测量数据填入对应位置,长度信息数据精确至0.001 m,角度精确至0.01°。

(3)尺寸及角度数据输入完毕后,将数据保存,并再次检查各尺寸、角度测量准确性。

3.3 新建铲斗尺寸调试

(1)设备初次调试完毕,应根据调试信息,准确设置铲斗相关参数。若更换设备,则应重新调试,并准确更新相关参数。

(2)精确测定铲斗各活动机构(GI、GJ、BJ、FG)间直线距离,并将数据准确输入至系统,精度精确至0.001 m。

3.4 传感器校正

(1)将挖掘机开至相对平坦平面,摆正车身,并将水准尺吸附于合适位置,旋转车身并检查水准尺气泡位置,使气泡始终处于居中位置。

(2)根据系统提示,准确输入传感器ID。

(3)进入传感器校准界面,校准车身、大小臂及狗骨头传感器转角数据,校准精度精确至0.1°。

3.5 传感器校正检核

完成角度测量并校正传感器数据。利用TC-Off ice软件计算FG值,明确铲斗内侧轴心点与实际测量FG值间有无偏差,判断挖掘机小臂外侧轴心点与实测FG值间关系,调整设备姿态以满足尺寸偏差标准。以<5 mm为调整目标值,铲斗检核后,系统“坐标验证”界面下检核高程差[7]。

3.6 尺寸校正

按下列步骤进行尺寸校正:

(1)校正主天线、辅天线与大臂轴心距离。

(2)校正主天线、辅天线与大臂中轴线角度值。

(3)校正主天线、辅天线、大臂轴心、大臂中线等高程值。

3.7 尺寸校正检核

按如下步骤进行尺寸校正检核:

(1)调整挖掘机至伸展状态,并获取三组数据。

(2)调整挖掘机至收缩状态,并获取三组数据。调整挖掘机方向,分别获取伸展、收缩状态下三组数据,进行尺寸校正检核。

3.8 保存配置

系统调试完毕后,及时保存个调试配置参数,并做好调试参数的书面记录。

4 数字化施工

4.1 数字化施工流程

见图4。

图4 数字化施工流程

4.2 设计数据准备与导入

(1)利用智能3D土石方挖掘设备控制系统绘制公路施工图纸,明确平曲线、纵横断面等施工设计要点,通过TC-Off ice将平面设计图纸转换成三维设计图纸[8]。

(2)综合运用交点法、元素法更改公路施工设计数据。运用交点法时需输入公路起点坐标、公路交叉点坐标、公路终点坐标以及各交叉点曲线参数。运用元素法时需结合具体要求输入公路的点线元素及相关参数。

(3)导入施工设计数据:将确定好的施工设计数据通过U盘等移动存储设备复制到智能3D土石方挖掘设备控制系统中。

4.3 试验段施工

基于该公路工程施工现场情况,选择典型路段作为试验路段,开展智能化土石方开挖施工试验,试验路段长180 m。

(1)布设施工测量桩和水准测点,在公路左幅、中幅、右幅分别布设6个施工测试点,通全站仪测量测试点坐标数据,详细记录施工过程[9]。

(2)系统运行,基于事先确定的施工设计数据,控制挖掘设备进行土石方开挖作业,作业结束后,测量各个测试点坐标,与系统设定的坐标数据比对,验证坐标数据是否一致。

(3)如坐标数据一致,说明该系统可用于大范围土石方开挖施工。为进一步验证3D智能施工控制系统运行效能,可选取另一段试验路段进行二次施工测试,适当增设施工测试点,以全面验证系统的运行可靠性。

4.4 智能修坡

(1)高边坡修筑对精度要求高,以数字化机械施工优化方案,进行数据准备,路槽开挖前,利用系统进行智能修坡,结合实测数据确定坡度值[10]。

(2)作业前,挖斗铲尖处焊接挖斗钢板,以提升传感器精准度,并改善控制效果、增加工作面积。

(3)边坡修整阶段,分次导入坐标数据,分级放坡施工,规范工作面,提高工作精度。

4.5 检测验收

检测验收环节,数字化机械施工技术还处于探索阶段,国内尚未制定相关行业标准、操作规程及验收规范。施工完成后,可由第三方检测机构、监理单位联合验收,合格后方可进入下一道工序。

5 效益分析

该公路道路建设工程中率先应用3D挖掘机智能引导系统,经3个月的工程实践验证,该技术使施工效率提高了40%,施工调度及技术员减少3人/台,各工序均顺利完工,且一次性验收合格。

6 结论

目前人工成本逐渐增加,工程施工领域内数字化、智能化、信息化、机械化成为发展趋势。该文提出的技术方案,为智能化工程项目建设提供了参考。实践中发现,依托3D挖掘机智能引导系统的项目施工效率显著提升,但系统调试、运营、数据处置等环节对专业技术人员要求高,系统故障需等待厂家技术人员修整。如果项目周期短、施工精度要求不高、工程量不大的路基开挖施工,不建议采用该技术。