甲烷卤代活化及其定向转化技术研究进展

李红营,张信伟,王海洋,郭智芳

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

在碳达峰和碳中和的背景下,二氧化碳(CO2)减排已成为全球范围内的重要议题。天然气作为重要的清洁能源,具有热值高、成本低、环境友好等优势,同时随着天然气勘探和开采技术的发展,其探明储量和产量也在稳步攀升[1]。国际能源署2020年发布的研究结果显示,2019年到2030年全球天然气需求量将增长15%,中国的天然气需求量也将逐年增加,预计到2030年,天然气在一次能源当中的消费占比将超过12%[2]。由于天然气转化为高附加值产品的工艺条件苛刻,大部分天然气资源被用于供热和供电,仅有不足10%用于深加工转化[3]。因此,天然气(甲烷)高效利用技术的开发具有重要的经济价值和深远的战略意义。

甲烷具有稳定的四面体结构,C—H键能(439 kJ/mol)较高,很难被直接活化转化为乙烯、甲醇等产品,同时直接产物极易发生二次转化,导致产品的选择性降低。因此,甲烷催化转化的重点是如何实现可控活化和定向转化,这也是多相催化领域中极具挑战性的课题[4]。鉴于甲烷直接转化过程中存在反应条件苛刻、转化率和选择性低等诸多难点,目前甲烷转化的主要途径是先将其转化为合成气,然后进一步转化为高附加值产品,但是该过程存在能耗大、成本高等问题。

甲烷经卤化反应制卤代甲烷,然后卤代甲烷催化转化制烃类产品的过程是甲烷转化利用领域中极具应用前景的催化反应过程。卤代甲烷的转化过程具有反应步骤少、反应条件温和等优点,还规避了反应产物深度氧化的问题,因此值得进一步深入研究。本文主要针对以卤代甲烷为转化平台的甲烷利用技术,介绍近年来国内外甲烷转化为氯甲烷和溴甲烷过程的研究进展,并对卤代甲烷转化为低碳烯烃(C2=~C4=)、二甲醚、甲醇等高附加值产品的工艺路线、反应机理及催化剂合成等内容进行归纳总结。最后对其在未来的发展提出展望。

1 甲烷转化路线简述

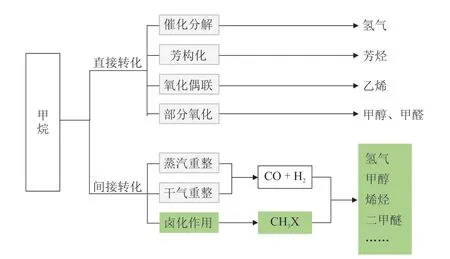

甲烷转化主要有两种路线,如图1所示。一种是直接转化路线,即将甲烷直接转化为有机化工产品,该路线工艺简单,碳原子利用率高。甲烷直接转化路线主要包括无氧条件下的催化分解[5-6]、芳构化[7]及有氧条件下的部分氧化[8]、氧化偶联[9]等,用于生产氢气、甲醇和低碳烯烃等化学品[10-11]。但是由于甲烷的性质非常稳定,其直接转化通常需要高温高压的反应条件,或者采用光催化[12]、等离子体[13]等非常规方法对其进行活化,能耗和成本较高。另外,甲烷一旦被活化,反应进程很难控制,容易形成积炭或其他副产物,难以同时获得高原料转化效率和产物收率。目前甲烷的直接转化技术距离实现工业化还有较长的路。另一种是间接转化路线,即先将甲烷转化为合成气,再由合成气出发进一步转化成氢气、合成氨、甲醇、氨、二甲醚、低碳混合醇及低碳烯烃等有机化工产品,其中制氢、合成氨和甲醇的生产已实现工业化。

图1 甲烷转化路线Fig.1 Conversion routes of methane

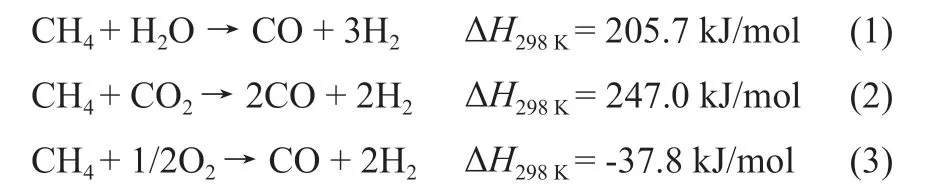

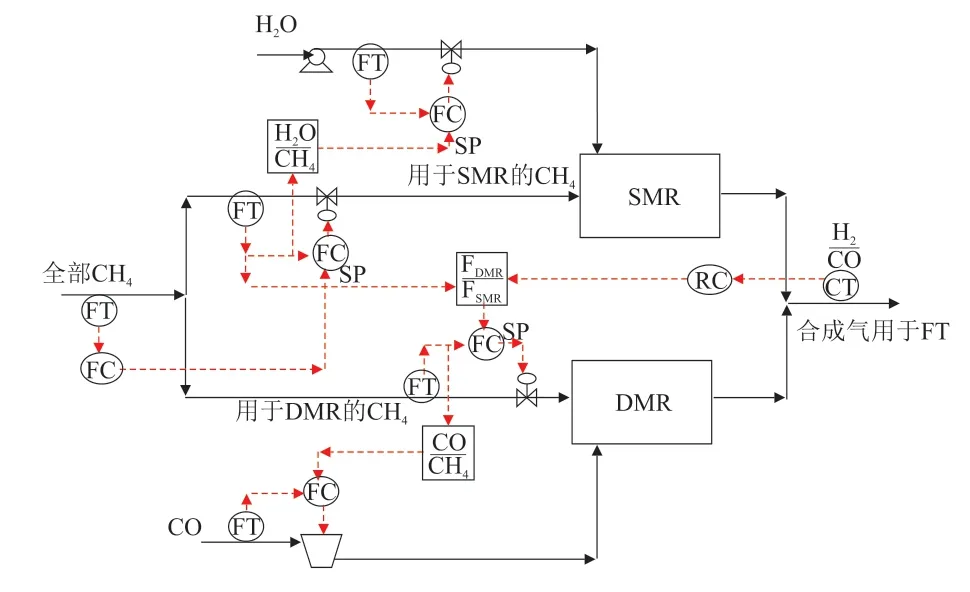

甲烷可以通过水蒸气重整(SMR,式(1))、二氧化碳重整(DMR,式(2))和部分氧化(式(3))等3种或组合过程,得到不同H2/CO体积比的合成气。SMR是当前工艺成熟、应用广泛的制氢技术,产氢效率高达70%~90%[14]。但随着碳减排要求的提高,以CO2为原料的DMR技术研究逐渐受到重视,而且DMR过程产物的H2/CO体积比比较低,更适宜做费托合成的原料[15-16],但是该工艺过程需要比SMR更高的反应温度。LUYBEN[17]将SMR和DMR装置并行运行,通过控制进料流量和原料比例,以满足费托合成所需要的H2/CO体积比(1.7~2.3),工艺过程如图2所示。但是重整反应通常要在高温高压(>800 °C,2~3 MPa)下进行,工艺过程的能耗大、设备投资高,应用受到一定限制。

图2 SMR/DMR制合成气工艺过程[17]Fig.2 SMR/DMR process for preparation of syngas[17]

以卤代甲烷为转化平台的甲烷利用技术通常包括两步反应过程:(1)甲烷在催化剂作用下发生卤化或卤氧化反应得到卤代甲烷;(2)由卤代甲烷合成低碳烯烃、二甲醚和甲醇等产品。如图3所示,以卤代甲烷为中间体可以显著降低反应温度,具有明显的低能耗优势,而且卤代甲烷的转化具有较高的反应效率,可以有效提高整个技术路线的经济性。

图3 以卤代甲烷为转化平台的优势Fig.3 Advantages of halogenated methane conversion platform

2 甲烷的卤氧化催化

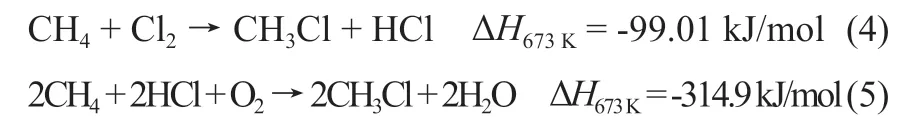

适合作为转化平台的卤代甲烷通常为一卤代物。卤素气体的氧化性顺序为F2>Cl2>Br2>I2,由于性质不同,其与甲烷反应的差异很大。其中F2的化学性质非常活泼,极易与甲烷自发反应生成碳和HF,并放出大量的热量;而甲烷的碘化反应并非自发进行且吸热,反应程度很低、易发生逆反应。因此适合于甲烷活化的卤素通常为Cl和Br。甲烷可以和Cl2、Br2直接发生卤化[18],如式(4),但是Cl2和Br2单质的毒性较大,而且反应后会转化为HX(X=Cl、Br),需要对其进行回收循环利用,增加了成本。甲烷也可以通过卤氧化过程,与HX和氧气在催化剂作用下转化为卤代甲烷和水,如式(5)。与直接卤化相比,甲烷卤氧化过程中的卤原子利用充分,流程简单,且毒性较低、对设备腐蚀较小,近年来受到广泛关注。为了防止卤氧化过程中的过度氧化和进一步卤化、降低CO以及多卤代物等副产物的生成以及提高甲烷转化率和一卤代物的产率,耐腐蚀催化剂的设计和开发显得尤为重要。

2.1 甲烷的氯氧化催化

由于氯原子较为活泼,甲烷氯氧化催化过程的反应温度更低,更容易形成多氯代物,导致单取代氯化产物(氯甲烷)选择性下降,因此设计开发具有优良的氯甲烷选择性的催化剂是研究的重点和难点。

甲烷氯氧化反应常以Cu、Cr和Fe等可变价金属为催化剂,活性组分在高、低价态的转变中,将Cl-转化为Cl2,Cl2进而与甲烷发生自由基反应得到氯甲烷。其中,Cu基催化剂具有最好的反应活性[19],然而反应过程中Cu2+会转变为Cu+,形成的CuCl在高温条件下(350~400 °C)极易挥发,导致催化剂失活[20]。针对这一问题,研究人员通常通过加入KCl和La等稀土氯化物来降低活性组分的挥发性,从而提高催化活性。ROZANOV等[21]在催化剂中加入KCl、LaCl3和Ru(Ⅳ),发现Cu-K的配合可以有效降低活性组分的挥发性,从而提高了CuCl2催化剂的稳定性。何洁丽等[22]制备了FeOx掺杂的CeO2纳米立方体和纳米棒,提高了氯甲烷的收率,并且减少了副产物CO的生成。

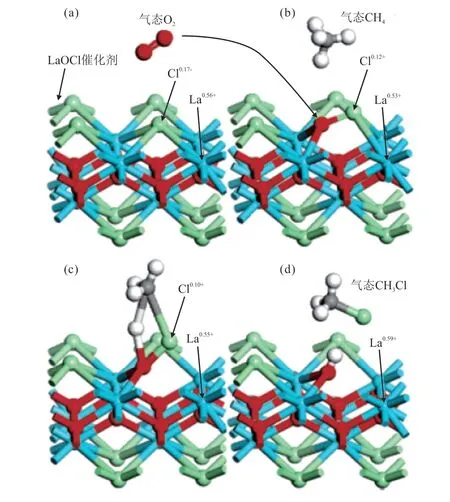

此外,LaCl3也是甲烷氯氧化反应的常用催化剂。PODKOLZIN等[23]研究了甲烷在LaOCl催化剂上的氯氧化反应机理。反应活性评价和拉曼光谱表征显示,LaOCl、LaCl3和具有中等氯化程度的镧相在该反应中都有活性。DFT(Discrete fourier transform)计算表明,O2可以通过解离吸附激活催化剂表面的Cl形成OCl物种,而OCl可以作为甲烷活化的活性位点,如图4所示。PERINGER等[24]以氢氧化铵和有机碱四乙基氢氧化铵、四丙基氢氧化铵和四丁基氢氧化铵用作沉淀剂,制备了具有高比表面积的LaOCl样品,并以LaOCl和LaCl3的混合物为催化剂,考察了金属掺杂剂(如Co、Ni和Ce)对甲烷氯氧化反应的影响。结果表明Co和Ce掺杂的催化剂具有更高的甲烷转化率,但是形成的氯甲烷被直接氧化成CO,导致氯甲烷选择性降低;而Ni掺杂会削弱催化剂与氯甲烷的相互作用,从而提高氯甲烷的选择性[25]。TERLINGEN等[26]合成了一系列镧系氯氧化物LnOCl(其中Ln=La、Pr、Nd、Sm、Eu、Gd、Tb、Dy和Ho)和Er、Yb基催化剂。结果表明,该系列催化剂均可以直接将甲烷活化成氯甲烷,其中EuOCl在中等反应温度(约425 °C)下就可以得到高的甲烷转化率(>30%)和氯甲烷选择性(>50%)。拉曼光谱显示EuOCl催化剂表面的氯化是速率控制步骤,因此提高HCl体积分数可以增强催化性能,在450 °C下将HCl体积分数从10%增加到60%,CO选择性从30%降低到15%,而甲烷转化率从11%增加到24%。

图4 甲烷在LaOCl催化剂上的氯氧化反应机理[23]Fig.4 Proposed reaction mechanism for oxidative chlorination of methane over LaOCl catalyst[23]

甲烷的氯氧化过程主要通过Cu基和La系催化剂的合成和改性,来进一步活化甲烷、提高氯甲烷的收率。此外由于氯的成本低且储量较大,适宜作为原料进行大规模应用。但是氯甲烷的反应活性较高容易形成CH2Cl2、CHCl3和CCl4等副产物,使产物收率受到不利影响。

2.2 甲烷的溴氧化催化

与氯氧化过程相比,甲烷的溴氧化反应程度易控制,产物的选择性更高,可以通过催化剂的设计高选择性地得到溴甲烷。

贵金属如Ru[27]和Rh[28-29]基催化剂可以高效催化甲烷的溴氧化反应,具有较高的溴甲烷选择性。WANG等[30]考察了活性成分(Rh、Ru、Pd和Pt)及载体(SiO2、MgO和Al2O3)对甲烷溴氧化催化过程的影响,结果显示Rh/SiO2的性能最好,这是由于Rh/SiO2对溴甲烷有低氧化倾向。LIU等[29]制备了不同比表面积的Rh/SiO2,发现低比表面积有利于甲烷选择性氧化得到溴甲烷,而高比表面积会导致甲烷部分氧化,生成溴甲烷和CO。PAUNOVIĆ等[31]以SiO2为载体,分别合成了质量分数为1%的Ru、Pt、Ir、Rh和Pd催化剂,催化剂的氯氧化活性顺序为Ru/SiO2>Pt/SiO2>Ir/SiO2>Rh/SiO2≈Pd/SiO2,而溴氧化活性顺序为Ru/SiO2≈Ir/SiO2≈Pd/SiO2>Pt/SiO2>Rh/SiO2,溴氧化过程对活性组分的依赖性较小。催化剂在相同甲烷转化率下,对氯甲烷和溴甲烷的选择性分别为78.0%~83.0%、92.0%~98.5%,但由于贵金属成本较高限制了其应用。

CeO2、TiO2和ZrO2等非贵金属催化剂也可以用于甲烷溴氧化反应[32]。HE等[33]以纳米CeO2为催化剂将甲烷转化为氯甲烷或溴甲烷,并以FeOx或NiO对CeO2进行改性,提高了氯甲烷或溴甲烷的选择性。但是有研究表明,CeO2和Cu基催化剂对氯甲烷有较高的选择性,而以HBr用作卤源时会有大量CO2形成,这是由于金属—溴之间的键能更低,容易被进一步催化生成CO和CO2[34]。

此外,具有中等氧化性能的磷酸盐氧化物也是一种高效催化甲烷溴氧化过程的催化剂。LIN等[35]以FePO4/SiO2为催化剂进行甲烷溴氧化反应,在反应温度为570 °C的条件下,甲烷转化率可达到50%,溴甲烷和CO的总选择性达到96%。WANG等[36]分别采用常规沉淀法、CTAB辅助水热法及氟化物处理法合成了磷酸铁催化剂,通过表征发现,以氟化物处理法合成的催化剂中形成了Na3Fe2(PO4)3,其在甲烷溴氧化反应中表现出更高的甲烷转化率和溴甲烷选择性。PAUNOVIĆ等[37]以磷酸钒(VPO)为催化剂,在温和条件下进行溴氧化反应,由于VPO对甲烷和溴甲烷具有低氧化倾向,因此可以有效地提高产物选择性。结果表明,溴甲烷的选择性高达95%,并且可以稳定运行超过100 h;PAUNOVIĆ等[38]在后来的研究中又合成了一系列镧钒氧化物LaVxO2.5x+1.5(x=n(V)/n(La) =0~1.2)催化剂,结 果显示,纯的LaVO4对溴甲烷具有很高的选择性(当甲烷转化率为15%~25%时,溴甲烷选择性达到86%~78%)。当La的量增加至形成LaV0.5O2.75时,溴甲烷的选择性增加到92%~95%。

在催化剂的作用下,甲烷可以在较为温和的条件下被活化,得到的氯甲烷和溴甲烷的反应活性显著高于甲烷。通过催化剂的设计、工艺路线的选择可以使氯甲烷和溴甲烷在较低温度下定向转化为低碳烯烃、二甲醚、乙酸等产品,整个过程能耗较低,具有较好的应用前景。

3 卤代甲烷转化技术

3.1 卤代甲烷制低碳烯烃

低碳烯烃是应用非常广泛的基础化工原料,主要通过石油蒸汽裂解、催化裂化等工艺获得。但随着石油资源减少和碳排放要求的提升,以甲烷为原料、卤代甲烷为中间产物的两步法生产低碳烯烃技术成为近年来研究的热点[39]。

催化剂的选择是卤代甲烷制取低碳烯烃的关键。其中氯甲烷转化为低碳烯烃(CMTO)过程通常采用ZSM-5、SAPO-34[40]、ZSM-35[41]和ZSM-11[42]等分子筛作为催化剂。CMTO过程与甲醇制低碳烯烃的“烃池”机理相似,分子筛的酸性和孔道结构在很大程度上影响催化剂的产物选择性和寿命。催化剂的酸性较强时,容易发生氢转移等二次反应,导致丙烷等副产物和积炭的形成,从而降低低碳烯烃的选择性[43]。因此研究人员一般采取硅铝比调节、改性剂处理和离子掺杂等方式对催化剂进行改性,以调节催化剂的酸性和孔结构,进而提高低碳烯烃的选择性和催化剂稳定性能。

荆开石等[44]制备了不同硅铝比的HZSM-5分子筛催化剂,该系列催化剂在催化氯甲烷的反应中,随着硅铝比增大,催化剂的酸强度降低,氯甲烷的转化率降低,但丙烯和总烯烃的选择性增加。陈艳云等[45]合成了一系列稀土金属改性的RE/ZSM-5(RE=Ce、La、Nd、Pr和Gd)催化剂,稀土的添加降低了催化剂酸强度和酸量,其中Ce负载量(质量分数)为2%的Ce/ZSM-5在450 °C、0.45 h-1的 条 件下,氯甲烷转化率高达97.6%,低碳烯烃选择性达77.6%。南京工业大学崔咪芬研究团队分别采用有机硅烷[46]和三乙氧基乙烯基硅烷[47]为生长抑制剂,合成了具有微介孔的多级孔结构HP-ZSM-5分子筛催化剂,发现催化中丰富的介孔和适当的酸性有利于抑制CMTO过程中的氢转移和芳构化等二次反应,并在氯甲烷反应中表现出更好的稳定性和更高的低碳烯烃选择性,在两种分子筛催化剂上,低碳烯烃的选择性分别达到68.1%和69.3%,催化剂使用寿命分别为72 h和115 h,性能显著优于传统ZSM-5分子筛。

与ZSM-5分子筛相比,SAPO-34具有更低的酸性,在CMTO反应中表现出更高的低碳烯烃选择性。孔令涛团队以三乙胺-四乙基氢氧化铵为复合模板剂,制备了不同硅含量的SAPO-34分子筛催化剂,并用于CMTO反应,发现随着硅铝比的增大,产物乙烯和丙烯的选择性降低[43];还对比了SAPO-34和H-ZSM-22性能,发现SAPO-34上的主要产品是乙烯和丙烯,而H-ZSM-22上的主要产品是丙烯、丁烯和C5+烷烃[48];此外,该团队又以十二烷基硫酸钠和十六烷基三甲基溴化铵对SAPO-34进行改性,发现催化剂的中孔体积和外表面积增大,总酸度降低,有效降低了积炭的形成[49]。ZHENG等[50]以共沸蒸发和蒸汽辅助结晶的方法合成了具有高孔体积的纳米SAPO-34,省去了模板剂,在CMTO反应中催化剂的寿命延长一倍。JIANG等[51]采用不同浓度的FeCl3对SAPO-34进行改性,结果显示,用0.1 mol/L FeCl3改性的SAPO-34催化剂酸性降低,在CMTO反应中减少了积炭的形成和氢转移。Ce[52]、Mg[53]等金属掺杂也可以有效提升CMTO反应中轻质烯烃选择性和催化剂稳定性。

CMTO过程具有反应条件温和、产物选择性和收率较高以及市场前景广阔等优势,成为氯甲烷转化的主要途径,除了主要生成乙烯和丙烯外,还有C4烯烃的生成,其中异丁烯作为重要的有机化工原料,其定向转化同样受到研究人员的关注。

3.2 卤代甲烷制异丁烯

中石化大连石油化工研究院经过大量探索研究后,提出了甲烷经卤代甲烷合成异丁烯的新技术路线[54-55]。其中卤代甲烷合成异丁烯是整个技术路线的核心和创新点,而甲烷转化为卤代甲烷则是决定该路线经济性的关键。基于此,张信伟等[55]提出了一种新的甲烷活化方法,即采用金属卤化物为卤源,在新型固体超强酸催化剂上将甲烷活化为卤代甲烷。该方法与卤代甲烷合成异丁烯的反应结合,可实现卤素在系统内的循环,并显著降低腐蚀。

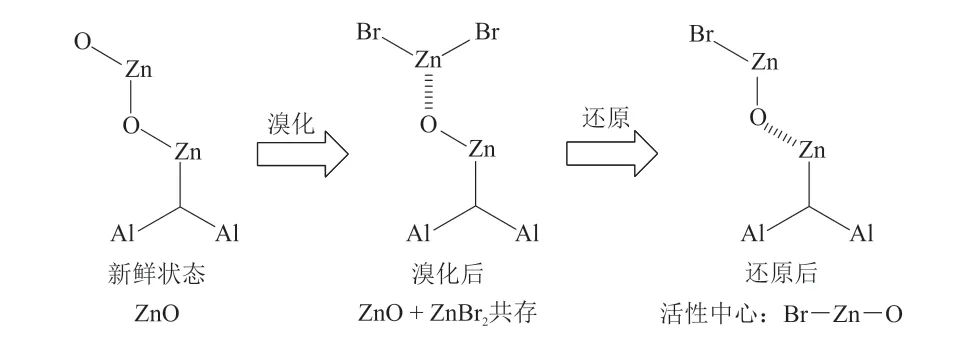

在合成异丁烯反应中,催化剂的活化是其核心环节,活化过程包括:首先对氧化态前体(ZnO/Al2O3)进行溴化处理得到溴化态前体(ZnBr2/Al2O3);然后在高温下用H2进行还原得到结构特殊的活性中心,在反应中具有较高的异丁烯选择性。关于活性中心的研究结果显示,Br以ZnBr2的形式参与了活性中心的形成,提出的活性中心形成过程如图5所示[55]。在溴化过程中,负载于Al2O3表面的ZnO与溴甲烷作用,生成部分ZnBr2,此时Zn有ZnO和ZnBr2两种形式。从图5中可以看出,ZnBr2与ZnO之间可能存在着一种较弱的配位键,在此基础之上,继续进行氢气还原处理后,氢原子会与ZnBr2上的一个溴原子结合,以HBr的形式移除一个溴原子;剩余的Br—Zn就会向旁边的氧原子靠拢并与之结合,形成Br—Zn—O的复合结构,即活性中心。在活性中心的形成过程中,氧原子在两个锌原子之间波动,表现为Zn—O—Zn、Zn…O—Zn、Zn—O…Zn的“弹性”变化。溴原子和氧原子的这种特殊结构,会导致电子云分布迥异于传统的活性中心,这可能是该催化剂表现出较高异丁烯选择性的原因之一。

图5 异丁烯催化剂活化过程及活性中心结构[55]Fig.5 Activation process of catalyst and active center structure[55]

张信伟等[55]的研究结果还表明,溴甲烷合成异丁烯符合碳正离子机理,如图6所示。

图6 溴甲烷合成异丁烯反应机理[55]Fig.6 Reaction mechanism of bromomethane to isobutene[55]

首先溴甲烷在活性中心上裂解为甲基碳正离子(CH3+),然后在酸性位上进行偶联,依次得到乙烯、丙烯和直链C4物种。由于直链C4物种是一种热力学不稳定的空间构型,在活性中心的作用下重排为热力学稳定的叔丁基碳正离子,最后通过质子转移生成异丁烯。异丁烯产物选择性较高与催化剂酸性有关。若酸性更强,则叔丁基碳正离子会通过氢转移过程生成异丁烷,甚至生成更高碳数的产物;反之,若酸性较弱,则溴甲烷裂解以及后续的偶联等过程都无法进行。因此,催化剂不仅需要具备合适的酸性,保证反应过程顺利进行,还需要消除强酸位以抑制更高碳数物种的生成。从酸性的角度分析,活性中心含有的Br恰好为活化后的催化剂赋予了适宜的酸性,对C4进一步与甲基结合生成更高碳数物种的行为起到了抑制作用,因此产物大部分停留在C4这一步,最后表现为异丁烯选择性较高。

甲烷经卤代甲烷合成异丁烯的技术研究,为建立甲烷高效转化利用过程中的新平台提供了良好的契机。

3.3 卤代甲烷制二甲醚和甲醇

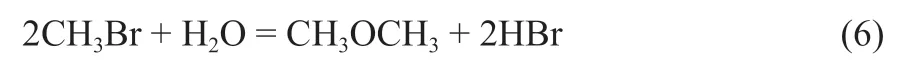

二甲醚是一种潜在的清洁燃料和化学合成中间体,市场前景广阔[56]。将卤代甲烷通过催化水解转化为含氧化合物(主要为二甲醚、甲醇等),如式(6),产品价值高且易于运输,为卤代甲烷利用提供了一种新途径。由于溴甲烷的水解反应会比氯甲烷的水解反应快得多,因此现在的研究多集中于溴甲烷的水解。以溴甲烷合成二甲醚工艺的优势在于:(1)反应条件温和,能耗低;(2)二甲醚(沸点-24.8 ℃)易与HBr/H2O分离;(3)工艺灵活,除二甲醚外还可用于合成甲醇或乙酸[57]。

OLAH等[58]在1985年提出了将甲烷转化为氯甲烷或溴甲烷、进一步水解形成甲醇和二甲醚的技术路线;后以聚-4-乙烯基吡啶(PVP)为催化剂[59-60]在间歇反应器中进行反应,PVP催化剂易回收再生,与液体胺相比腐蚀性较低,在溴甲烷水解中具有较好的催化活性。结果显示,在50 °C时产物仅有二甲醚;100 °C时溴甲烷的转化率为87%,二甲醚的选择性为30%。YOU等[61]合成了MCl2/SiO2系列催化剂(M=Zn、Mg、Co、Mn、Ni、Cu和Fe)用于催化溴甲烷水解。实验发现,该系列催化剂在反应初期均表现出接近100%的二甲醚选择性,在160 °C、H2O与溴甲烷质量比约为1:1的反应条件下,12% ZnCl2/SiO2(ZnCl2物质的量分数为12%)表现出最好的催化活性。

XU等[62]将溴甲烷在较低的温度(150~180 °C)下进行水解,产物主要为二甲醚和甲醇。结果显示,较高的反应温度和H2O与溴甲烷的质量比有利于水解反应发生,延长反应时间有利于二甲醚的形成,溴甲烷水解反应机理如图7所示,RuCl3溶解在水中时形成络合物1;溴甲烷与络合物1形成中间化合物2;中间化合物2经分子内重整和分解形成中间化合物3;中间化合物3可以水解得到甲醇,也可以与溴甲烷反应进一步得到二甲醚。这解释了延长反应时间有利于二甲醚形成的内在机理。

图7 溴甲烷水解形成甲醇和二甲醚的反应机理[62]Fig.7 Reaction mechanism of methyl bromide hydrolysis to methanol and dimethyl ether[62]

基于卤代甲烷转化平台理念,中石化大连石油化工研究院不仅提出了甲烷经卤代甲烷合成异丁烯的新技术路线,同时还进一步完善了甲烷经卤代甲烷合成二甲醚工艺[63],该工艺与合成异丁烯工艺类似,不同之处在于,该工艺的催化剂为负载型铜钾催化剂(CuO-K/Al2O3),溴甲烷的转化率和二甲醚的选择性均为100%,催化剂上的CuO利用率达到88.04%,经10次再生后,催化剂性能保持稳定。

甲烷经卤代甲烷合成二甲醚和甲醇的过程,可以通过催化剂和反应时间等工艺条件的优化,灵活控制目标产物组成,获得较高的原料转化率和产物选择性。

3.4 卤代甲烷制备其他产品

以卤代甲烷为中间体制备乙酸、芳烃等产品的新路线,同样也受到研究人员的关注。FAN等[64]采用两步法将甲烷转化为乙酸,首先在Ru/SiO2催化剂上经溴氧化反应将甲烷转化为溴甲烷和CO,然后溴甲烷和CO在RhCl3催化剂作用下与水反应得到乙酸,溴甲烷的转化率接近100%。WANG等[65]以RhCl3为催化剂,三苯基膦(PPh3)或KI为促进剂,催化溴甲烷的羰基化反应合成乙酰溴,乙酰溴在室温下水解形成乙酸(基于溴甲烷的收率超过99.7%),提高了乙酸收率。

OUYANG等[66]提出了一种用溴甲烷甲基化甲苯合成对二甲苯的新工艺。采用HZSM-5或改性HZSM-5作催化剂研究了甲基化条件,在最佳反应条件下,Si-P改性的HZSM-5催化剂在673 K时对二甲苯选择性高达93%,对二甲苯收率超过21%。可见,以卤代甲烷为中间体制备乙酸、芳烃等产品新路线具有成本低、反应条件温和、操作简单以及产品收率高等优点。

4 结语与展望

甲烷经卤代甲烷转化平台的技术路线,具有甲烷易活化、反应温度低和目标产物选择性高的优势,可有效解决传统路线中甲烷高温转化时转化率和选择性难以匹配的难题。分析发现,甲烷的卤氧化活化过程主要包括氯氧化和溴氧化,主要通过相应催化剂的开发来提升甲烷转化率和一卤代物的选择性;结合催化剂的研究和工艺路线设计可实现卤代甲烷的定向转化。卤代甲烷制低碳烯烃、卤代甲烷高选择性制异丁烯、卤代甲烷制二甲醚/甲醇等技术路线均受到了不同程度的关注。特别是卤代甲烷制烯烃的技术路线,在当前能源结构调整、炼油化工转型的发展过程中,将会成为天然气资源高值化利用的重要参考方向之一。

基于卤代甲烷转化平台的甲烷利用技术,未来可根据不同地域的资源特征,建立与资源规模相匹配的装置。例如针对来源丰富的常规天然气资源,可建立大型装置生产异丁烯或二甲醚,以满足下游市场的需求;对于非常规天然气资源(煤层气、页岩气等),可灵活调整装置的规模,以实现资源利用的最大化。