催化裂化汽油重馏分中烯烃结构及其加氢性能对重汽油馏分辛烷值的影响

曹丽媛,董立霞,赵 亮,张宇豪,高金森,徐春明

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

我国汽油池中75%以上的馏分来自催化裂化(FCC)汽油[1-3],而催化裂化汽油的主要特点就是高硫含量、高烯烃含量,因此,生产清洁汽油主要要解决的问题就是FCC汽油的清洁化。目前催化加氢脱硫技术是生产清洁汽油的主流技术,其典型工艺是:FCC汽油经预加氢处理后,蒸馏切割为轻馏分(LCN)和重馏分(HCN)两个馏分段,轻馏分经简单处理或者直接进入汽油调合池,重馏分进行催化加氢脱硫。虽然采用上述工艺,能够将汽油轻馏分中的烯烃得以保留,但重馏分中的烯烃在加氢脱硫过程中不可避免地会被饱和,从而导致汽油辛烷值降低[1]。

为了进一步减少烯烃饱和,降低辛烷值损失,很多研究者通过制备和优化催化剂来减少烯烃饱和,从而获得较高的加氢脱硫选择性[4-6]。如Pérez-Martínezc等[7]通过调节分子筛的SiAl比获得具有弱B酸的催化剂,利用弱B酸催化烯烃双键异构反应的发生来降低催化剂的烯烃加氢饱和率;Ishutenko等[8]则通过引入SiO2,使得1-己烯的加氢饱和率降低至原来的15。上述研究多基于模型油,认为汽油中的烯烃性质相同来统一考虑,但事实上,Demirbas等[9]研究发现汽油中烃类碳数、支链数量等对汽油辛烷值均有十分重要的影响。同时,现有研究表明烯烃的加氢活性也受其碳数、结构等的影响[10-14]。董立霞等[10]研究发现:在全馏分汽油中C5~C6烯烃的加氢活性最高;不同结构烯烃加氢活性方面,正构烯烃的加氢活性明显高于异构烯烃的加氢活性;C5~C7的加氢对全馏分汽油的辛烷值影响最大[9,15]。由此可见,研究不同结构烯烃对汽油辛烷值性质的影响对清洁汽油生产十分重要。

采用催化加氢脱硫工艺处理的FCC汽油重馏分,其烯烃主要集中在C7及其以上碳数,而现有对汽油馏分中烯烃的研究则多集中在C5~C6烯烃[8,10]。此外,针对烯烃本身的加氢活性及重馏分中烯烃饱和与汽油辛烷值之间关系的工作鲜有报道,而这一工作对如何更好地降低因烯烃饱和而造成辛烷值损失,具有重要的指导意义。只有深刻认识重馏分中烯烃与其辛烷值损失之间的关系,才能对工艺或催化剂的改良工作给出更好的建议。

本课题根据中国石化石油化工科学研究院(简称石科院)提出的FCC汽油辛烷值计算模型[15-16],通过计算与试验相结合的方法,研究FCC汽油转化前后的辛烷值变化规律,并从烯烃含量分布、碳数及结构类型等方面对3种FCC汽油重馏分中的烯烃与辛烷值变化关系进行深入研究。

1 实 验

1.1 试验原料

试验原料为3种FCC汽油重馏分(馏程范围为100~180 ℃),分别用重馏分A,重馏分B和重馏分C进行标识。3种FCC汽油重馏分的族组成和研究法辛烷值(RON)见表1。由表1可以看出:3种FCC汽油重馏分中主要的烃种类为异构烷烃、烯烃和芳烃;芳烃含量较高,其质量分数为50%左右;烯烃含量虽然低于芳烃含量,但其质量分数也较大,为15%~25%。

表1 3种FCC汽油重馏分的组成和RON

1.2 催化剂及试验条件

催化剂采用Co-Mo双金属负载型催化剂,将活性金属Co和Mo采用等体积浸渍法负载于载体Al2O3上,经陈化、干燥后,于500 ℃焙烧4 h制成。试验在10 mL固定床反应装置上进行。新鲜的催化剂用含CS2质量分数为3%的环己烷溶液进行预硫化处理,预硫化条件:当固定床温度升至150 ℃时,通入预硫化油,反应管内温度升至230 ℃维持1 h,再将预硫化温度升至320 ℃维持4 h。选取不同的反应条件,以获得不同烯烃加氢饱和程度的汽油产品。试验的工艺条件如表2所示。

表2 固定床试验的工艺条件

1.3 样品分析方法

族组成分析:油样的族组成采用美国安捷伦公司生产的Agilent 7890B色谱仪进行分析,采用50 m×0.2 mm×0.2 μm的色谱柱,柱箱升温程序为:初温35 ℃保持15 min,再以2 ℃min的速率升温至180 ℃,保持10 min。采用石科院开发的汽油组成分析软件(PONA软件)分析汽油的族组成。

RON:采用石科院开发的汽油组成分析关联计算辛烷值(Octane)软件计算汽油的RON。

油品中的硫含量:采用泰州市天创仪器有限公司生产的TCS2000S型紫外荧光定硫仪测定油品中的硫含量,助燃气体为氧气,流量为460 mLmin;载气为氩气,流量为70 mLmin;操作温度为800 ℃和1 000 ℃;进样量为20 μL。

1.4 计算原理及方法

1.4.1 计算模型混合烃的辛烷值与其所含单体烃的辛烷值之间为非线性关系,与所含各单体烃的辛烷值及其占比有关[17]。针对汽油这种更为复杂的混合烃物质,现在普遍接受并广泛应用的辛烷值预测模型是建立在大量真实油品的实测RON数据库基础之上,将汽油组分中各单体烃组分的含量与各组分的RON相乘(所得结果即为各组分对汽油RON的贡献值),然后将乘积结果由大到小排序,排在前60位的烃组分列为第一组,其余组分为第二组。由此得出汽油辛烷值的计算式为[7]:

P=P1+P2+P1,2

(1)

P1=a1+b1×∑(mi×wi)

(2)

P2=a2+b2×∑(mj×wj)

(3)

P1,2=a3+b3×∑[(mi×wi)·(mj×wj)]

(4)

式中:P为油品的预测RON;P1、P2为第一组和第二组烃组分对油品RON的贡献值;P1,2为第一组和第二组烃组分对油品RON的交互贡献值;mi、wi为第一组中各个组分的RON和质量分数;mj、wj为第二组中各组分的RON和质量分数;a1,b1,a2,b2,a3,b3为模型系数,通过最小二乘法对多个样品的实测RON及其对应组分含量与RON乘积进行计算得到。模型系数的准确与否是影响模型计算结果准确性的直接因素。本课题中所采用的模型系数均采用石科院开发的Octane软件中的模型系数。

1.4.2 计算方法FCC汽油及其加氢产物中烯烃组分的碳数、结构、含量以及加氢难易程度等因素对汽油辛烷值有着显著的影响[14]。本课题依据上述因素对烯烃进行分组,并通过试验得到不同烯烃变化量的加氢产品,考察烯烃变化对汽油RON的影响。其中,烯烃转化量以百分点计,烯烃转化量为1百分点指原料中的烯烃质量分数减少1百分点。依据汽油RON计算模型得到加氢前后的汽油RON,从而得到RON变化与烯烃变化量的关系。文中提及的转化量均以原料油的PONA分析结果为基础信息,按照烯烃在加氢脱硫试验过程中发生的真实反应进行操作,转化过程中物料守恒。例如,在研究C8烯烃加氢饱和与汽油RON的关系时,依据FCC汽油原料的PONA组成数据,仅考察组分中的C8烯烃转化为对应的C8烷烃时对汽油RON的影响。

1.5 数据处理

FCC汽油中不同碳数、不同结构的烯烃组分经加氢脱硫反应器后均发生不同程度的加氢饱和反应。因此在数据分析过程中,通过对比原料与产物中的烯烃含量,可计算得到各烯烃组分的加氢饱和量与各烯烃组分的饱和率。

其计算式如下:

ΔO=Of-Op

(5)

(6)

式中:Of和Op分别代表该烯烃组分在原料和产品中的质量分数,%;ΔO表示该烯烃的加氢饱和量;OHY表示该烯烃组分的加氢饱和率,%。

在加氢脱硫过程中,因烯烃加氢饱和而造成的汽油RON损失的计算式为:

ΔRON=RONi-RONf

(7)

式中:RONi和RONf分别代表产品和原料的RON;ΔRON表示因烯烃饱和所引起的RON损失。

2 结果与讨论

2.1 FCC汽油重馏分中烯烃的分布

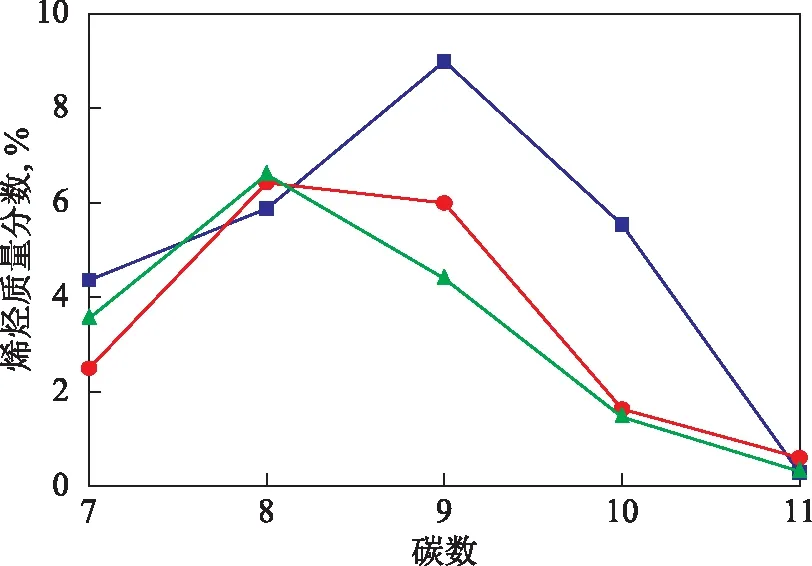

图1 FCC汽油重馏分中不同碳数烯烃分布

2.1.1 烯烃含量随碳数的分布重馏分A、重馏分B和重馏分C的烯烃含量随碳数的分布如图1所示。从图1可以看出:3种重馏分中的烯烃均主要以C8和C9烯烃为主;重馏分A中,C9烯烃的质量分数最高,为8.99%,而重馏分B和C中,则是C8烯烃的质量分数最高,分别为6.42%和6.59%,与3种FCC汽油重馏分的来源不同有关;3种重馏分中,C11烯烃的质量分数很低,均低于0.3%,远低于C7~C10烯烃含量,认为其加氢后对汽油RON的影响可以忽略[10],因此本课题中不研究C11烯烃的变化。

2.1.2 烯烃类型随碳数的分布按照结构不同,烯烃可以分为正构烯烃、异构烯烃和环烯烃,烯烃辛烷值不仅与烯烃碳数有关,还与烯烃的结构类型等因素有关,不同结构类型的烯烃对辛烷值的影响具有较大的差异[18]。3种重馏分中烯烃类型随碳数的分布如图2所示。

图2 3种FCC汽油重馏分中不同类型烯烃随碳数的分布

由图2可知:3种重馏分中,异构烯烃的含量整体均随着烯烃碳数的增加而增加,而正构烯烃与环烯烃的含量则随之逐渐降低;C7烯烃中环烯烃的含量最高,是因为相同碳数的烯烃中,环烯烃沸点最高,使得其多分布在沸点较高的重馏分中[19]。

2.2 烯烃碳数对汽油重馏分RON的影响

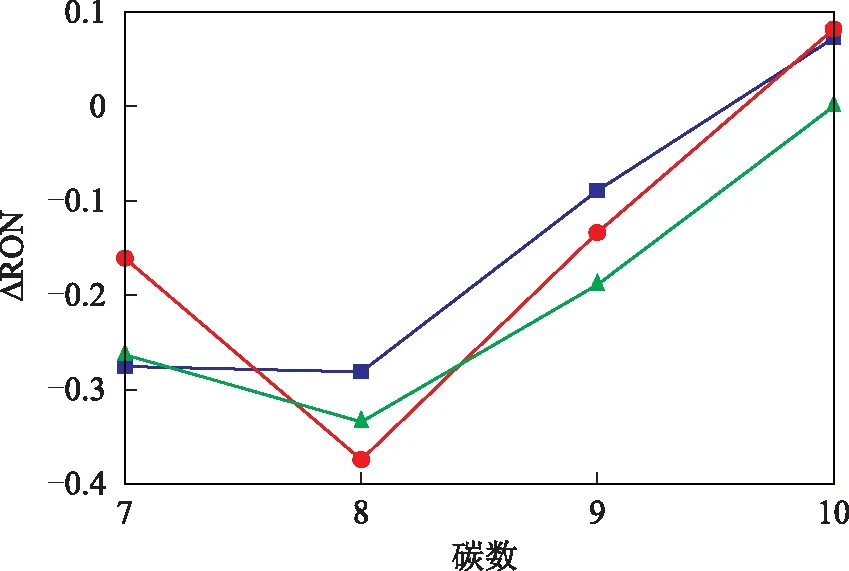

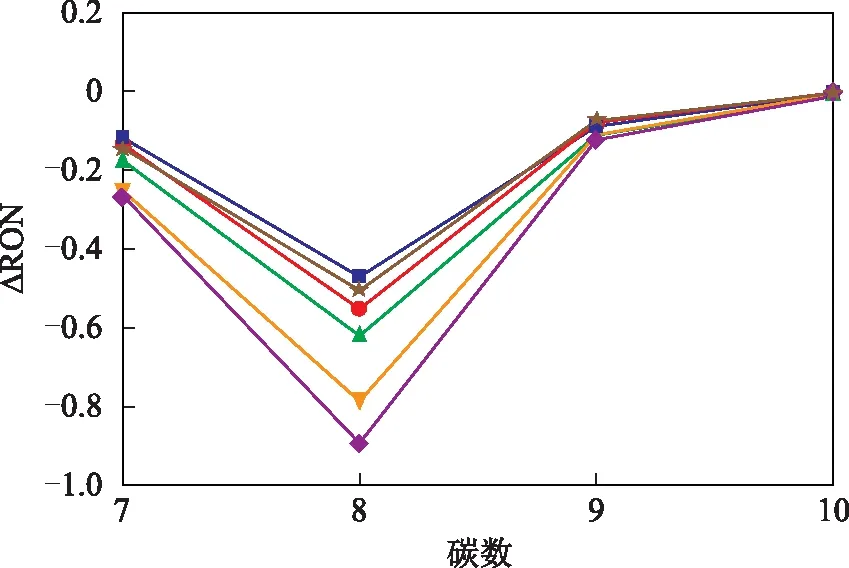

FCC汽油重馏分选择性加氢脱硫过程中,烯烃的加氢反应以碳碳双键加氢饱和为主[20-21]。在分析3种FCC汽油重馏分PONA组成的基础上,考察FCC汽油重馏分中不同碳数烯烃分别转化为对应结构烷烃引起的汽油辛烷值变化,即考察不同碳数烯烃加氢饱和程度对汽油辛烷值的影响。为减少烯烃含量大小本身对结果的影响,考察不同碳数烯烃质量分数均减少1百分点时所引起的汽油RON变化(ΔRON),所得结果如图3所示。

图3 不同碳数烯烃含量均减少1百分点时所引起的汽油RON变化

由图3可知,在烯烃饱和量相同的情况下,汽油中各碳数烯烃对汽油RON影响程度由大到小的顺序为C8>C7≈C9>C10,可见C8烯烃加氢饱和造成的辛烷值损失最大。这是因为汽油重馏分中的C7,C8,C9烯烃加氢饱和为相应的烷烃前后辛烷值的变化相差较大,其中C8烯烃加氢饱和后RON减小值为60~100,而C7和C9烯烃加氢饱和后RON减小值则为40~60[11,22]。

2.3 烯烃类型对汽油重馏分RON的影响

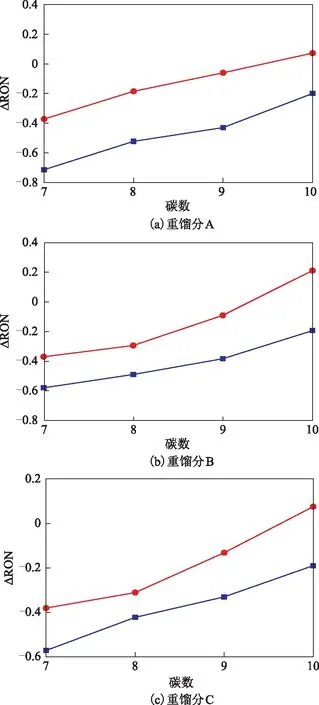

由于环烯烃在FCC汽油重馏分中的含量较低,且其加氢前后RON变化小[10,23-24],因此,本课题仅研究汽油重馏分加氢过程中正构烯烃与异构烯烃对RON变化(ΔRON)的影响,以不同碳数情况下正构烯烃、异构烯烃质量分数每减少1百分点所引起的ΔRON来表征正构烯烃和异构烯烃对汽油重馏分RON的影响,结果如图4所示。

图4 正构烯烃和异构烯烃对汽油重馏分RON的影响

由图4可以看出,碳数不变,当不同结构烯烃转化量相同时,正构烯烃加氢饱和所引起的辛烷值损失均大于异构烯烃加氢饱和所引起的辛烷值损失。这是因为,对于烷烃来讲,支链异构化对烃类辛烷值的提升效果大于双键对烃类辛烷值的提升效果[13-14]。

由图4还可以看出,在烯烃转化量相同时,随着烯烃碳数的增大,正、异构烯烃转化所引起的辛烷值损失逐渐减小。这主要与不同碳数、不同结构烯烃加氢前后RON变化的幅度不同有关。对于C7烯烃,正构烯烃加氢后RON减小值为70~75,异构烯烃加氢后RON减小值为20~30;而C8正、异构烯烃加氢后RON减小值为50~120,C9正、异构烯烃加氢后RON减小值为10~20[10-11,23]。除此之外,由图4还可知,碳数不大于9的异构烯烃的转化造成汽油RON减小(ΔRON<0),而碳数大于9的异构烯烃的转化引起汽油RON增大(ΔRON>0)。即,当碳数大于9时(本课题之中指C10),异构烯烃的加氢饱和对减少汽油辛烷值损失是有利的。而C10烯烃以异构烯烃为主(见图2),故C10烯烃加氢后RON增大。

2.4 以重馏分C为原料的加氢试验结果

在实际选择性加氢脱硫反应过程中,烯烃组分不会产生相同的转化量和完全加氢饱和的情况,其转化率由自身的加氢活性及其在汽油中含量共同决定,在试验中直接表现为各烯烃的加氢饱和率。选取FCC汽油重馏分C作为反应原料,利用实验室现有微型加氢反应装置进行选择性加氢脱硫试验,以考察各不同烯烃在真实加氢脱硫反应中的加氢难易程度,同时结合计算得出的烯烃对汽油辛烷值的影响,联合获得真实加氢脱硫条件下,不同碳数、不同结构烯烃的加氢饱和对汽油辛烷值变化的影响。

2.4.1 各碳数烯烃加氢的难易程度不同工艺条件下各碳数烯烃的加氢饱和率如图5所示。图中每条曲线表示在某加氢条件下,产物中不同碳数烯烃的饱和率。

图5 不同加氢程度下各碳数烯烃的加氢饱和率

由图5可以看出:对于任一工艺条件,随着碳数的增加,各烯烃组分的加氢饱和率均逐渐减小,加氢难度增大,C10烯烃的加氢饱和反应最难发生;随着加氢苛刻度的增加,C7~C9烯烃加氢饱和率均有所增加,其中,C7烯烃加氢饱和程度变化最大。这主要是因为烯烃分子越小,其加氢活性相对越高,对反应条件的变化反应越敏感,该结果与赵悦等[23]的研究结果相同。

2.4.2 各碳数烯烃加氢引起的汽油辛烷值损失不同工艺条件下各碳数烯烃组分加氢饱和对汽油辛烷值的影响如图6所示。由图6可以看出,在重馏分C加氢脱硫过程中,对于任一工艺条件,C8烯烃的加氢饱和所造成的辛烷值损失均最大,其次为C7、C9烯烃,C10烯烃的加氢饱和反应所引起的汽油辛烷值变化几乎为零。这表明在FCC汽油重馏分加氢脱硫过程中,C8烯烃的加氢饱和是造成汽油辛烷值损失的主要因素。

图6 不同反应条件下不同碳数烯烃加氢所引起的辛烷值损失

3 结 论

(1)利用汽油辛烷值的计算模型,对烯烃组分加氢饱和对汽油辛烷值的影响进行了深入研究,结果表明:当烯烃转化量相同时,不同碳数烯烃对汽油重馏分辛烷值的影响程度由大到小的顺序为C8>C7≈C9>C10;当FCC汽油重馏分中不同碳数烯烃组分分别全部转化时,不同碳数烯烃对汽油重馏分辛烷值的影响程度由大到小的顺序为C8>C7≈C9>C10;C8烯烃转化对FCC汽油重馏分辛烷值的影响最大。

(2)碳数不变,当不同结构烯烃转化量相同时,正构烯烃加氢饱和所引起的辛烷值损失均大于异构烯烃加氢饱和所引起的辛烷值损失。

(3)对FCC汽油重馏分C进行选择性加氢脱硫试验,结果表明,随着烯烃碳数增大,烯烃饱和率降低,烯烃加氢难度增加,汽油辛烷值的损失主要是由C8烯烃的加氢饱和引起。