低浓度CO2捕集技术研究进展

惠武卫,姬存民,赵合楠,李晶晶,杨孝林

(1.西南化工研究设计院有限公司 工业排放气国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225;2.西南石油大学 化学化工学院,四川 成都 610500;3.中国石油青海油田格尔木炼油厂,青海 格尔木 816099)

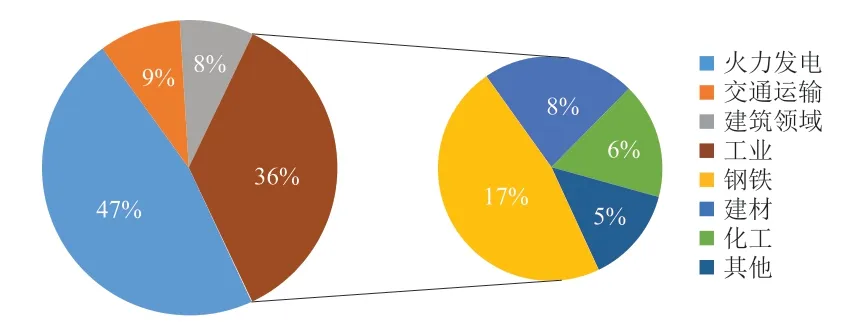

中国承诺CO2排放量力争在2030年前达到峰值,在2060年前实现碳中和[1]。“双碳”目标的提出彰显了中国应对全球气候变化的担当,也激发了关于CO2捕集、利用和封存技术(CCUS)的研究和讨论。2020年,中国CO2排放量为98.99×108t,占世界排放总量的30.7%[2]。由图1可知,现阶段中国CO2排放主要集中于火力发电、钢铁、化工、水泥建材和交通等行业。

图1 2019年中国各行业CO2排放分布情况[3]Fig.1 CO2emissions of various industries in China in 2019[3]

混合气中CO2体积分数<15%称为低浓度CO2(本文CO2浓度皆为体积分数)。钢铁行业高炉、转炉煤气中的CO2浓度一般为20%~70%[4],这类较高浓度的CO2可以直接作为原料制备甲醇、乙醇及尿素等化学品。中小锅炉烟气、工业尾气、车辆尾气中的CO2具有浓度低、排放基数大等特点。以燃煤锅炉为例,据不完全统计,2019年中国火力发电、工业锅炉等燃烧排放的CO2高达43×108t[3],燃煤锅炉烟气经干法或湿法脱硫达标后,仍含有7%~15%的CO2,若采用燃气锅炉则CO2浓度可降至4%。研究低浓度CO2捕集技术对碳减排具有积极意义。目前低浓度CO2捕集技术主要有吸收式捕集(湿法)、吸附式捕集(干法)及生物法捕集。围绕前两类技术开展的研发主要是吸收药剂的创新、吸附材料的更新,旨在降低捕集工艺操作能耗、材料消耗、设备投资以及环境影响等。实际工业示范中,以烟道气低浓度CO2捕集为主,主要采用吸收式捕集,但存在流程较复杂、吸收药剂腐蚀性较强和再生能耗较高等问题。

本文对吸收式和吸附式CO2捕集技术进行综述,分析当前主流吸收剂的能耗及优缺点、吸附剂的能耗和吸附容量等关键参数,指出吸收剂和吸附剂的发展方向;介绍新型的生物法CO2捕集固化技术进展,为相关研究人员提供参考。

1 吸收式CO2捕集技术

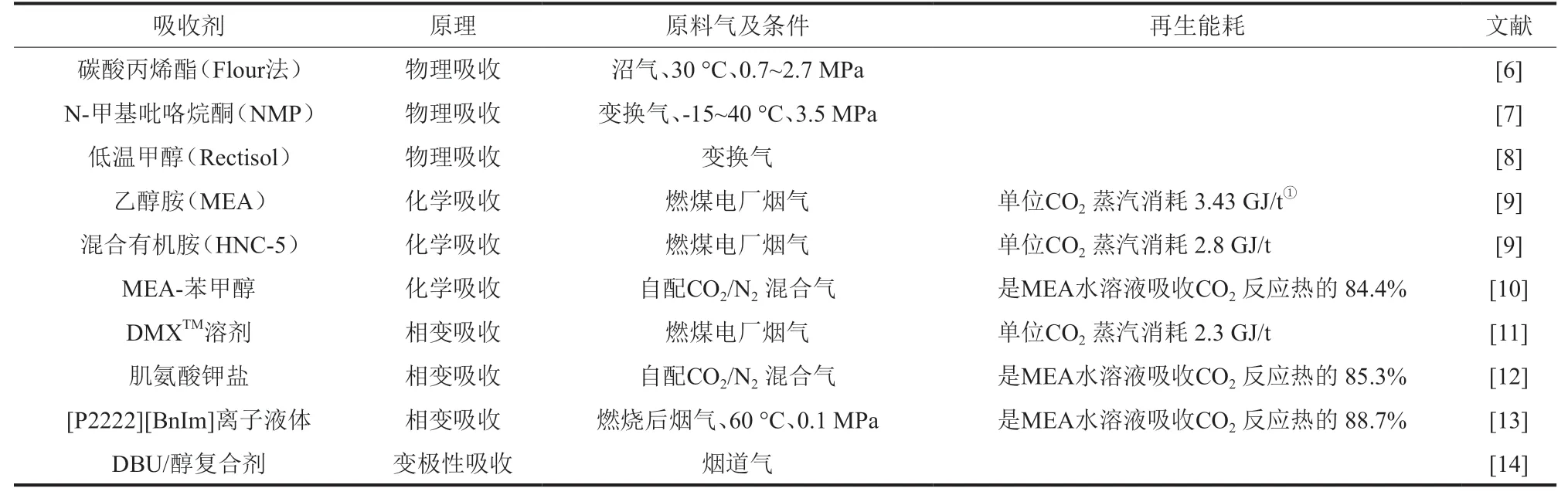

吸收式CO2捕集技术采用物理或者化学吸收剂将CO2从混合气体中吸收,再通过加热或者减压等方式将CO2释放出来,经过吸收-解吸得到较高浓度CO2气体,主要应用于天然气[5]、煤气净化、合成氨[6-8]、制氢和食品加工等行业,是一种较成熟的技术。在天然气、煤气和合成气净化方面,H2S、SO2等酸性气体常与CO2在原料气中共存,因此部分吸收剂[6-7]具备脱硫脱碳双重功能。吸收式CO2捕集技术适用于CO2浓度大于1%的工况。表1列出了典型的CO2吸收剂。

表1 典型的CO2吸收剂Table 1 Typical CO2absorbents

1.1 物理吸收剂

典型的物理吸收剂有Flour[6]、NMP[7]和Rectisol[8]等。优点方面,具有解吸能量低,条件相对温和等特点,早期常用于煤气净化、合成氨原料气脱碳等工艺中;缺点方面,具有吸收速率较慢,吸收量较小等特点。Rectisol工艺兼具脱硫脱碳、能耗较低及净化程度较高等特点,在煤制甲醇等装置上应用较多,适用于较高压力和较高CO2浓度的混合气,故不太适用于低浓度CO2的吸收。

1.2 胺基吸收剂

胺基吸收剂是典型的化学吸收剂,常见有一乙醇胺(MEA)、二乙醇胺(DEA)和甲基二乙醇胺(MDEA)等。胺基吸收剂的研究和工业应用历史较长,针对CO2浓度在10%左右的燃煤电厂烟气,一定压力下通过胺基吸收剂的吸收和解吸过程可将CO2浓度提高到90%以上。胺基吸收剂的优化方向主要为增大溶剂吸收能力、提高CO2吸收速率、降低解吸过程能耗、提高溶剂热稳定性、降低吸收剂发泡和再生损失以及减少产生溶剂废物等。其中,吸收剂再生能耗的影响最大,以MEA吸收剂捕集烟气中CO2为例,解吸再生过程蒸汽消耗量为3.43 GJ/t[9]。SALKUYEH等[15]指出,增加MEA碳捕集装置的煤粉火力发电厂的发电成本增加超80%,增加的成本中约有55.4%是CO2捕集过程消耗的电力成本,25.3%是技术投资,其余19.3%是运行维护成本,该研究也说明了降低吸收剂再生能耗的重要性。王金意等[9]通过优化有机胺配方获得复合剂HNC-5,应用于华能上海石洞口第二电厂12×104t/a的CO2捕集系统,该系统运行的再生温度为115~125 °C,蒸汽消耗可低至2.8 GJ/t,捕集成本较常规MEA可节约63 CNY/t。

1.3 相变吸收剂

有机胺与某些无水醇类(1-庚醇、1-辛醇和异辛醇等长链醇)复配后吸收CO2时,会出现相分离现象[16-18]。YOUNG等[19]检测各相组成后发现,超过80%的捕获CO2以氨基甲酸胺的形式和胺一起富集在下相。任恩泽等[10]发现使用正戊醇、叔丁醇等有同样相变现象发生,这类材料被统称为相变溶剂(PCS)。与传统胺吸收剂相比,相变溶剂吸收CO2后吸收液发生了分相,进入解吸塔的CO2富液量大大减少,因此解吸CO2的再生能耗显著降低,同时改善了吸收动力学,再生温度可降低至80 °C左右[18],可以利用低品位废热实现吸收剂的再生。ZHUANG等[20]还充分阐述了CO2吸收过程中相变溶剂的应用潜力。但上述研究还处于实验室及中试阶段,溶剂稳定性和成本存在问题,暂时未实现工业化。

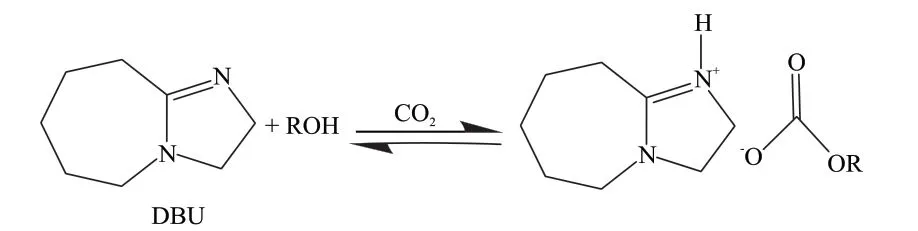

1.4 变极性吸收剂

变极性吸收剂目前主要有1,8-二氮杂双环[5,4,0]十一碳-7-烯(DBU)。图2表示DBU在醇体系中遇到CO2时发生的极性切换原理:DBU发生了质子化,生成烷基碳酸盐[14]。反应过程的热力学大致平衡(ΔH=-136 kJ/mol,ΔG=-8.6 kJ/mol,ΔS=-425 J/(mol·K)),正向反应是焓有利的,而逆向反应是熵有利的,再生可通过加热或通N2使溶剂剥离吸收的CO2。

图2 DBU吸收CO2原理[14]Fig.2 Mechanism of DBU absorbing CO2[14]

总体来说,吸收式CO2捕集技术具有较大优势,包括较高的可靠性、吸收效率,发电厂、锅炉等易于技术改造等,但应用前需考察能源需求和环境影响。因需要外供热源用于吸收剂再生,若热量来自化石能源锅炉产的蒸汽,则会带来新的碳排放;同时,使用的化学药剂还存在腐蚀、氧化降解、挥发入产品气以及产生固体废物等问题,对环境造成负面影响。

2 变压吸附CO2捕集技术

2.1 变压吸附工艺

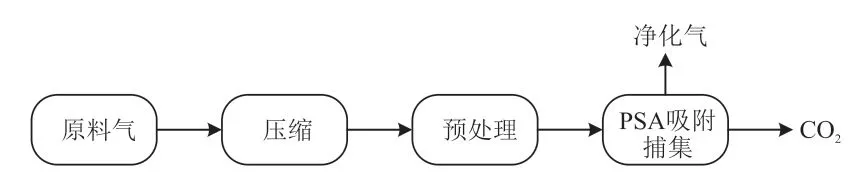

变压吸附(Pressure swing adsorption,PSA)捕集CO2的原理是利用CO2与混合气中N2、O2、CH4、H2O和CO等在吸附剂介质间结合力和吸附容量的不同而实现分离。吸附剂和气体分子之间的结合力是分子间的范德华力,作用力弱,吸附热较小。利用吸附剂对CO2的吸附容量随压力的升高而增加,随压力的降低而减小的特性,在高压下将CO2吸附,在低压时将CO2解吸释放,实现吸附剂的再生[21]。PSA捕集CO2不需要再生热源,只需通过压力变化即可进行,能耗相对较低;无液体吸收剂参与,不会造成二次污染,对环境友好;该工艺装置简单,易于实现自动控制,具有工业化优势。PSA捕集CO2在低压、高温的条件下效率较低,存在短板,其典型流程如图3所示。

图3 PSA捕集CO2典型流程Fig.3 Typical process of CO2capture by PSA

PSA捕集CO2的发展方向主要集中于工艺技术和吸附材料改进两方面。完整的PSA工艺过程由升压、吸附、顺放、逆放、冲洗和抽真空等过程组成,系统运行压力可在较大范围内变化,吸附塔内压力变化非常快,根据不同原料气条件及产品条件,吸附时间可在30~120 s变化[22-23],装置阀门在极短的时间内不断开启-关闭,对自动控制程度和阀门密封部件要求高。西南化工研究设计院拥有较成熟的PSA捕集提浓CO2技术,在国内外已建设多套CO2吸附装置[24],在山西瑞光建成了3000 t/a CO2捕集制食品级CO2装置[25]。针对电厂或燃煤锅炉排出的烟道气CO2,为提升CO2捕集效率,吸附剂再生通常选择在负压操作,此种工艺称为真空变压吸附。采用真空变压吸附捕集低浓度CO2的工艺一般分为二段,前段目的是提高CO2回收率,后段则保证CO2产品纯度(约为95%)[26]。烟道气中除了N2和CO2外,还含有较大比例的水蒸汽,因此采用PSA捕集CO2工艺需要增加脱水工段,并充分考虑吸附剂的耐水性。

2.2 吸附剂

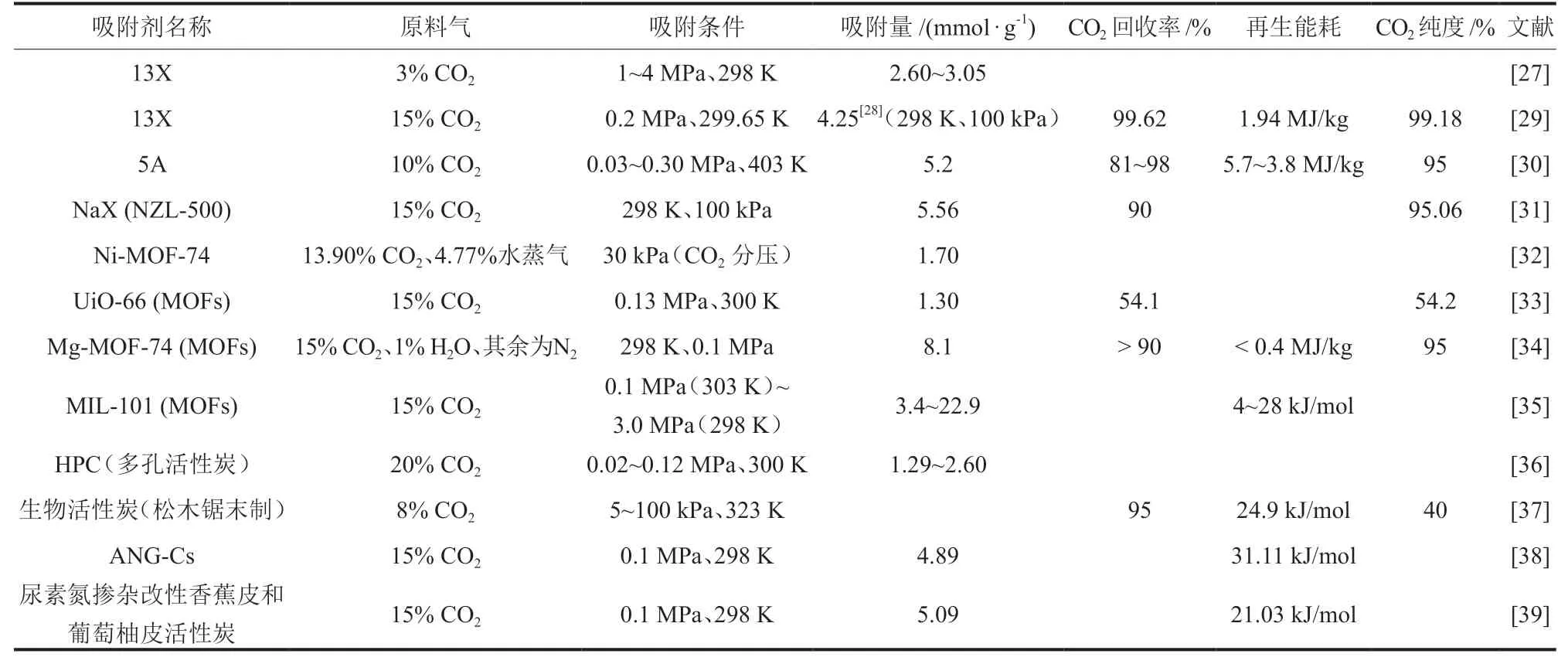

PSA用吸附剂的选择指标主要是:CO2吸附容量、CO2吸附选择性、吸附热容与再生能耗、吸附速率与吸附条件和水热稳定性等。常用的有分子筛、碳基材料、有机金属骨架化合物(MOFs)和胺接枝固体吸附剂等。表2列出了PSA捕集CO2用吸附剂。

表2 PSA捕集CO2用吸附剂Table 2 Adsorbent for CO2capture by PSA

2.2.1 分子筛吸附剂

采 用13X[27,29]、5A[30]和NaX[31]分 子 筛吸 附CO2的报道较多,针对典型的低浓度CO2烟气,相关研究者[40]对比了包括5A、13X等13种沸石基吸附剂,发现低硅铝比、有阳离子存在的分子筛对CO2有较强的静电吸附作用,通过考察各分子筛的吸附热、亨利常数变化、吸附和再生曲线等,认为13X和NaY更适合应用在低压PSA捕集CO2工艺。沸石类吸附剂的缺点与其亲水性质有关,因为烟道气中不可避免地含水蒸气,导致沸石分子筛对CO2的吸附能力受到不利影响,降低了活性表面积的可用性。

2.2.2 金属有机骨架吸附剂

金属有机骨架(MOFs)具有广泛的结构选择和化学多样性,是一种潜在的分子筛替代品,具有高比表面积、孔径可调和材料疏水等特性,可对潮湿烟气进行CO2吸附[32-33]。为加强对酸性CO2气体的吸附能力,MOFs需要调换金属或负载碱性基团,如CuBTC[41]、Mg-MOF-74[35]以及引入胺基[35]。其中Mg-MOF-74是典型可用于真空变压吸附(VPSA)的吸附剂,常压下CO2吸附量高达8.1 mmol/g。其原因是这种MOFs是基于八面体的螺旋链,有直径约12×10-10m的大一维孔,而Mg2+正位于交叉点,每个Mg2+都有一个开放的金属位点,可以高效吸附CO2。

胺官能团的引入使得MOFs材料中多了路易斯碱性位点(LBSs),因为有较大的四极矩和CO2极化率,更易实现低体系压力下CO2与N2等组分的分离。但MOFs材料中的金属中心与胺官能团对CO2的捕获是竞争关系还是耦合强化关系尚未有定论。SEDIGHI等[35]利用密度泛函理论,讨论不同金属中心与胺官能团对CO2吸附过程的影响,结果发现CO2的捕获位点会发生变化,当MIL-101框架是金属Cr基时,CO2吸附的主要活性位点是Cr,在3.0 MPa和298 K下CO2的吸附量可达22.9 mmol/g,但用—NH2修饰MIL-101(Cr)后,CO2吸附的主要活性位点部分转向胺基团,完全功能化后,在273 K和100 kPa的条件下的CO2气体中有22.2%(质量分数)的吸附容量。在胺功能化的Al-Fe基MIL-101框架中,—NH2的氮原子对CO2的亲和力高于Al和Fe,故认为MIL-101(Cr)更具发展前景。

2.2.3 碳基吸附剂

随着我国能源转型,从生物质、煤炭和石油焦等原料制备高品质碳材料成为研究热点。碳基材料含有丰富的含氧官能团,将其用胺基、金属等改性,也可成为优良的CO2吸附材料。与MOFs材料相比,多孔碳材料同样具有优异的疏水性和稳定性,更重要的是其制作成本更低,因此工业应用前景更大。

SRINIVAS等[36]利用纤维素基气凝胶合成了一种同时具有高比表面积(2730 m2/g)和高孔体积(5.5 cm3/g)的分级多孔碳(HPC)材料;在3000 kPa和27 °C下,制备的活性炭CO2吸附容量达27 mmol/g,对于常压低浓度烟气,CO2吸附量达2.6 mmol/g。DURAN等[37]研究了由松木锯末制备的活性炭分离烟气过程,通过4步真空摆动吸附工艺,CO2浓度可从8%提高到约40%,回收率也超过95%。AN等[38]为了进一步简化碳材料合成步骤,降低制备成本,采用乙醇辅助水热法制备了均匀单分散的葡萄糖基碳微球,系统地讨论了多孔结构与含碱氮基团对CO2吸附能力的关系。合成出的ANG-Cs比表面积最高达1217 m2/g,在298 K和100 kPa条件下的吸附量达到4.89 mmol/g。含氮官能团的引入,提高了常温常压下对CO2的吸附分离能力,在固定床分离实验中CO2对N2的选择性高达44.8%。基于相似理念,LI等[39]合成了用尿素掺杂改性的生物炭材料,其比表面积最高达到3098 m2/g,CO2的吸附量为5.09 mmol/g,采用15%CO2和N2混合原料进行实验,在0 °C时吸附选择性能达到22.84%。

除了上述3种类型,对CO2吸附材料的研究还延伸到了离子液体改性、共价有机骨架材料和多孔有机聚合物等,部分仍处于实验室研究阶段。

3 新型低浓度CO2捕集技术

吸收式和吸附式CO2捕集技术经过长期发展,具有明确改进方向,但存在能量消耗和化学品消耗造成的新排放问题,而生物法、矿化法等新型低浓度CO2捕集技术具有无二次排放的优点。

3.1 生物法

微藻利用被认为是最有前途的生物固碳技术之一。微藻光合作用以CO2作为主要碳源,生长过程速度比陆生植物快50~100倍[42]。将光合微藻应用于CCUS系统,既可减少碳排放,又可制造生物能源,对环境友好[43],但需解决微藻菌株驯化和微藻再利用问题。LI等[42]通过UV诱变技术驯化斜生栅藻,使其可耐受实际烟道气中CO2的浓度,同时烟道气中的NOx和SOx可以有效地作为微藻生长的养分,甚至驯化菌株可以直接利用废水作为养料,实现CO2固化与废水处理的耦合。HARIZAH等[44]采用棕榈油厂废水中分离获得的小球藻菌株UKM2进行烟气CO2固定和废水降总氮量耦合研究,在10% CO2浓度下,可实现0.12 g/(L·d)的固碳量(CO2计),并可使废水中总氮值减少89%。LEFLAY等[45]搭建了5000 m2的管式光生物反应器,对CO2去除效率进行实时监测,并进行了经济评价,结果发现14 d平均CO2去除率为17.5%,远高于不使用实时监测系统的文献报告结果。虽然微藻CCUS目前没有竞争力,但随着菌株驯化和技术改良,以及产业政策的支持,有望实现规模化应用。

3.2 矿化法

CO2气体呈酸性,理论上所有碱土金属氧化物均可与其反应,使CO2矿化。地壳中钙镁元素含量约占地壳质量的2%~3%,若按50%的转化率计算,利用地壳中1%的钙镁离子进行CO2矿化,可矿化约2.56×1015t CO2。利用工业废料经济性上更有优势,如磷石膏、氯化钙等。我国磷石膏每年副产约8000×104t[46],利用其中的钙离子进行CO2矿化,每年可消纳CO2约2000×104t。磷石膏矿化CO2在国内有较多研究应用[47-49],仍需解决氨逃逸等二次污染问题。

4 结语与展望

近十年是CO2捕集及利用技术发展的关键期。吸收式CO2捕集目前已实现规模化应用,但存在吸收速率低、溶剂消耗大、设备管道腐蚀严重和再生能耗高等问题。相变吸收剂因再生能耗低而具有较好竞争力,加快其工业化示范应用是推动CO2捕集技术进步的途径。PSA捕集CO2流程简单,易于自动化,开发低压、低浓度下高效的CO2吸附剂,优化工艺,降低PSA脱碳总能耗是未来发展的方向。研发适合规模化应用的生物法CO2捕集、矿化法CO2捕集也是实现双碳目标的重要路径,其中生物法CO2捕集将是研究重点。