合成气直接转化制C2+含氧化合物中接力催化路径设计的研究进展

郭淑静,王军峰,张 伟,陈佑涛,葛元征,张 磊

(陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,陕西 西安 710075)

从煤、气(天然气、页岩气、煤层气等)或生物质等含碳资源出发生产合成气,进而制取大宗化学品是实现资源高效利用、保障国家能源安全的重要途径。乙醇、乙酸甲酯、多碳醇等C2+含氧化合物是重要的有机化工品,在医药、涂料、绿色溶剂、燃料及可降解材料等领域应用广泛。目前工业上生产C2+含氧化合物主要采用生物发酵、乙烯水合等工艺,存在与民争粮、反应分离步骤多及能耗高等问题。合成气经由传统费托合成制备C2+含氧化合物大多采用Rh基、改性费托合成或改性甲醇(CH3OH)合成催化剂,产物服从Anderson-Schulz-Flory(ASF)分布,仍存在烃类等副产物多、碳数分布范围宽和目标产物选择性低等难题,至今未能真正实现工业化[1-4]。因此,研究发展能够打破ASF分布的合成气直接转化制C2+含氧化合物新路线,具有重要的理论和现实意义。

2016年,JIAO等[5]报道了ZnCrOx/MSAPO双功能催化剂,C—O键的活化和C—C键的形成可在该催化剂不同的活性位点上高效、可控且依次进行,合成气制低碳烯烃选择性接近80%。2017年,ZHOU等[6]构建了ZnO-ZrO2/H-ZSM-5双功能催化剂,其合成气制芳烃选择性达80%;2018年,ZHOU等[6]基于CO和二甲醚(C2H6O)在丝光沸石上的羰基化反应,设计出的多功能催化剂实现了合成气接力催化制乙酸甲酯和乙酸。通过解析催化过程中的关键步骤,设计出双功能或多功能催化剂,原位捕获关键中间物种,使其与其余中间物种或引入的反应物分子发生反应,进而实现接力催化。在接力催化路径中,合成气直接转化制低碳烯烃、C2+含氧化合物以及芳烃等化学品[5-11]的选择性大幅升高。接力催化在调控CO定向转化方面表现出了巨大潜力,但该过程仍存在单程转化率低、CO2选择性高等问题。

KANG等[12]、LIN等[13]及YANG等[14]对接力催化合成气制C2+含氧化合物路径进行了创新。根据反应中间物种的不同,可将同一个反应器内接力催化合成气直接转化制C2+含氧化合物反应路径分为两类:一类是合成气制甲醇/二甲醚、甲醇/二甲醚羰基化制C2+含氧化合物路径,即甲醇/二甲醚羰基化路径;另一类是CO/H2解离和C—C键偶联、CO*或CHxO*插入C—C键制C2+含氧化合物路径,即解离偶联插入路径。由于合成气转化[15-16]、甲醇/二甲醚羰基化[17-19]等已被深入研究,本文重点从上述两条路径出发,总结合成气接力催化制备C2+含氧化合物路径和案例,归纳精准调控的关键因素,阐述该反应体系面临的挑战和解决思路。

1 甲醇/二甲醚羰基化路径

1.1 接力催化反应路径机理分析

反应机理研究认为,甲醇/二甲醚羰基化路径由合成气制甲醇/二甲醚、甲醇/二甲醚羰基化制乙酸/乙酸甲酯和酸/酯加氢等反应串联组成[6]。该路径中前一反应的产物为后一反应的反应物,通过中间物种的原位合成和转化,推动反应向目标产物方向进行,从而提高选择性和反应效率。为使该路径中各串联反应达到最优状态、最大限度提高目标产物收率,研究者们从反应中间物种设计、反应路径控制和催化剂混合方式等方面进行了探索。

1.2 接力催化反应设计策略

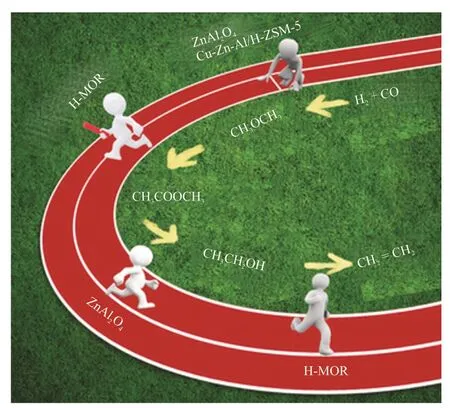

通过调变接力反应中各串联反应催化剂活性组分、组合顺序以及串联次数等因素来调控反应中间物种和反应终点,是实施精准可控接力催化制C2+含氧化合物的关键。ZHOU等[20]设计了多功能ZnAl2O4│H-MOR│ZnAl2O4│H-MOR催化剂体系,将二甲醚、乙酸甲酯作为关键中间物种,设计可控接力反应通道,如图1所示,依次按照合成气→二甲醚→乙酸甲酯→乙醇→乙烯接力方式实现合成气高选择性制C2+含氧化合物或乙烯。二甲醚为关键中间物种,目标产物为乙酸甲酯时,其选择性为84%;乙酸甲酯作为中间物种继续接力加氢时,乙醇选择性为52%。

图1 合成气经接力催化可控合成C2+含氧化合物和乙烯[20]Fig.1 Controllable conversion of syngas to C2+oxygenates and ethylene by relay catalysis[20]

为继续提高目标产物乙醇的选择性,KANG等[12]设计了K+-ZnO-ZrO2│H-MOR-DA-12MR│Pt-Sn/SiC催化剂体系,将甲醇和乙酸作为中间物种,精准控制反应,使其按照合成气→甲醇→乙酸→乙醇接力进行,乙醇选择性高达90%。CAO等[21]在CuZnAl/HZSM-5│Py-Zn-H-MOR│CuZnAl催化剂体系中,按照合成气→二甲醚→乙酸甲酯→乙醇的方式接力催化制乙醇,其选择性达52%。ZHANG等[22]、FENG等[23]和UPHAM等[24]相继通过甲醇/二甲醚羰基化路径实现了合成气接力催化制乙醇。LU等[25]提出了空间限制-自我调节的反应机理,设计制备了以Cu/ZnO为核、H-MOR为壳的核壳型胶囊催化剂,在壳和核上按照二甲醚→乙酸甲酯→乙醇路径完成接力催化。

根据上述策略,现有工业化合成气制甲醇/二甲醚、羰基化和酯加氢催化剂经过合理匹配,结合反应工艺条件优化和反应器设计,有望加快接力催化合成气制C2+含氧化合物向工业化应用的进程。

1.3 关键影响因素分析

1.3.1 接力催化催化剂混合方式对反应的影响

串联反应催化剂的混合方式主要有3种:分层填装(厘米尺度)、颗粒混合(微米尺度)和粉末混合(纳米尺度)。ZHOU等[20]将ZnAl2O4和H-MOR催化剂分层装填时产物为乙酸甲酯和乙酸,两者选择性为85%,CO转化率8%;缩短活性位点的空间距离为微米尺度时主产物为乙烯,其选择性为65%,CO转化率为11%;距离为纳米尺度时乙烯选择性和CO转化率变化不明显。KANG等[12]发现,K+-ZnO-ZrO2│H-MOR-DA-12MR│Pt-Sn/SiC 3种催化剂的分层装填实现有效分离是影响选择性的关键。当用石英棉有效分离3种催化剂时,能够按照设计的反应通道完成合成气接力催化制乙醇;当MOR分子筛与Pt-Sn/SiC近距离接触时,原位生成的乙醇在分子筛上快速脱水生成乙烯,乙醇选择性下降;3种催化剂按颗粒混合时,产物C2=~C4=低碳烯烃选择性达80%。FENG等[23]将ZSM-35和CuZnAl用石英砂间隔分层装填时,二甲醚转化率43.6%,乙醇选择性44.5%;按粉末混合时接力催化路径发生明显变化,以合成气在CuZnAl上合成甲醇为主、甲醇在ZSM-35上脱水生成二甲醚为辅;按颗粒混合时,以合成气制甲醇为主、二甲醚羰基化和乙酸甲酯加氢反应为辅。

上述研究表明,甲醇/二甲醚羰基化路径中,可通过催化剂混合方式来调控不同功能活性位点的空间距离,进而调变接力催化中间物种及其反应通道,实现整体反应性能最优化。

1.3.2 接力催化催化剂质量比对反应的影响

合成气接力催化制含氧化合物体系中,羰基化过程是C—C键定向偶联的关键,而该过程高效进行需要合适的n(CO)/n(CH3OH)或n(CO)/n(C2H6O)[26]。KANG等[12]通过改变Cu-Zn-Al│H-MOR-DA-12MR催化剂体系中Cu-Zn-Al的质量、控制合成气制甲醇反应中CO消耗和甲醇生成速率以及调节反应体系中的n(CO)/n(CH3OH),以保证反应转化率和乙酸选择性。作者认为,在503 K和583 K时,甲醇羰基化分别需要在n(CO)/n(CH3OH)为300.0和8.5时才可获得最高的合成乙酸选择性。LU等[25]通过改变核壳型胶囊催化剂的壳层(H-MOR)厚度来调变二甲醚和合成气接力制乙醇的活性和选择性。发现壳层厚度增加,二甲醚羰基化与加氢催化剂质量比变大,二甲醚羰基化活性增加,同时有效抑制了合成气在Cu/ZnO上生成甲醇的副反应,因此乙醇选择性和二甲醚转化率均升高。

上述研究表明,根据反应工艺条件调节接力催化各基元反应催化剂质量比,是实现反应中间物种生成速率和下一步消耗速率有效匹配的关键。接力催化剂质量比需根据各基元反应活性高低、基元反应对原料配比需求、反应通道及反应条件等因素确定。

1.3.3 副产物H2O对接力催化反应的影响

接力催化过程中会原位生成一定量的水。BORONAT等[27]和BHAN等[28]发现水对羰基化反应有抑制作用,主要原因是水与甲醇/二甲醚在B酸位上存在竞争吸附;同时水与甲基物种生成的 [(CH3)(H2O)n]+团簇会堵塞八元环孔道,占据羰基化活性位。ZHOU等[20]发现,在合成气接力催化反应中,Cu-Zn-Al/H-ZSM-5│H-MOR催化剂体系水的生成速率为Cu-Zn-Al│H-MOR的十分之一,前者目标产物选择性更高。作者认为,Cu-Zn-Al与H-ZSM-5直接混合有效促进了水煤气变换反应,降低了反应体系中的水含量,从而增加了反应活性。TONG等[29]设计了甲醇经二甲醚羰基化合成乙酸甲酯接力催化剂体系,以Cu-H-MOR+CuCeO│Cu-H-MOR双床层装填为接力催化剂时,乙酸甲酯选择性达90%,远高于未添加CuCeO时的14%。作者认为,CuCeO催化水煤气变换反应时,降低了水的抑制作用,但同时会使CO2选择性升高。NI等[19]在Py-MOR催化甲醇羰基化制乙酸反应体系中加入水,发现当n(H2O)/n(CH3OH)从0增至1时,甲醇转化率、乙酸选择性和乙酰基时空收率分别从99.3%、64.7%和0.15 h-1降至84.0%、16.0%和0.04 h-1。同时,升高反应温度时甲醇在Py-MOR上的竞争吸附优于水,因此可以通过升高反应温度削弱水的影响。

上述研究表明,在多功能接力催化剂体系中,通过耦合水煤气变换反应催化剂活性组分能够减少水对反应的不利影响,但同时会造成CO2选择性升高。此外,还可以通过升高反应温度来降削弱的影响。

1.3.4 接力催化工艺条件对反应的影响

KANG等[12]的研究表明,H2能够显著抑制积炭,使合成气接力催化制乙醇K+-ZnO-ZrO2│H-MOR-DA-12MR│Pt-Sn/SiC催化剂体系具有优异的稳定性;高氢碳比(n(H2)/n(CO))能升高CO转化率,但同时会降低目标产物选择性,因此该反应体系中适宜的n(H2)/n(CO)为0.5~1.0;将反应压力从0.5 MPa增至2.0 MPa时,乙醇选择性从11%升至76%,超过2.0 MPa继续增加压力,乙醇选择性变化较小。LU等[30]考察了反应压力对Cu-MOR│CuO/ZnO/Al2O3催化二甲醚与合成气接力催化制乙醇反应的影响。当压力从1.0 MPa增至1.5 MPa时,二甲醚转化率和乙醇选择性显著升高;继续增加压力,二甲醚转化率和乙醇选择性降低。作者认为,压力增加时反应副产物CO2和H2O对催化剂的毒化作用增强是造成上述变化的主要原因。

ZHANG等[31]考察了n(CO)/n(C2H6O)对二甲醚与合成气接力催化制乙醇反应的影响。结果表明,当n(CO)/n(C2H6O)分别为49和10时,二甲醚转化率分别为98%和48%;CO浓度越高越有利于羰基化反应的进行,但同时也会增加羰基化催化剂积炭程度,降低反应活性,因此适宜的n(H2)/n(CO)在0.5~2.0之间。

LU等[30]考察了反应温度对Cu-MOR│CuO/ZnO/Al2O3催化二甲醚与合成气接力催化制乙醇的影响,发现反应温度为220 °C时乙醇收率最高,此时二甲醚转化率和乙醇选择性分别为77.16%和40.95%。此外,LUAN等[32]在不同双床层接力催化剂催化的该反应体系中,也发现220 °C为最优反应温度。

甲醇/二甲醚羰基化路径接力催化反应体系中,各基元反应对合成气n(H2)/n(CO)、反应压力、反应温度以及CO/原料(物质的量比)等因素的变化敏感,且最优反应条件不尽相同,选择合适的条件使路径中各基元反应性能匹配是调控的关键。综合上述讨论,优化后的反应条件为:n(H2)/n(CO)为0.5~2.0、反应压力为1.0~2.0 MPa及反应温度为200~220 °C。

2 解离偶联插入路径

2.1 接力催化反应路径机理分析

AN等[11]认为,解离偶联插入路径由CO/H2解离和C—C键偶联、CO*或CHxO*插入C—C键等步骤组成。设计将具有上述活性位点的组分耦合形成多功能催化剂,使一个活性中心上生成的反应活性物种及时转移至另一活性中心,并与该活性中心上生成的活性物种发生反应生成目标产物。该路径通过反应活性物种在不同活性中心上的转移和相互作用完成接力催化,其关键在于多组分活性中心协同完成C—O键部分解离和定向C—C键偶联等关键步骤。

2.2 接力催化反应设计策略和案例分析

通过调变多功能催化剂体系中活性组分种类、质量比、活性位点的空间距离和反应条件等因素来调控中间活性物种及其转化路径,是解离偶联插入路径实现C2+含氧化合物高选择性的关键。

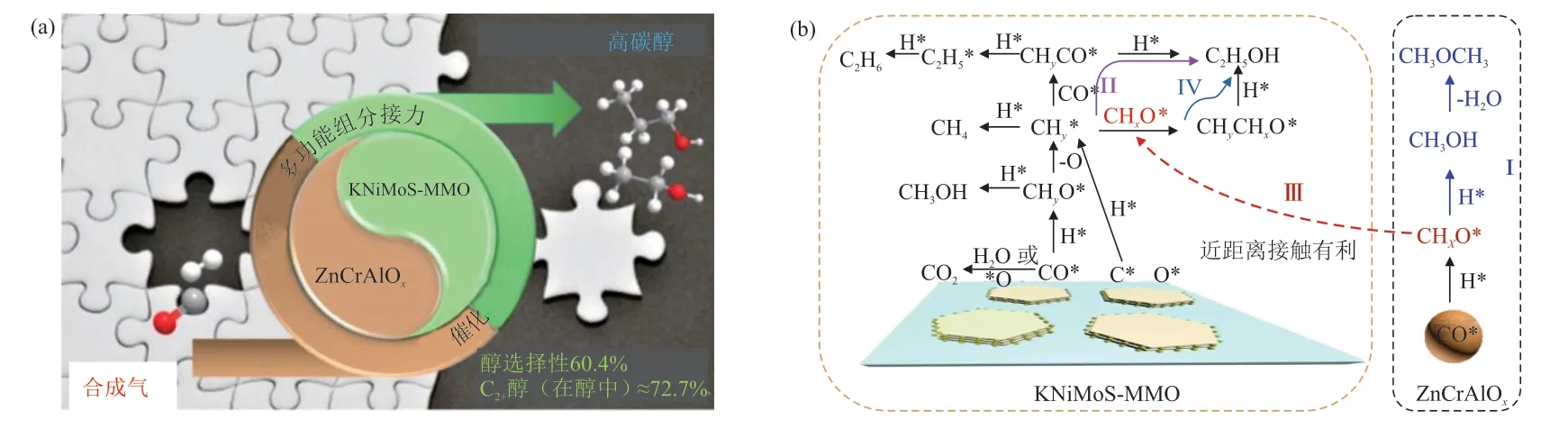

LUAN等[33]报道了一种多功能接力催化剂ZnCrAlOx│KNiMoS-MMO高效催化合成气制C2+含氧化合物,如图2 (a)所示。CO转化率9.8%时,醇选择性60.4%,其中C2+醇选择性约为72.7%。作者通过XPS、HRTEM和FT-IR等表征和不同条件下活性测试,提出如下反应机理:ZnCrAlOx活化CO和H2,生成关键中间体CHxO*并转移至KNiMoS-MMO表面;KNiMoS-MMO能够稳定CHxO*,并促进其向CHy*的插入反应生成CHyCHxO*;CHyCHxO*进一步加氢生成醇,如图2 (b)中路径Ⅲ和Ⅳ所示。

图2 ZnCrAlOx│KNiMoS-MMO接力催化合成气制高碳醇示意(a)和可能的反应网络(b)[33]Fig.2 Schematic diagram of relay catalysis for syngas direct conversion to higher alcohols (a) and proposed reaction network pathway in HAS on the multifunctional catalysts ZnCrAlOx│KNiMoS-MMO (b)[33]

LIN等[34]将颗粒混合的CuZnAlZr与CoMn用于接力催化合成气制含氧化合物,在优化的反应条件下,含氧化合物选择性达58.1%(以质量计),其中C2+含氧化合物选择性92.1%(以质量计)。作者认为,CoMn氧化物能够为CO*和CmHy*提供高效的Co/Co2C双功能活性位;CuZnAlZr氧化物上能够生成大量CHxO*,并快速迁移至Co/Co2C界面发生插入反应生成C2+含氧化合物。WANG等[35]在上述研究基础上,将CoMn与CuZnAl、CuZn和CuCe等系列Cu基甲醇合成组分接力组成多功能催化剂,发现Cu基活性组分的甲醇合成能力越强,由其组成的多功能催化剂高碳醇选择性和收率越高。

HUANG等[36]将粉末混合的CuCoAl│t-ZrO2用于接力催化合成气转化,醇类选择性为64.8%,其中C2+醇在总醇中的比例为79.6%。作者认为,该多功能催化剂表面低的c(H*)/c(C*)(浓度之比)能够抑制CHx加氢活性并增加CHxO*或CO*插入活性,从而促进高碳醇生成。

2.3 关键影响因素分析

2.3.1 接力催化催化剂混合方式对反应的影响

LUAN等[33]考察了ZnCrAlOx│KNiMoS-MMO混合方式对反应的影响。从双床层装填到颗粒混合再到粉末混合,活性位点的空间距离越近,接力反应热力学驱动力越强,反应中间物种CHxO*向KNiMoS-MMO转移越快,CO转化率和醇选择性越高。LIN等[34]将CoMn与CuZnAlZr活性组分以双床层、颗粒混合、粉末混合以及沉积沉淀法制备CoMn@CuZnAlZr等方式装填时,CO转化率随活性位点的空间距离减小而降低。颗粒混合时,高碳醇选择性、CO2选择性最优。作者认为,合适的活性位点空间距离提高了CHxO*等含氧中间物种浓度,强化了CHxO*向碳链的插入反应,从而实现了醇类的高选择性。

上述研究表明,解离偶联插入路径中,通过调节活性位点的空间距离可调控CHxO*等关键中间物种捕获和转移转化路径,从而获得含氧化合物的高选择性。

2.3.2 接力催化催化剂质量比对反应的影响

在ZnCrAlOx│KNiMoS-MMO多功能催化剂体系中,合成气转化制高碳醇的CO转化率、选择性和转化频率(TOF)与两种催化剂质量比成火山型曲线,质量比为1时,催化剂性能最好,但各质量比下,CO2和甲醇选择性均较高[33]。CuZnAlZr│CoMn催化合成气接力体系中,只装填CuZnAlZr时,产物以甲醇为主;只有CoMn时,产物中C2+含氧化合物和烯烃选择性增加;两种催化剂质量比为1时,C2+含氧化合物选择性最高[34]。

上述研究表明,解离偶联插入路径中,通过调节活性组分质量比可调控CHxO*等反应中间活性物种的生成速率,从而实现各中间物种合理匹配和反应路径精准调控。

2.3.3 接力催化工艺条件对反应的影响

WANG等[35]考察了空速对CuZnAl│CoMn催化剂体系合成气接力催化性能的影响,发现含氧化合物选择性与空速成火山型曲线关系,空速为1000 mL/(g·h)时最佳,该空速下CO转化率和醇选择性均较高。在ZnCrAlOx│KNiMoS-MMO多功能催化剂体系中,空速越大,反应物与催化剂接触时间越短,越有利于关键中间物种CHxO*的转移,因此高碳醇选择性越高[33]。CuZnAlZr│CoMn催化剂体系在颗粒混合模式下,当n(H2)/n(CO)从2.0变为1.0,反应活性和产物选择性变化不大[34]。

上述研究表明,通过改变反应条件可调控CHxO*等关键中间物种浓度及其插入反应速率,从而实现对目标产物选择性的调控。

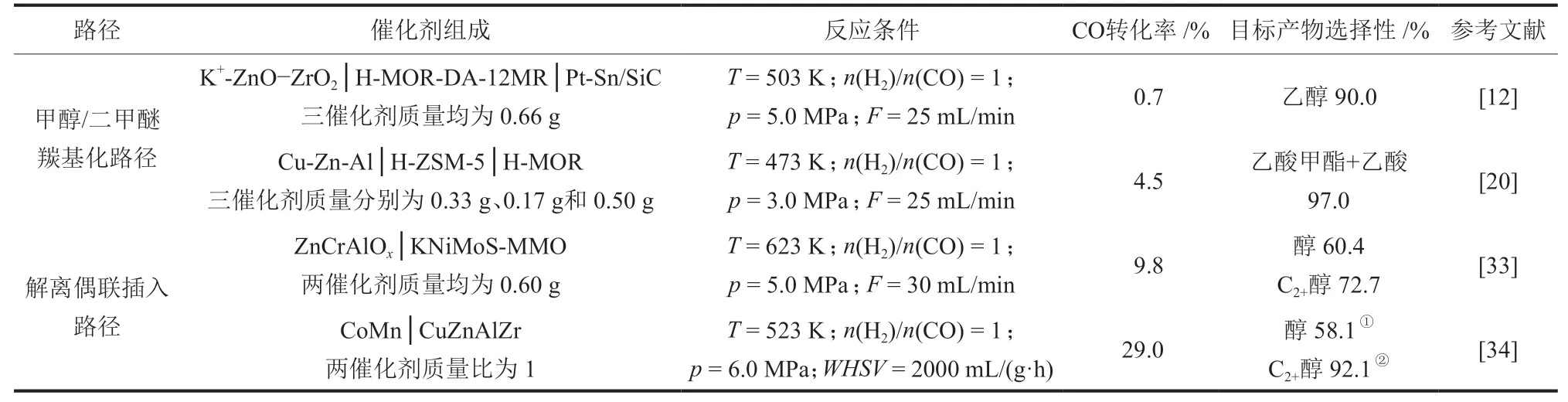

综上所述,甲醇/二甲醚羰基化路径是基元反应的串联接力,关键中间物种作为反应的接力棒既是产物也是反应物。解离偶联插入路径是先并联后串联的接力反应,不同活性中心生成不同活性物种,活性物种转移、相互作用完成接力反应。两种路径都需要根据关键中间物种设计不同催化活性组分,并匹配合适的工艺条件。但两种路径目标产物选择性差异较大,如表1所示,前者以乙酸甲酯、乙醇或乙酸等一种或两种产物为主,且选择性大于80%;后者产物为C2+含氧化合物组成的混合物。这种差异与接力路径有关,前者能够通过催化剂组合顺序、装填方式、接力次数和反应条件等措施实现接力棒的精准传递;但后者只能通过调变空速、活性位点的空间距离等调变中间物种来调控产物,并且接力通道的竞争反应较多。

表1 不同反应路径下合成气接力催化制含氧化合物反应性能Table 1 Catalytic performance of relay catalysis for syngas direct conversion to oxygenates under different reaction paths

3 结语与展望

近年来从煤、气或生物质等含碳资源出发,经合成气制取C2+含氧化合物的接力催化策略受到关注。本文对合成气直接转化制C2+含氧化合物接力催化路径的机理研究、设计策略以及关键因素的影响等进行了综述。接力催化采用催化剂活性组分耦合和动态匹配策略,实现了在一个反应器内催化合成气高选择性合成C2+含氧化合物,为非贵金属催化合成气制C2+含氧化合物提供了新思路,但仍存在CO单程转化率较低、CO2选择性较高、目标产物时空收率较低、反应路径调控机制不清晰以及催化剂再生难度大等挑战。因此,建议从以下方面进一步开展研究:(1)发展多种原位谱学联用和大数据分析等方法,研究活性位点距离等对关键中间物种的影响规律及反应路径调控机制,进一步明确接力催化各路径反应机理;(2)通过多功能催化剂活性组分性能匹配,以及关键中间物种设计和转化等反应路径设计,推进接力催化制备含氧化合物更高活性催化剂的开发;(3)通过对接力催化反应机理的研究,设计开发多功能催化剂,在一种催化剂上真正实现一步催化合成气制含氧化合物;(4)研究催化剂积炭生成机理及各组分活性再生措施,加快该反应工业化进程。