CO2捕集与置换开采天然气水合物中甲烷的研究进展

樊栓狮,刘发平,郎雪梅,王燕鸿,李 刚

(华南理工大学 化学与化工学院 广东省燃料电池技术重点实验室,广东 广州 510640)

自工业革命以来,化石燃料中煤炭满足了全球80%的能源需求[1-2],同时也排放了大量二氧化碳(CO2)。人类活动使大气中CO2浓度(物质的量分数,下同)从1960年的310×10-6增加至2022年的416×10-6[3]。全球CO2年排放量约50 Gt,其中火力电厂、水泥厂和炼油厂排放的烟气占80%以上[4-5];其次为动物呼吸、有机物分解产生的CO2,比如有机材料经微生物厌氧消化产生沼气。CO2作为温室效应的主要贡献者,占导致全球变暖温室气体总量的55%[6]。全球的平均温度比工业革命前提高了0.8~1.2 ℃[7],造成冰川融化、海平面上升和土地沙漠化等环境危机[8-10]。如果不控制现在的增温速率,到2050年,大气中CO2浓度将超过450×10-6,且预计全球平均气温会升高1.5 ℃[11]。因此,《联合国气候变化框架公约》(UNFCCC)提出在确保经济可持续发展和粮食供应安全的前提下,将大气中温室气体的浓度稳定在对气候和环境系统无法造成威胁的水平[12];哥本哈根协议要求全球平均地表温度不能高于工业革命前2 °C[13]。为了解决碳排放带来的严重问题,中国政府于2020年提出了2030年“碳达峰”以及2060年“碳中和”的目标。

从短期来看,减少CO2排放是阻止气候和环境恶化的有效策略之一,例如以低碳能源(天然气)以及新能源(风能、太阳能)替代传统能源(煤、石油)。对于能源消耗和碳排放领域大户的石油化工企业,通过清洁化、低碳化生产从源头上减少CO2的产生。从长远来看,一个可持续降低大气中CO2浓度的有效方法是对大规模碳排放源进行CO2捕集与分离,进而实现CO2的工业零排放。在世界范围内,各国政府计划在36个发电厂进行大规模的示范[3]。CO2捕集与分离方法包括吸收、吸附、低温蒸馏、膜分离和气体水合物分离等。为实现长期CO2减排以及维持大气中CO2浓度处于正常范围的目标,需要对各种捕集与分离方法开展可行性和经济性评估。

捕集CO2后,将其进行地质封存是一种有效减少碳排放的措施。近年来,利用CO2置换开采天然气水合物引起了学者的广泛关注,包括CO2置换开采、含CO2的混合气置换开采、置换联合减压开采、置换联合注热开采和置换联合注化学抑制剂开采等,以上方法不仅可以采出CH4,还能埋存CO2[14],有望同时实现天然气水合物的开采、碳埋存和储层的稳定。

本文综述了各CO2捕集与分离技术原理,总结了不同含碳气源(CO2/N2、CO2/CH4和CO2/H2)的捕集与分离现状,以及CO2置换开采天然气水合物的研究进展,提出目前的问题及解决方法,并结合“碳达峰”、“碳中和”目标指出未来天然气水合物开采利用的研究方向。

1 CO2捕集与分离方法

CO2捕集与分离方法的特点如图1所示,各方法均受到气流中的混合气组成、气体处理量、能耗及环境保护等方面限制。在不同含碳气源分离过程中,吸收法应用最为广泛。与物理吸收法相比,化学吸收法利用CO2与碱性溶液等吸收剂发生化学反应,具有更高的气体选择性。以醇胺或氨基酸溶液作为吸收剂的吸收过程包括两个步骤[15]:首先,CO2从气相扩散到液相;其次,CO2与醇胺反应形成碳酸氢盐和氨基甲酸盐后,达到动态平衡。当CO2与醇胺的物质的量比为1:1时,生成碳酸氢盐,表明一分子胺吸收一分子CO2。当CO2与醇胺的物质的量比为1:2时,生成氨基甲酸盐,表明两分子胺吸收一分子CO2。吸收过程中,每吸收1 kg CO2耗能2.0~6.0 MJ[16],且1 kg的吸收剂在1 h内吸收3.0~5.0 mol CO2。

图1 CO2捕集与分离方法特点Fig.1 Characteristics of CO2capture and separation methods

当混合气中CO2浓度高时,需要更多的胺溶剂进行反应,参与吸收剂的再生,导致能耗增大,经济效益降低。氨基酸溶剂具有可生物降解、低挥发等特点,可用于替代传统胺溶剂。尽管氨基酸溶剂能在一定程度上能降低溶剂再生能耗,但其成本不低于传统胺溶剂[17-20]。为了克服胺溶剂成本高、碱溶液再生能耗高等缺点,GODIN等[21]使用氨水代替胺溶剂作为主碱代替石灰,并提出了快速进行CO2吸收的双碱法,反应过程如式(1)~式(3) 所示[21-22]。

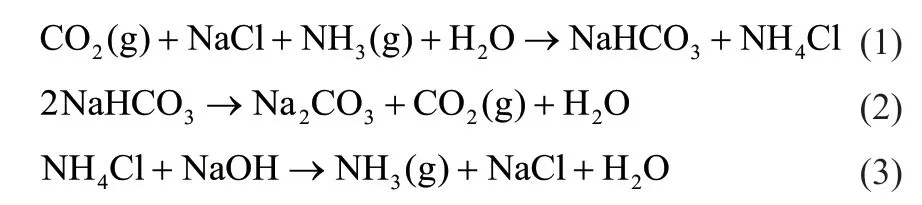

吸附法的原理是利用CO2和某些固体材料(如分子筛、多孔碳材料、金属有机骨架材料和共价有机骨架材料)表面间的分子相互作用力的差异而选择性吸附CO2,从而去除混合气中的CO2。此外,变压吸附(PSA)和变温吸附(TSA)通过调控压力和温度而改变CO2与吸附剂表面的基团相互作用力,从而解吸得到纯CO2。吸附过程中,每吸附 1 kg CO2耗能2.0~3.0 MJ[23],1 h内1 kg吸附剂可吸附2.0~5.0 mol CO2[24-25]。当混合气中CO2浓度高时,大量的吸附剂再生需要更多的能量,可以考虑其他更经济的捕集与分离方法。为了增加吸附剂的CO2吸附量和CO2选择性,设计了胺功能化固体吸附剂通过嫁接官能团来增强吸附剂的吸附量[5]。另外,一些刺激响应吸附剂材料受外界刺激(如压力、温度、光、电场和磁场)后发生吸附材料结构的转变,可调节CO2的吸附与分离[26-27],如图2所示。

图2 刺激响应吸附剂结构转变下CO2吸附的调节[27]Fig.2 Regulation of CO2adsorption under structural transformation of stimulus responsive adsorbent[27]

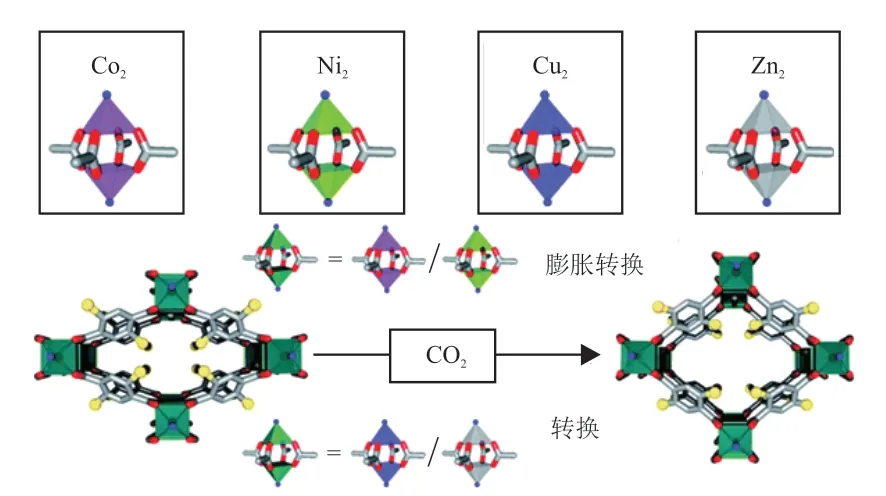

在膜分离法中,功能膜可根据不同气体透过膜的溶解扩散速率、吸附扩散速率或离子传输速率不同而提纯混合气中的CO2。膜分离过程中,分离1 kg CO2耗能0.5~6.0 MJ[15],且1 h内1 m2膜吸收1.0~4.0 mol CO2[28-29]。由于膜分离需要一定的压力差才能维持渗透率使气体透过膜,混合气中CO2浓度不能低于20%[30]。为了进一步强化分离,通过纳米微孔膜材料(金属有机骨架(MOFs)、多孔有机骨架(COFs)和微孔聚合物)的孔径产生的空间限制效应进行目标分子的筛选,实现CO2的分离,如图3所示。这些膜材料表面氮、氧、硫或磷的官能团可以提高CO2与材料的亲和力。与单一MOFs相比,复合膜材料(MOFs-聚合物或COFs-聚合物)可以获得高耐磨性和拉伸强度[31]。

图3 纳米微孔膜材料分离CO2的机制[31]Fig.3 Mechanism of CO2separation by nano microporous materials[31]

低温蒸馏法的原理是利用CO2与其他气体液化温度的不同进行低温冷凝,使气相CO2变成液体,与其他气体实现分离。由于该过程需要不断压缩和冷却来诱导混合气中的CO2发生相变,因此每分离1 kg CO2耗能6.0~10.0 MJ[13]。低温蒸馏方法被广泛用于高CO2浓度(大于50%)气源的分离。而对于低浓度CO2气源,不具有经济效益[32]。PARK等[33]认为可通过对关键设计变量进行敏感性分析,对分离器和涡轮膨胀机进行改进,以提高过程的能源效率。WU等[34]提出了与液化天然气(LNG)再气化相结合的新型三柱低温蒸馏工艺,该工艺通过废氮充分利用、级联传热和多塔蒸馏等方法提高了热力学效率,降低了总能耗。

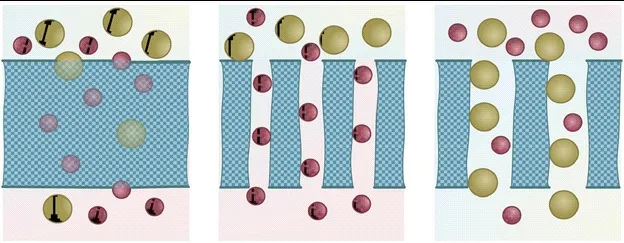

气体水合物技术是指利用气体水合物相平衡的差异使更容易形成水合物的气体组分在水合物相中富集,而不易进入水合物笼的气体组分留在气相中,实现气体分离。与CH4、N2和H2水合物相比,CO2水合物形成的条件更温和。每分离1 kg CO2耗能1.8~2.4 MJ[35],1 h内1 kg吸附剂吸附8.0~10.0 mol CO2。该技术通过改变压力和温度,能使CO2浓度不同的气源实现一定程度的分离,且其操作灵活,未受到混合气中CO2浓度的干扰。热力学促进剂能缓和水合物生成条件,降低生成需要的能耗,并增强分离过程中CO2的选择性,如图4所示。动力学促进剂还能提高CO2水合物生成速率,实现CO2快速捕集与分离。气体水合物技术能够与膜分离、吸附或者低温蒸馏方法相结合,以弥补单一分离方法的缺陷。

图4 热力学促进剂和CO2气体溶剂共同作用下的强化CO2分离[36]Fig.4 Enhanced CO2separation under combined action of thermodynamic accelerator and CO2gas solvent[36]

综上,与吸收、吸附和低温蒸馏等CO2捕集与分离方法相比,膜分离和气体水合物分离技术的理论能耗较低,具有经济性。与吸附和膜分离等CO2捕集与分离方法相比,吸收和气体水合物技术的气体处理量更大。此外,气体水合物技术作为一种新型的潜在分离技术,操作更为灵活,对不同CO2浓度的气源都能实现一定程度的分离。然而,针对不同CO2浓度的气源,以上CO2捕集与分离方法对不同气源在能耗、分离效率等方面的适用性需要进一步研究。

2 含CO2气源的捕集与分离现状

2.1 烟气中CO2捕集与分离

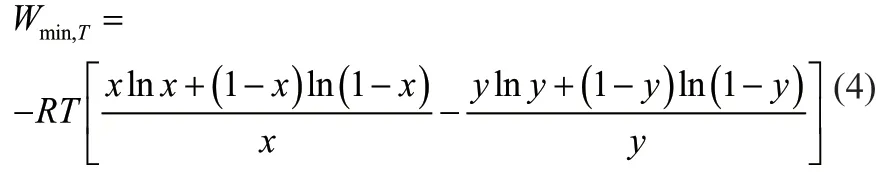

烟气的来源比较广泛,是主要的碳排放源,其中12%含CO2的烟气来自于大型燃煤锅,14%含CO2的烟气产生于生物质锅,17%含CO2的烟气来自于火力发电厂锅炉,25%含CO2的烟气来自于水泥厂和钢铁厂[37]。二元混合气体的分离最小功计算如式(4)所示[38]。在298 K下,CO2浓度为12%~25%的CO2/N2混合气分离1 kg CO2的最小功(Wmin,T)为0.12~0.16 MJ。

式中,R是热力学常数,取值8.314 J/(mol·K);T是分离过程中热力学温度,K;x和y分别是二元混合气体中组分分离前和后的浓度,%。

胺洗法分离烟气中的CO2已进行大规模的测试和使用,如图5所示。目前,多个燃煤电厂使用单乙醇胺(MEA)和KS-1从烟气中分离CO2。对于450 MW容量的电厂,2001年利用质量分数为20%MEA获得1 kg CO2需消耗能量1.84MJ,花费82美元[39]。2006年,使用质量分数为30%的MEA将能耗降低至1.33MJ,成本降低至51美元[39]。改进的吸收溶剂(甲基二乙醇胺、二亚乙基三胺(DETA)和哌嗪(PZ)的混合物)和工艺装置(吸收器中汽提塔加热和闪蒸系统)预计获得1 kg CO2消耗的能量将减少到0.68~1.01 MJ[40-41]。与质量分数为30%的MEA相比,质量分数为20%的DETA与质量分数为10%的PZ的混合物表现出更强的CO2捕获能力和较高的再生效率。旋转填充床将吸收剂再生能耗降低64%,且其传质速率为0.16~5.00 kmol/(m3·h·kPa)[44]。DETA和PZ的混合物的再生能量比MEA溶液的再生能量低25%[44]。由于在填充床中填料装填高度优化,DETA和PZ的再生能量比MEA的再生能量低54.8%[45],PZ活化N-甲基二乙醇胺水溶液中CO2扩散速率为0.22~4.52 kmol/(m3·h·kPa)[45]。2022年,SARLAK等[46]研究发现微型反应器增大了传质速率,达12.04~62.98 kmol/(m3·h·kPa)。由印度碳捕集解决方案公司研发的胺基化合物与盐结合的新溶剂能替代乙醇胺,将CO2分离成本减少一半,溶剂的损失降低至5%~10%[47]。采用浸渍法将聚离子液体负载在吸附剂上可改性吸附剂,并通过聚离子液体引入对CO2亲和能力强的官能团,减弱其他气体的吸附能力,进一步强化了吸收过程中的稳定性[48]。

图5 胺洗法分离烟气的工艺参数Fig.5 Process parameters of separating flue gas by amine washing method

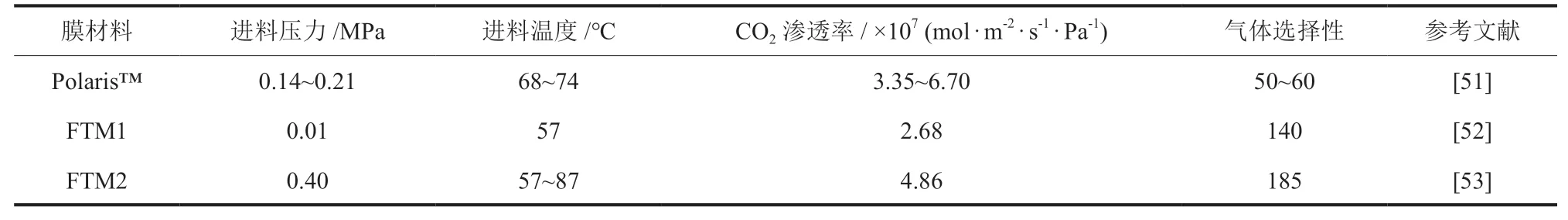

除较成熟的胺洗法外,膜分离法也具有可行性[49]。利用膜从不同相关排放源(如电厂和水泥厂)的烟气中进行CO2捕集中试规模现场试验,工艺参数如表1所示。美国海上平台上处理流量为59000 m3/h的高浓度CO2气体,该工艺结合了一级和二级膜分离系统[50]。在第一组膜组件将CO2浓度从30.0%降低到15.0%,第二组膜组件将残余气体中的CO2浓度从14.6%降低到7.9%。Polaris™膜是用于CO2捕集的代表性膜之一,在0.14~0.21 MPa和68~74 °C下,CO2渗透率在3.35×10-7~6.70×10-7mol/(m2·s·Pa) 范围内,CO2/N2选择性为50~60[51]。由于氨基酸盐具有快速反应动力学和较强CO2吸收能力,为促进传输膜中的移动载体。使用PZ、甘氨酸和聚乙烯胺制造的平板膜(FTM1)使CO2/N2选择性提高到140[52]。在进料压力0.40 MPa和进料温度57~87 ℃下,以N-乙烯基甲酰胺-乙烯基胺聚合物为固定位点载体,2-(1-哌嗪基)乙胺肌氨酸盐为移动载体制备平板膜(FTM2),将CO2渗透率增加至4.86×10-7mol/(m2·s·Pa),CO2/N2选择性增加至185[53]。稳态膜分离和动态循环变压吸附过程的耦合不仅提高了捕集效率,还降低了能耗[54]。本课题组在物质的量分数为0.293%四丁基氟化铵(TBAF),进料温度4.5℃,进料压力2.00 MPa下,利用水合物法二级分离将烟气中CO2浓度从17%富集至90%以上,并在发电厂的烟气置换甲烷开采过程中测算了能耗和能源投资回报率[55-56]。

表1 中试规模膜分离工艺参数Table 1 Process parameters of membrane separation in pilot scale

2.2 沼气中CO2捕集与分离

沼气一般来源于有机材料,例如粪肥、污水、污泥和工业废物。微生物在厌氧消化的过程中产生CH4(浓度为40%~75%)和CO2(浓度为25%~60%)以及其他微量化合物[57-58]。作为化石燃料的替代能源—沼气在可再生能源市场中发挥重要作用,2022年使用量将达到29.5 GW[59],但沼气中CO2的存在降低了其热值,需要进行纯化,才能应用于家庭和工业中的电力、热力、蒸汽生产以及车辆燃料。高压水洗涤(HPWS)是用于从沼气中去除CO2的最常见和最成熟的技术,其操作压力为1 MPa[60]。在298 K下,CO2浓度为25%~60%的CO2/CH4混合气分离1 kg CO2最小功为0.06~0.12 MJ,小于烟气分离功,表明沼气比烟气更容易分离。当气流中存在高浓度的H2S时,需要结合吸附法预去除H2S[61]。Guild Associates等公司利用10 m3/h的沼气将HPWS技术商业化[62]。通常,胺洗涤器系统由吸收器和汽提塔组成,其中沼气中的CO2从塔底经吸收器吸收,在汽提塔中,通过减压加热将CO2从废胺溶液中分离出来[63],然后胺溶液被供应到塔顶,形成逆流接触。为了降低胺溶液再生能耗,位于中国江苏省镇江市的厌氧发酵厂,结合胺吸收装置和燃气蒸汽锅炉的沼气改造项目,对300 m3/h的浓度为62%的CH4、浓度为37%的CO2的原料沼气进行处理[62],该项目中,蒸汽锅炉燃烧了一部分沼气,产生的蒸汽用于胺溶剂再生。该方法的CO2脱除效率显著提高(>99.5%),CH4回收率(物质的量分数,下同)达到89.0%左右,每获得1 kg CO2,需消耗胺0.24 g和电能0.84 MJ。旋转填料床也被应用于醇胺化学吸收法以增强分离沼气[64]。

基于膜的沼气气体分离工艺已成为市场份额的一部分,最常用的商业膜为基于醋酸纤维素(CA)和聚酰亚胺(PI)的聚合物膜。CA膜是第一个商业化用于沼气净化的聚合物膜[65],其优点为原料成本低。然而,CA膜富含—OH,很容易将CO2溶解在膜基质中,造成其在0.8 MPa下塑化[66]。PI作为一种高结晶材料,具有高渗透率、高选择性以及机械稳定性。聚乙烯胺/聚乙烯醇共混膜也经过测试,可以将原料气中CH4浓度提纯到98%[67]。包含24个中型模块的多模块膜系统已成功运行了8 d,从沼气中获得了高浓度CH4[68]。在2.1 MPa的进料压力下,中空纤维膜在单级工艺中CH4回收率达98%,且中空纤维膜的运行成本比聚合物膜低。因此,未来的膜发展应侧重于改善膜纤维的机械性能。

此外,在100 m3/h进料流量,浓度70.9%~74.2% CH4和浓度为25.8%~29.1% CO2的原料沼气,操作压力0.9~1.0 MPa和温度5~15 °C条件下,中试规模的3级膜工艺使用了不对称聚砜中空纤维膜组件和COMPAQ Visual Fortran 模拟程序,通过优化生产了高浓度CH4[69-70]。当三级工艺中的膜面积比从1:1:1变化到1:3:1时,CH4回收率几乎保持不变。增加中试装置的总膜面积将CH4浓度从96.1%提高到98.4%[69]。该工艺在未来可成功用于汽车燃料和城市燃气应用的CH4生产,以及用于碳捕获和利用的CO2回收。刘冰[71]发现MOF材料的加入提高了聚酰亚胺复合膜的分离性能和耐塑化性能。

部分商业工厂已经在运行低温分离工艺[72]。如果目标是生产液化生物甲烷(LBM)和LNG,低温分离是一个更有效的分离方法。通常,低温系统将沼气升级为天然气主要有4个步骤[58]。第一步,去除原始沼气中的水分、H2S、灰尘颗粒、卤素、硅氧烷和其他杂质成分。第二步,将沼气压缩至1 MPa,随后冷却至-25 °C。第三步,进一步冷却沼气至-55 ℃,除去气体混合物中的液化CO2。最后,进一步冷却剩余的气流至-85 °C,此时CO2以固体形式被去除,净化后的减压气体具有广泛的应用。此外,对于浓度为67% CH4、浓度为33% CO2的沼气的水合物分离过程中,本课题也采用多级增压和废气能量回收,将分离1 kg沼气能耗降低至1.29 MJ,为水合物法工业化应用奠定基础[73]。

2.3 CO2/H2混合气中CO2捕集与分离

目前,H2主要通过CH4等碳氢化合物的蒸汽重整产生,然后通过水煤气变换反应进一步转化为更多的H2和CO2[74]。为了利用其中的氢能,需要对CO2/H2混合气进行分离纯化。在298 K下CO2浓度为30%~50%的CO2/H2混合气分离1 kg CO2最小功为0.07~0.11 MJ。

与吸收和吸附相比,膜分离近年来被广泛研究。在氧化铝载体浸渍在约0.7 μm沸石(MFI)膜的组合膜被应用于从中试规模气化产生的合成气中分离CO2,发现在进料压力为2.3 MPa、渗透压力为0.3 MPa和室温下,CO2/H2分离因子为10.4,CO2渗透率为1.10×10-6mol/(m2·s·Pa)[75]。由于橡胶膜具有溶解度选择性,将聚二甲基硅氧烷(PDMS)、交联聚乙二醇(PEG)和聚(醚-b-酰胺)(PEBAX 2533)等3种橡胶膜进行了中试试验[76]。结果表明在膜面积为12.6 cm2,进料流量为2.6L/min下,疏水性聚合物PDMS的CO2/H2的渗透率基本不受影响,而对于亲水性聚合物PEBAX 2533和PEG,氮的溶解度增加,使CO2/H2选择性降低。在阿拉巴马州威尔逊维尔的国家碳捕集中心(NCCC),进行了中试规模的PolarisTM膜组件用煤衍生的合成气测试,混合气体中CO2/H2选择性高于10,且含有320×10-6H2S的合成气在长期分离过程中具有高稳定性[77]。该膜演示系统处理了227 kg/h的合成气,获得了浓度高于95%的CO2。膜分离-化学吸收联合法能减少吸收剂的用量,处理大流量的气源[78]。与乙二醇溶液、乙二醇-甲基咪唑溶液相比,使用ZIF-67/乙二醇-甲基咪唑浆液的系统实现了更好的分离。该浆料的CO2吸附焓为33 kJ/mol,低于水性链烷醇胺,CO2/H2最大选择性达到1409,且经多次吸附/解吸分离循环仍然维持稳定[79]。对于50000 m3/h规模的合成气,与全变压吸附法相比,深冷分离法的占地面积小、装置购买以及后期的维修成本降低[80]。与单一工艺相比,吸收式制冷循环和合成气净化工艺集成的工艺运行成本降低了81%[81]。

3 CO2置换开采天然气水合物

3.1 降低置换开采成本

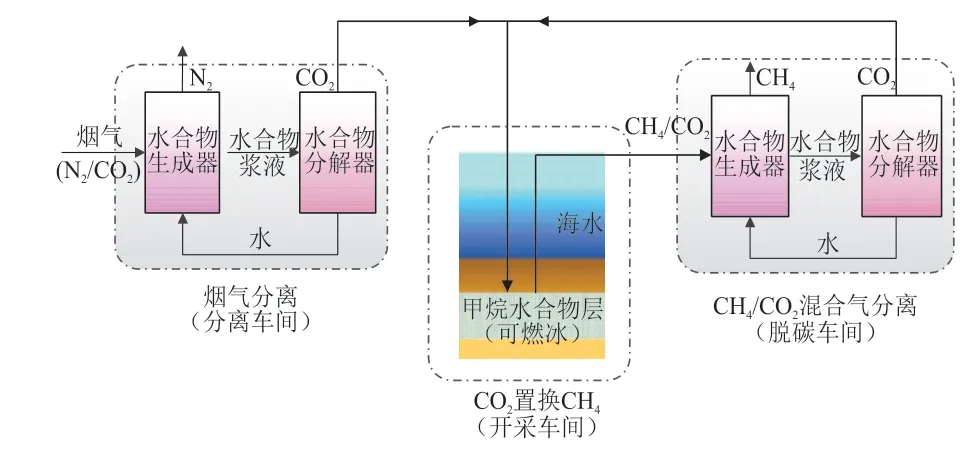

对于CO2置换开采水合物而言,评价开采过程的常用指标为开采成本、CH4开采率和CO2埋存率。开采成本越低则经济性越好,CH4开采率越高则对储藏的开发利用率越高,CO2埋存率越高则说明整个天然气水合物开发利用全生命周期的碳排放越少。为了提升CO2置换开采天然气水合物的性能,学者开发了纯CO2置换、CO2混合气置换以及其与注热、注剂和减压联用的置换开采方法。整个开采过程可以如图6所示进行工厂化、模块化生产,将水合物技术融入到气体分离、能源开采和产出气后处理的全生产周期中。为了降低置换开采的成本,本研究团队提出将烟气通过增压注入到水合物储层,使储层中的水合物一部分发生热分解,另一部分与烟气置换得到CH4/CO2/N2混合气,再经膜组件分离除去N2,最后将得到的CH4/CO2混合气输送至原发电厂发电[82]。研究结果表明注入压力在5~16 MPa时,烟气置换过程的采注比为0.03~0.26,CH4采出率为19.9%~56.2%,烟气开采水合物全过程1 kg CH4的单位能耗为1.05~2.15 kW·h,能源投入回报值(EROI)为7.2~14.7[82]。针对CO2置换开采天然气水合物效率低的问题,本研究团队将CO2置换法与热激法联合,提出了间歇式原位燃烧的CO2置换联合法强化水合物的新型开采技术,提高开采效率和经济性,降低开采能耗。研究结果表明利用间歇式原位燃烧,在280.15 K、4.00 MPa和液态CO2下,甲烷开采率最高可达58.03%,EROI为9.44,开采1 m3CH4成本为1.07~7.54元[83]。

图6 “化工厂化”天然气水合物的开发和CO2封存Fig.6 Natural gas hydrate development and CO2storage of “chemical factory” style

3.2 提高CH4开采率和CO2埋存率

CO2置换开采天然气水合物的技术可同时实现碳封存和能源开采,是一种极具前景的技术,但是现在也面临诸多问题,比如成本高、CH4回收率低和CO2封存率低等。在CO2气体置换开采CH4水合物的研究中发现适当的提高CO2的注入压力可提高CH4的回收率,在3.4 MPa、281.2 K下,CO2和CH4置换反应的最大回收率为46.6%[84]。使用压力振荡法控制CH4和CO2置换过程,CH4回收率是未减压时的两倍;在相同的实验减压速率下,高压(1.7 MPa)比低压(1.5 MPa)获得更好的结果;维持减压时间小于1 h被认为是最合适的,较长的减压时间会导致分解的CH4和CO2气体重新形成混合CH4和CO2水合物[85]。在南海的细颗粒沉积物中进行置换开采实验时,小尺寸的沉积物、粘土膨胀和高比例的结合水特性导致CO2在沉积层扩散过程减弱,使细粒海洋沉积物中的CH4/CO2置换过程受到抑制,高压液态CO2有利于CH4的置换,但其在海洋细颗粒沉积物中的促进作用有限,低压条件有利于CH4的回收[86]。

为进一步提高置换开采产出气中CH4的浓度,本研究团队提出了利用CaO和CO2反应热的自生热强化CO2置换开采CH4水合物新方法,原理如图7所示。首先在一个注入井通入CO2气体与储层中天然气水合物进行置换开采,产出的CO2/CH4混合气在向生产井运移的过程中与另一注入井注入的CaO接触并反应,发生CaO→Ca(OH)2→CaCO3的反应并原位放热。该反应可吸收一部分CO2,使产出气中CH4浓度更高,同时该反应放出的反应热可进一步强化CO2和CH4水合物的置换反应,“双管齐下”达到同时提高CH4回收率和CO2埋存率的目的。

4 结语与展望

吸收、吸附、低温蒸馏、膜分离和气体水合物分离技术等方法理论上都能有效地进行CO2捕集与分离,进而从排放源减少CO2排放,为减少全球碳排放、实现“碳中和”提供重要技术支撑。在CO2捕集后,利用CO2置换开采天然气水合物中的CH4,同时进行CO2埋存,可助力实现“碳减排”、“碳中和”。但针对不同的气源,并不是所有捕集及分离技术都适用,在能耗、分离效率和操作难易程度等方面具有差异,其中置换开采过程存在成本高、CH4回收率低和CO2封存率低等问题。因此,以上技术需要进一步改进:(1)对于烟气捕集与分离,需要开发不易挥发的氨基离子液体代替传统的胺溶剂,从而在回收溶剂过程中减少溶剂的损失,使工艺更为环保,并开发与膜分离或气体水合物分离技术耦合动态工艺降低能耗。(2)在沼气分离过程中,将胺吸收装置和沼气供能的蒸汽锅炉进行组合,在提纯的沼气为蒸汽锅炉提供燃料的同时,实现蒸汽锅炉为胺溶剂的再生提供能量。将低成本和高选择性的吸附材料和膜材料用于捕集与分离,便于装卸,且分离操作过程将更为灵活。该工艺在未来可用于小规模的沼气分离,比如汽车燃料和城市燃气的CH4生产。(3)在合成气分离过程中,膜分离具有经济实用性。但对于一些大流量的气源,需要进一步耦合吸收法或水合物法进行处理,在满足工艺需要的同时,降低成本。(4)与减压开采、液态CO2注入开采等方法相比,自生热强化CO2置换开采甲烷水合物新方法能够降低能耗并提高CH4开采率。随着未来对天然气水合物开采、水合物碳减排技术研究的持续深入,适合我国南海地质赋存条件、经济上可行的CO2置换开采天然气水合物的开采方法终将成为现实。