滚塑成型材料粉末流动性的影响因素

温 原,黄 明,史春才,余建海,李彦平,张 伟,毛现朋,徐科杰,宋洪锁

(1.浙江瑞堂塑料科技股份有限公司,浙江 宁波 315323;2.安徽省宁国天亿滚塑有限公司,安徽 宁国 242300;3.中国塑料加工工业协会滚塑专委会,上海 200061;4.嵊州市恒力粉碎设备有限公司,浙江 绍兴 312400;5.国家化学建筑材料测试中心,北京 100013;6.河北金后盾塑胶有限公司,河北 邢台 055750)

0 前言

90%的滚塑成型材料是高分子粉末,粉末的流动性影响到滚塑成型的各个要素,是导致滚塑制品壁厚均匀度差、气孔、缺料、平整度差、加工周期长等问题的重要原因[1],因此对材料进行粉末流动性的测量是滚塑厂家1个重要的品控要素,测量的准确性影响到质量判断的有效性。粉末的流动性是也颗粒物质的基本特性之一,已有研究表明粉末粒度分布[2]、摩擦系数[3]、形貌[4]等自身因素对粉末流动性存在影响,更多的研究集中在如何通过制造工艺[5]、表面处理[6]、添加助剂[7]的改良改进粉末的流动性能,较少有文献研究测试条件对粉末流动性的影响。

国际滚塑协会于2004年制订了《聚乙烯粉末干流动性和堆积密度的试验方法》测试标准,并于2007、2010和2011年进行了改版,该标准被全球滚塑行业广泛采用并认可。法国标准NF 50‐700:2014《塑料‐滚塑‐聚烯烃滚塑制品和配件的通用规范》以附录B的形式收录了该标准,并在6.8.1条款中给出了数据的判定标准。在ISO体系中,类似的标准为ISO 6186,我国以等同采用方式同步建立了GB/T 21060—2007《塑料流动性的测试》,由于该标准和滚塑行业相关标准在漏斗的角度、尺寸、对样品预处理、取样量、测试过程细节不一致,根据国标委2018年国家标准制修订计划(20183060‐T‐607),TC 48制订了GB/T 40934—2021《滚塑成型粉末流动性的试验方法》,在制标过程中,工作组对测试过程的相关特性进行了研究。

1 实验部分

1.1 主要原料

低密度聚乙烯,R546U,中国石油化工股份有限公司镇海炼化分公司;

聚酰胺6,PA470P,浙江瑞堂塑料科技股份有限公司。

1.2 主要设备及仪器

塑料磨粉机,550,嵊州市恒力粉碎设备有限公司;

双螺杆微珠挤出机,Φ36,南京翰易机械电子有限公司;

激光粒度测试仪,BT2900,丹东百特仪器有限公司;

粉末流动性漏斗,自制;

标准筛,市售。

1.3 样品制备

将样品通过塑料磨粉机进行粉碎,通过控制进料量生产出不同粉体流动性的粉末;样品通过双螺杆微珠挤出机进行造粒,选择不同孔径的口模,生产出不同粒径的微珠;粉末和微珠使用不同目数的标准筛进行筛分,得到不同粒径的样品。

1.4 性能测试与结构表征

粉末流动性测试:按照GB/T 40934—2021测定;

粒径测定:按照GB/T 21649.2—2017测定;

水分含量测定:按照GB/T 6284—2006测定,温度105℃,时间2 h;

变异系数计算:变异系数为样品测试值的标准偏差和平均值的比值。

2 结果与讨论

2.1 漏斗流出口直径

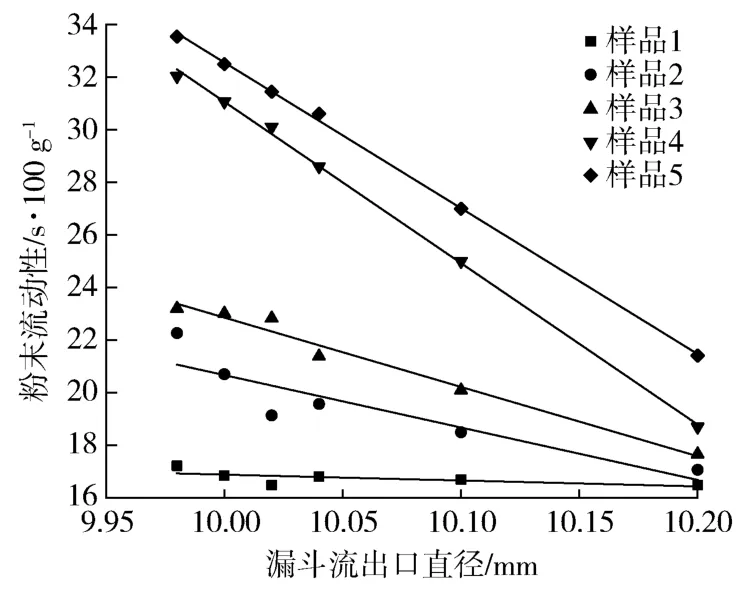

漏斗流出口直径是影响粉末流动性测试的重要因素[8],工作组制备了流出口直径在9.98~10.20 mm的不同漏斗,对5组样品进行了粉末流动性测试,结果如图1所示。结果表明,流出口直径对粉末流动性影响较大,基本呈线性关系,随着流出口直径的增大,粉末流动性减少。粉末流动性数值越大,对流出口直径的变化越敏感。

图1 粉末流动性‐流出口直径曲线Fig.1 Powder fluidity‐outlet diameter curves

根据最小二乘法原则,通过数据拟合可得出粉末流动性的偏离程度和粉末流动性、流出口直径的关系为式(1),其相关系数为0.922 5。

式中β——流动性偏离百分比,%

d10——流出口直径为10.00 mm时的粉末流动性,s/100 g

D——流出口直径,mm

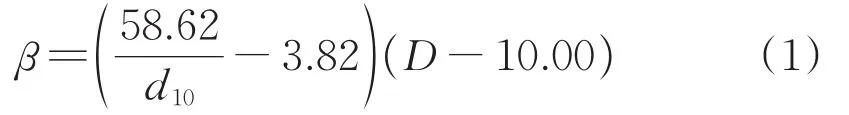

通常情况下,滚塑成型的粉体流动性在15~35 s/100 g范围内,按式(1)进行计算,发现粉末流动性偏离度为2%时的流出口直径极限偏差随着标准粉末流动性数值的增大而迅速减小(图2),当且仅当流出口直径满足(10.00±0.01)mm时,在整个测量范围内满足偏离度不大于2%的要求。

图2 流动性偏离度为2%时粉末流动性和流出口直径偏差的关系Fig.2 Relationship between outlet diameter deviation and powder fluidity when fluidity deviation is 2%

ARMI Version 2.1‐November 2011《滚塑成型聚乙烯粉末流动性的试验方法》规定流出口直径公差是(10.00±0.01)mm,NF 50‐700:2014《塑料‐滚塑‐聚烯烃滚塑制品和配件的通用规范》和GB/T 21060—2007《塑料流动性的测试》均规定为(10.00±0.05)mm。可以看出,NF 50‐700:2014和GB/T 21060—2007的规定范围太宽,会引发测试的不确定度升高。

2.2 水分

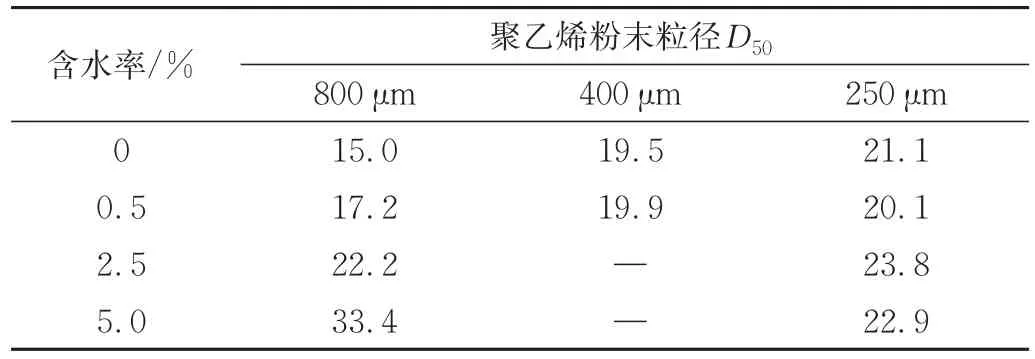

选取不同聚乙烯粉末,按质量比例添加蒸馏水,在密闭容器中混合5 min,静置30 min后测试流动性(表1)。另使用不同含水率的聚酰胺6粉末测试流动性(图3)。测试数据表明,对于聚乙烯粗颗粒而言,水分严重影响粉末流动性,对于聚乙烯细颗粒而言,水分对流动性的影响较小。聚乙烯是非吸湿性物质,水分分布在粉末的表面,引起粉末之间形成液桥,液桥力是粉末流动的阻力[9],粉末之间液桥力和粉末半径呈正比关系[10],因此随着表面水分的增高,粉末流动性数值上升,越粗的颗粒影响越大。

表1 表面水分对粉末流动性的影响 s/100 gTab.1 Effect of surface moisture on powder fluidity s/100 g

图3 含水率对聚酰胺6粉末流动性的影响Fig.3 Effect of moisture content on fluidity of PA6 powder

对于吸水性材料聚酰胺6,随着含水率的升高,粉末流动性数值呈现先降低后升高的关系,存在某个含水率下,流动性数值存在最小值。二次项拟合得到的R2为 0.947 2。这一结果和其他研究者的研究结果[11‐12]类似,但影响规律不同。从理论上看,聚酰胺材料存在分子间氢键,当少量水和聚酰胺接触后,首先进入聚酰胺分子间和聚酰胺分子形成氢键,取代了聚酰胺分子间氢键,降低了聚酰胺的内聚力(表现为拉伸强度下降),引起聚酰胺的表面能下降,粉末之间的凝聚性减弱[13],导致粉体流动性数值的下降。随着水分的增加,水在粉末间形成液桥,增加了流动阻力,导致流动性数值的上升。由于聚酰胺6在滚塑加工时应为干燥状态,因此工作组将干燥状态时的流动性作为吸湿性材料测试的标准状态。

2.3 样品温度

工作组选取了5个不同流动性的聚乙烯样品,在冰箱或热风烘箱内平衡温度2 h后,测试了不同温度下的粉末流动性,见表2。从数据可知,常温状态下流动性数值大的材料,样品温度对测试的影响较大,如样品4、5,常温状态下流动性数值小的材料,样品温度对测试的影响较小,如样品1、2、3。温度对粉末流动性的影响不具备统一的规律,样品1、3、5随着温度的升高流动性数值增大,样品2随着温度的升高流动性数值减小,样品4随着温度的升高流动性数值先减小后增加。

表2 不同温度下的粉末流动性 s/100 gTab.2 Powder fluidity at different temperatures s/100 g

干燥粉末在漏斗中的流动阻力主要是粉末之间的摩擦力,摩擦力和压力、表面粗糙度、表面能及材料的塑性变形能力相关[14]。温度上升,粉末表面能降低,粉末之间摩擦力下降,流动阻力减小有助于粉末流动性数值的下降;同时,由于聚乙烯材料的玻璃化转变温度很低,在试验温度范围内,聚乙烯处于橡胶态,随着温度的上升,聚乙烯逐渐软化发黏,粉末的塑性变形能力急剧增大,摩擦力增加,导致粉末流动性数值的上升。因此温度对粉末流动性的影响趋势,取决于表面能和塑性变形能力的竞争结果。

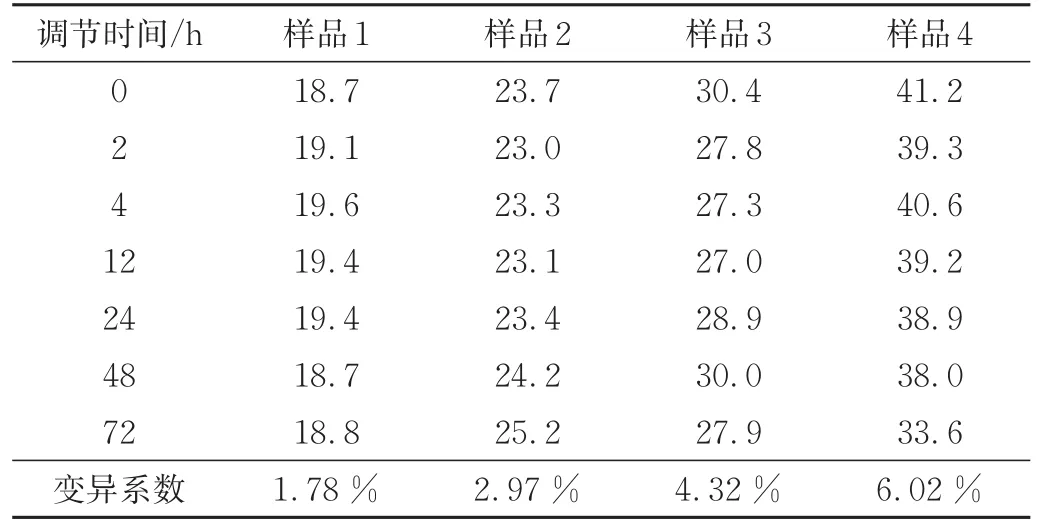

2.4 样品的状态调节时间

工作组验证了状态调节时间对测试结果的影响,见表3。从测试数据中可知,流动性数值大的材料,预处理时间对测试的影响较大,如样品3、4;流动性数值小的材料,预处理时间对测试的影响较小,如样品1、2;流动性数值越大,预处理时间对测试的影响越大。

表3 状态调节时间对粉末流动性的影响 s/100 gTab.3 Effect of state adjustment time on powder fluidity s/100 g

大部分滚塑粉末均为磨盘式磨粉机制备,材料从粒料变成粉末的过程中,受到高速磨刀的碾压、剪切等作用力,刚从磨粉设备中取出的滚塑粉末存在内应力。随着状态调节时间的延长,粉末的内应力逐步释放,粉末粒径增加,表面更加光滑,有助于流动性数值的降低。

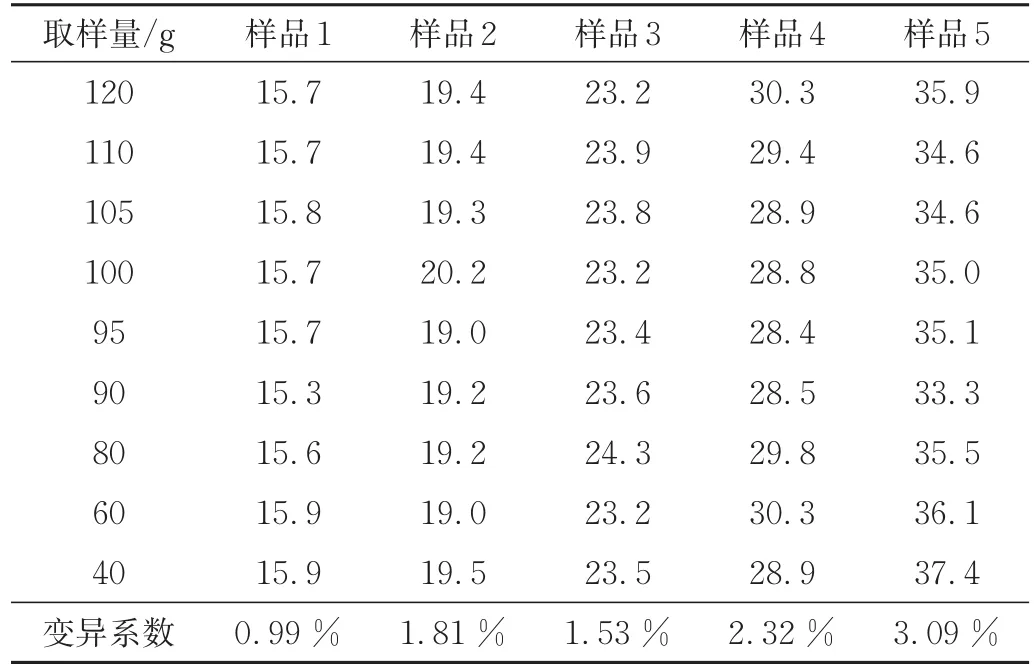

2.5 取样量对测试的影响

工作组使用不同流动性的聚乙烯样品,测试了取样量对测试结果的影响,见表4。从测试结果中可知,取样量总体对测试的影响较小;随着流动性数值的增大,取样量对测试结果的影响增大。取样量对粉末流动性的影响可以归结为压力对粉末之间摩擦力的作用。通常情况下,流动性数值大的样品,具有较低的表观密度,取样量引起粉末在漏斗中的高度变化,进一步影响底层粉末的压力变化,对较低表观密度的粉末,由于有较多的空隙,因此对压力的敏感性较高,引起粉末之间摩擦力变化更大,从而导致粉料流动性的变异系数增加。

表4 取样量对粉末流动性的影响 s/100 gTab.4 Effect of sampling quantity on powder fluidity s/100 g

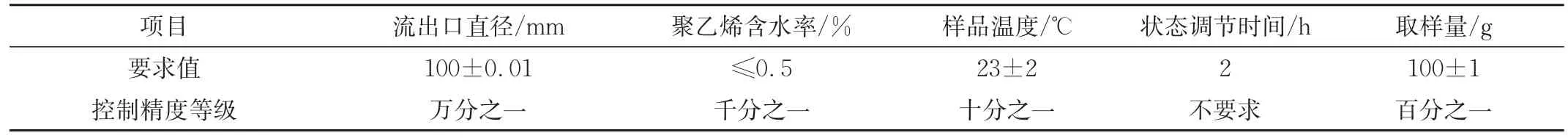

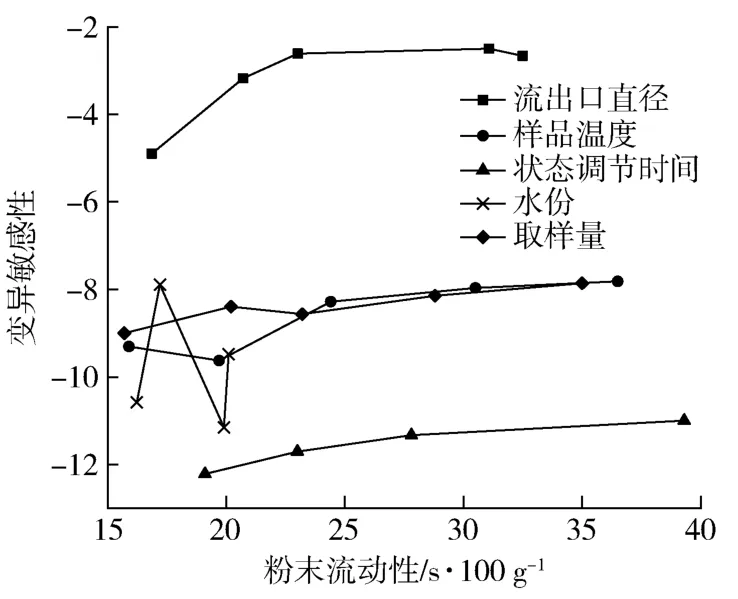

2.6 测试条件的敏感性分析

GB/T 40934—2021中的标准测试条件见表5。以标准测试条件变化1%时的变异系数的对数值作为敏感性指标(图4),可看出测试条件的敏感性排序为:流出口直径>>样品温度=取样量≈含水率>>状态条件时间。标准中测试条件的控制精度等级基本和这一排序对应,在标准要求范围内,测试结果的总体变异性可控制在千分之一水平,具有较高的测量精度。

表5 标准测试条件Tab.5 Standard test conditions

图4 粉末流动性和变异敏感性的关系Fig.4 Relationship between variation sensitivity and powder fluidity

漏斗流出口直径是影响流动性测量准确性最关键的因素,标准设计了止通规对漏斗口直径进行校准。随着漏斗使用次数的增多,粉末对漏斗口的磨损会导致流出口直径增加,尤其是在使用铝制漏斗的情况下,因此流出口直径应以较高的频率进行校准。

2.7 精密度

ARMI Version 2.1‐November 2011《滚塑成型聚乙烯粉末流动性的试验方法》、NF 50‐700:2014《塑料‐滚塑‐聚烯烃滚塑制品和配件的通用规范》等标准均未给出精密度数据。GB/T 21060—2007《塑料流动性的测试》给出了精密度数据,但其试验材料仅为聚氯乙烯,不能涵盖滚塑成型的多种材料,工作组按照GB/T 6379系列标准的要求,选取了6个实验室,对13个样品进行了精密度试验。样品种类包含了聚乙烯、聚丙烯、聚酰胺6、聚碳酸酯和聚甲醛。

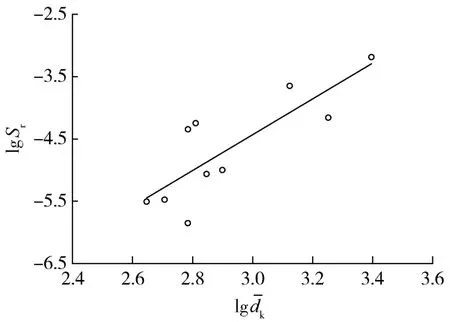

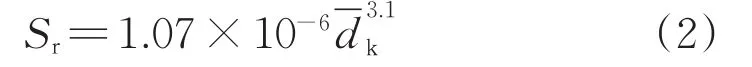

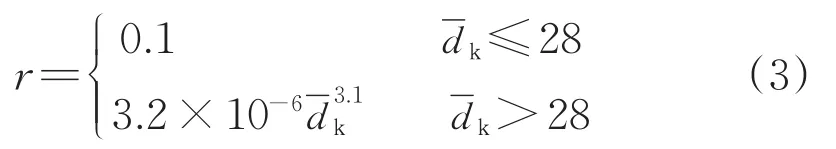

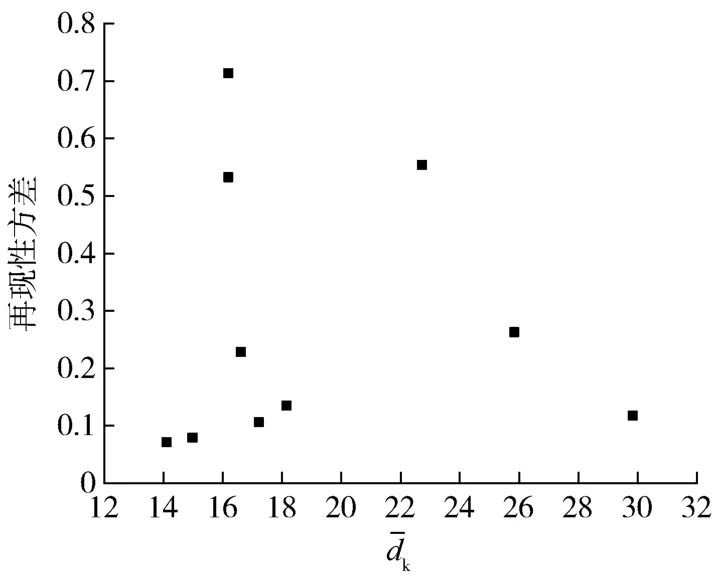

从图5可知,重复性方差(Sr,s/100 g)和粉末流动性平均值之间存在对数线性关系,见式(2):

图5 Sr和k的关系Fig.5 Relationship between Sr and k

考虑到当粉末流动性小于28 s/100 g时,Sr的最大值将小于0.033 s/100 g,小于测量系统分辨率,因此定义重复性限见式(3):

式中r——重复性限,s/100 g

图6 再现性方差和k的关系Fig.6 Relationship between reproducibility variance andk

以上用于精密度测定的粉末流动性的适当范围为14.1~36.8 g/100 s。所测滚塑粉末的流动性数值在上述范围内,试验中发现7个岐离值和7离群值。试验结果不包括7个离群值,但包括7个岐离值。

再现性方差随粉末流动性数值的增大而增加,和测试条件敏感性分析的结果一致,说明使用漏斗法测试粉末的流动性,其测量范围上限值应有规定。

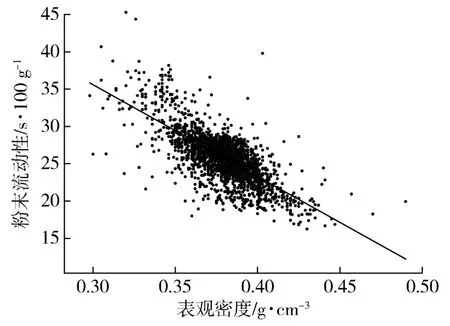

2.8 表观密度和粉末流动性的关系

Crawford等[1]指出,粉末流动性和表观密度都受到粉体形貌的影响,呈负相关性。工作组使用2 616组聚乙烯粉末的数据进行验证(图7),发现样品的表观密度和粉体流动性之间仅存在较弱的线性关系(R2=0.52),这说明粉体流动性作用机理的多样性,表观密度只是影响因素之一。在此基础上,工作组规定了适用于滚塑成型的粉末质量的双重判断准则(表6)。

图7 表观密度和粉末流动性的关系Fig.7 Relationship between powder fluidity and apparent density

表6 适用于滚塑成型的粉末质量判断准则Tab.6 Powder quality judgment criteria applicable to rotational molding

粉末的形貌越接近标准球形,理论上流动性越好,表观密度越高。在试验的2 616组样品中,聚乙烯粉末的球形度大都在0.8~0.9之间,粉末呈现出椭球形貌。值得提醒的是,对于滚塑成型加工时间而言,并不是球形度越高越好,这是因为标准球形粉末和其他粉末及模具内壁的接触为点接触,大大降低了传热速率,导致加工时间偏长,能耗增加。兼顾到粉末填充模具的要求及旋转时流动的需要,适应于滚塑的粉末形貌以椭球为佳。也就是说,通过增加粉末的球形度以提高流动性是有上限限制的,使用接近标准球形的粉末不一定更适合滚塑加工。

3 结论

(1)粉末流动性数值越大,对测试条件(流出口直径、样品温度、状态调节时间、取样量)变化的敏感性越强,表现为变异系数增大;

(2)影响粉末流动性测试的敏感性的因素排序为,流出口直径>>样品温度=取样量≈含水率>>状态条件时间;其中流出口直径是影响测试准确性最主要的因素;

(3)表观密度和粉体流动性之间仅存在较弱的线性关系。