超声波振动与热床对熔融沉积成型的影响

凌远志,王海雄*,李亚君,何金辉,严天祥

(桂林理工大学机械与控制工程学院,广西 桂林 541004)

0 前言

经过多年发展,熔融沉积成型技术已经成为1种成熟的3D打印技术,由于该技术具有可使用的原料种类较多、技术设备结构简单、成本低等优点,被广泛应用于许多领域轻型产品制造[1‐3]。虽然熔融沉积成型技术日趋成熟,但由于该项技术存在原理性缺陷,沉积时相邻两丝之间黏结致密度不高,导致成型出制品的强度达不到要求。为提高该技术成型制品的质量,国内外的研究人员通过研究成型工艺参数以改善制品的力学性能[4]。由于超声波振动具有改善材料的力学性能的功能,有许多学者提出将超声波振动技术应用于熔融沉积成型技术中,以提高成型制品的力学性能[5]。王武义等将超声波振动应用于碳纤维与树脂材料复合,证明了超声波振动可使复合材料力学性能得到显著提升。

PETG是1种透明型共聚酯复合材料,该材料对环境友好,且具有耐冲击等优良的力学性能,目前正逐步占据高分子材料市场。本文采用熔融沉积成型技术制备PETG试件,由于超声波振动与热床均能改变聚合物熔体在沉积时的温度和层间黏结状况,故在原有成型设备的基础上加入超声波振动装置和热床,以研究超声波振动和热床温度对成型试件力学性能的影响。研究时首先成型出标准PETG拉伸试件和压缩试件,然后运用微机控制电子万能试验机分别进行拉伸和压缩实验,并运用场外发射扫描电子显微镜(SEM)观察其断面情况,分析相应数据,探究超声波振动和热床温度对熔融沉积成型试件力学性能的影响规律,以达到改善PETG材料成型质量的目的,从而可以拓宽PETG材料的应用领域,为实际PETG制品的工业生产提供技术参考。

1 实验部分

1.1 主要原料

PETG,1.75 mm热塑性线材,中科三维成型技术(深圳)有限公司。

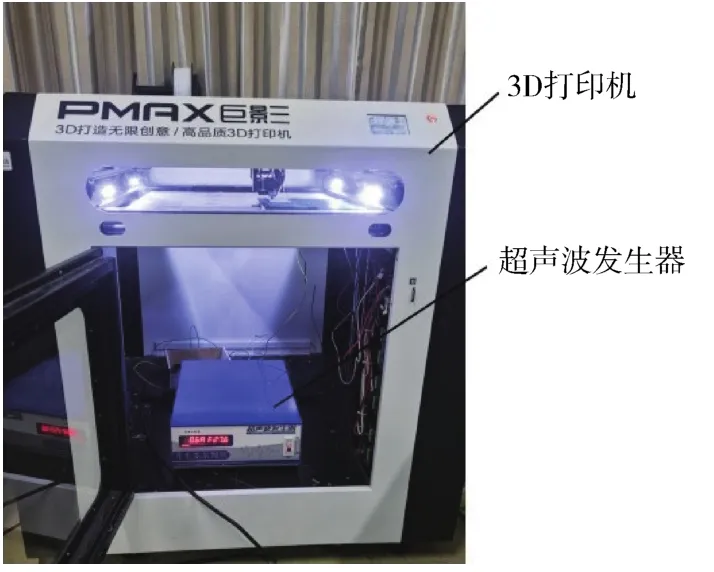

1.2 主要设备及仪器

熔融沉积成型设备,巨影PMAX Y7510,深圳巨影投资发展有限公司;

SEM,JSM‐7900F,日本电子株式会社;

超声波发生器,THD‐T1,深圳电科超声波公司;

换能器,28K60W,深圳旭升精密机械有限公司;

力学性能测试仪,WDW‐100,济南众标仪器设备有限公司;

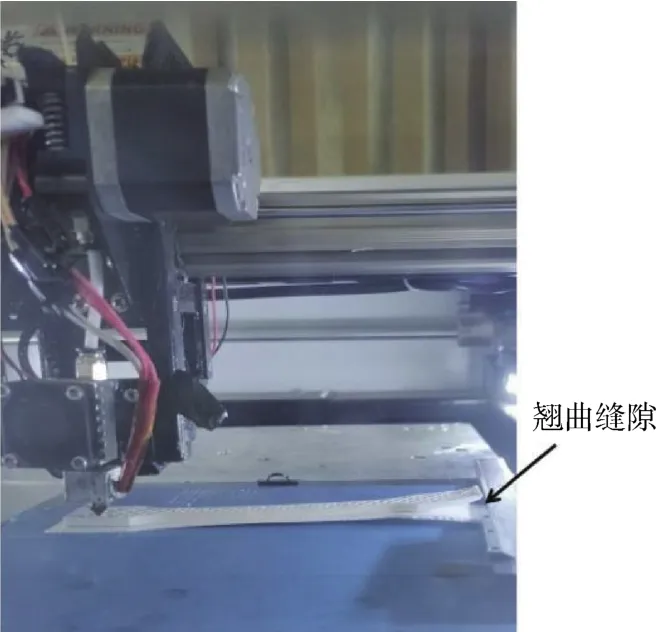

换能器装于3D打印机底板,并与超声波发生器相连,其照片如图1所示;热床的温度控制误差范围为±0.5℃。

图1 实验设备Fig.1 Experimental equipment

1.3 样品制备

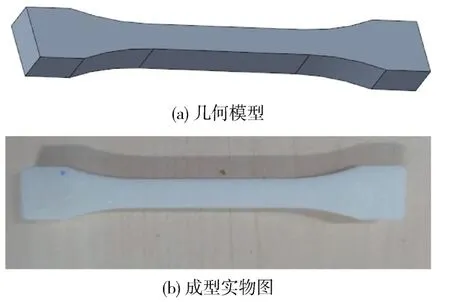

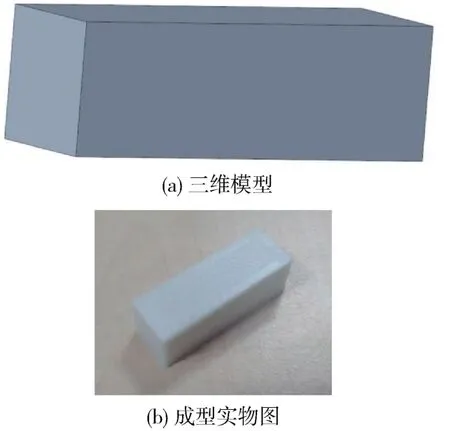

拉伸试样根据GB/T 16421—1996中塑料拉伸性能小试样实验方法中的标准建立三维模型,压缩试样则根据GB/T 1041—2008塑料压缩性能测试方法中塑料压缩试件的标准建立三维模型;按照万能试验机对试样的要求,拉伸试样选用I型试样进行实验,压缩试样选用正方体柱型;从前期准备实验中分析影响因素并确定最优成型工艺参数;建立标准试样三维模型(拉伸试样如图2所示,压缩试样如图3所示),并将其转化为STL格式文件;将热床平台调平,将PETG线材装到设备中,连接超声波发生器及换能器;调整好设备,加热热床和喷嘴到一定温度后使喷嘴回到原点,开启超声波发生器,然后启动实验设备进行试件制备;更换工艺参数只需重复进行上述步骤即可[6]。

图2 拉伸实验试件Fig.2 Tensile test specimen

图3 压缩实验试件Fig.3 Compression test specimen

由于实验设备属于开放式成型设备,环境的变化会对成型试件产生影响,在实验时需尽量保持封闭的室内环境,减少因环境因素带来的误差;由于影响试件拉伸强度和压缩强度的工艺因素并不相同,所以为了比较超声波振动和热床温度对拉伸强度和压缩强度的影响程度,分别制出拉伸试件和压缩试件;在本实验开始前进行了预备实验,对层高、喷头温度、成型速度等参数进行了实验并测试,最终将力学性能最优的一组参数作为本实验的对照组;此外,为减少误差的产生,在实验时,利用同一台实验设备在同一位置成型,且每组数据实验3次,最终排除粗大误差取平均值,提高实验数据的精确度。

1.4 性能测试与结构表征

力学性能测试:按照GB 1040.2—2006测试样品拉伸性能,拉伸速率为100 mm/min;按照GB/T 1041—2008测试样品压缩性能,压缩速率为10 mm/min,当压缩变形量达15 mm时实验停止;

形貌分析:将不同实验条件的拉伸试件截面切成丝状,喷金后用SEM进行观察,分析超声波振动对试件微观结构的影响。

2 结果与讨论

2.1 拉伸实验结果分析

2.1.1 超声波振动对材料拉伸性能的影响

通过前期预备实验,得到最优成型参数为,层高0.1 mm、填充密度30 W、填充夹角45°、喷头温度215℃、热床温度70℃。为了研究不同超声波功率对PETG熔融沉积成型试件拉伸性能的影响,这些工艺参数保持不变[7‐8]。

超声振动在试件制备过程中可以使材料在冷却过程中更为均匀分布在热床上,但超声波振动会对试件的附着产生较大影响,当超声波功率超过30 W时,在成型过程中试件会发生翘曲。这是由于材料在沉积过程中受到超声波振动因素的影响,附着在加热平台上时会出现附着不牢固现象,冷却凝固的试件与加热平台间出现缝隙,由于受到持续超声波振动,缝隙变得越来越大,加之上层材料在冷却时会向内轻微收缩,这就导致试件在边角处发生翘曲[9](图4)。试件体积越大,每层材料冷却时受到振动的周期越长,翘曲现象越来越严重,从而导致无法成型出合格试件。

图4 拉伸试件翘曲Fig.4 Warpage of tensile specimen

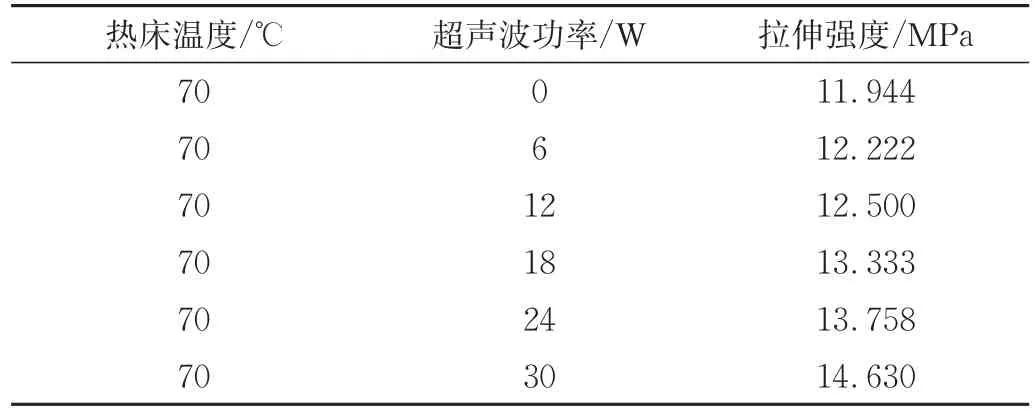

基于此现象,实验在超声波功率不超过30 W的条件下进行,通过对比不同工艺参数下的实验数据,最终得出提高拉伸强度最有效的方案。从表1可以看出,随着超声波功率的增加试件拉伸强度总体呈上升趋势,超声波功率从零上升到6 W时,拉伸强度增加2.33%,相比于改变对照组中的其他参数,超声波功率的提升效果较为明显。增强效果最显著的是超声波功率从12 W增加到18 W,以及从24 W增加到30 W这2个区间,分别增加6.66%和6.34%。证明当超声波功率达到18 W和30 W时,对拉伸强度影响最大,功率达到30 W时,拉伸强度达到最大值。

表1 试件的拉伸强度Tab.1 Tensile strength of the specimens

2.1.2 热床温度对拉伸性能的影响

热床的作用是减缓从喷头挤出的处于熔融状态的材料冷却速度,PETG在冷却时会出现收缩现象,若冷却过快就会导致底层材料收缩率较高,与底板粘贴不牢固,且在成型过程中每一层熔融状材料在冷却时都会产生收缩力,多层收缩力经过叠加后就会呈现边缘翘曲现象。由于环境温度较低,在实验时热床温度低于60℃时试件就会出现翘曲现象,且随着温度的降低翘曲现象越来越严重,甚至出现整个试件脱离热床平台的现象[10]。但热床温度并非越高越有利于成型,当热床温度高于70℃时,由于PETG材料具有熔沸点较低的特性,热床温度过高时PETG冷却速度过慢。当下层材料还未完全冷却时,上层材料已经叠加到下层材料上,这就导致下层材料接触到新热量温度升高,两层材料叠加后冷却速度变慢。下层材料由于未完全冷却凝固,经过上层材料的挤压后发生变形,从而对拉伸强度造成影响。

从表2中数据可以看出,当热床温度从60℃上升到65℃过程中,拉伸强度提高了2.96%,提升效果不显著。但从65℃到70℃的这个区间,拉伸强度提升了13.68%。但当温度再提高5℃时,拉伸强度并没有沿上升趋势继续增加反而下降了3.16%。这说明当热床温度超过70℃时,材料冷却速度便会开始减缓,导致整个试件拉伸强度下降。但从总体来看,热床温度较高的试件拉伸强度比热床温度较低的拉伸强度高,说明试件因冷却收缩产生的收缩力对试件拉伸强度影响较大。

表2 试件的拉伸强度Tab.2 Tensile strength of the specimens

2.2 压缩实验结果分析

2.2.1 超声波振动对材料压缩性能的影响

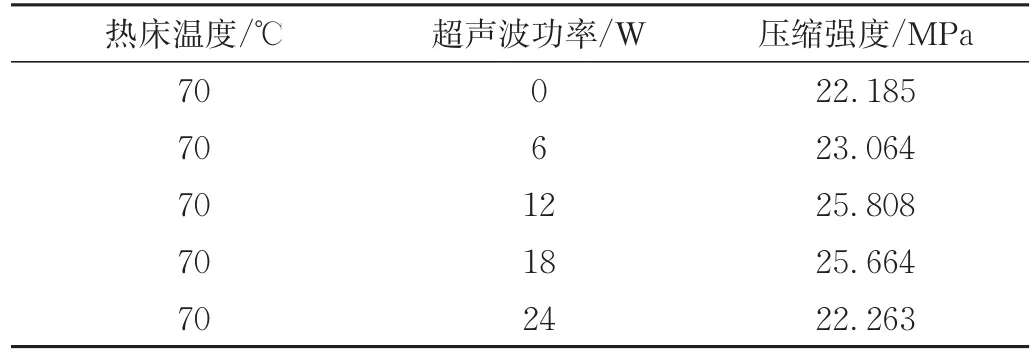

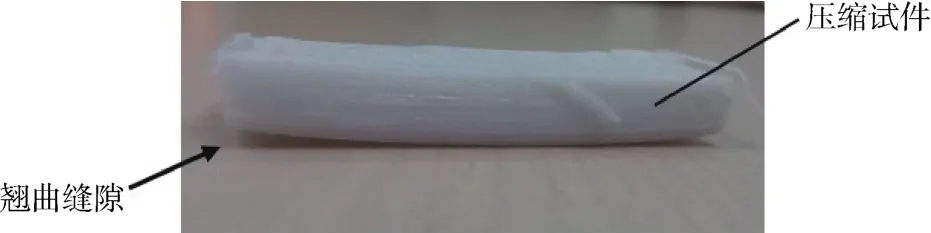

为了探究超声振动对PETG试样压缩强度的影响,选择对照组工艺参数为:热床温度70℃、层高0.1 mm、填充密度60%、填充夹角45°。超声振动可使压缩试件结合面间的分子相互结合更紧密,层与层之间黏度更强,这减少了层与层之间的空隙,使其可压缩性减小,在压缩时需要施加更大的力才能使试件发生形变,超声振动后的压缩试件显得更紧密。实验结果如表3所示。可以看出,加入超声波振动可使压缩强度增加,当功率从零增加到6 W时,压缩强度增加3.96%,提升效果比拉伸强度高。当再增加6 W功率时,压缩强度会提升11.90%,提升效果显著。当超声波功率继续提升时,压缩强度又缓慢下降,说明当超声波功率达到12 W时,压缩强度提升效果最显著。由此说明超声波功率并非越高越好,当超声波功率过高时,由于振动过大导致底层与热床黏性不足,从而导致每1层材料在冷却收缩时所产生的收缩力得不到抵消,影响了各层凝固形状,出现翘曲现象(如图5所示)。但从实验数据可以看出,有超声振动相比于无超声振动,压缩强度要高,说明超声振动同样可以提高压缩强度。与拉伸强度不同,PETG的压缩特性不会随着超声波功率的提高而一直提高。

表3 试件的压缩强度Tab.3 Compression strength of the specimens

图5 压缩试件翘曲Fig.5 Warpage of the compression specimen

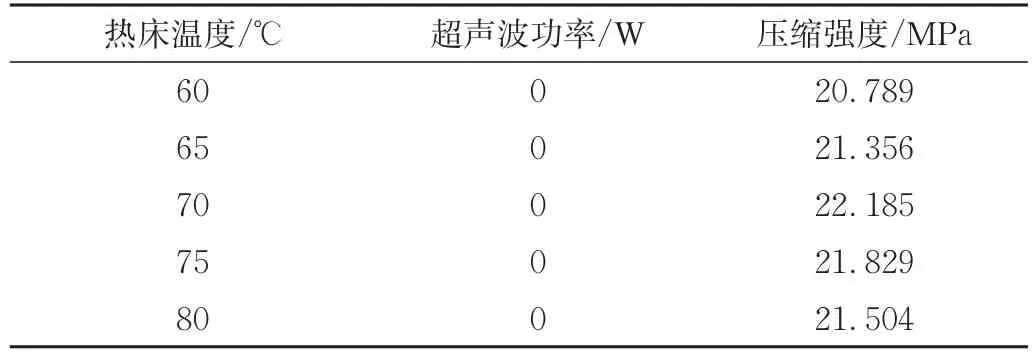

2.2.2 热床温度对压缩性能的影响

从表4可以看出,热床温度在60~70℃之间时,压缩强度随热床温度的增大而增大,在70℃达到峰值,当热床温度大于70℃时,试件压缩强度开始下降。这说明当热床温度高于70℃时,材料冷却速度过慢,每层材料间互相挤压变形,压缩强度下降。热床温度从65℃上升到70℃时,压缩强度提升最大为3.88%,这时的热床温度使材料的冷却速度达到最佳状态,在材料冷却时层与层的黏结效果最好。

表4 试件的压缩强度Tab.4 Compression strength of the specimens

相比于拉伸强度,热床温度对压缩强度提升效果不显著。这主要受试样形状的影响,拉伸试样模型长度较长、表面积较大,在成型时层与层之间成型时间间隔较长,这有利于每一层材料得到充分冷却层与层之间黏结效果较好,在拉伸实验时,试样受到拉力后会出现变形收缩现象,在轻微收缩后截面强度得到增强,故提升效果较明显。此外,压缩试样为正方体,材料在同等温度下沉积时受到重力影响层与层间的黏结较好,热床温度的改变并不能使压缩强度产生更显著的变化。

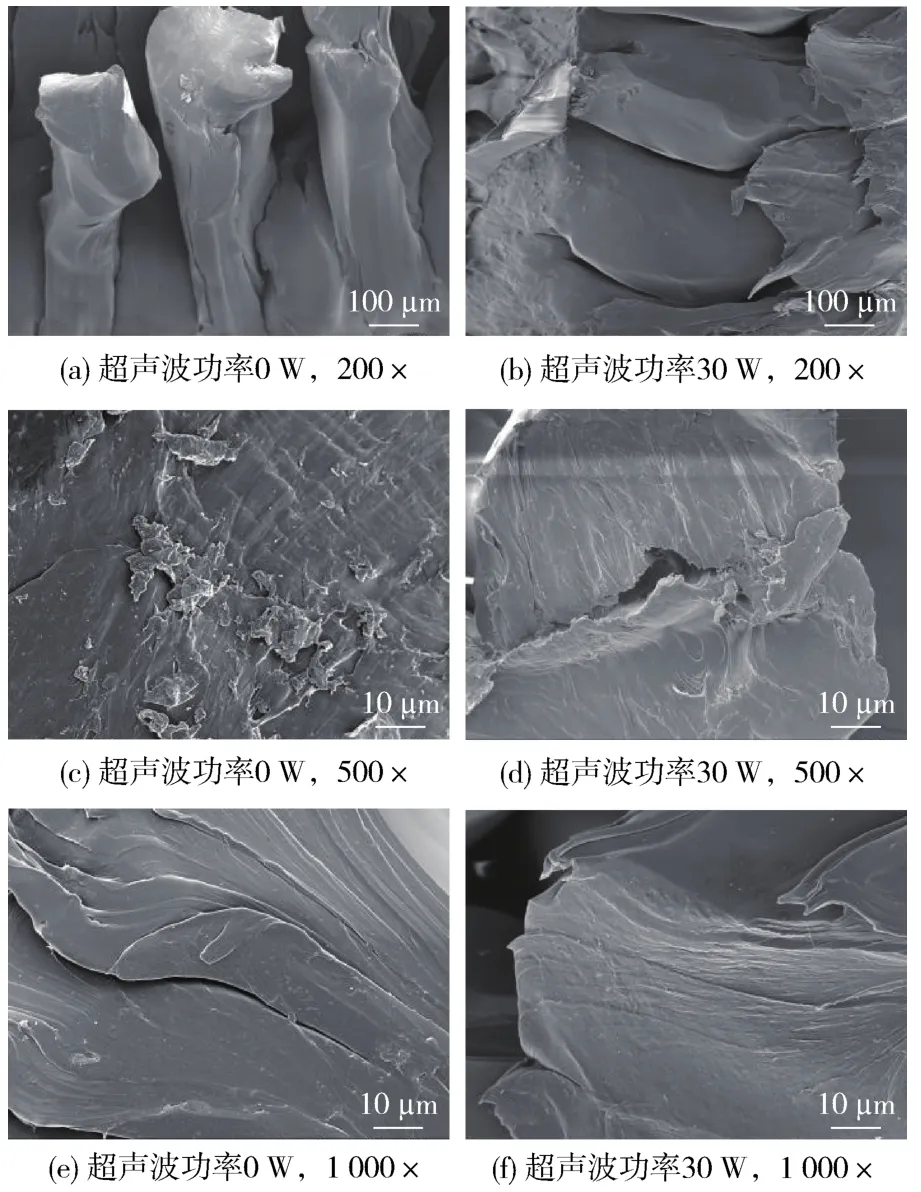

2.3 形貌分析

断面SEM照片如图6所示。对比图6(a)和(b)可以发现,受到超声波振动的熔融材料在沉积成型时,振动使每一层材料都更加均匀地附着在下层材料上,这不仅使每一层材料都更加致密,且使层与层间的黏结更紧密,拉伸强度由此增加。对比图6(c)和(d)及图6(e)和(f)可以看出,加入超声波振动后,材料的断面更光滑,且受到拉伸后出现裂纹数目较少。在无超声振动的情况下,材料受拉伸呈现出撕裂状断面,且断面更粗糙并伴随少量残余凸起。这是由于层与层间的黏结不牢导致,无超声波振动,层间距缝隙更大,在拉伸时容易出现分层现象。超声波振动可使分子链间相互缠结更紧密,在出现滑移时,致密的分子结构不易被破坏,拉伸强度更高。

图6 拉伸试件断面的SEM照片Fig.6 SEM images of the tensile specimen section

从以上分析可以得出,超声波和热床都可以使聚合物熔体温度升高,黏度降低,便于层与层材料的黏结融合,但有所不同的是,超声波振动可改变聚合物层与层间的渗透深度和分子链缠结程度,从而相比于热床温度更能提高试件的拉伸强度。

3 结论

(1)在仅改变超声波功率的情况下,拉伸强度最大能达到14.63 MPa,相比于无超声波振动拉伸强度提高22.53%;压缩强度最高达到了25.808 MPa,相比无超声波振动压缩强度提高16.33%;超声波振动对提高材料拉伸强度效果更显著;

(2)在仅改变热床温度的情况下,拉伸强度最大达到14.63 MPa,相比于60℃拉伸强度提高17.04%,压缩强度最大达到22.185 MPa,相比于60℃压缩强度提高6.72%;热床温度对提高材料拉伸强度比压缩强度更显著;

(3)这2种影响因素更倾向于提高PETG材料的拉伸强度,而超声波振动相对于热床温度提高材料力学性能影响效果更显著。