自动铺丝末端缺陷角度对层合板拉伸性能的影响

丰亮宽 杨 涛 杜 宇 李韦清 原文慧

(1 天津市现代机电装备技术重点实验室,天津 300387)

(2 天津工业大学机械工程学院,天津 300387)

文 摘 自动纤维铺放(AFP)工艺能够有效制造大型复合材料构件,但在铺放过程中因为丝束末端等断面而出现不同角度内嵌缺陷。为解决相关问题,按照[(90°/0°)5/90°]和[(0°/90°)5/0°]的铺层顺序,在0°和90°铺层内分别设置不同丝束末端角度的孔隙缺陷或重叠缺陷。结果表明:不同角度纤维铺层内嵌不同角度缺陷时,导致复合材料构件差异明显。在90°纤维铺层方向上,内嵌90°孔隙缺陷和90°重叠缺陷时,试件拉伸强度最高,拉伸强度比分别为90.89%和90.11%。在0°纤维铺层方向上,内嵌±30°孔隙缺陷和30°重叠缺陷时,试件拉伸强度最高,拉伸强度比分别为28.48%和50.71%。

0 引言

近年来复合材料在航空、航天等领域使用量逐渐增多,应用范围也逐年增大[1-6]。传统的手工铺放成型效率低、产品质量一致性难以保证,而且结构尺寸也受到手工操作工作范围的限制。自动纤维铺放(AFP)技术能够提高复合材料产率和稳定结构件尺寸[7],具备制造大型部件的能力。但是AFP工艺在使用过程中仍有许多局限性,如铺设过程中出现各种伴生缺陷。当纤维丝束铺放在具有复杂形状的表面上时,由于高度自动化,伴生缺陷种类可能高度重复,或者伴生缺陷分布随意。 而造成丝束中断使缺陷生成的频率取决于零件的复杂程度和加工参数,例如丝束宽度、铺放速度以及牵引转向[8]。

SAWICKI 等[9]学者通过实验研究了孔隙缺陷和重叠缺陷对复合材料压缩强度的影响,在厚度最大值为5 mm 的试样中设置不同宽度的缺陷,得出结论为当存在较小的孔隙缺陷或重叠缺陷时,试件强度急剧下降。LAN 等学者通过实验研究不同参数的孔隙缺陷和重叠缺陷对拉伸强度[10]、面内剪切性能和压缩特性[11]的影响。克罗夫特等学者[12]通过实验研究,在拉伸、压缩和剪切实验研究中,对复合材料层合板的主要缺陷(孔隙缺陷、重叠缺陷、半孔隙缺陷、半重叠缺陷和扭曲缺陷)产生的影响进行量化。FAYAZBAKHSH 等[13]学者通过开发MATLAB 子程序,用于预测AFP 产品成品中缺陷的分布情况,在后期的伴生缺陷研究中,引入缺陷层来量化常见缺陷对可变刚度层合板的弹性性能的影响。

本文研究铺丝末端造成的内嵌孔隙/重叠缺陷,对含不同角度缺陷的试件进行拉伸测试,分析和比较其拉伸强度和失效行为。探索复合材料试件纤维丝束断裂处与受力方向的不同角度,即丝束末端不同角度的内嵌缺陷对试件力学性能的影响,对照单向内嵌缺陷,引入交叉内嵌缺陷,分析不同丝束末端缺陷配置对层合板的影响。

1 内嵌缺陷试件的拉伸实验

1.1 内嵌缺陷类型设置

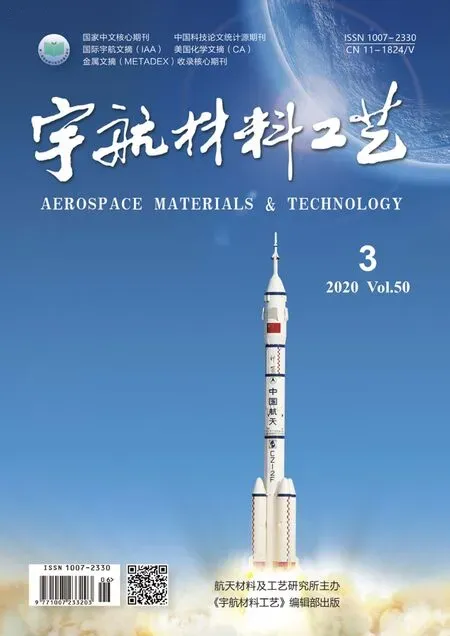

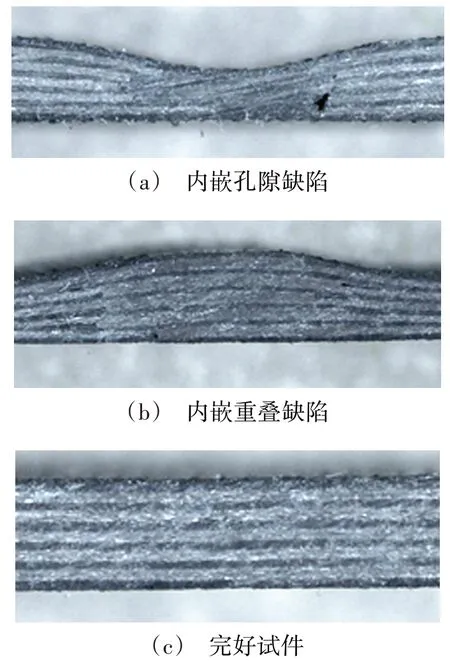

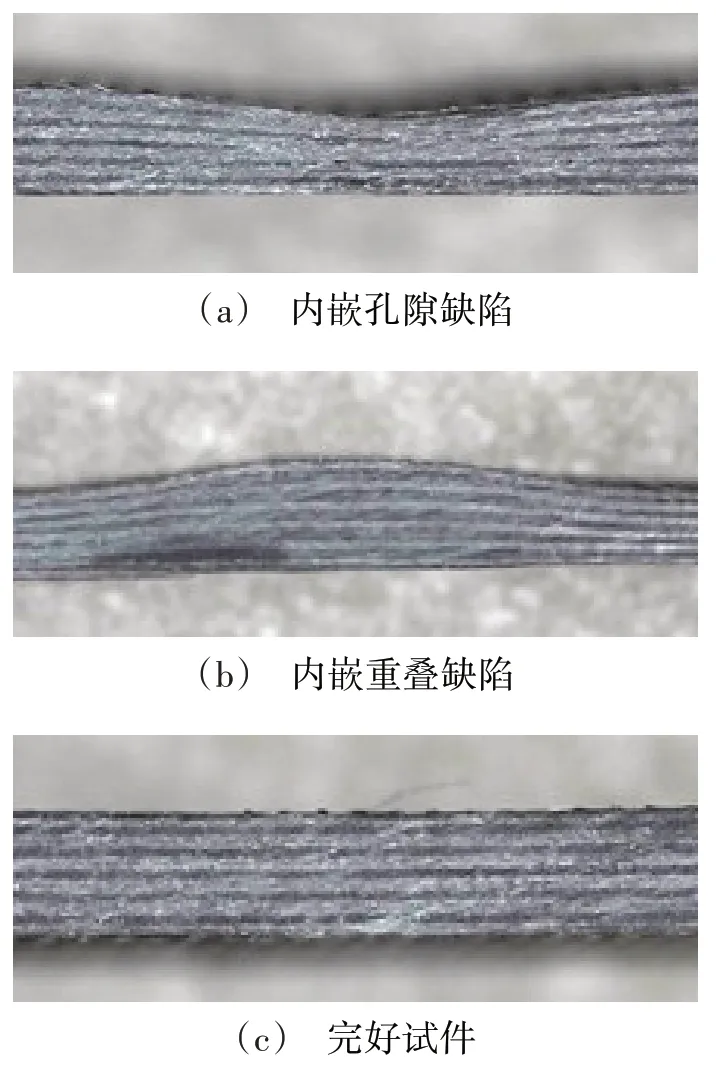

缺陷设置位置均在试件中间,如图1所示。图1(a)所示内嵌缺陷角度为±30°、±45°、±60°并且交叉分布。图1(b)所示内嵌缺陷角度为30°、45°、60°。完好试件层合板示意图如图1(c)所示。

图1 内嵌缺陷试件Fig.1 Specimen with embedded defects

0°纤维方向内嵌孔隙缺陷或重叠缺陷试件按照[(90°/0°)5/90°]的顺序进行铺放,缺陷均位于0°纤维层内。90°纤维方向内嵌孔隙缺陷或重叠缺陷试件按照[(0°/90°)5/0°]的顺序进行铺放,缺陷均位于90°铺层内。

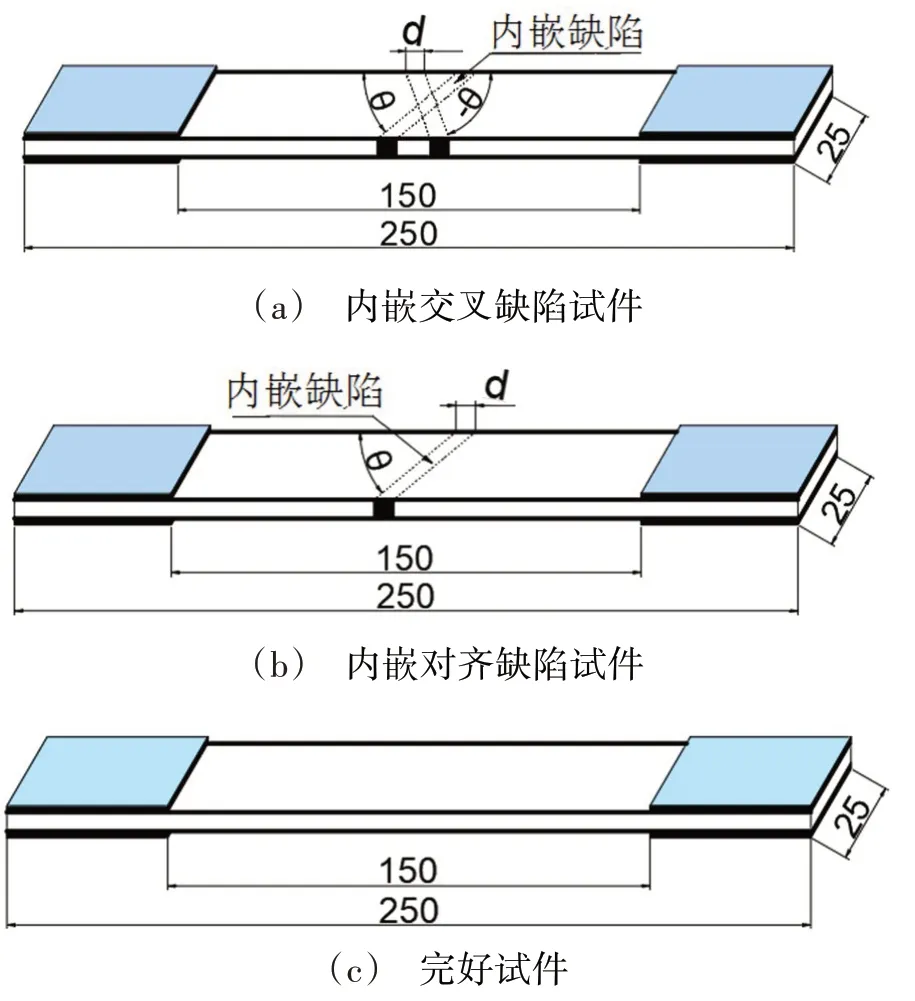

图2为内嵌交叉缺陷试件纤维层分布图,当内嵌缺陷角度为±30°、±45°、±60°时,内嵌孔隙/重叠缺陷在试件纤维层分布如图2所示,内嵌孔隙/重叠缺陷的试件在含孔隙/重叠缺陷纤维层的缺陷角度分别为:

+30°、-30°、+30°、-30°、+30°,

+45°、-45°、+45°、-45°、+45°,

+60°、-60°、+60°、-60°、+60°。

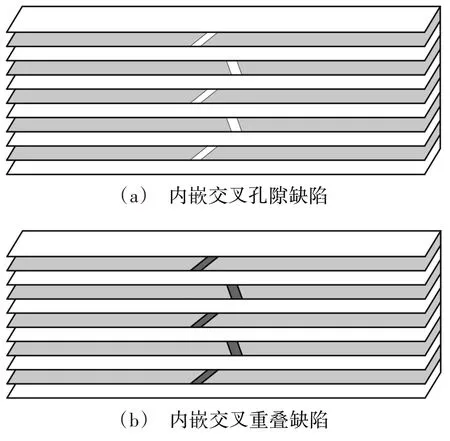

当内嵌缺陷角度为30°、45°、60°时,内嵌孔隙/重叠缺陷在试件纤维层分布如图3所示。

图2 内嵌交叉缺陷纤维层分布图Fig.2 Fiber layer distribution diagram of embedded interlaced defects

图3 内嵌对齐缺陷纤维层分布图Fig.3 Fiber layer distribution diagram of embedded defects specimens

表1为内嵌缺陷规格,常见铺放丝束宽度为6.35 mm,所以本次实验将缺陷宽度设为3.18 mm,即0.5倍丝束宽度。

表1 缺陷规格Tab.1 Specification of defects

1.2 层合板制备

根据表1规格,通过人工铺放来制备实验所用试件,保证缺陷在试件中的位置及形态,以模拟自动纤维铺放工艺中的实际缺陷[14]。试件通过热压罐固化成型。

1.3 实验条件

通过拉伸实验研究人工设置内嵌孔隙缺陷和重叠缺陷对试件的影响,所有实验在室温条件下,通过使用岛津AGS-X电子实验机完成,实验机以2 mm/min的位移控制速率施加,同时采集载荷、时间以及位移等实验数据。完好试件及具有内嵌缺陷试件尺寸为250 mm×25 mm×1.4 mm。为避免试件在实验过程中夹头夹持处应力集中,同时采用Araldite 2015黏合剂,将尺寸为50 mm×25 mm×2 mm的铝片粘贴到试件两端。

2 结果分析

2.1 0°纤维铺层内嵌缺陷试件性能分析

图4 0°铺层内嵌缺陷试件及完好试件Fig.4 Embedded defects in 0°layers and intact specimens

在0°纤维铺层设计内嵌缺陷时,试件铺层顺序按照[(90°/0°)5/90°]的铺层顺序进行铺放。图4为用莱卡显微镜分别拍摄的0°铺层内嵌缺陷成型试件侧面微观图及相对应的完好试件侧面微观图。

当内嵌孔隙缺陷时,由于丝束的断裂,使试件缺陷处的纤维层缺失,试件产生内凹,从而导致缺陷处的厚度减小。当内嵌重叠缺陷时,与内嵌孔隙缺陷相反,虽然丝束断裂,但纤维层重叠使得缺陷处纤维堆积,试件产生外凸,导致缺陷处的厚度增大。

2.1.1 内嵌孔隙缺陷试件性能分析

图5为0°纤维铺层内嵌孔隙缺陷试件拉伸载荷-位移曲线。

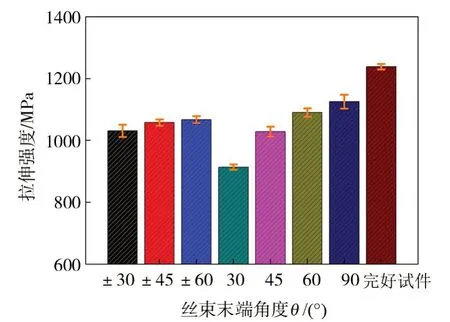

图6及表2为0°纤维铺层内嵌孔隙缺陷试件的拉伸强度。通过拉伸强度比(相同规格内嵌缺陷试件的拉伸强度平均值与完好试件拉伸强度平均值的比值)来对比不同规格内嵌缺陷试件的拉伸性能。本组所有内嵌缺陷试件中,当内嵌缺陷角度θ为±30°时,与完好试件拉伸强度比达到28.48%,其他规格试件与完好试件拉伸强度比均在20%以下。主要原因是0°纤维铺层是试件的主要承载层,而孔隙缺陷导致纤维层中丝束中断,从而对试件的强度和应力分布产生了显著的影响。受到拉伸载荷时缺陷处极易产生裂纹,然后跨层蔓延,最后导致构件失效。

内嵌交叉缺陷时,试件的拉伸强度逐渐减小,主要原因是随着内嵌缺陷角度的增大,不同纤维铺层的缺陷夹角减小,使得各处缺陷更接近形成完整断裂面。内嵌对准缺陷时,随着内嵌缺陷角度的增大,试件的拉伸强度逐渐减小,主要原因是随着内嵌缺陷角度的增大,缺陷处断面与相邻90°完好纤维铺层的纤维丝束夹角减小,由于0°纤维铺层是试件的主要承载层,所以试件拉伸强度逐渐减小。内嵌交叉缺陷试件的拉伸性能明显高于内嵌对准缺陷试件,主要原因是试件内嵌交叉缺陷时,90°完好纤维铺层相邻内嵌缺陷角度不同的纤维层,内嵌交叉缺陷不易形成相同角度的断面,所以内嵌交叉缺陷试件拉伸性能优于内嵌对准缺陷试件。

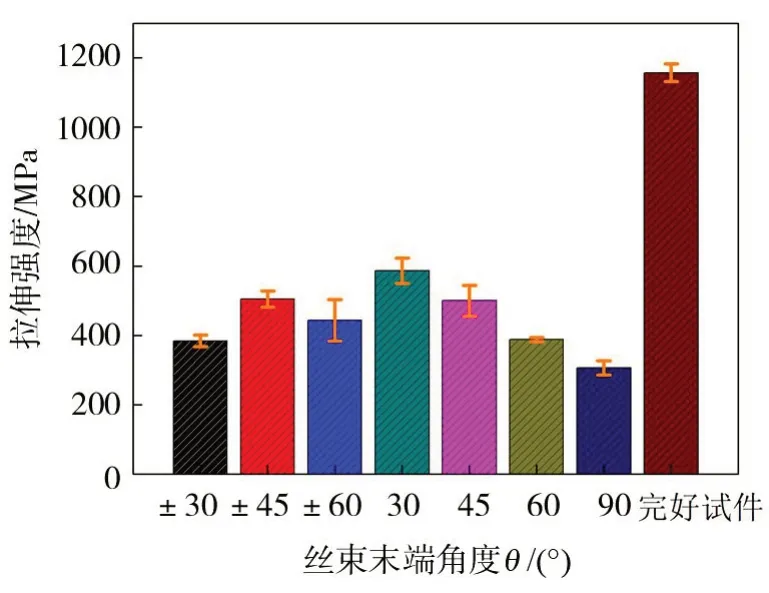

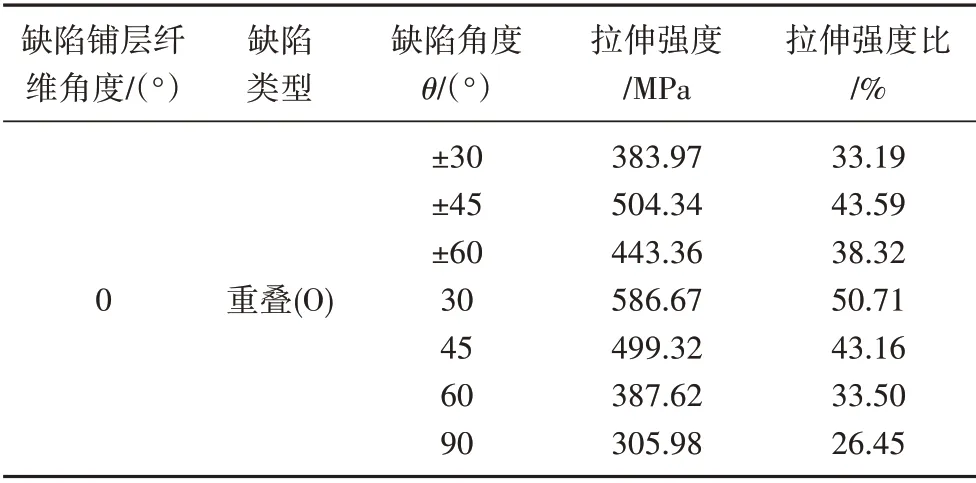

2.1.2 内嵌重叠缺陷试件性能分析

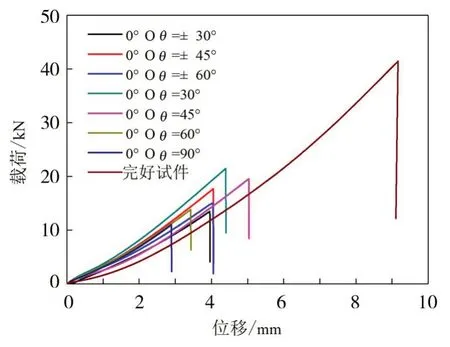

图7为0°纤维铺层内嵌重叠缺陷试件的载荷-位移曲线,图8及表3为0°铺层内嵌重叠缺陷试件的拉伸强度。完好试件的拉伸强度为1 156.85 MPa,本组所有内嵌缺陷试件中,当内嵌缺陷角度θ为30°时,与完好试件拉伸强度比达到50.71%,其他规格试件与完好试件拉伸强度比均在50%以下。

图7 0°铺层内嵌重叠缺陷典型试件拉伸载荷-位移曲线Fig.7 Tensile load-displacement curves of typical specimens with overlap defects embedded in 0°layers

图8 0°纤维铺层内嵌重叠缺陷试件拉伸强度Fig.8 Tensile strength of specimens with overlap defects embedded in 0°layers

表3 0°纤维铺层内嵌重叠缺陷试件拉伸强度Tab.3 Tensile strength of specimens with overlap defects embedded in 0°layers

当内嵌交叉缺陷时,随着内嵌缺陷角度的增大,试件拉伸强度呈现先增后减的趋势,主要原因是,内嵌缺陷角度θ是±30°或±60°时,与断面夹角更小,所以导致拉伸强度有所下降。内嵌对准缺陷时,随着内嵌缺陷角度的增大,试件的拉伸强度逐渐减小,主要原因是随着内嵌缺陷角度的增大,缺陷处断面与相邻90°完好纤维铺层的纤维丝束夹角减小,由于0°纤维铺层是试件的主要承载层,所以试件拉伸强度逐渐减小。重叠缺陷能够对中断的丝束起到很好的连接作用,便于载荷传递,所以试件内嵌交叉缺陷和内嵌对准缺陷时,试件的拉伸强度差异并不明显。

内嵌重叠缺陷试件拉伸强度比明显高于内嵌孔隙缺陷试件,主要原因是相对于孔隙缺陷,重叠缺陷能够对中断的丝束起到很好的连接作用,便于载荷传递。当试件内嵌重叠缺陷时,含缺陷区域单位面积内纤维体积分数增加,弱化了应力集中。

2.2 90°纤维铺层内嵌缺陷试件性能分析

在90°纤维铺层设计内嵌缺陷时,试件铺层顺序按照[(0°/90°)5/0°]的设计方式进行铺放。图9为用莱卡显微镜分别拍摄的90°纤维铺层内嵌缺陷成型试件侧面微观图及相对应的完好试件侧面微观图。

图9 90°铺层内嵌缺陷试件及完好试件Fig.9 Embedded defects in 90°layers and intact specimens

2.2.1 内嵌孔隙缺陷试件性能分析

图10为90°纤维铺层内嵌孔隙缺陷试件拉伸载荷-位移曲线,图11及表4为90°纤维铺层内嵌孔隙缺陷试件的拉伸强度。

图10 90°纤维铺层内嵌孔隙缺陷典型试件拉伸载荷-位移曲线Fig.10 Tensile load-displacement curves of typical specimens with gap defects embedded in 90°layers

图11 90°纤维铺层内嵌孔隙缺陷试件拉伸强度Fig.11 Tensile strength of specimens with gap defects embedded in 90°layers

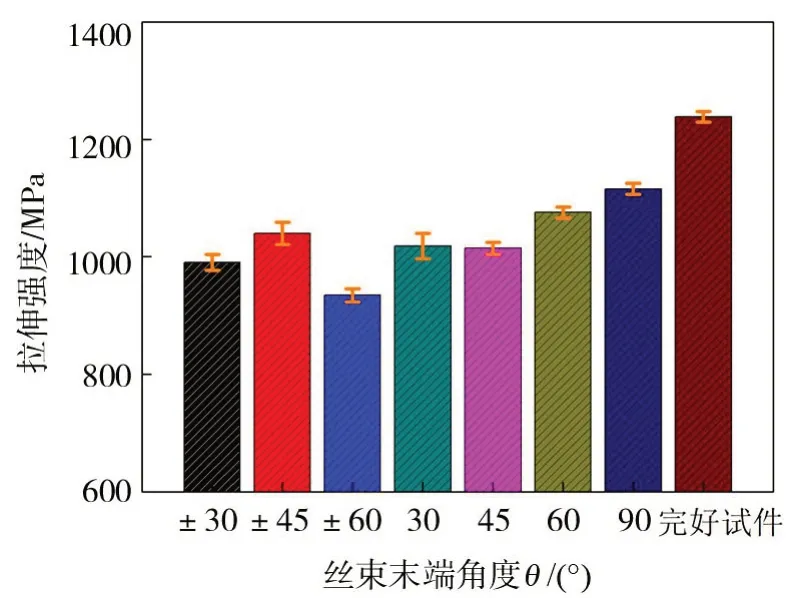

完好试件的拉伸强度为1 238.03 MPa,本组所有内嵌缺陷试件中,当内嵌缺陷角度θ为90°时,与完好试件拉伸强度比达到90.89%,其他规格试件与完好试件拉伸强度比均在70%~90%。

当试件内嵌交叉缺陷或内嵌对准缺陷时,随着内嵌缺陷角度的增大,试件的拉伸强度呈现出增大的趋势,主要原因是内嵌缺陷角度的增大,与内嵌缺陷纤维层纤维丝束的夹角变小,纤维丝束的分布更接近完好铺层纤维丝束,对内嵌缺陷纤维层的损伤面积减小。由于0°纤维铺层是试件的主要承载层,所以试件内嵌交叉缺陷和内嵌对准缺陷时,试件的拉伸强度差异并不明显。

2.2.2 内嵌重叠缺陷试件性能分析

图12为90°纤维铺层内嵌重叠缺陷试件拉伸载荷-位移曲线,图13及表5为90°纤维铺层内嵌重叠缺陷试件的拉伸强度。完好试件的拉伸强度为1 238.03 MPa,本组所有内嵌缺陷试件中,当内嵌缺陷角度θ为90°时,与完好试件拉伸强度比达到90.11%,其他规格试件与完好试件拉伸强度比均在70%~90%。

图13 90°纤维铺层内嵌重叠缺陷试件拉伸强度Fig.13 Tensile strength of specimens with overlap defects embedded in 90°layers

表5 90°纤维铺层内嵌重叠缺陷试件拉伸强度Tab.5 Tensile strength of specimens with overlap defects embedded in 90°layers

当内嵌交叉缺陷时,随着内嵌缺陷角度的增大,试件拉伸强度呈现先增后减的趋势,主要原因是内嵌缺陷角度θ是±30°或±60°时,与断面夹角更小,导致拉伸强度较θ为±45°时有所下降。当试件内嵌对准缺陷时,随着内嵌缺陷角度的增大,试件的拉伸强度呈现出增大的趋势,主要原因是内嵌缺陷角度的增大,与内嵌缺陷纤维层纤维丝束的夹角变小,纤维丝束的分布更接近完好铺层纤维丝束,内嵌缺陷纤维层的损伤面积减小。

由于0°纤维铺层是拉伸实验中试件的主要承载层,因此在90°纤维铺层内嵌缺陷时对试件拉伸性能的影响并不显著。与0°纤维铺层内嵌缺陷的情况相反,在90°纤维铺层内嵌缺陷时,内嵌孔隙缺陷试件的拉伸强度普遍高于内嵌重叠缺陷试件。主要原因是:纤维丝束的叠加使重叠缺陷区域厚度发生变化,相邻的0°纤维铺层产生面外褶皱,导致内嵌缺陷区域产生应力集中,从而导致试件拉伸强度有所下降。

3 结论

(1)内嵌缺陷设置在0°方向铺层内时,试件拉伸性能下降明显。内嵌±30°孔隙缺陷和30°重叠缺陷时,试件拉伸强度比分别为28.48%和50.71%。由于0°纤维铺层是拉伸实验中试件的主要承载层,因此在0°纤维铺层内嵌缺陷时对试件拉伸性能的影响十分显著。

(2)内嵌缺陷设置在90°方向铺层内时,试件拉伸性能下降不明显。内嵌90°孔隙缺陷和90°重叠缺陷时,试件拉伸强度比分别为90.89%和90.11%。

(3)内嵌缺陷设置在0°纤维方向铺层内时,由于0°方向铺层是整个试件的主要承载层,纤维方向平行于实验机拉力方向,导致试件断裂点发生在内嵌缺陷附近。除断裂点以外,还发现试件的纤维断裂以及分层损伤。拉伸时,首先在缺陷处产生裂纹,随着载荷增大,裂纹在层内扩展,造成分层损伤,然后在内嵌缺陷附近产生明显的纤维断裂,试件失效。

(4)内嵌缺陷设置在90°纤维方向铺层内时,由于0°方向纤维铺层才是主要的承载层,90°方向铺层纤维垂直于外加载荷方向,因此,缺陷试件的断裂并未完全发生在内嵌缺陷附近。随着载荷的增加,仍然是内嵌缺陷处首先发生断裂,随着载荷越来越大,裂纹逐渐扩展,然后发生层间损伤,直至纤维断裂,试件失效。