不同拼接构造的装配式圆柱墩偏压性能试验*

林上顺 林永捷 夏樟华 杨 切 叶世集

(1.福建省土木工程新技术与信息化重点实验室(福建工程学院),福州 350118;2.福州大学土木工程学院,福州 350108)

国外从20世纪60年代就开始采用拼装桥墩,近年来我国一些跨海大桥、城市桥梁的桥墩也陆续采用装配式[1-2],其接头类型主要有灌浆套筒(或灌浆波纹管)连接、预应力干接缝连接或采用湿接头连接等。总体而言,目前常用的拼装桥墩的耗能能力、延性等均比整体现浇桥墩差,且残余变形较大[3-7]。从施工角度,灌浆套筒(或灌浆波纹管)连接的现场压浆工作量大,且灌浆的密实度难以保证。为提高拼装桥墩的抗震性能,欧智菁等[8]提出在接头处采用钢管混凝土凸榫(简称CFST凸榫)和灌浆套筒的混合连接构造,并进行了采用混合连接、灌浆套筒连接的拼装桥墩和整体现浇桥墩的拟静力对比试验,结果表明:采用混合连接的拼装桥墩的延性、耗能能力接近于整体现浇桥墩,而且残余变形最小,因此其抗震性能优于其他两类桥墩。从施工角度,采用混合连接的拼装桥墩,其CFST凸榫插入上节段的预制桥墩,可避免预制桥墩节段突然发生侧倾的风险,施工方便且安全度较高。

桥墩作为桥梁工程的关键受力构件,其在竖向偏心荷载作用下的受力性能如何,是桥梁设计者重点关注的内容。目前国内外学者已开展一些装配式墩柱的受压性能试验,如刘阳、Bo Wu、武立伟等[9-12]通过轴压、偏压极限承载力试验,研究装配式墩柱的破坏模式、受力机理、侧向变形和极限承载力等,但其拼接构造与文献[8]存在根本性的差异。为此,在文献[8]的相关试验研究的基础上,制作了8根桥墩试件,通过开展不同类型桥墩的偏压性能对比试验,对采用混合连接的装配式桥墩的损伤机理、破坏模式,以及偏压极限承载力等开展系统深入的研究。

1 试验概况

1.1 试验材料及试件尺寸设计

制作8个桥墩试件(详见图1),包括2个整体现浇桥墩试件(ZT-2和ZT-3)、2个灌浆套筒连接的拼装桥墩试件(GJ-2和GJ-3)、2个采用CFST凸榫的拼装桥墩试件(GG-2和GG-3)以及2个采用混合连接的拼装桥墩试件(HT-2和HT-3)。其中ZT-2、GJ-2、GG-2、HT-2的偏心距为25 mm,ZT-3、GJ-3、GG-3、HT-3的偏心距为105 mm。墩身的高度为1 400 mm,其截面直径为250 mm,长细比为5.6;承台高度为500 mm,长、宽尺寸均为600 mm。

a—整体现浇试件示意;b—灌浆套筒连接试件示意;c—CFST凸榫连接试件示意;d—混合连接试件示意。

墩身、承台的混凝土立方体抗压强度为35.7 MPa,其棱柱体弹性模量为31 300 MPa。墩身的纵筋采用8根HRB400热轧带肋钢筋,直径为12 mm,箍筋采用HPB300光圆钢筋,直径为6 mm,间距为100 mm,墩底箍筋加密区高度为300 mm,间距为50 mm;承台的钢筋采用HRB400,直径为10 mm。直径为6 mm、10 mm、12 mm的钢筋屈服强度分别为316,420,405 MPa,极限强度分别为407,548,556 MPa,延伸率分别为22%、25%、26%。灌浆套筒及钢管均采用Q345钢,测得的屈服强度、极限抗拉强度分别为355.3 MPa、435.7 MPa。灌浆料采用的是成品灌浆料,立方体抗压强度为100.1 MPa。

1.2 试件加载

试验在500 t压力机上进行,试件上部通过刀铰连接,试件下部固结,试件混凝土应变由试件中部的8片纵横应变片测得,钢筋应变由4片纵向应变片测得。在试件的受拉侧与受压侧,沿垂直墩柱高度方向1/4、1/2、3/4处各布置一个位移计,用于测量桥墩破坏位置的侧向位移,墩柱底部布置两个位移计用于测量纵向位移。

常用的加载方式有力控制和位移控制,但以力控制不能很好地模拟荷载-位移曲线的下降段,如果先用力控制再改用位移控制又容易导致曲线的过度不够平缓,所以加载全程采用位移控制,速度为0.05 mm/min,当试件荷载下降到极限荷载的85%时,停止加载,试验装置见图2。

a—试验装置;b—混凝土应变片编号;c—钢筋应变片编号。

2 试验现象与试验结果

2.1 破坏过程及破坏形态

2.1.1小偏心受压试件

偏心距为25 mm的试件有ZT-2、GJ-2、GG-2、HT-2。以HT-2为例,对其破坏过程进行介绍。当荷载从0加载到900 kN(约为极限荷载的64.5%)的过程中,试件属于弹性阶段,应力和应变按比例增长,试件表面没有明显的裂缝。随着荷载增大,试件慢慢进入塑性阶段,混凝土应变的增长速度开始变缓,当荷载为1 150.7 kN(约为极限荷载的82.4%)时,混凝土中上部受拉侧表面开始出现第一条水平裂纹,长度为6 cm,宽度为0.02 mm,同时水平裂缝的开展与延伸并不显著,未形成明显的主裂缝。当荷载达到1 290 kN(约为极限荷载的92.4%)时,试件中上部受压侧出现多条长短不一的竖向裂缝,但中上部区域以外部分没有出现明显的裂纹。从荷载到达极限荷载(1 396.2 kN)再下降至极限荷载的85%的过程中,试件表面的混凝土开始剥落,剥落速度逐渐加快,受压侧试件上部区域裂缝宽度迅速增大。荷载下降到极限荷载的85%时,停止加载。

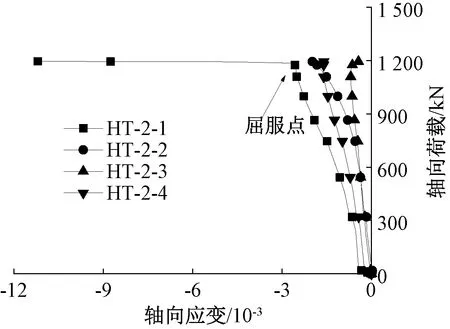

图3为试件HT-2的荷载-钢筋应变曲线,其中HT-2-X的X代表钢筋编号, 1号钢筋的位置为试件受压侧,详见图2。可以看出,在弹性阶段,受压侧钢筋应变增长速度比受拉侧钢筋应变增长速度快,其余钢筋应变增长速度居中,且钢筋全部受压。在塑性阶段阶段,受压侧钢筋在经过屈服点后,应变急剧增大,而受拉侧钢筋在达到极限荷载的80%左右之前,基本处于受压状态,但是在达到极限荷载的80%左右以后,受拉侧钢筋有向受拉状态转变的趋势,但是不管在哪种状态下,受拉侧钢筋的应变值基本上没有超过1.5×10-3,未超出屈服应变,说明受拉侧钢筋未屈服,试件为小偏压受压破坏[13]。

图3 试件HT-2荷载-钢筋应变曲线

以下对在小偏心荷载作用下的装配式桥墩的破坏过程进行简要介绍:试件GJ-2(GG-2)受压区混凝土先出现明显开裂,受压区钢筋屈服,随着荷载继续增加,受压区灌浆套筒(钢管)屈服,最后受压区混凝土到达其抗压强度,构件破坏;试件HT-2受压区混凝土先出现明显开裂,受压区钢筋屈服,随着荷载继续增加,受压区钢管屈服,接着受压区灌浆套筒屈服,最后受压区混凝土到达其抗压强度,构件破坏,可见其破坏模式和损伤过程与整体式桥墩较为相似。

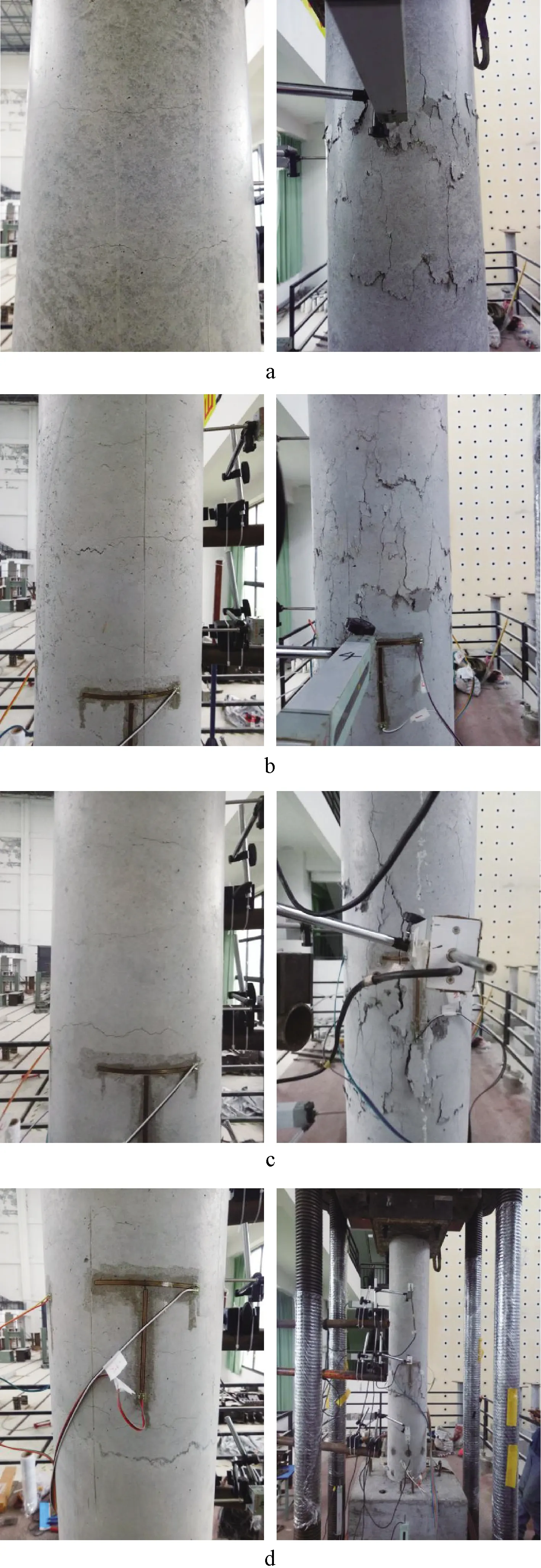

小偏压试件的裂缝详见图4。试件ZT、GG及GJ中上部受压侧出现多条长短不一的竖向裂缝,但其他部分没有出现明显的裂纹;试件HT裂缝的形成和发展并不明显,只在中下部一小块区域;虽然试件HT与试件ZT的裂缝数量不同,但产生裂缝的位置较为接近。

a—ZT-2;b—GJ-2;c—GG-2;d—HT-2。

2.1.2大偏心受压试件

偏心距为105 mm的试件有ZT-3、GJ-3、GG-3、HT-3,以HT-3为例,对其破坏过程进行介绍。当荷载从0加载到350 kN(约为极限荷载的63.8%)的过程中,试件属于弹性阶段,试件表面没有明显的裂缝。荷载从350 kN到500 kN的过程中,试件慢慢进入塑性阶段,试件受拉侧的混凝土首先出现第一条水平裂缝,长度为20 cm,宽度为0.02 mm,远离轴向力一侧钢筋的应力及应变增速加快,受拉侧钢筋率先进入屈服阶段,同时受拉侧的裂缝不断增多并向受压区延伸,受压侧高度逐渐减小,水平裂缝逐渐形成并发展为明显的主裂缝。当荷载达到540 kN(约为极限荷载的98.4%)时,试件中上部受压侧出现多条长短不一的竖向裂缝,试件混凝土屈服。从荷载到达极限荷载(548.8 kN)再下降至极限荷载的85%的过程中,试件表面的混凝土开始剥落,但剥落速度较慢。荷载下降到极限荷载的85%时,停止加载。

图5为试件HT-3的荷载-钢筋应变曲线,其中HT-3-X的X代表钢筋编号,1号钢筋的位置为试件受压侧,详见图2,可以看出:在弹性阶段,受拉侧钢筋应变增长速度比受压侧钢筋应变增长速度快,其余钢筋应变增长速度较慢;在塑性阶段阶段,受拉侧钢筋率先超过了2.5×10-3的屈服点后进入屈服阶段,随后受压侧钢筋也进入屈服阶段,两侧钢筋在进入屈服阶段之后,应变急剧增大,最终受拉侧钢筋屈服破坏,说明试件为大偏心受压破坏[13]。

图5 试件HT-3荷载-钢筋应变曲线

以下对在大偏心荷载作用下的装配式桥墩的破坏过程进行简要介绍:试件GJ-3(GG-3)受拉侧的混凝土首先出现裂缝,裂缝不断增多并向受压区延伸,受拉区和受压区钢筋屈服,随着荷载继续增加,受压区灌浆套筒(钢管)屈服,最后由于受拉钢筋屈服破坏,构件破坏;试件HT-3受拉侧的混凝土首先出现裂缝,裂缝不断增多并向受压区延伸,受拉区和受压区钢筋屈服,随着荷载继续增加,受压区灌浆套筒屈服,接着受压区钢管屈服,最后由于受拉钢筋屈服破坏,构件破坏,可见其破坏模式和损伤过程与整体式桥墩均较为相似。

大偏压试件的裂缝详见图6,可以看出:试件GJ和ZT中上部受压侧出现多条长短不一的竖向裂缝,试件HT和GG裂缝的形成和发展并不明显,只在中上部一小块区域出现裂缝;虽然试件HT与ZT的裂缝数量不同,但二者的裂缝的位置较为接近。

a—ZT-3;b—GJ-3;c—GG-3;d—HT-3。

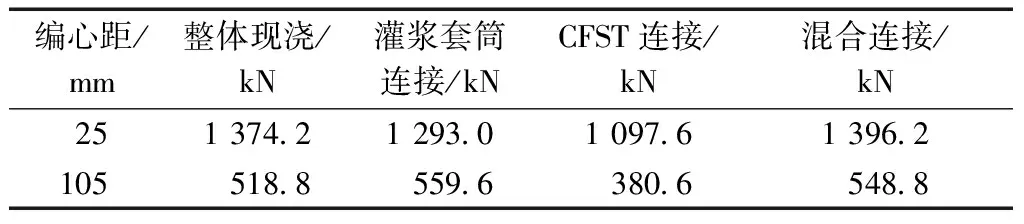

2.2 极限承载力对比

各试件极限承载力对比表如表1所示,当试件的偏心距为25 mm时,所有试件的破坏模式均为桥墩中上部偏压侧混凝土压碎破坏。混合连接试件极限承载力为整体现浇试件承载力102%,CFST凸榫连接试件极限承载力为试件整体现浇试件承载力的80%,灌浆套筒连接试件极限承载力为试件整体现浇试件承载力的94%。可见在这种情况下,灌浆套筒对极限承载力贡献较大,钢管对极限承载力贡献较小,接缝的存在对承载力影响极大,灌浆套筒连接试件和CFST凸榫连接试件在接缝局部位置刚度不如整体现浇试件,但混合式连接部位接缝在接缝局部位置刚度比试件整体现浇试件大,整体性更好。

表1 各试件极限承载力对比

当试件的偏心距为105 mm时,所有试件的破坏模式为受拉侧钢筋屈服破坏。混合连接试件极限承载力为试件整体现浇试件承载力的106%,灌浆套筒连接试件极限承载力为试件整体现浇试件承载力的108%,二者非常接近,但采用CFST凸榫连接的试件极限承载力仅为试件整体现浇试件承载力的73%。可见:采用混合连接的拼装桥墩试件在接缝局部位置刚度较试件整体现浇试件大;CFST凸榫对试件受压承载力的贡献不如灌浆套筒。

采用CFST凸榫连接的试件,在拼接缝处的预制桥墩节段的钢筋没有与承台的钢筋连成整体,其拼接缝处的截面抗弯能力和抗压能力均有所降低,因此CFST凸榫连接试件(偏心距分别为25,105 mm)的极限承载力均低于整体现浇试件。

2.3 荷载-轴向位移曲线

图7为各试件在大、小偏压下荷载-轴向位移曲线对比图,可以看出:无论在大、小偏心荷载作用下,当试件达到破坏状态时,三类拼装桥墩的轴向位移量均大于整体现浇桥墩;采用CFST凸榫连接的试件其轴向的位移量最大,此后依次为采用灌浆套筒连接、混合连接、整体现浇的试件;在小偏心荷载作用下,三类拼装桥墩的轴向位移量较为接近;在大偏心荷载作用下,采用灌浆套筒连接、混合连接的试件的轴向位移量较为接近,均小于采用CFST凸榫连接的试件。

a—小偏压;b—大偏压。

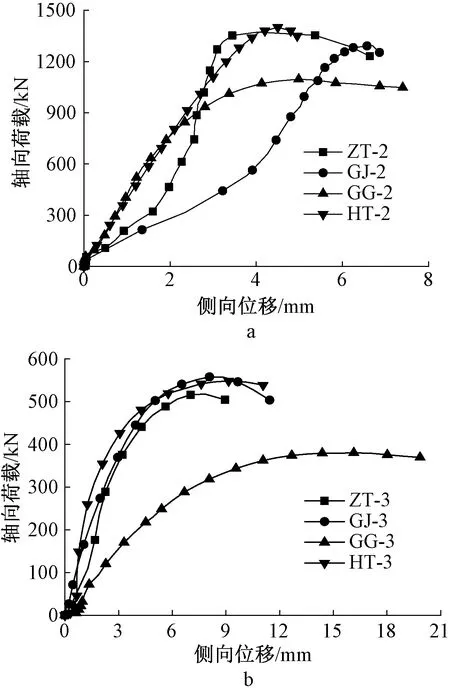

2.4 荷载-侧向位移曲线

图8为各试件在大、小偏压下荷载-侧向位移(试件中点位置)曲线对比,从图8a可以看出:在小偏心荷载作用下,当试件达到破坏状态时,采用CFST凸榫连接试件的侧向的位移量大于其他三类桥墩;采用灌浆套筒连接、整体现浇试件的侧向位移量较为接近,采用混合连接的试件的侧向位移量最小。从图8b可以看出:在大偏心荷载作用下,当试件达到破坏状态时,采用CFST凸榫连接试件的侧向的位移量远大于其他三类桥墩;采用灌浆套筒连接、采用混合连接的试件的侧向位移量较为接近,整体现浇试件的侧向位移量最小。采用CFST凸榫连接试件的抗弯刚度均小于整体现浇试件;采用混合连接的试件的抗弯刚度与整体现浇试件较为接近,大于采用灌浆套筒连接的试件。

a—小偏压;b—大偏压。

3 拼装桥墩受压承载力计算方法

灌浆套筒连接桥墩已经在我国上海市得到广泛的应用,DGTJ 0802160—2015《装配式桥墩技术规程》[14]对采用灌浆套筒连接方式的拼装桥墩设计计算进行了规定,该规范规定当拼装桥墩的接头满足规定的灌浆套筒构造要求时,可按现有的JTG D62—2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》[15]进行设计计算。

JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》[16]规定,对于偏心受压圆截面试件,当混凝土强度等级在C30~C50、纵向钢筋配筋率在0.5%~4%之间时,沿周边均匀配置纵向钢筋的圆形截面钢筋混凝土偏心受压试件,其计算公式为:

Pu=nuAfcd

(1)

式中:A为圆形截面面积;fcd为混凝土的轴心抗压强度设计值;nu为试件相对抗压承载力,按JTG 3362—2018规范的表F.0.1进行确定。根据JTG 3362—2018的计算式可以得出:偏心距为25 mm的试件的抗压承载力为1 271.8 kN;偏心距为105 mm的试件的抗压承载力为535.0 kN。

各试件极限承载力与规范计算承载力对比如表2所示,由表可知,采用JTG 3362—2018计算灌浆套筒连接试件和混合连接试件的极限承载力偏于安全,而采用JTG 3362—2018计算CFST凸榫连接试件的极限承载力偏于不安全。

表2 各试件极限承载力与规范计算承载力对比

4 结 论

1)采用混合连接试件、CFST凸榫连接试件、灌浆套筒连接试件的破坏模式和损伤过程与整体式桥墩在总体上是相近的,均为在小偏压状态下表现为受压侧混凝土压碎破坏,在大偏压状态下表现为受拉侧钢筋屈服破坏。

2)在大偏压荷载作用下,混合连接试件、灌浆套筒连接试件、CFST凸榫连接试件其极限承载力分别为整体现浇试件的1.06、0.94、0.8,小偏压荷载作用下,分别为1.02、1.08、0.73;采用JTG 3362—2018对混合连接的拼装桥墩的受压承载力计算偏于安全。

3)当试件达到极限破坏状态时,采用混合连接的拼装桥墩的侧向变形量(试件中点位置)均小于相同偏心距的其他类型的拼装桥墩,接近于整体现浇桥墩;采用CFST凸榫连接的试件的侧向变形量(试件中点位置)均大于相同偏心距的其他类型的拼装桥墩和整体现浇桥墩。

4)初步研究表明:采用混合连接的装配式桥墩在竖向偏心荷载作用下的偏压性能较好,适合于在实际工程中采用。然而由于试件的数量有限,今后还需要进一步开展采用不同长细比、偏心率,以及不同CFST凸榫尺寸等设计参数的装配式桥墩偏压性能试验,进一步探讨该类型桥墩的合理构造和设计原则,为其在实际工程的应用打下基础。